Ist IT/OT-Konvergenz nur ein Schlagwort?

Ist „IT/OT-Konvergenz“ also nur ein weiterer Modebegriff?

Man könnte argumentieren, dass es so ist. Immer wenn jemand auf eine neue Idee gestoßen ist, wird versucht, sie unvergesslich zu machen und sie wie „die beste neue Sache seit geschnittenem Brot“ klingen zu lassen. Also wird sich natürlich jemand einen griffigen Satz einfallen lassen, der zu Veränderungen anregen soll und den er für das Marketing verwenden kann.

Tatsache ist jedoch, dass diese „Konvergenz“ von IT und OT eigentlich nur die nächste Erweiterung der Nutzbarmachung von Daten ist.

Was ist IT/OT-Konvergenz?

Vor einiger Zeit sahen wir den Beginn der Automatisierung in der Fertigung. Automatisierte Geräte wurden entwickelt, um eine bestimmte Funktion auszuführen, die mit einer Geschwindigkeit oder Leistung ausgeführt werden musste, die Menschen nicht erreichen konnten. Aber wenn die automatisierte Ausrüstung ausfiel, musste der Kontrollingenieur in das System eindringen, um festzustellen, was schief gelaufen war. Dazu war es erforderlich, in die Register der SPS-Systeme einzusteigen, um nach Hinweisen auf den Fehler zu suchen. Dies war der Beginn der Operational Technology (OT)-Datennutzung .

Einige Daten vor dem Fehlerpunkt zu haben, war gut für die Diagnose, um zu sehen, was vorher passiert ist. Infolgedessen begannen SPS-Systeme, Historiker zu verwenden, um längere Datenströme von Sensoren, Heizungen und Automatisierungsaktoren zu speichern – unter Verwendung großer Mengen von OT-Daten.

Durch die Überwachung der OT-Daten von Historikern könnten die SCADA-Funktionen den Bedienern einen gewissen Einblick in den Betrieb der Ausrüstung geben. Wenn ein Ausfall unmittelbar bevorstand, gaben SCADA-Funktionen den Bedienern (oder Vorgesetzten) die Möglichkeit, Maßnahmen zu ergreifen, bevor der Ausfall auftrat. Dazu musste das SCADA-System Zugriff auf die Daten von Historikern haben und proprietäre Kommunikation wie MODBUS oder PROFIBUS verwenden, um diese Daten den Bedienern über Mensch-Maschine-Schnittstellen (HMIs) zur Verfügung zu stellen. Die Überwachung bezog sich jedoch ausschließlich auf die Leistung der Geräte, wodurch die Nutzung von OT-Daten weiter ausgebaut wurde.

Durch die Beobachtung dieser Datenströme (Messgeräte, Bedienerbildschirme usw.) und durch ein besseres Verständnis der Datendrift konnte man – über die SCADA-Systeme – nicht nur erkennen, wann ein Ausfall von Geräten bevorstand, sondern auch die Daten verwendet werden, um Fehler in der Produktqualität bei Test und Inspektion zu analysieren – Vorgänge, die möglicherweise mehrere Schritte später im Prozess durchgeführt wurden.

Dadurch entstand die Notwendigkeit, OT-Daten mit IT-Daten zu verknüpfen. Dies führte zur Schaffung komplexer Schnittstellen von SPS und SCADA zu Informationstechnologie-(IT-)Systemen wie MES, die es ermöglichen, relationale Daten von Produktausfällen mit Betriebsdaten der Ausrüstung zu verknüpfen, die das Produkt herstellt. Einige versuchten es auch direkt mit ERP (und versuchen es immer noch), aber ERP-Systeme sind nicht dafür ausgestattet, diese Daten schnell genug und detailliert genug in Bezug auf andere Ereignisse während des Fertigungsprozesses zu verarbeiten und darzustellen.

Das Problem bei den Schnittstellen zu MES ist, dass sie sehr kundenspezifisch und teuer sind und manchmal bis zu 40-50 % der Implementierungskosten für ein Projekt ausmachen. Der nächste Schritt zur Verbesserung des Datenzugriffs wäre, SPS-Daten für MES und andere relationale Datenbanken zugänglicher zu machen. Wenn dieser Zugriffsbedarf mit den Kosten für Rechenleistung und Computerspeicher kombiniert wird und die Netzwerkkommunikation stabiler wird (Eintritt in 5G-Netzwerke), war es sinnvoll, die SPS-Sensoren und -Aktoren direkt mit IT-Netzwerken zu verbinden (was wir IIoT nennen) und ihre Daten verfügbar zu machen für...jeden, der sie benötigt.

All dieser Hintergrund soll hervorheben, dass die Bereitstellung von OT-Daten für IT-Systeme einfach der nächste Schritt in einem längeren Prozess ist der technologischen Entwicklung, die uns zu Industrie 4.0 geführt hat.

Wie kann IT/OT-Konvergenz genutzt werden?

Die Anbindung von OT-Daten an IT-Systeme stieß nun auf ein neues Problem.

Die SPS/SCADA-Systeme, die Sensoren in Historikern überwachen, können innerhalb von Sekunden große Datenströme (mit einer Größe von bis zu Megabyte) erzeugen. Aus der Perspektive, die Charakterisierung eines Ereignisses zurück zu den IT-Systemen zu verstehen, ist dieser Datenstrom jedoch – selbst in kleinen Zeiträumen – einfach zu viel für die relationalen Datenbanken von IT-Systemen wie MES. Viele Implementierungen haben versucht, eine Instanz von Sensordaten (aus einem Datenstrom entnommen) aufzuzeichnen, um ein einzelnes Datenelement zu erfassen, um eine Darstellung von OT-Ereignissen auf IT-Ebene zu versuchen. Viele haben jedoch festgestellt, dass das Verknüpfen einer Instanz von OT-Daten mit einem Qualitätsereignis eines Produkts während der Herstellung nicht sehr effektiv ist, um die Qualität eines Prozesses im Allgemeinen zu überwachen.

Wir müssen jetzt Möglichkeiten zum Aggregieren von Datenströmen aus OT-Systemen finden in einer Weise, die die wichtigen Merkmale eines Produktionsereignisses beibehält. Das Reporting von OEE ist einer dieser Aggregationsversuche. Es ist wichtig zu erkennen, dass bei der Verwendung jeglicher Form der Datenaggregation wichtige Details eines Qualitätsereignisses verloren gehen. Aus diesem Grund wird OEE als Datenobjekt auf Überwachungsebene und nicht als Objekt auf Analyseebene verwendet. Durch die Überwachung des Echtzeitwerts von OEE-Änderungen kann ein IT-System jedoch die Rate und das Ausmaß der Änderungen erkennen und einen Alarm auslösen, um auf ein Problem aufmerksam zu machen.

Um dieses tatsächliche Problem zu analysieren, müssen Sie zum ursprünglichen Datenstrom zurückkehren, der zur Erstellung des OEE-Werts verwendet wurde. Zumindest wenn der OEE-Wert in Echtzeit bereitgestellt wird, erhalten Fertigungs- und Steuerungsingenieure früh genug Einblick in ein Problem, sodass sie zur Analyse auf den Historian zurückgreifen können, bevor das Ereignis durch weitere Daten aus dem OT-Datenstrom begraben wird.

Die Frage ist, wie aggregieren Sie die Daten?

Die Antwort lautet wie immer ... es kommt darauf an!

Wie die Daten aggregiert werden, hängt davon ab, welche Daten Sie aggregieren und was Sie innerhalb des Prozesses zu überwachen versuchen. Es wird auch darauf ankommen, Änderungen im Datenaggregationsmodell interpretieren zu können.

In diesem Abschnitt werde ich eine solche Aggregationsmethode betrachten und einige der Möglichkeiten zur Interpretation von Änderungen in diesem Datensatz vorstellen.

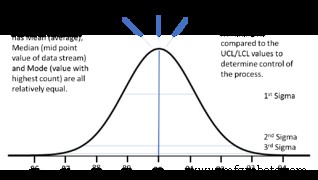

Die „natürliche Verteilungskurve“ oder das Histogramm ist eine der häufigsten grafischen Darstellungen von Daten von Geräten wie Sensoren. Die primäre Prämisse der Kurve ist if Da es in einem Prozess nur normale zufällige Schwankungen gibt, fällt die Verteilung der Dateninstanzen in ein Muster, das einer natürlichen Verteilungskurve ähnelt.

Abbildung 1 zeigt, wie die Verteilung der Messwerte eines Ofensensors mit normaler Variation aussehen könnte, wenn sie in einem Histogramm dargestellt wird.

Abbildung 1:Verteilungskurve der Ofentemperatur mit Mittelwert, Median und Modus. Mit freundlicher Genehmigung des Autors.

Die Hauptmerkmale der Kurve sind, dass Mittelwert (Durchschnitt), Median (Mittelwert des Datenstroms) und Modus (Wert mit den meisten Vorkommen) alle ungefähr gleich sind . Dies kann als Referenz verwendet werden, um festzustellen, ob bei dem Prozess Probleme auftreten. Solange es einen Hinweis darauf gibt, dass der Prozess unter Kontrolle ist, ist es sinnvoll, die +/-3-Sigma-Werte zu bestimmen und sie mit den oberen und unteren Kontrollgrenzen und den Produktspezifikationsgrenzen zu vergleichen.

Ein Beispielszenario

Um den Prozess einer Produktionseinheit zu überwachen, die einen Aushärtungsofen durchläuft, notiert das MES-System die Zeit, zu der die Einheit den Ofen betritt und verlässt. Während dieser Zeit würde das SPS-System (unter Verwendung eines intelligenten Sensors) einen konstanten Strom von Temperatursensordaten erzeugen, die in einer lokalen Historian-Datenbank im Sensorgerät gespeichert würden. Wenn die Produktionseinheit den Ofen verlässt, fordert das MES das Gerät auf, eine Zusammenfassung der Temperaturdaten während dieses definierten Zeitraums zu erhalten. Selbst bei begrenzter verfügbarer Rechenleistung auf Geräteebene könnte das Gerät Hunderte (oder sogar Tausende) von Datenpunkten nehmen und einen Satz aggregierter Daten an das MES zurückgeben – anstatt wie üblich eine einzelne Instanz der Sensordaten bereitzustellen , oder versuchen, den gesamten Datenstrom zu verarbeiten.

Das Folgende wäre ein Satz aggregierter Datenwerte für diese Produktionseinheit:

- Mittelwert:90,0

- Median:wäre sehr nahe bei 90,0

- Modus:ebenfalls ca. 90,0 Grad

- +/- 3 Sigma-Verteilung:87,0, 93,0 (muss mit UCL und LCL verifiziert werden)

Durch eine schnelle Analyse der Unterschiede zwischen Mittelwert, Mittelwert und Modus kann das MES nach akzeptabler Überwachung der Prozesssteuerung sowie nach Trendänderungen von früheren Produktionseinheiten suchen, die bereits den Ofen durchlaufen haben. Wenn die +/- 3-Sigma-Werte außerhalb der akzeptablen Grenzen liegen, würde das MES die Produktionseinheit automatisch als verdächtig kennzeichnen, ebenso wenn sich Mittelwert, Median oder Modus erheblich voneinander oder von früheren Produkten unterscheiden.

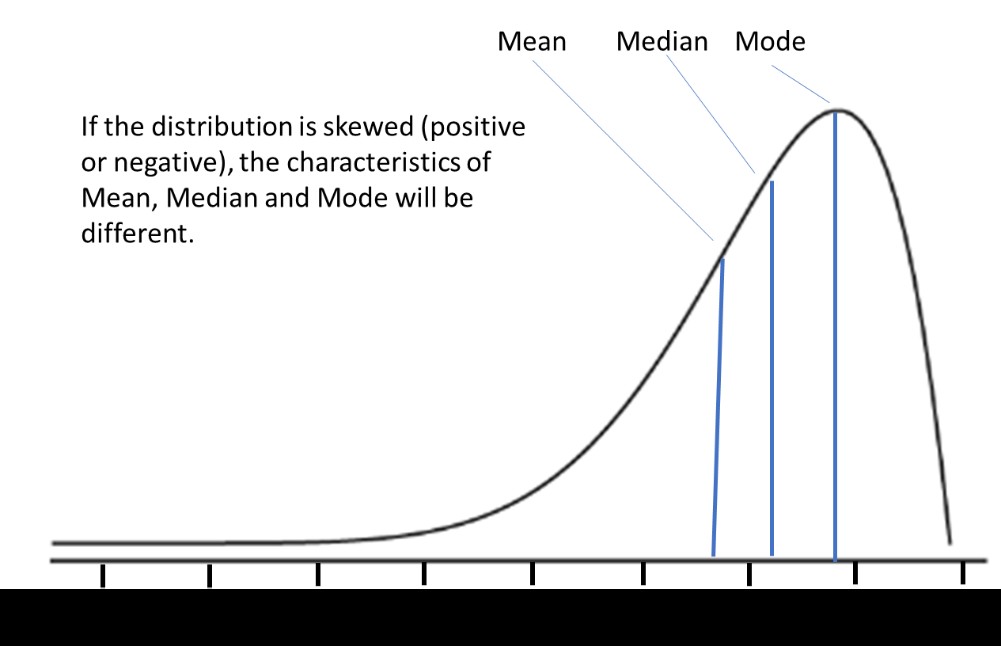

Abbildung 2 zeigt ein Beispiel dafür, wie dieselben Werte auf einen Prozess hinweisen würden, der nicht unter Kontrolle war. In diesem Fall ist es aber immer noch möglich, dass sich die +/- 3 Sigma-Werte in Grenzen halten.

Abbildung 2:Beispielunterschiede von Mittelwert, Median und Modus in einem schiefen Prozess. Mit freundlicher Genehmigung des Autors.

Nun, technisch gesehen, wenn die Verteilung wie gezeigt verzerrt ist, können die +/- 3 Sigma-Werte aufgrund der verzerrten Natur des Datensatzes nicht als gültig betrachtet werden. Die sofortige Analyse durch das Gerät kann aber dennoch genutzt werden, um festzustellen, ob die Eingriffsgrenzen verletzt wurden.

Der springende Punkt:Wenn ein intelligenter Sensor einen solchen Datensatz liefert, ist dies ein Hinweis für die Fertigungstechnik, dass der Ofen es nicht ist nur mit zufälliger Varianz arbeiten und daher untersucht werden sollten.

Andere Unterschiede in Mittelwert, Median und Modus (z. B. Mittelwert und Median sind gleich, aber der Modus ist unterschiedlich) können ebenfalls auf Bedingungen wie eine bimodale Verteilung hinweisen, die darauf hindeuten, dass mehrere Prozesseinflüsse im Spiel sind. Auch hier sollte sich die Fertigungstechnik mit dem Prozess befassen.

Wenn die oben genannten Datensätze direkt mit der Produktionseinheit auf MES-Ebene verknüpft werden, können diese Daten – zusammen mit Test- und Inspektionsergebnissen – verwendet werden, um anzuzeigen, ob ein Zusammenhang zwischen Schwankungen der Ofentemperatur und dem Ausfall der Produktionseinheit besteht.

Unabhängig davon, ob das Produkt aufgrund von Prozessproblemen ausgefallen ist oder nicht, kann die Abweichung von Datenwerten während eines Produktionslaufs auch auf grundlegende Probleme des Prozessmanagements hinweisen, die untersucht werden müssen.

Zusammenfassung

Die vorherigen Beispiele der Datenaggregation spiegeln nur ein bestimmtes Szenario wider, aber sie sollen einen Einblick in die Gründe geben für die Konvergenz von OT- und IT-Daten sowie den potenziellen Wert dieser Konvergenz . In jedem Produktionsszenario müsste die richtige Methode der Datenaggregation evaluiert werden, und die Programmierung von Smart Devices müsste diese Funktionalität zur Verfügung stellen. Oder alternativ würden Edge-Computing-Systeme so programmiert, dass sie die für die Smart Devices beschriebene Funktionalität ersetzen.

Das Fazit ist, dass, obwohl die Branche „IT/OT-Konvergenz“ häufig als Schlagwort verwendet, um sich ändernde Technologien zu beschreiben, es eine legitime Änderung in der Datenverarbeitung gibt die die Technologie hinter dem Schlagwort liefert. Unternehmen, die sich die Technologie der Konvergenz zunutze machen und lernen, über die Konvergenz präsentierte Daten richtig zu aggregieren und zu interpretieren, können praktische Vorteile bei der Effektivität von Qualitäts- und Facility-Management-Programmen erzielen. Im heutigen wettbewerbsorientierten globalen Umfeld ist es gut für das Endergebnis, jeden Vorteil zu nutzen.

Die Antwort lautet also nein. IT/OT-Konvergenz ist nicht nur ein Schlagwort. Es ist ein wertvolles Werkzeug in der Weiterentwicklung der Datenerfassungs- und -verwaltungstechnologie, von dem Fertigungsunternehmen in hohem Maße profitieren können. Zu lernen, wie man die Daten von der OT-Ebene aggregiert, damit Systeme auf der IT-Ebene damit umgehen können, ist ein wichtiger Teil der Konvergenz.

Industrietechnik

- Datengesteuerte Fertigung ist da

- IT/OT-Konvergenz:Eine Chance für einen kulturellen Neustart

- Für echte Einblicke in das industrielle Internet:Erfassen Sie nicht nur Daten, sondern verwenden Sie sie

- Das Aufkommen einer neuen IT-Spezies:Der IT/OT-Hybridprofi

- Umsetzen Ihrer Daten

- In der Fertigung sind Daten und Materialien genauso wertvoll

- IT/OT-Verbindung

- 5 aktuelle großartige Reads in der IT/OT-Konvergenz

- Was ist IIoT?

- Digitalisierung von Produktionsanlagen