Entpacken der Manufacturing Extension – Warum steil und flach?

Was ist die Manufacturing Extension?

Bevor ich tief in die Details eintauche, die Steep and Shallow zu mehr als nur einem universellen Werkzeugweg für faule Maschinisten machen, möchte ich kurz erläutern, was die Fusion 360 Manufacturing Extension eigentlich ist. Die Manufacturing Extension fügt tiefere Funktionalität für diejenigen von uns hinzu, die sie benötigen. Es umfasst derzeit den Zugriff auf additive Fertigung, Locherkennung, Oberflächeninspektion und Geometrieprüfung sowie steil und flach. Grundsätzlich Bohrautomatisierung, In-Prozess-Inspektion und robuste Endbearbeitungsstrategien. Sie können die Manufacturing Extension direkt in Fusion 360 aktivieren, also abonnieren. Lesen Sie hier mehr über die Manufacturing Extension.

Wenn Sie die Manufacturing Extension abonnieren, eine Reihe von Vorgängen mit diesen Strategien durchführen und sich dann entscheiden, nicht erneut zu abonnieren, können Sie die von Ihnen durchgeführten Vorgänge weiterhin anzeigen und veröffentlichen. Sie können sie nur nicht bearbeiten. Das Ziel der Manufacturing Extension ist es, Ihnen die Flexibilität zu geben, nur dann auf Funktionen zuzugreifen, die Sie benötigen, wenn Sie sie benötigen. Es gibt keine hohen Vorabkosten, keine Downloads, keine zusätzlichen Seriennummern oder Dongles. Auf diese Weise bleibt der Grundpreis von Fusion 360 für diejenigen niedrig, die diese umfassendere und komplexere Funktion nicht immer benötigen, und hält uns gleichzeitig im Geschäft – und gibt Ihnen die Möglichkeit, ältere Programme zu veröffentlichen.

Okay, cool. Was ist steil und flach?

Steep and Shallow ist der 3D-Schlichtwerkzeugweg, der in der Manufacturing Extension enthalten ist. Auf hohem Niveau kann es vollständige Teile mit komplexer Oberflächengeometrie in einem einzigen Werkzeugweg bearbeiten. Es verfügt über dedizierte Parameter sowohl für die steilen als auch für die flachen Bereiche des Teils, die in einem einzigen Vorgang enthalten sind. Ich schätze, es ist klar, wie es zu seinem Namen kam!

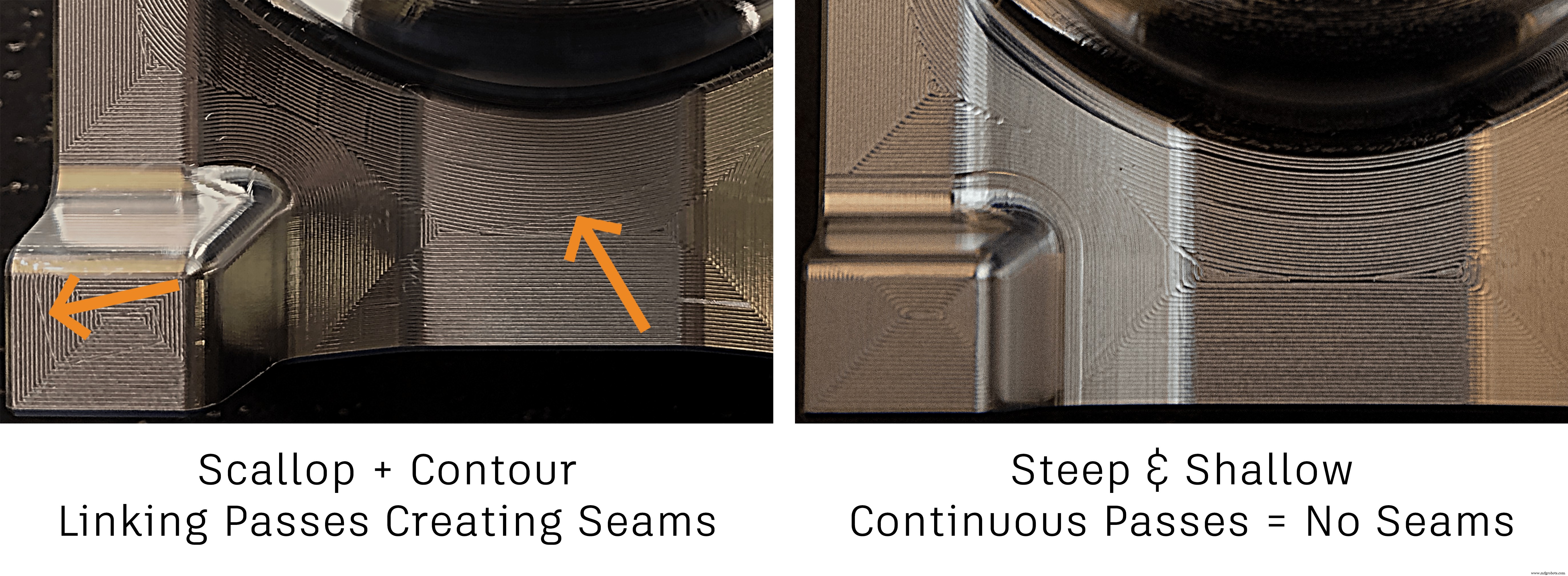

Aus dieser allgemeinen Sichtweise ergibt das Einbeziehen von Steep und Shallow in die Manufacturing Extension nicht viel Sinn. Es scheint, als würde die Kombination von Scallop- und Contour-Strategien zum gleichen Ergebnis führen, oder? Das dachte ich zuerst. Aber, wie Tim Paul gerne sagt, der Teufel steckt im Detail. Und wow, haben Steep und Shallow viele Details!

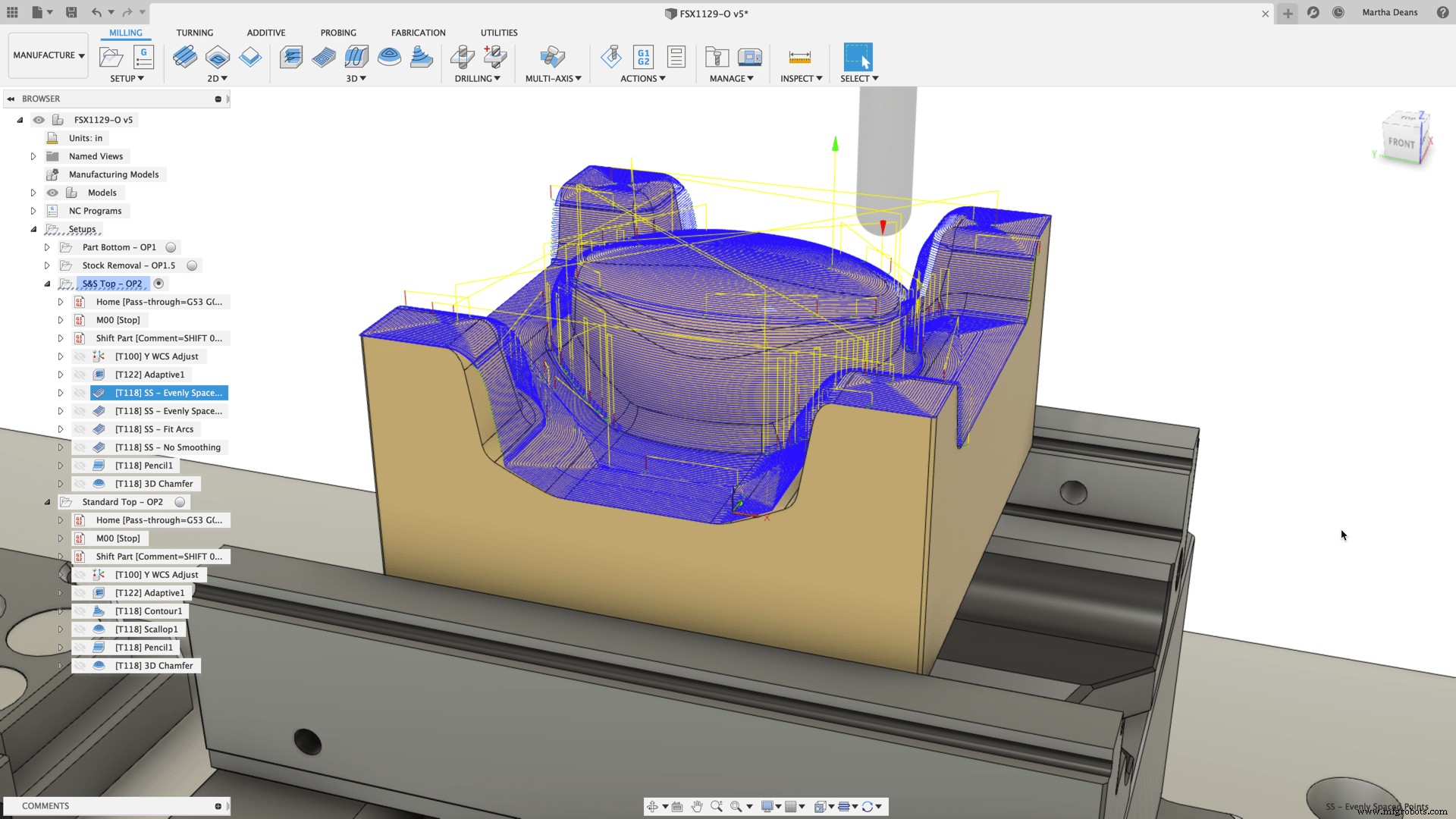

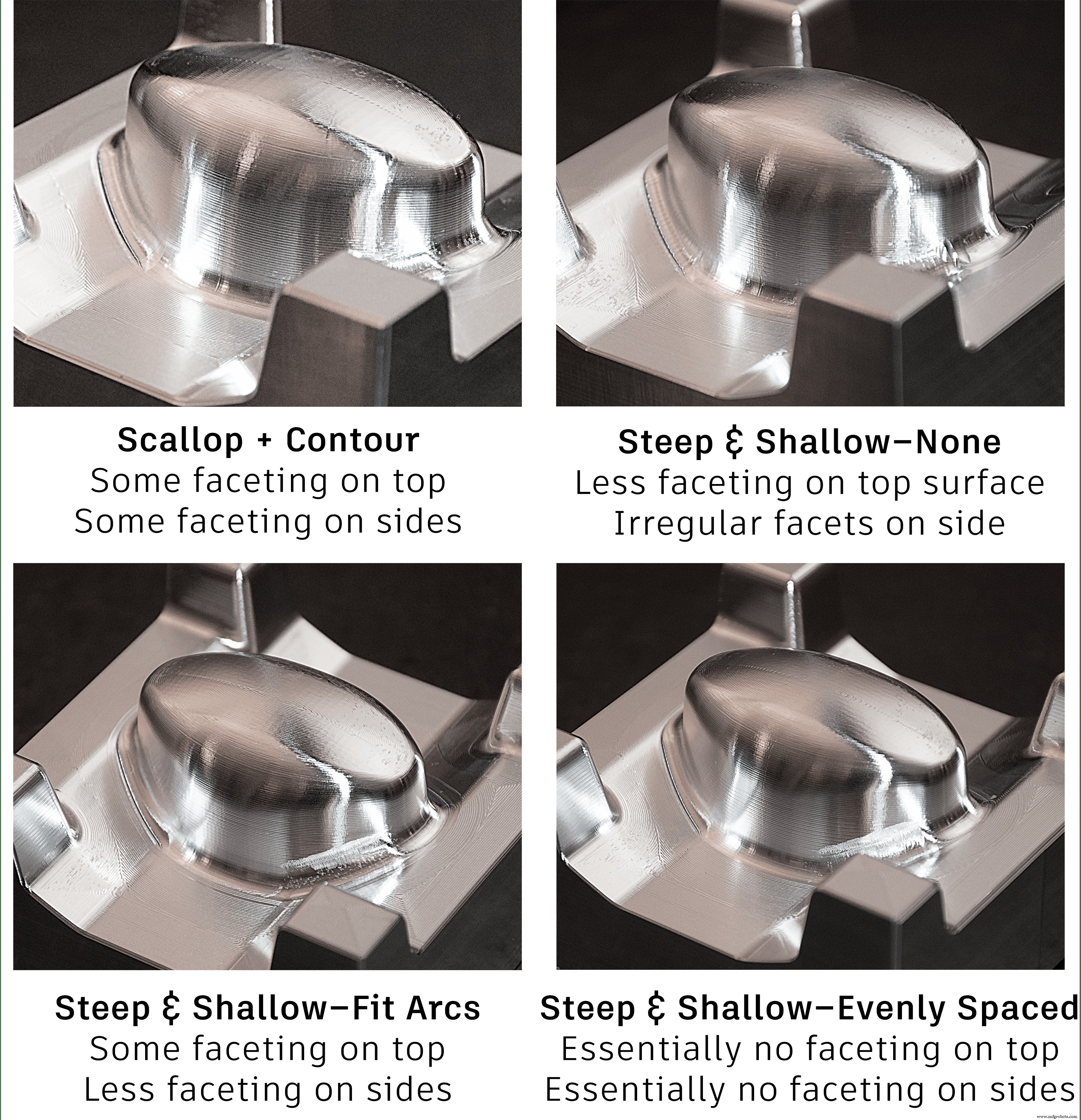

Um einen genaueren Blick darauf zu werfen, habe ich 4 identische Teile auf dem Haas VF2SS bearbeitet, den wir im San Francisco Technology Center am Pier 9 haben. Ich werde einige der kleinen Details vergleichen und sehen, ob sich Steep and Shallow wirklich lohnt.

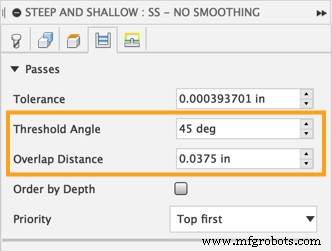

Schwellenwinkel und Überlappungsabstand

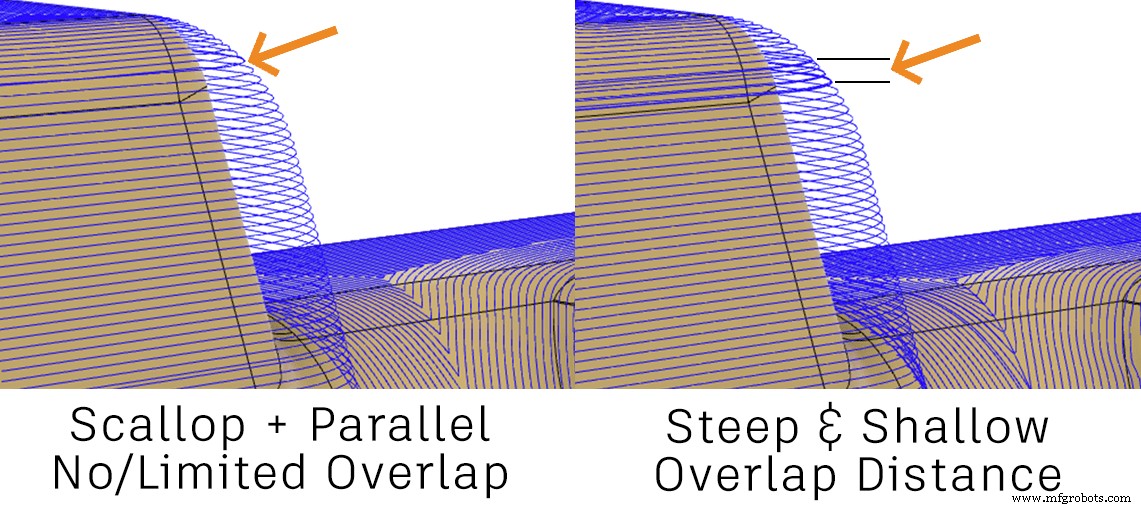

Beginnen wir ganz oben auf der Registerkarte „Steile und flache Pässe“. Der Schwellenwertwinkel-Parameter macht es einfach sicherzustellen, dass die steilen und flachen Strategien die entsprechenden Bereiche des Teils abdecken. Dies ist der „Cutoff-Winkel“, bei dem die Strategie von steil auf flach umschaltet. Wenn ich also 30 Grad eingebe, gilt für alles, was flacher ist, die Strategie für flache Pässe. Alles, was steiler ist, wird die Strategie der steilen Pässe anwenden. Der Parameter Überlappungsabstand gibt einen Abstand zum Mischen der Strategien an, um das Auftreten von Nähten im Endprodukt zu reduzieren.

Wenn Sie eine Kombination aus Scallop oder Parallel und Contour verwenden, können Sie immer noch die Werkzeugwege so erreichen, dass sie den größten Teil des Teils abdecken, indem Sie die Neigungsbegrenzung verwenden, die in den meisten 3D-Finishing-Strategien verfügbar ist. 0 Grad ist flach und 90 Grad ist vertikal relativ zur Z-Achse. Um also das gleiche Ergebnis wie bei einem 45-Grad-Schwellenwinkel zu erzielen, würden Sie eine Neigungsbeschränkung von 0 Grad bis 45 Grad in der Bogenkante oder Parallele und eine Beschränkung von 45 bis 90 Grad in der Kontur verwenden. Dies berücksichtigt jedoch keine Überschneidungen.

Spielt die Überlappungsentfernung wirklich eine Rolle?

Je nachdem, wen Sie fragen und welche Art von Teilen Sie herstellen, variiert die Bedeutung der Überlappung. Einige sagen, dass es nicht benötigt wird und nur wertvolle Zykluszeit verschwendet. Einige sagen, dass es sehr notwendig ist, die Übergangsflächen für ein einheitliches Oberflächenfinish zu glätten. Das Wichtige hier ist, dass Steil und Flach einen tatsächlichen Parameter hat, mit dem Sie den Überlappungsabstand genau steuern können. Wenn Sie eine Überlappung benötigen, ist es ein guter Anfangswert, den Überlappungsabstand auf das Zweifache der Schrittweite einzustellen und von dort aus anzupassen.

Damit sich die einzelnen Strategien überlappen, müssen Sie sicherstellen, dass sich auch die Hangbegrenzungen überlappen. In diesem Fall habe ich den maximalen Winkel der Jakobsmuschel auf 45,5 Grad und den minimalen Konturwinkel auf 44,5 Grad eingestellt. Die Werkzeugwege sollten sich also leicht um etwa 1 Grad überlappen. Allerdings weiß ich nicht, was das in Luftlinie ist. Der Vorteil von Steil und Flach ist, dass ich genau weiß, wie sehr sie sich überlappen, während es bei den getrennten Strategien ein bisschen wie ein Rate- und Kontrollspiel ist.

Steep and Shallow entführen

Nun, es gibt etwas Wichtiges, das der Schwellenwinkel von steil und flach zulässt. Sie können es im Wesentlichen zwingen, den gesamten Teil entweder in den steilen oder flachen Passagen abzudecken, indem Sie den Schwellenwertwinkel auf 0,1 Grad bzw. 89,9 Grad einstellen. Kombinieren Sie dies mit Neigungsbegrenzungen, und Sie können Steil und Flach verwenden, um optimierte Bogen-, Parallel-, Kontur- oder Rampen-Werkzeugwege zu erstellen. Dies könnte besonders nützlich für diejenigen mit 5-Achsen-Maschinen sein, die die Werkzeugausrichtung verwenden können, um das Werkzeug so zu neigen, dass es die Spitze abschneidet, während die gleiche Schnittbewegung beibehalten wird. Alternativ können Sie Steep and Shallow in eine bessere Version von Scallop oder Parallel verwandeln, basierend auf den Vorteilen, die ich gleich behandeln werde.

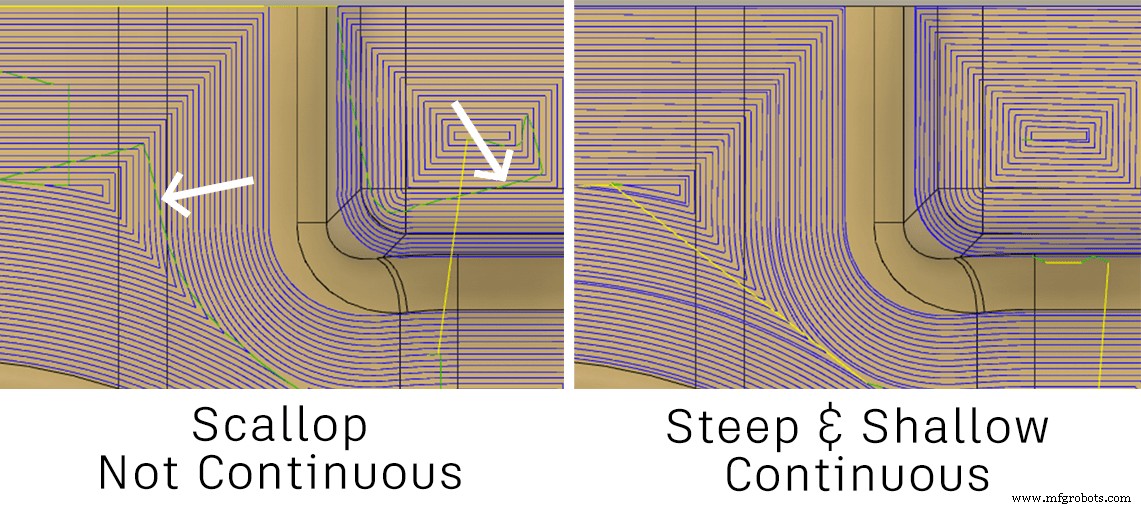

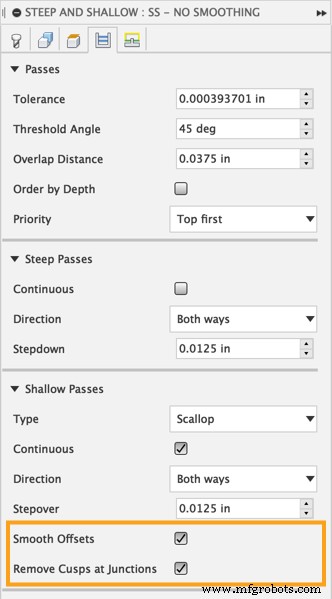

Durchgehende Pässe für Scallop

Wenn Sie das Dialogfeld nach unten bewegen, gibt es mehrere Optionen im Abschnitt für flache Pässe, die für Scallop spezifisch sind. In diesem Fall war Scallop für diese Teilegeometrie sinnvoller als Parallel, also werde ich mich darauf konzentrieren. Das Kontrollkästchen „Kontinuierlich“ macht die Jakobsmuschel zu einer kontinuierlichen Spirale und nicht zu einzelnen versetzten Durchgängen, die Übergangsbewegungen erfordern. Dies kann dazu beitragen, Abdrücke auf dem Teil zu reduzieren, da das Werkzeug ständig mit dem Material in Eingriff bleibt. Ein konstanter Eingriff reduziert Änderungen in der Werkzeugablenkung, die zu Markierungen auf dem Teil führen, wo das Werkzeug beim Beginn des Eingriffs abgelenkt oder beim Lösen gerade wird.

Kontinuierliche Durchgänge tragen auch dazu bei, dass sich die Maschine reibungsloser bewegt. Typischerweise gibt es unterschiedliche Vorschübe für Einfahr-/Ausfahrbewegungen und Schnittbewegungen, die für das Werkzeug definiert und von der Operation übernommen werden. Es gibt viele Faktoren, die in die optimale Maschinenbewegung einfließen, die außerhalb des Rahmens dieses Blogs liegen, aber die Aufrechterhaltung einer konstanten Vorschubgeschwindigkeit kann definitiv hilfreich sein. Das bedeutet, dass die Maschine nicht so oft beschleunigen und abbremsen muss, was die Probleme mit der Werkzeugablenkung noch verschlimmern kann.

Das Erstellen kontinuierlicher Durchgänge ist derzeit im Bogen-Werkzeugweg in Fusion 360 nicht verfügbar. Sie könnten also zwar Steil und Flach verwenden, um einen verbesserten Bogen zu erstellen, Sie können dies jedoch nicht mit einem einfachen Bogen replizieren.

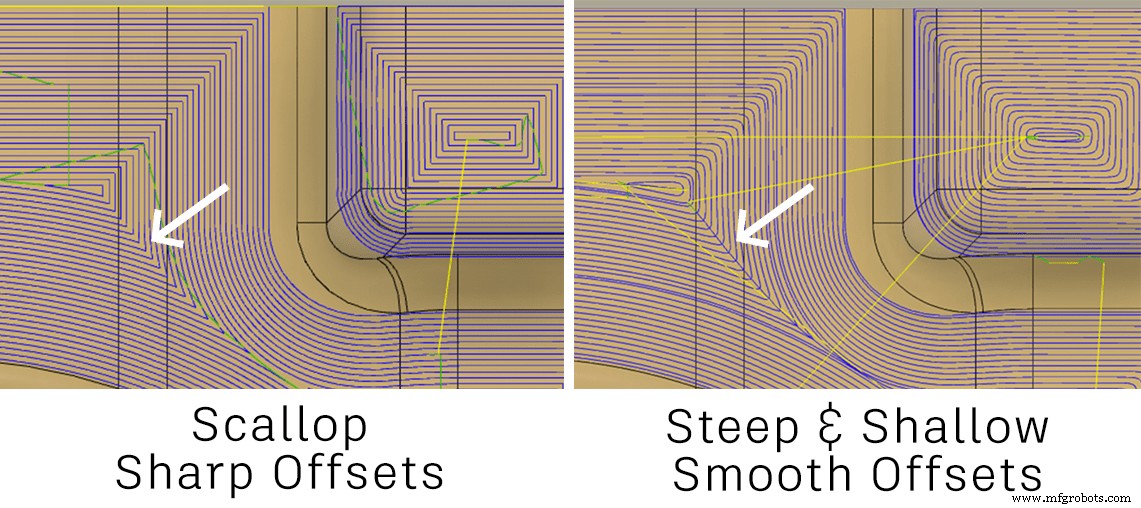

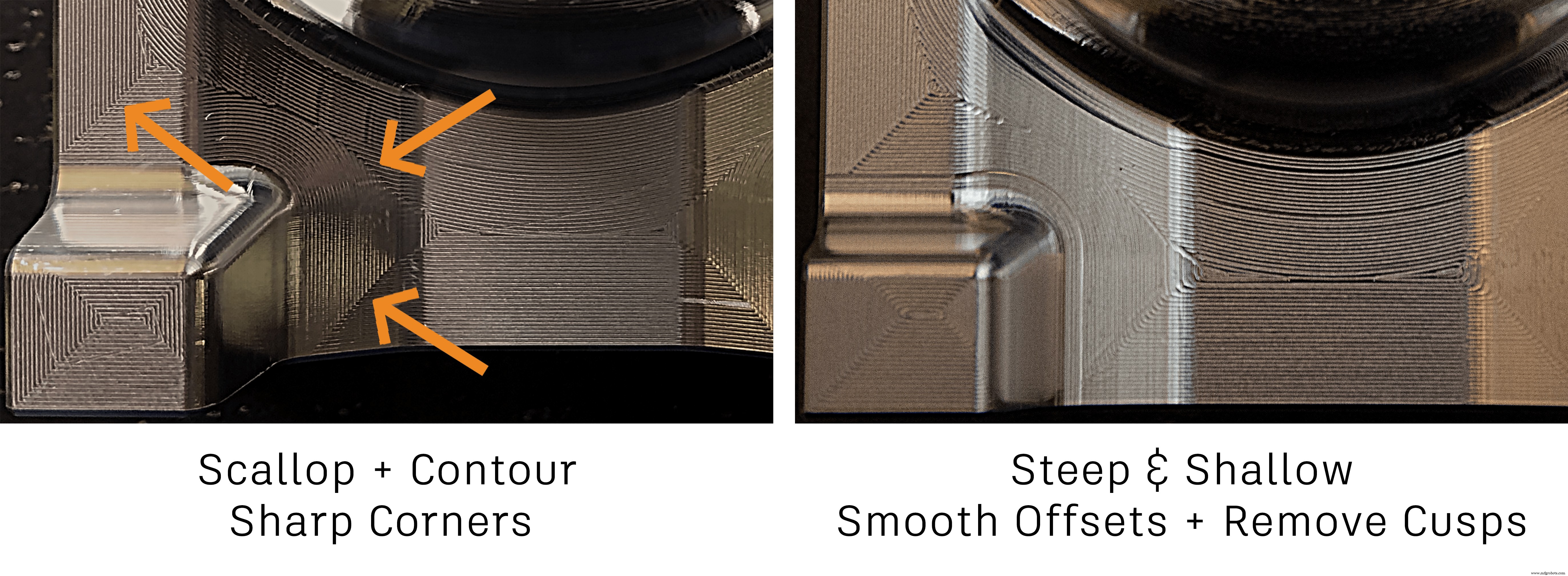

Glatte Offsets für Jakobsmuscheln

Als nächstes gibt es zwei Optionen, die dazu beitragen, die Maschinenbewegung zu glätten und gleichzeitig Abweichungen in der Oberflächenbeschaffenheit zu reduzieren.

Ausgekehlte Werkzeugwege neigen dazu, „einzufallen“, wenn die Durchgänge weiter in Richtung der Mitte des Teils versetzt werden. Dies kann zu scharfen Ecken im Werkzeugweg führen. Diese scharfen Ecken bedeuten, dass sich das Werkzeug und die Maschine im Wesentlichen im Handumdrehen drehen müssen, was zu einer hohen Beschleunigung und Verzögerung in mindestens einer Bewegungsachse führt. Wie ich oben erwähnt habe, führt dies zu Problemen mit der Werkzeugablenkung, was zu Spuren auf dem Teil führen kann. Um dem entgegenzuwirken, verfügt Steep and Shallow über eine Smooth Offsets-Option, die diese scharfen Ecken abrundet, um die Maschinenbewegung zu glätten.

Leider ist selbst Smooth Offsets keine Wunderwaffe. Die Innenecken haben immer noch ein Problem:Zwischen den Innenecken besteht ein größerer Abstand als der programmierte Stepover. Dies kann zu einer höheren Spitze entlang der Innenecken führen. Glücklicherweise hat Steep and Shallow noch eine weitere Option, um genau dieses Problem zu lösen! „Spitzen an Verbindungsstellen entfernen“ fügt einen Durchgang entlang der Innenecken hinzu, wo der Abstand größer als die Zustellung ist, was dazu beiträgt, diese hohen Spitzen zu glätten und zu einer gleichmäßigeren Oberflächenbeschaffenheit führt.

Auch hier sind diese Optionen nur in Steil und Flach zu finden. Sie können also zwar Steil und Flach verwenden, um eine Jakobsmuschel mit diesen Optionen zu erstellen, Sie können dies jedoch nicht mit dem standardmäßigen Jakobsmuschel-Werkzeugweg replizieren.

Gleichmäßige Glättung

Ich habe definitiv das Beste zum Schluss aufgehoben, und es ist die neue Glättungsoption, die in Steil und Flach verfügbar ist. Linien und Bögen anpassen macht im Wesentlichen das, was die Glättungsoption im Rest von Fusion 360 tut – nähert Linien und Bögen an, um die Gesamtzahl der Punkte im Werkzeugweg zu reduzieren. Tim leistet hier großartige Arbeit, um es ausführlicher zu erklären. Diese Option eignet sich hervorragend für ältere Maschinen, bei denen zu viele Punkte zu Datenmangel führen können. Datenhunger bedeutet, dass die Werkzeugmaschine anhält und auf die Verarbeitung der nächsten Codezeile wartet. Dies kann zu ruckartigen und problematischen Maschinenbewegungen führen. Während große und komplexe Werkzeugwege bei alten Steuerungen mit geringerer Rechenleistung Probleme verursachen können, ist es bei neueren Steuerungen mit modernen Prozessoren weniger wahrscheinlich, dass dieses Problem auftritt.

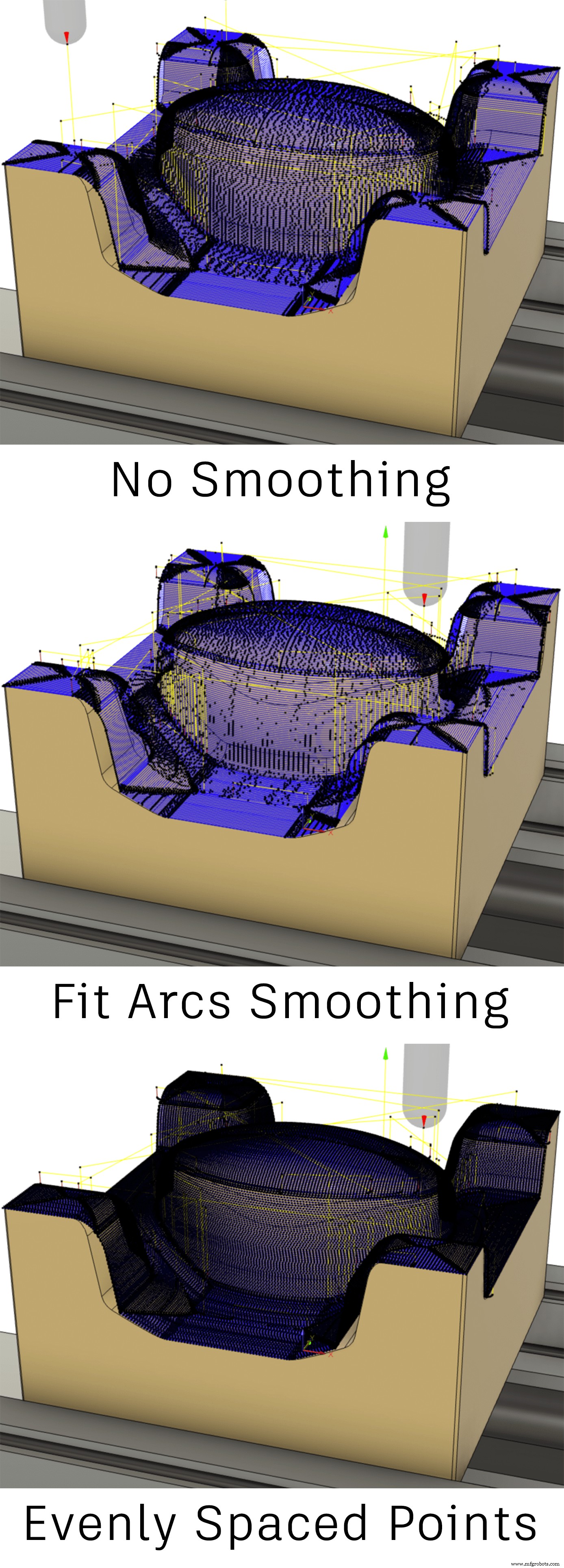

Bei neueren Maschinen ist die Verarbeitung von Daten kein Thema mehr. Jetzt ist es tatsächlich vorteilhafter, hinzuzufügen Punkte, um den Abstand zwischen den Punkten so gleichmäßig wie möglich zu halten. Dadurch bleiben die Werkzeugwegpunkte näher an der ursprünglichen Oberfläche, wodurch eine engere Gesamttoleranz beibehalten und die Maschinenbewegung zwischen den Punkten geglättet wird. Ich habe alle drei Glättungsoptionen ausprobiert, und die Teilergebnisse sind unten. Leider sind die Ergebnisse auf dem Foto nicht so gut zu sehen wie in Person. Es gibt jedoch eindeutig eine deutliche Verbesserung der Oberflächenqualität. Sie können sogar sehen, wie die unregelmäßige Punktverteilung im Werkzeugweg direkt zu Facettierungen oder Inkonsistenzen am fertigen Teil führt.

Was bedeutet das alles?

Sollten Sie also Steil und Flach verwenden? Ich denke, die Schlussfolgerung ist, wie Schlussfolgerungen oft sind, dass es keine perfekte Antwort gibt. Aus technischer Sicht bietet es Funktionen, die durch die Kombination anderer Werkzeugwege einfach nicht verfügbar sind. Kontinuierliche Durchgänge, glatte Versätze und gleichmäßig verteilte Punkte bieten alle klare Vorteile, wenn man bedenkt, wie sich Ihre Maschine bewegt und wie die resultierende Oberflächengüte ausfällt. Wenn Sie also Teile mit engen Oberflächentoleranzen bearbeiten, die eine nicht unerhebliche Menge an manueller Nachbearbeitung erfordern, sind diese Verbesserungen möglicherweise eine Überlegung wert. Wenn Sie nach der Bearbeitung mit Perlenstrahlen arbeiten, ist vielleicht eine Werkzeugwegvorlage, die Scallop und Contour verwendet, gut genug.

Aus geschäftlicher Sicht ist Steep and Shallow mit zusätzlichen Kosten verbunden. Die Reduzierung nachgelagerter Endbearbeitungsvorgänge könnte ausreichen, um die Abonnementkosten allein auszugleichen. Darüber hinaus verfügt die Manufacturing Extension über weitere Funktionen – bleiben Sie dran, um einen ähnlichen Blick darauf zu werfen, wie die In-Prozess-Inspektionsfunktion die Prozesszuverlässigkeit erheblich verbessern kann.

Ich persönlich denke, das Beste an der Manufacturing Extension ist, dass Sie nicht wirklich „wählen“ müssen, wie Sie früher auswählen mussten, welche Module oder welche Softwarestufe Sie kaufen möchten. Wenn Sie es ausprobieren und feststellen, dass es für Ihren Prozess nicht geeignet ist, verlängern Sie Ihr Abonnement einfach nicht! Außerdem können Sie immer noch auf alle Werkzeugwege zugreifen, die Sie erstellt haben.

Wenn Sie sich entscheiden, die Manufacturing Extension auszuprobieren, teilen Sie uns bitte mit, wie es läuft! Kennzeichnen Sie uns in den sozialen Netzwerken (@adskFusion360), kommentieren Sie hier oder erstellen Sie noch besser einen Beitrag im Fusion 360 Manufacture-Forum.

Industrietechnik

- Die digitale Fabrik:Was sie ist und warum sie wichtig ist

- Digitale Transformation in der Fertigung – Beschleuniger und Roadmap für Hersteller

- Was ist Dual Durometer und warum ist es im Herstellungsprozess wichtig?

- Warum kundenspezifische Fertigung die Zukunft ist

- Warum die US-Fertigungsindustrie eine Rezession erlebt

- Automatisierung und die Auswirkungen von COVID-19 in der Fertigung

- Automatisierung und die Zukunft der digitalen Fertigung?

- Die Vor- und Nachteile der Technologie in der Fertigung

- Die Vorteile und Herausforderungen der Hybridfertigung verstehen

- Warum ist der PCB-Herstellungsprozess so wichtig?