Was ist Druckguss? Prozesse, Materialien, Anwendungen, Kosten

Beim Druckgussverfahren wird geschmolzenes Metall mit niedrigen Schmelzpunkten wie Zink und Aluminium in die Druckgussform eingespritzt und abgekühlt. Je nach Schmelzpunkt erfolgt es unter zwei verschiedenen Mechanismen (Warm- und Kaltkammerguss) und eignet sich zur Herstellung einfacher und komplexer Blechteile.

Das Verfahren hat einen einzigartigen Ansatz und ist für die Herstellung vieler Metallteile verantwortlich, die bei der Herstellung von Verbraucher- und Industrieprodukten verwendet werden. Bevor Sie jedoch den Prozess nutzen oder an Unternehmen auslagern, die solche Dienstleistungen erbringen, sollten Sie sich darüber genaue Kenntnisse aneignen. Daher werden in diesem Artikel Druckguss, seine Geschichte, Mechanismen und die Vor- und Nachteile des Druckgussverfahrens vorgestellt.

Was ist Druckguss ?

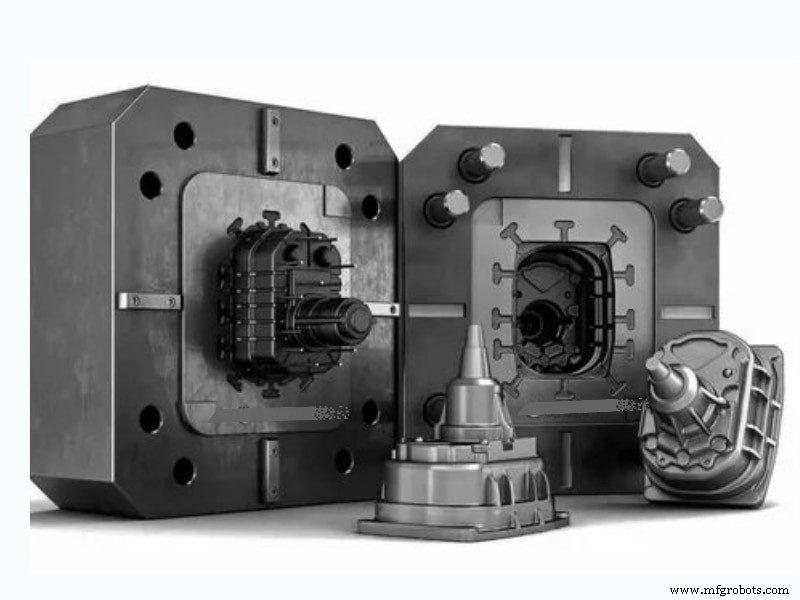

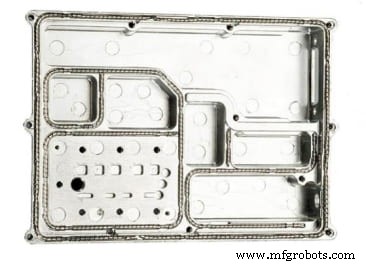

Druckguss ist ein Prozess, bei dem Metalle mit niedrigem Schmelzpunkt geschmolzen und in eine bereits hergestellte Form, die als Druckgussform bekannt ist, eingespritzt werden. Eine Form oder Werkzeuge stammen aus Stahl, der für ein einzelnes Projekt mit Fertigungsverfahren wie CNC-Bearbeitung hergestellt wurde . Folglich weisen durch Druckguss hergestellte Blechteile eine hohe Genauigkeit, Präzision und Wiederholbarkeit auf.

Geschichte des Druckgusses in der Fertigung

Druckguss stammt aus dem Jahr 1800 und war eine wichtige Technik in der Druckindustrie. 1849 stellte Sturges die handbetätigte Druckgussmaschine her, die beim Drucken verwendet wurde, und machte sie bei der Herstellung verschiedener komplexer Formen genauer, kreativer und ausdauernder. Später im Jahr 1855 machte Otto Mergenthaler die Linotype-Maschine bekannt für ihre bessere Effizienz und ist ein wichtiger Bestandteil der Verlagsindustrie.

Im 19. wuchs die Nachfrage nach Druckgussmaschinen Jahrhunderts aufgrund ihrer Vorteile. Folglich wurde Druckguss in vielen Branchen populär. In dieser Zeit gab es technologische Fortschritte. Beispielsweise ersetzte Aluminium Zinn und Blei aufgrund ihrer höheren Qualität. Auch das ursprüngliche Verfahren des Niederdruck-Spritzgussverfahrens wurde auf Hochdruckgussverfahren umgestellt.

Laut Grand View Research macht die Druckgussindustrie derzeit 49,7 % der weltweiten Anteile im Jahr 2016 aus, was auf niedrige Produktionsraten und Konsistenz zurückzuführen ist.

Arten von Druckgussverfahren

Die beiden industriell eingesetzten Druckgussverfahren sind Warmkammer- und Kaltkammer-Druckguss. Jeder hat seine Besonderheiten und ist in verschiedenen Szenarien anwendbar. Unten sehen Sie, was die beiden Arten von Prozessen beinhalten.

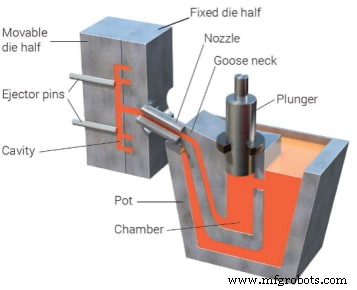

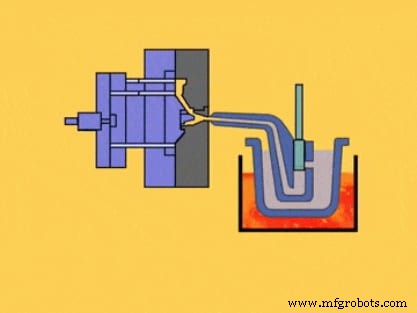

Warmkammer-Druckguss

Das Warmkammer-Druckgussverfahren ist die perfekte Methode für die Verarbeitung von Materialien mit niedrigem Schmelzpunkt wie Zink-, Zinn-, Blei- und Magnesiumlegierungen. Es ist nicht geeignet für Legierungen mit einem höheren Schmelzpunkt, da dies die Pumpe beschädigen würde, da die Pumpe direkt mit dem Metall in Kontakt kommen würde. Dabei wird das Metall geschmolzen und mit dem Druck eines Hydrauliksystems in die Form eingespritzt.

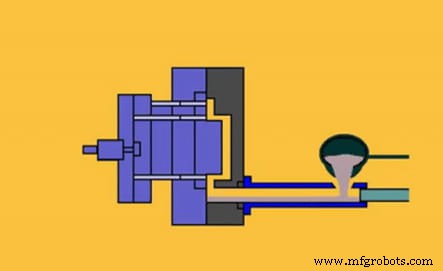

Kaltkammer-Druckguss

Der Kaltkammer-Druckguss ist das perfekte Verfahren für die Verarbeitung von Materialien mit hohem Schmelzpunkt wie Aluminium. Dieses Verfahren ist ideal für solche Metalle, da die zum Schmelzen des Materials erforderliche hohe Temperatur das Pumpsystem beschädigen kann.

Das Verfahren umfasst das Schöpfen des geschmolzenen Materials in eine Kältekammer, bevor es in die Form gespritzt wird. Das beim Kaltkammerverfahren verwendete Hydrauliksystem ähnelt dem des Warmkammerverfahrens. Es kann jedoch ein größerer Druck im Bereich von 2000 bis 20000 psi erforderlich sein.

Schritte von Druckgussverfahren

Ob Warm- oder Kaltkammer-Druckguss, beim Standardprozess wird geschmolzenes Metall unter hohem Druck in eine Kokille gespritzt. Nachfolgend sind die komplizierten Schritte des Druckgussverfahrens aufgeführt:

· Klemmung

Der erste Schritt im Druckguss ist das Spannen. Reinigen Sie jedoch vorher die Düse, um Verunreinigungen zu entfernen, und schmieren Sie die Düse für eine bessere Einspritzung und Entfernung des verfestigten Produkts. Nach der Reinigung und Schmierung das Werkzeug mit Hochdruck spannen und schließen.

· Injektion

Schmelzen Sie das Metall, das Sie injizieren möchten, und gießen Sie es in die Schusskammer. Die Vorgehensweise hängt von dem verwendeten Prozess ab. Beispielsweise ist die Schusskammer beim Kaltkammer-Druckguss kalt, während sie beim Warmkammer-Druckguss heiß ist. Danach spritzen Sie das Metall unter hohem Druck, der von einem Hydrauliksystem erzeugt wird, in die Form.

· Kühlung

Während das Metall festgeklemmt ist, abkühlen lassen, damit es sich verfestigt. Das verfestigte Material hat eine ähnliche Form wie die Form.

· Auswurf

Nach dem Ausspannen der Kokille schiebt ein Auswurfmechanismus das massive Gussteil aus der Kokille. Sorgen Sie für eine ordnungsgemäße Verfestigung, bevor Sie das Endprodukt auswerfen.

· Trimmen

Dies ist der letzte Schritt und beinhaltet die Entfernung des überschüssigen Metalls im Anguss und Anguss, das sich auf dem fertigen Produkt befindet. Das Trimmen ist unter Verwendung eines Trimmwerkzeugs, einer Säge oder anderer Verfahren erreichbar. Die entfernten Metallteile sind dabei recycelbar und wiederverwendbar.

Druckgusslegierungen

Die meisten im Druckguss verwendeten Legierungen sind Nichteisenmetalle mit starken mechanischen Eigenschaften. Der Nichteisenanteil ist in Übereinstimmung mit den starken mechanischen Eigenschaften für den niedrigen Schmelzpunkt verantwortlich. Die Art der benötigten Eigenschaften hängt von dem zu bearbeitenden Material ab. Somit gibt es keine Einschränkung bei der Materialauswahl. Nachfolgend sind jedoch einige beliebte Legierungen aufgeführt:

· Aluminiumlegierungen

Aluminiumlegierungen haben einzigartige Eigenschaften, die sie für die Herstellung einer breiten Palette von Produkten geeignet machen. Einerseits ist die Aluminiumlegierung 380.0 aufgrund ihrer einzigartigen Eigenschaften das gängigste Material im Druckguss. Andere Legierungen umfassen die Aluminiumlegierungen 360, 390 und 413. Sie können Aluminiumlegierungen aus folgenden Gründen verwenden:

- Hohe Betriebstemperaturen

- Hervorragende Korrosionsbeständigkeit

- Leicht

- Sehr gute Festigkeit und Härte

- Gutes Steifigkeits- und Festigkeits-Gewichts-Verhältnis

- Hervorragende EMI- und RFI-Abschirmeigenschaften

- Hervorragende Wärmeleitfähigkeit

- Hohe elektrische Leitfähigkeit

- Gute Verarbeitungseigenschaften

- Volle Recyclingfähigkeit

- Halten die höchsten Betriebstemperaturen aller Druckgusslegierungen aus

- Korrosionsbeständigkeit

- Es behält eine hohe Dimensionsstabilität bei dünnen Wänden

· Zinklegierungen

Zinklegierungen haben eine unglaubliche Festigkeit, Zähigkeit, Festigkeit, Leistung und Kosteneffizienz. Daher sind sie ein wichtiger Bestandteil des Druckgussverfahrens, mit Eigenschaften, die anderen Legierungen wie Aluminium, Magnesium und Bronze ebenbürtig sind und diese sogar übertreffen.

Es gibt viele Zinklegierungen, die Sie verwenden können. Die üblichen Druckguss-Zinkmaterialien sind jedoch Zamak Nr. 2, Nr. 3, Nr. 5, Nr. 7, ZA8 und ZA27, die für die folgenden Eigenschaften bekannt sind:

- Verbesserte Castability

- Verkürzte Zykluszeit

- Verlängerte Werkzeuglebensdauer

- Ideale mechanische Eigenschaften

· Magnesiumlegierungen

Magnesium ist ein weiteres Material, das für den Druckguss verwendet wird. Es gibt viele Legierungen, aber die gebräuchlichste ist die AZ91D, die für ihre Zähigkeit, Haltbarkeit, ihr geringes Gewicht und ihre gute Gießbarkeit bekannt ist. Es ist 75 % leichter als Stahl und 33 % leichter als Aluminium, ohne an Festigkeit einzubüßen. Die meisten Enthusiasten bevorzugen Magnesium, da es sich besser für komplexe Gussteile mit engen Toleranzen eignet und eine bessere Korrosionsbeständigkeit aufweist.

· Andere Legierungen

Andere Legierungen, die für die Herstellung von Druckgussteilen geeignet sind, umfassen Bronze, Messing, Blei und Zinn.

- Zinn ist aufgrund seiner hohen Fließfähigkeit das erste Material, das im Druckguss verwendet wird. Es hat einen niedrigen Schmelzpunkt und hinterlässt wenig oder keinen Verschleiß an den Formen.

- Bronze (Weißbronze) ist das richtige Druckgussmaterial für die Schmuckindustrie. Es hat eine ähnliche Farbe wie Weißgold und Edelstahllegierungen, ist aber aufgrund seines niedrigen Schmelzpunktes für den Druckguss geeignet.

Oberflächenbeschaffenheitsoptionen für Druckgussteile

Der Druckguss muss eine gute Oberflächenbeschaffenheit haben, die Haltbarkeit, Schutz oder ästhetische Wirkung fördert. Für Druckgussteile stehen Ihnen verschiedene Veredelungsmöglichkeiten zur Verfügung. Die Auswahl basiert jedoch auf der Größe der Gussteile und der verwendeten Legierung.

Malerei

Lackieren ist die gebräuchlichste Oberflächenveredelungstechnik, ideal für viele Materialien. Es kann für weiteren Schutz oder ästhetische Zwecke dienen.

Dabei werden unter besonderer Berücksichtigung des verwendeten Metalls Lacke, Farben oder Emaille aufgetragen. Reinigen Sie vor dem Hinzufügen die Oberfläche des Metalls, um Verunreinigungen wie Öl zu entfernen (dies hilft auch bei der Haftung), fügen Sie eine darunter liegende Farbe (Primer) und die Primärfarbe hinzu.

Pulverbeschichtung

Pulverbeschichtung ist eine weitere übliche dekorative Oberfläche, die Sie für Ihr Druckgussteil verwenden können. Dabei werden geladene Teilchen auf die Oberfläche des Druckgussteils aufgebracht. Dieses Verfahren ist ideal, da es kleinere Fehler auf der Druckgussoberfläche verbirgt, eine bessere Dickenkontrolle hat und gleichmäßig ist. Folglich wird das Produkt nach Abschluss des Prozesses dauerhaft, hart, hochgradig korrosions- und kratzfest. Die Pulverbeschichtung ist umweltfreundlich, da sie keine gefährlichen toxischen Materialien erzeugt

Antiquitäten

Diese Oberflächenveredelungstechnik verleiht dem Guss ein antikes Aussehen und ist hauptsächlich auf Zinkguss anwendbar. Der Guss wird mit Kupfer oder anderen Legierungen galvanisiert und dann mit einer farbigen Komponente wie Kupfersulfid überzogen. Der Guss wird entlastet (d. h. einige Farbschichten werden entfernt, um später Kupfer auf die darunter liegende Schicht zu übertragen) und dann behandelt, um ein Anlaufen zu verhindern.

Keramische Beschichtung

Die Keramikbeschichtung ist ein dekorativer Prozess und beinhaltet das Hinzufügen von Keramik in ihrer Lösungsform zur Außenseite eines Teils. Das Verfahren erzeugt eine dünne Schicht, die dem Eloxieren ähnelt. Daher sind Oberflächenvorbereitungsverfahren vor ihrer Anwendung wichtig.

Plattierung

Das Plattieren kann ein stromloses oder galvanisches Verfahren sein und ist ein geeignetes und kostengünstiges Verfahren zur Druckgussveredelung. Als Keramikbeschichtungsoption ist die Oberflächenschicht dünn. Daher benötigen Sie vor der Verwendung eine Oberflächenvorbereitung.

Chemisches Beschichten verwendet Chemikalien anstelle von Elektrizität, um ein Druckgussteil zu beschichten. Das Druckgussteil wird in eine Chemikalie mit reduzierenden Eigenschaften eingelegt. Wenn sie durch andere Mineralien katalysiert wird, lagert sich die Chemikalie auf dem Druckguss ab. Galvanik ist ähnlich. Anstatt jedoch durch Mineralien katalysiert zu werden, erfolgt die Katalyse, indem ein Strom durch den Elektrolyten geleitet wird. Beide Methoden sind für ästhetische Zwecke ideal. Obwohl einige Blechbegeisterte es verwenden, um die Leitfähigkeit einiger Teile zu verbessern.

Anwendungen von Druckgussteilen

Das Druckgussverfahren eignet sich zur Herstellung verschiedener Teile und Komponenten, die wirklich einzigartig und hochfunktional sind. Unten sind einige Anwendungen des Prozesses:

Herstellung von Verbraucher- und Industrieprodukten

Das Verfahren eignet sich zur Herstellung von Konsumgütern wie Waschbeckenhähnen, Kompressorkolben, Verbindungsstangen, Kühlkörpern usw.

Herstellung von Automobilprodukten

Das Verfahren wird bei der Herstellung von Zahnrädern, Zylindern, kleinen Motoren, Gleitern, Verteilergetrieben und spezifischeren Teilen für Fahrzeuge verwendet.

Fertigung von Luft- und Raumfahrtteilen

Druckguss ist eine kostengünstige Lösung zur Herstellung leichter, aber hochwertiger Metallkomponenten, die den hohen Qualitätsstandards der Luft- und Raumfahrtindustrie entsprechen.

Erstellen Sie Ihre Druckgussteile mit Hilfe von RapidDirect!

Vorteile des Druckgussverfahrens

Druckguss ist aufgrund seiner kostengünstigen Herstellung und einfachen Bedienung ein wichtiges Metallherstellungsverfahren. Es gibt jedoch noch weitere Vorteile des Verfahrens:Hier sind die Vorteile des Druckgussverfahrens.

- Sie können komplexe Teile erstellen

- Herstellung mehrerer Teile ohne Zusammenbau

- Arbeitskosten senken

- Variable Wandstärken

- Engere Toleranzen

- Schnelle Produktionszykluszeiten

- Recycelbare Materialauswahl

Nachteile des Druckgussverfahrens

- Nicht geeignet für Metalle mit hohen Schmelzpunkten

- Nicht geeignet für große Blechteile

- Hohe Chipkosten.

- Lange Vorlaufzeit.

Faktoren, die sich auf die Druckgusskosten auswirken

Druckguss hat im Allgemeinen eine kostengünstige Produktion. Die Kosten hängen jedoch von mehreren Faktoren ab. Im Folgenden sind einige Faktoren aufgeführt, die Sie berücksichtigen können, wenn Sie kostenmäßig das Beste für Ihr Druckgussprojekt maßschneidern.

· Materialauswahl

Die Art der Materialien, die Sie wählen, spielt eine große Rolle bei den Kosten des Druckgusses. Einige Materialien sind teuer im Wert. Außerdem steigt der Preis für Druckgussmaterialien im Allgemeinen, obwohl es unberechenbar aussieht.

· Produktionskosten

Die Produktionskosten hängen von drei wichtigen Faktoren ab:den Werkzeugkosten und den Druckgusskosten. Abhängig von den verwendeten Produktionsprozessen, dem technologischen Ansatz, dem Formherstellungsprozess und der Wartung können die Werkzeugkosten hoch sein.

· Formkosten

Die Kosten der Form hängen vom verwendeten Herstellungsverfahren ab. Wenn Sie beispielsweise CNC-Bearbeitung verwenden, tragen die Fähigkeiten und Vorteile des Prozesses zu hohen Formkosten bei.

· Sekundärbetriebskosten

Sekundäroperationen wie das Beschneiden spielen ebenfalls eine Rolle bei den Druckgusskosten. Daher sind das Ausmaß, die Effizienz und die Effektivität der sekundären Betriebskosten für ihre Kosten wichtig.

· Endbearbeitungskosten

Die Veredelungskosten hängen auch von der Veredelungsmethode ab, die Sie verwenden. Zum Beispiel haben Methoden wie das Galvanisieren im Vergleich zum Lackieren höhere Endbearbeitungskosten.

RapidDirect:Druckguss-Services

Druckguss ist ein wichtiges Blechherstellungsverfahren, das für seine kostengünstige Produktion und Effizienz bekannt ist. Der Prozess ist einfach, erfordert jedoch möglicherweise wenig Wissen und Erfahrung, sodass die Auslagerung an den richtigen Dienst wie unseren ein besserer Ansatz ist.

Bei RapidDirect haben Sie Zugang zu einem Team erfahrener Ingenieure im Bereich Druckguss. Die Erfahrung unseres Teams versetzt uns in eine bessere Position, um Sie bezüglich des richtigen Druckgussverfahrens für Ihr Projekt zu beraten.

Wir sind ein nach ISO 9001:2015 zertifiziertes Unternehmen mit zahlreichen Produktionsstätten und fortschrittlichen Einrichtungen zur Herstellung hochwertiger Teile. Wir haben eine kurze Lieferzeit und nach dem Hochladen einer Designdatei erhalten Sie innerhalb von 12 Stunden ein Angebot und eine DfM-Analyse.

Häufig gestellte Fragen

Warum heißt es Druckguss?Der Prozess wird aufgrund der Verwendung von Matrizen als Druckguss bezeichnet. Die Matrizen sind die hauptsächlich durch CNC-Bearbeitung hergestellte Stahlform, in die Sie das flüssige Metall spritzen. Es besteht aus zwei Hälften:der festen Hälfte, die stationär und an der Gießmaschine befestigt ist, und der beweglichen Auswerferhälfte.

Was ist der Unterschied zwischen Sandguss und Druckguss?Sandguss und Druckguss sind beides wichtige Metallherstellungsverfahren. Der Unterschied zwischen beiden Verfahren ist das Material, das zum Formen der Formen verwendet wird. Einerseits erfordert das Druckgussverfahren eine Metallform. Beim Sandguss hingegen wird eine Form aus Sand verwendet. Außerdem ist Druckguss nur für Nichteisenmetalle mit niedrigem Schmelzpunkt geeignet, während Sandguss einen breiteren Unterstützungsbereich hat.

Was ist der Unterschied zwischen Spritzgießen und Gießen?Druckgießen und Spritzgießen haben denselben Mechanismus, d. h. geschmolzenes Material wird in eine Form gespritzt und abgekühlt. Beim Spritzgießen werden jedoch ABS, Polypropylen, TPU und Polyethylen verwendet, während beim Druckguss Metalle mit niedrigem Schmelzpunkt verwendet werden

Industrietechnik

- Was ist nicht entbehrlicher Formenguss?

- Was ist Casting?- Definition| Arten des Gießens

- Urethanguss:Materialien, Farben, Transparenz und gängige Anwendungen

- Druckgussmaterialien und wann sie verwendet werden

- Druckguss verstehen

- Wofür wird Monel verwendet?

- Feinguss vs. Druckguss:Was sind die Unterschiede?

- Sandguss vs. Druckguss:Was sind die Unterschiede?

- Was ist Sandguss?

- Was ist eine Druckgussmaschine?