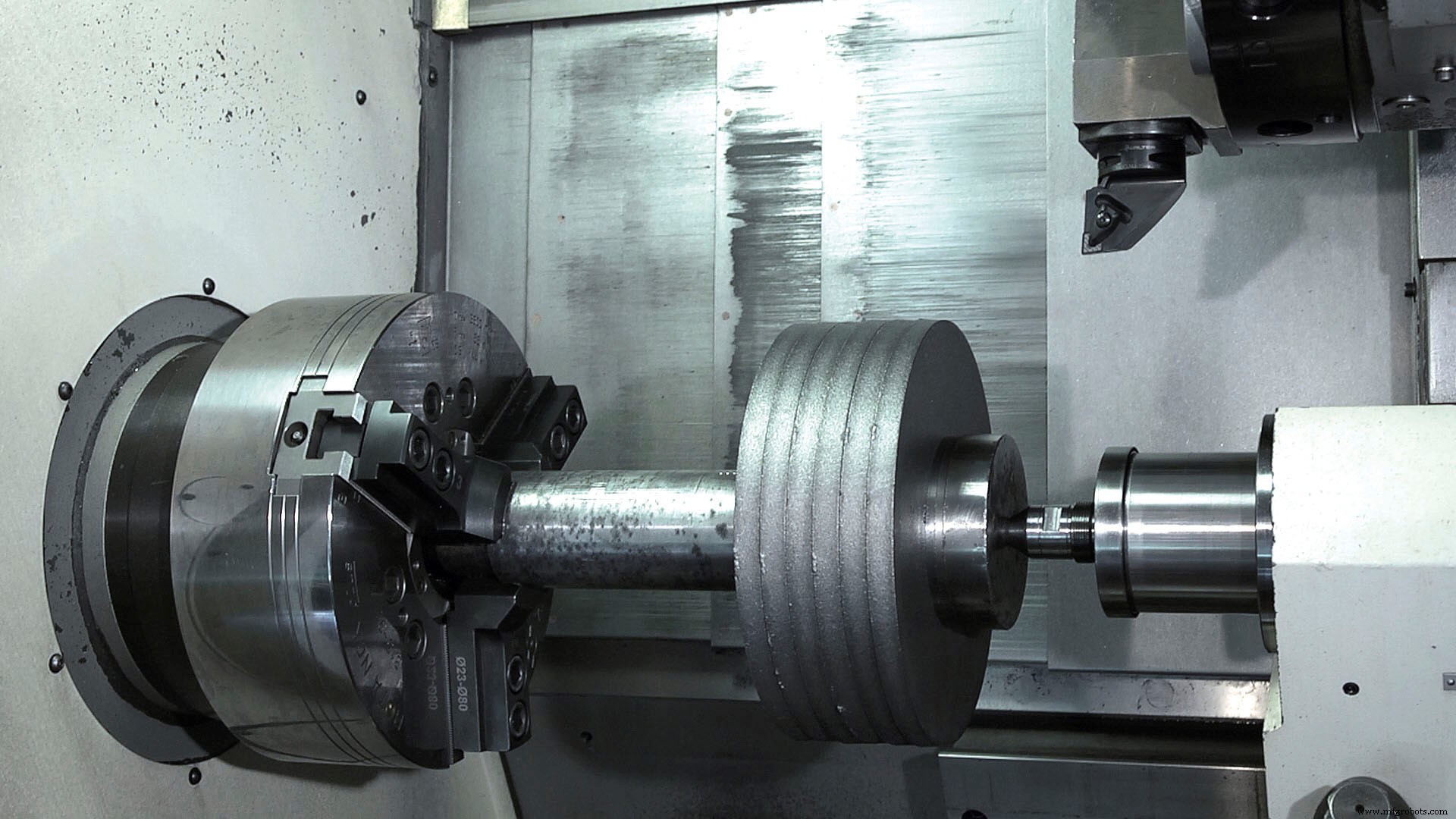

Neue Werkzeugansätze für die Gusseisenbearbeitung

Dieses herausfordernde Material stellt einzigartige Anforderungen an Schneidwerkzeuge, aber eine Kombination aus F&E, Labortests und den Ergebnissen realer Anwendungen führt zu effektiven Lösungen.

Gusseisen bleibt eines der am schwierigsten zu bearbeitenden Materialien. Das liegt vor allem daran, dass es Unstimmigkeiten in seiner Zusammensetzung aufweist und seine Struktur variiert, insbesondere an der äußeren Oberfläche. Dies führt zu erheblichen Schwankungen in der Bearbeitbarkeit. Auch bei der Bearbeitung von Gusseisen müssen Schnittunterbrechungen oder instabile Maschinenverhältnisse berücksichtigt werden. Diese Faktoren sind besonders herausfordernd für die Zerspanungswerkzeuge, insbesondere für Schruppwerkzeuge, die in der Massenproduktion eingesetzt werden, wo Standzeiten und Prozesssicherheit einen großen Einfluss auf die Kosten haben.

Gusseisen wird trotz des verstärkten Einsatzes von Leichtmetalllegierungen immer noch stark verwendet. Der Siegeszug von Leichtmetalllegierungen führt beispielsweise dazu, dass Motorblöcke in Klein- und Mittelklassewagen heute oft aus Aluminium bestehen. Bei größeren Autos mit größeren Motoren ab etwa zwei Litern Hubraum müssten Aluminium-Motorblöcke jedoch deutlich größer sein. In diesem Fall ermöglicht Gusseisen dünnere Wände und einen kompakteren Motor. Gerade bei quer eingebauten Pkw-Motoren ist dies ein wichtiger Faktor.

Die Frage „Gusseisen oder Aluminium“ gilt nicht für Dieselmotoren oder Nutzfahrzeuge. In diesem Bereich gibt es aufgrund der schwingungsdämpfenden Wirkung von Gusseisen, normalerweise in Form von Gusseisen mit verdichtetem Graphit, keine Konkurrenz. Seine Stärke liegt zwischen der von Grauguss und Sphäroguss.

„Die Gussbearbeitung ist für uns ein sehr wichtiger Anwendungsbereich“, sagt Gerd Kussmaul, Senior Produktmanager Drehen bei Walter. Diese Meinung wird von anderen führenden Werkzeugherstellern geteilt, insbesondere in den letzten Jahren, als die Automobilindustrie nach effizienteren und zuverlässigeren Methoden zur Bearbeitung dieses wichtigen, aber schwierigen Materials drängte. „Innerhalb haben wir mehrere Schwerpunktsektoren wie die Automobilindustrie, die allgemeine Industrie und das Bauwesen mit Komponenten wie Motorblöcken, Radnaben, Pumpen und Differential- oder Getriebegehäusen“, fügte er hinzu.

Die Verwendung von Gusseisen, um dünnere Motorwände zu ermöglichen, wurde bereits erwähnt. Die Bearbeitung dieser dünneren Wände führt jedoch typischerweise zu Vibrationen. Deshalb sind Werkzeuge gefragt, die sowohl weichschneidend als auch robust sind. Um diese Mischung zu erreichen, müssen diese Werkzeuge bestimmte Eigenschaften aufweisen, von denen die erste eine Hochleistungsbeschichtung ist. Warum?

„Die Beschichtung muss eine optimierte Mikrostruktur haben, die eine erhöhte thermische Verschleißfestigkeit ermöglicht und maximale Standzeiten und Schnittgeschwindigkeiten bietet“, antwortet er. „Zusätzlich eine spezielle Oberflächenbehandlung, die die Zugspannungen in der Beschichtung in Druckspannungen umwandelt.“ Dadurch soll die Zähigkeit des Schneidstoffs erhöht werden, was insbesondere bei der Bearbeitung von Gusszunder die Zuverlässigkeit der Schneide erhöht und somit sowohl die Verschleißfestigkeit als auch die Zähigkeit höher ist als bei herkömmlichen Beschichtungen.

Kussmaul betont, dass auch die richtige Plattengeometrie entscheidend ist, da die Makro- und Mikrogeometrie einer Schneide einen erheblichen Einfluss auf die Spanbildung und damit auf die resultierenden Schnittkräfte haben. Entscheidend ist die Wahl der richtigen Geometrie für die Anwendung, vorzugsweise mit geschliffener Kontaktfläche, um einen sicheren Sitz der Wendeschneidplatte zu gewährleisten. „Eine fortschrittliche Beschichtung zusammen mit den optimierten Geometrien und den heutigen neuen Schneidstoffsorten kann zu maximaler Zerspanungsleistung und einer Erhöhung der Standzeit um bis zu 75 Prozent führen“, sagt er.

Mehrere Kanten zum Fräsen

Die meisten Werkstücke, die in der Gussbearbeitung vorkommen, und in der Regel auch die größten, sind kubisch geformt und damit eine Aufgabe für eine Fräsmaschine oder ein Bearbeitungszentrum. Eine der häufigsten Operationen ist das Planfräsen von Dicht- und Befestigungsflächen, wie z. B. Zylinderkopfflächen an Motorblöcken.

„In der Automobilindustrie ist es wichtig, möglichst viele Oberflächen in kürzester Zeit prozesssicher zu bearbeiten. Für das entsprechende Zeitspanvolumen sind große Fräser mit mehreren Schneiden erforderlich“, sagt Wolfgang Vötsch, Frässpezialist im Produktmanagement bei Walter.

Vötsch verweist auf das F4045 seines Unternehmens als Paradebeispiel für die Art von Werkzeug, das erforderlich ist, um die Produktivität und Prozesssicherheit der Gusseisenbearbeitung zu maximieren. Die Wendeschneidplatten des F4045 bieten 14 nutzbare Schneidkanten, da die symmetrischen Wendeschneidplatten nicht nur radial gewendet, sondern auch umkehrbar sind. Diese Eigenschaften sorgen für einen hocheffizienten Gusseisenschneider, der die Schneidkantenkosten senkt. Darüber hinaus sorgt eine positive Gesamtgeometrie für geringe Schnittkräfte und reduzierten Stromverbrauch.

Ein weiteres wünschenswertes Merkmal bei einem Fräser ist ein Klemmsystem mit Wendeplattenkeil, damit die Wendeschneidplatte präzise und sicher in ihrem Sitz angebracht werden kann. Bei dieser Ausführung schwenkt der Spannkeil nach wenigen Umdrehungen der Spannschraube zur Seite, um einen schnellen und einfachen Zugriff auf die Wendeschneidplatte zu ermöglichen.

„Für ein Werkzeug mit vielen nutzbaren Schneiden ist das Handling von entscheidender Bedeutung“, erklärt Vötsch. „Wenn die Wendeschneidplatten nicht schnell und einfach von Hand gewendet oder gewendet werden können, geht viel wertvolle Zeit verloren.“

Industrietechnik

- Gusseisenofen

- Trelleborg gibt neuen Distributor für Werkzeugmaterialien an

- Wie man Gusseisen schweißt:Eine vollständige Anleitung

- Die sieben Voraussetzungen für eine optimierte Bearbeitung

- Schmiedeeisen vs. Gusseisen

- Schneller Prototyp für die Präzisionsbearbeitung

- Terminologien für die Präzisionsbearbeitung

- Schneidwerkzeuge für die Präzisionsbearbeitung

- Einführung in Gusseisenguss

- Was ist CI-Casting?