Ein Leitfaden zur Fräserkompensation:Was ist G41 und G42?

Die CNC-Bearbeitung ist ein großes Geschäft. Es wird geschätzt, dass die CNC-Bearbeitung ab 2020 eine Branche mit einem Umsatz von 81,95 Milliarden US-Dollar ist und bis 2028 voraussichtlich 128,4 Milliarden US-Dollar erreichen wird.

Dieses Wachstum wird durch eine höhere Nachfrage nach Präzisionsteilen aufgrund von technologischen Verbesserungen und Anpassungen vorangetrieben. Ganz zu schweigen von den Nachhaltigkeitsanforderungen und anspruchsvollen Standards von Branchen wie Luft- und Raumfahrt, Medizin und Militär.

Die Konvergenz von Technologie und Kundennachfrage nach höheren Toleranzen bedeutet, dass Präzisionshersteller jedes ihnen zur Verfügung stehende Werkzeug voll ausschöpfen müssen, um die Erwartungen zu erfüllen. Von der Auswahl der richtigen Materialfestigkeitseigenschaften, der richtigen Maschine bis hin zur richtigen Werkzeugqualität sind Unternehmen bestrebt, bei allen Teilen eine höhere Präzision zu erreichen.

Und eine solche Methode ist die Verwendung der Fräserkompensation.

Was ist Schneidkompensation?

Die Fräserkompensation (Cutter Comp) oder Fräserdurchmesserkompensation (CDC) ermöglicht programmierte Bahnanpassungen auf der CNC-Maschine, um eine größere Präzision zu erreichen und die Maschinen-, Werkzeug- oder Materialeigenschaften zu kompensieren.

Durch Verschieben der Mittellinie von der Werkzeugwelle zur Schneidkante kann das Programm die Geometrie verwenden, um die Versatzrichtung anstelle des Werkzeugmittelpunkts auf der Welle zu bestimmen.

Ein Vorteil dieses Verfahrens ist, dass das gleiche Programm für Werkzeuge mit unterschiedlichen Durchmessern verwendet werden kann. Es hat auch den Vorteil, dass es eine Kompensation für Probleme wie die Größe des Werkzeugs und den Werkzeugverschleiß ermöglicht und die Werkzeugdurchbiegung kompensieren kann. Dies macht die Fräserkompensation für Qualität, Präzision und Vielseitigkeit unerlässlich.

Die Fräserkompensation dient auch als zusätzlicher Schutz für die Präzision. Viele CAD-Programme berechnen automatisch die Werkzeugwege für komplexe Teile. Während dies mit CAD-Software genau durchgeführt wird, erlaubt es dem Bediener nicht, ein anderes Werkzeug zu verwenden, um Zeit beim Werkzeugwechsel zu sparen. Es ist möglicherweise auch nicht möglich, den Werkzeugverschleiß zu kompensieren, um sicherzustellen, dass das Teil selbst mit einem leicht abgenutzten Werkzeug genau geschnitten wird.

Die Fräserkompensation verwendet den G-Code für die Fräserkompensation, um den tatsächlich auszuführenden Offset zu definieren. Je nach Schnitt und Werkzeuggröße kann dies eine Fräserdurchmesserkorrektur oder eine Fräserradiuskorrektur sein. Die Mittellinie wird immer basierend auf dem Radius des Werkzeugs festgelegt - bei weniger wird das Teil unterschnitten.

Bei komplexen Teilegeometrien oder -konturen schneiden die Werkzeugform und -programmierung jedoch möglicherweise nicht mit der erforderlichen Präzision. Hier kommt die Fräserkompensation ins Spiel. Wenn der Schnitt kleiner oder gleich dem Werkzeugradius ist, wird der Werkzeugradius als Offset verwendet. Wenn die Größe des Werkzeugs und der erforderliche Schnitt größer als der Radius sind, kann der Werkzeugdurchmesserversatz die Mittellinie verwenden, um den besten Pfad zu bestimmen.

Wann sollten Sie die Cutter-Kompensation verwenden?

CNC-Maschinen führen G-Code aus, um den Werkzeugweg für die Stückarbeit zu bestimmen. Oft müssen jedoch geringfügige Anpassungen vorgenommen werden, um die Durchbiegung oder den Werkzeugverschleiß zu berücksichtigen. Fräserkompensation ermöglicht kleinere Anpassungen ohne Werkzeugwechsel oder Neuschreiben des G-Codes.

Durch manuelles Hinzufügen des Werkzeugdurchmessers in der Maschinensteuerung kann die Werkzeugposition neu kalibriert werden. Es ist oft nicht nötig, Werkzeuge zu wechseln oder im Wagen neu anzuordnen.

Teile mit ausgedehnten Konturen oder komplexen Geometrien sind oft Kandidaten für Fräserkompensation. Ein Beispiel findet sich in der Diskussion des Tooltips. Da die Koordinaten des Tooltip-Zentrums häufig die Einstellkoordinaten bestimmen, gibt das Programm möglicherweise nicht die tatsächlichen Koordinaten der Schneidkante wieder. Wenn die Teileabmessung den Schnitt an der Spitze beeinflusst, kann eine Fräserkompensation verwendet werden.

So verwenden Sie die Cutter-Kompensation

Die Fräserkompensation kann von manuell programmierten CNC-Maschinen effektiv genutzt werden und ist eine großartige Möglichkeit, die Teilegenauigkeit ohne übermäßigen Werkzeugwechsel und andere Anpassungen zu erreichen. Automatisierte CNC-Maschinen verwenden jedoch auch Cutter Comp für Präzision. Durch die Verwendung von G-Codes kann die Fräserkompensation die Produktionszeit verkürzen, Fehler korrigieren und weniger manuelles Fräsen erfordern.

CNC-Maschinen lesen G-Code-Anweisungen, um zu bestimmen, wo das Schneidwerkzeug relativ zum Werkstück positioniert werden soll, und basierend auf dem Durchmesser des Werkzeugs, von dem es den Radius erhält. Auf diese Weise können Bediener den Werkzeugdurchmesser eingeben, anstatt die Fräserradiuskompensation manuell aus der Versatztabelle zu berechnen, wodurch menschliche Fehler reduziert und Zeit gespart werden.

Hier sind einige der Anpassungscodes:

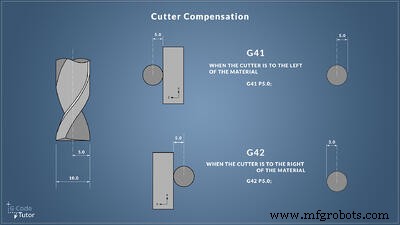

- Der G41-Code ermöglicht eine Linkskompensation links vom Werkzeugweg.

- G42-Code aktiviert die rechte Kompensation rechts vom Werkzeugweg.

- Wenn den G-Codes ein D-Nummerncode zugeordnet ist, der auf den G-Code folgt, verwendet der Versatz den Durchmesser. Die D-Nummer teilt der Maschine mit, welches Werkzeug verwendet werden soll, und die CNC-Maschinensteuerung berechnet den Versatz anhand des Werkzeugdurchmessers.

Quelle

Quelle

Wenn kein Code vorhanden ist, verwendet die Programmierung den Radius des Werkzeugs. Diese Unterscheidung ermöglicht es, ein größeres Werkzeug zum Schneiden zu verwenden, das erforderlich ist, da die Fräserradiuskompensation und damit der Versatz mathematisch von der CNC-Maschine bestimmt werden kann.

Aufstiegsfräsen

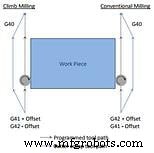

Die erforderliche Werkzeugkompensation kann davon abhängen, ob die Maschine Gleichlauffräsen oder herkömmliches Fräsen verwendet. Beim Gleichlauffräsen erfolgt der Schnitt in der gleichen Richtung wie der Rohmaterialvorschub, und die Werkzeugspitze trifft auf das Werkstück an der Schnittoberseite. Dieses Verfahren erfordert weniger Nachschneiden, da die Späne hinter die Schneide fallen. Es ist auch effizienter im Stromverbrauch und Werkzeuge halten bis zu 50 % länger.

Gleichlauffräsen wird häufig in automatisierten CNC-Maschinen eingesetzt. Während Spiel immer eine Überlegung ist, können Teile einfacher bearbeitet werden. Dieser Prozess erzeugt eine bessere Oberflächengüte und erfordert weniger Kompensation.

Konventionelles Fräsen

Die meisten modernen CNC-Fräsmaschinen verwenden Gleichlauffräsen. Konventionelles Fräsen kann jedoch erforderlich sein, wenn das Werkstück kaltverfestigt werden muss, da das Verfahren Wärme erzeugt. Es verursacht auch mehr Werkzeugverschleiß, und der Fräser fängt einen Großteil der geschnittenen Späne auf und schneidet sie erneut, während die Arbeit erledigt wird.

Manuelle CNC-Maschinen, die herkömmliches Fräsen verwenden, können mit Fräserkompensation unter Verwendung einer Offset-Tabelle programmiert werden, um viele Probleme zu lösen. Der Bediener wählt den Wert aus der Werkzeugtabelle aus und gibt ihn ein. Dies trägt dazu bei, den manuellen Aspekt des Werkzeugwechsels oder des kontinuierlichen Neudurchlaufs zu reduzieren, um das Teil gemäß der Spezifikation fertigzustellen.

Quelle:MachMotion

Quelle:MachMotion

Verschiedene Methoden zur Verwendung von Cutter Comp

Art und Zweck der Fräserkorrektur richten sich nach der Richtung der erforderlichen Eingriffe. Die meisten CNC-Maschinen ermöglichen eine Kompensation in zwei Achsen, der X/Y- oder X/Z-Achse.

Der Radius des Schneidwerkzeugs muss senkrecht zur Schnittfläche sein. Die Fräserkompensation kann auch verwendet werden, um die Differenz zwischen einer programmierten Werkzeugbahn und der tatsächlichen Werkzeugbahn relativ zum Werkzeugdurchmesser zu berücksichtigen. In diesem Fall folgt die Kompensation demselben Werkzeugweg.

Angenommen, das verwendete Werkzeug ist ein nachgeschärfter Fräser, bei dem beim Schärfen ein Durchmesser von 0,10 mm entfernt wurde. In diesem Fall würde die Kompensation den Werkzeugweg mit dem tatsächlichen Radius und einem positiven Offset zurückverfolgen, um die zusätzlichen 0,10 mm zu kompensieren und zu entfernen.

Die Fräserkompensation wird auch verwendet, um ein Werkzeug mit einem größeren Durchmesser zu berücksichtigen. Die CNC-Maschine liest den tatsächlichen Werkzeugdurchmesser und passt ihn mit einem negativen Wert an, damit das Werkzeug mit größerem Durchmesser denselben Schnitt mit einem Durchmesserversatz ausführen kann.

Automatisierung und Überwachung machen die Fräserkompensation einfacher

Die Fräserkompensation wird sowohl von automatisierten CNC-gesteuerten Maschinen als auch von manuell programmierten Maschinen verwendet. Berücksichtigen Sie jedoch die beteiligten Faktoren. Die Maschine muss mit dem G41- oder G42-Code programmiert werden, um die Rampen-on- und Rampen-off-Bewegungen auszuführen, die für die Kompensation erforderlich sind. Alternativ muss der G40-Befehl „Aus“ folgen, damit die Kompensation nicht dort stattfindet, wo sie nicht benötigt wird.

Während die Fräserkompensation ein leistungsstarkes Werkzeug ist, um Präzisionsteile zu gewährleisten, ist sie bei manueller Ausführung immer noch anfällig für menschliche Fehler. Beispielsweise kann ein Bediener eine Kompensation mit P-Codes programmieren, um den Werkzeugradius manuell anzugeben.

Aber dazu muss man den Radius des Werkzeugs kennen, wissen, dass es in tadellosem Zustand ist, und die Programmieranforderungen verstehen. Mit einem G41- oder G42-Code können CNC-Maschinen so programmiert werden, dass sie basierend auf der Messung der Variablen automatisch eine Fräserkompensation anwenden. Dies spart Zeit und Arbeit und verringert die Wahrscheinlichkeit menschlicher Fehler bei manuellen Berechnungen mit der Werkzeugtabelle. Durch die Automatisierung der Fräserkompensation können Maschinen ihre Arbeit präziser erledigen.

Holen Sie das Beste aus Ihren Werkzeugen heraus

Die Nutzung einer Werkzeugüberwachungslösung kann Präzisionsherstellern helfen, die gesamte Lebensdauer ihrer Werkzeuge besser zu verstehen und zu nutzen, Ausfallzeiten durch katastrophale Ausfälle und übermäßige Werkzeugwechsel zu vermeiden und Ausschussteile aufgrund verschlissener Werkzeuge erheblich zu reduzieren.

BC Machining, ein Hersteller von Metallteilen, produzierte so große Mengen an Schrott, dass das Unternehmen gezwungen war, seine Maschinen zu 200 % auszulasten, nur um seine Produktionsziele zu erreichen. BC Machining hatte keine Einsicht darüber, wann Werkzeuge abgenutzt oder kurz vor dem Bruch waren, und sammelte erhebliche Kosten durch die Produktion von Ausschuss und den Ersatz defekter Werkzeuge.

Um die Ausschussproduktion zu verhindern und die Werkzeuglebensdauer zu maximieren, hat man sich mit MachineMetrics zusammengetan. Lesen Sie unsere Fallstudie, um zu erfahren, wie BC Machining Ausschuss durch Werkzeugverschleiß praktisch eliminiert, die Umrüstzeiten erheblich verkürzt und jährlich 72.000 USD pro Maschine eingespart hat.

Lesen Sie die vollständige Fallstudie.

Industrietechnik

- Was ist Fräsen? - Definition, Prozess und Betrieb

- Was ist eine Capstan- und Revolverdrehmaschine?

- Was ist eine Hobelmaschine? - Definition, Teile und Typen

- Was ist NC-Bearbeitung? - Definition und grundlegende Anleitung

- Was ist Rührreibschweißen? - Verfahren und Anwendung

- Was ist Bearbeitung? – Definition, Prozess und Werkzeug

- Leitfaden zu PCBs und IoT

- Was ist ein J-Hook in Punch und wie kann er verhindert werden?

- Was ist ein kleiner Werkzeug- und Schneideschleifer?

- Was ist eine CNC-Werkzeug- und Frässchleifmaschine?