So wählen Sie das richtige Material für Ihre HDI-Leiterplatten aus

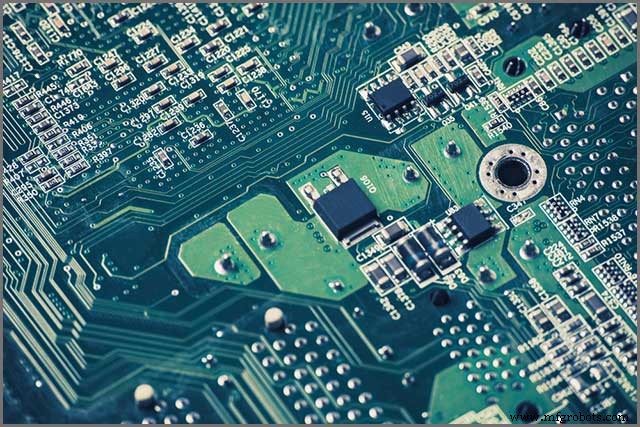

Die High-Density-Interconnect-Technologie (auch bekannt als HDI) gewinnt in letzter Zeit an Marktzulassung, da viele Elektronikdesigner danach trachten, sie zu bekommen. Es ist bemerkenswert, dass der HDI-Umsatz den seiner konventionellen Produktlinien verdoppelt, basierend auf den neuesten Markttrends.

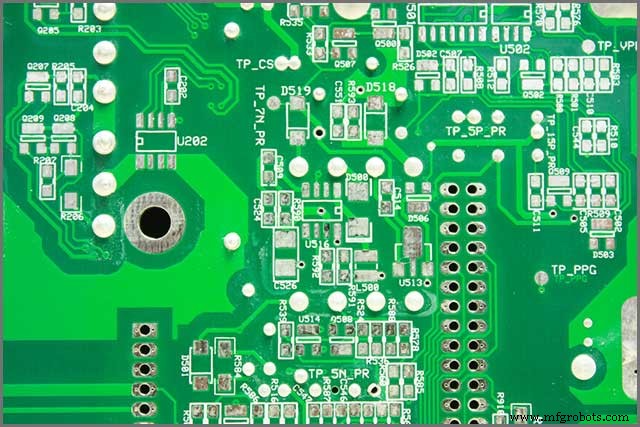

Normalerweise muss jeder Elektronikdesigner unabhängig von seiner Bauanwendung die richtigen HDI-PCB-Materialien auswählen. Aber bei HDI ist die Wahl der richtigen Ausrüstung besonders wichtig, da Sie mit leichten, kleinen und leistungsstarken Leiterplatten arbeiten. Der Abstand liegt oft unter 8 Mil (Äquiv. 200 um), während seine Öffnung normalerweise unter 10 Mil (Äquiv. 250 um) liegt.

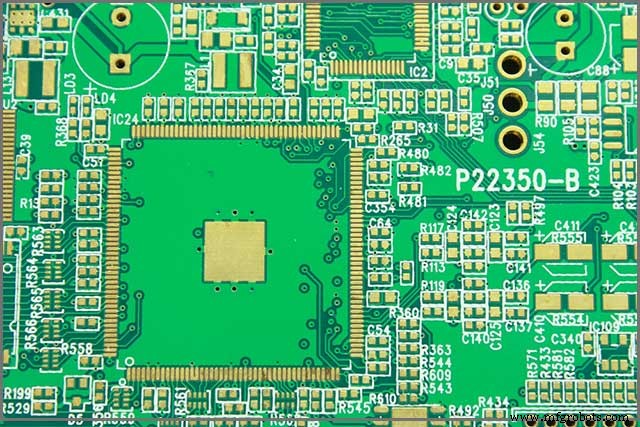

1. HDI-Leiterplatten – Was ist ein HDI-Stack-Up?

HDI-Leiterplatten haben einzigartige Konstruktionsanforderungen, denen Hersteller folgen müssen, um eine maximale Leistung zu erzielen. Sie benötigen die richtigen Materialien mit einer hohen Zersetzungstemperatur (Td) und in der Regel von nachweislich guter Qualität. Ebenso verwenden Sie bleifreies Lot.

Ein HDI Stack-up enthält eine Harzmatrix, die den Widerstand und die dielektrischen Eigenschaften liefert, die erforderlich sind, um hochleitfähige Kupferspulenschichten zu trennen.

Welche Rolle spielt der HDI-Stapel bei der Bestimmung ihrer Leistung?

HDI Stack-up enthält die Harzmatrix, die die Leistung der HDI-Anwendungen bestimmt. Eine richtige Wahl des Aufbaus (im weiteren Sinne der Harzmatrix) trägt dazu bei, die Qualität der Form zu optimieren, die Designer herstellen möchten.

2. HDI-Leiterplatten – Die dielektrischen Materialeigenschaften, die vor der Auswahl zu berücksichtigen sind

Die optimale HDI-Leistung hängt von der richtigen Wahl des dielektrischen Materials ab. Je höher die Qualität, desto besser die Leistung. Im Allgemeinen muss die Qualität des zu wählenden dielektrischen Materials über der Qualität liegen, die bei herkömmlichen mehrschichtigen PCB-Materialien erhältlich ist. Sie müssen sich jedoch darüber im Klaren sein, dass hochwertige dielektrische Materialien teuer sein können. Allerdings sind bestimmte Eigenschaften notwendig, um auf die Qualität von dielektrischem Material schließen zu können; überprüfen Sie sie unten.

2.1:Zersetzungstemperatur (Td)

Dies bezieht sich auf die Temperatur, bei der sich das dielektrische Material thermisch zersetzen würde. Bei dieser Temperatur ist offensichtlich, dass das dielektrische Material beginnt, seinen Zustand zu ändern. Die in den Molekülen der Substanzen vorhandenen Bindungen sind oft für ihre Zersetzungstemperatur verantwortlich. Hervorragendes dielektrisches Material für HDI-Stapel muss eine hohe Zersetzungstemperatur (Td) für eine Hochtemperatur-Multifunktion aufweisen.

2.2:Glasübergangstemperatur (Tg)

Die dielektrische Glasübergangstemperatur (Tg.) eines dielektrischen Materials bezieht sich auf den Übergang von einem starren amorphen Zustand in einen flexiblen Zustand. Diese Eigenschaft ist ein einzigartiges Merkmal des Harzes oder der Matrix im Dielektrikum. Die primäre Information, die dadurch über das Material gegeben wird, ist eine Offenbarung seines Zustands bei Betriebstemperatur.

Mit anderen Worten, Tg. Erklärt, ob das Material weiterhin glasig und starr oder gummiartig und flexibel ist. Bei einem HDI-Stack-up würde die Art des Designs bestimmen, worauf Sie hier achten würden. Aber im Allgemeinen ist eine hohe Tg. Dies deutet darauf hin, dass das Dielektrikum bei der eingestellten Temperatur starr bleiben würde, was eine gute Sache ist.

2.3:Wärmeausdehnungskoeffizient (CTE)

Der Wärmeausdehnungskoeffizient ist die fraktionale Zunahme eines dielektrischen Materials pro Grad Temperaturanstieg. Diese Ausdehnung kann Volumen, Fläche oder Länge sein, aber am wahrscheinlichsten ist die Längenausdehnung. Wenn eine kleine Temperaturänderung zu einem erheblichen Größenunterschied führt, reicht das Dielektrikum möglicherweise nicht für eine HDI-Leiterplatte aus.

2.4:Delaminationszeit

Dies wird auch Delaminationszeit genannt. Es ist eine Messmethode, die bei der Analyse der Leistung von dielektrischen Materialien verwendet wird. Es berücksichtigt die Gesamtzeit, die ein dielektrisches Harz zum Delaminieren benötigt. Im Allgemeinen gilt für einen HDI-Stapel, je länger die Delaminierung dauert, desto besser.

3. HDI-Leiterplatten – Was sind die Materialanforderungen für flexible HDI-Leiterplatten?

Angesichts der zunehmenden Popularität der HDI-Technologie auf dem heutigen Markt muss man wissen, worauf man beim Kauf von Materialien für flexible Leiterplatten achten muss. Anwendungen, die mit HDI arbeiten, erfordern feinere Leitungen und plattierte Durchgangslöcher, die deutlich kleiner sind als bei normalen Leiterplatten. Dies bedeutet, dass sehr dünne Schichten von Leitern und Substraten benötigt werden. Leider berücksichtigen die meisten Verarbeiter nur diese physikalischen Eigenschaften und vernachlässigen die technischen. Die folgenden Unterabschnitte führen die technischen Materialanforderungen für HDI Flexible PCB auf.

3.1:Dimensionsstabilität flexibler Materialien

Bisher äußerten sich Designer skeptisch gegenüber der Verwendung starrer Substrate und flexibler Materialien, weil die Leute bemerkten, dass diese Materialien bei der Herstellung schwanken. Natürlich wissen wir heute, dass das damals beliebte Substrat – die PI-Folie – bei der Herstellung schrumpft. Diese Schrumpfung entsteht durch die enorme Belastung, die während des Laminierungsprozesses entsteht.

Die Leistung und Leistung des FPC werden durch die Verwendung dünner Materialien erheblich beeinträchtigt. Die Ergiebigkeit des FPC wird aber davon bestimmt, wie formstabil die verwendeten Materialien sind. Um hochdichte Schaltungsprodukte zu erhalten, müssen die verwendeten Materialien form- und strukturstabil sein.

3.2 Kontrolle der Fließfähigkeit des Fassadenklebstoffs

Der Hauptgrund für die Verwendung eines Beschichtungsfilms in HDI-Schaltungen besteht darin, ein kleines Fenster zu erreichen. Stellen Sie daher sicher, dass es während des Laminierens nicht mit Bindemitteln gefüllt wird. Nur so kann sichergestellt werden, dass die Folie nicht abgedeckt wird, weshalb es notwendig ist, die Durchflussmenge von HDI-Beschichtungsmaterialien zu kontrollieren.

Zu viel Flüssigkeit hingegen kann das Fenster überschatten. Wenn beispielsweise die Fließfähigkeit zu gering ist, kann dies dazu führen, dass die feinen Linien so viele Löcher aufweisen, was die elektrische Isolierung beeinträchtigt. Da die meisten flexiblen Materialien nicht immer über diese Eigenschaft verfügen, bleibt der richtige Beschichtungsfilm basierend auf den Eigenschaften des Bindemittelflusses die beste Wahl.

3.3 Kupferfolien mit niedrigem und dünnem Profil

Ein ausgezeichneter Weg, um zu flexiblen HDI-Schaltungen zu gelangen, ist die Verwendung einer Kupferfolie, die feinkörnig, dünn und flach ist. Die Dicke einer solchen Kupferfolie muss im Bereich der üblichen flexiblen Schaltungen liegen, der bei 1oz liegt. Wo eine durchschnittliche Grafikdichte das Ziel ist, wird eine Kupferfolie von 1oz. kompetent ist, die geforderte Leistung zu erbringen. Für HDI-Anwendungen können Hersteller jedoch 1/3, ½ oder 1/4 oz verwenden. Kupferfolie.

3.4 Beständigkeit des Materials gegen Elektronenmigration von Bindemitteln

Bei flexiblen Schaltungen ist die Elektronenmigration nachteilig, da sie zu deren Zerstörung führt. Die Bindemittel bestimmter flexibler Schaltungen ermöglichen es Kupferionen, sich durch sie hindurch zu bewegen, wenn sie anfällig für eine Vorspannung, hohe Temperatur oder Feuchtigkeit werden. Dieser Effekt ist eine Linie, die den negativen und den positiven Pol bildet.

Jetzt steigen Leitungsdichte und Spannung; Die Schaltungszuverlässigkeit ist ständig durch Elektronenmigration bedroht. Und von allen Anwendungen scheint HDI am stärksten gefährdet zu sein. Deshalb müssen Schaltungshersteller für dieses Problem sensibilisieren und die richtigen Maßnahmen ergreifen, um dem entgegenzuwirken.

4. HDI-Leiterplatten – Unterschiedliche HDI-Materialien können für unterschiedliche Zwecke verwendet werden

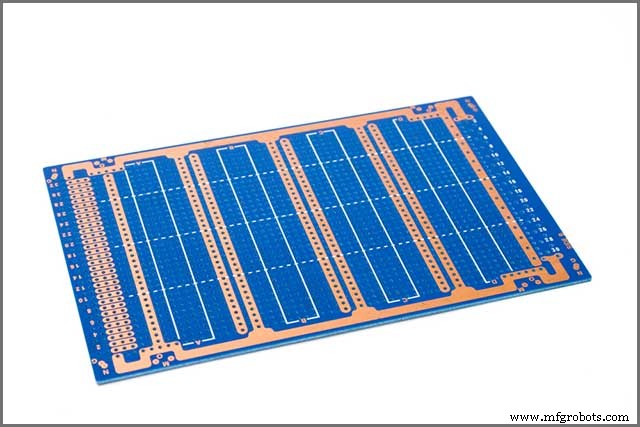

PCB-Materialien mit niedrigem Verlustfaktor (Df) oder Tangens des dielektrischen Verlusts sind die besten für einen reduzierten Energieverlust bei hoher Frequenz. Um dies zu erreichen, sind mindestens vier Kategorien von HDI-Materialien geeignet. Überprüfen Sie sie in den Unterabschnitten unten.

4.1:Mittlere Geschwindigkeit und Verlust

Dies sind die beliebtesten PCB-Materialien da draußen; Sie gehören zur Familie der FR-4. Das Verhältnis ihrer Dielektrizitätskonstante zu dem des Frequenzgangs ist nicht flach, sodass sie einen größeren dielektrischen Verlust erfahren. Aus diesem Grund kann es nur für analoge oder digitale Anwendungen mit geringen GHz-Anforderungen nützlich sein.

4.2 Hohe Geschwindigkeit, geringer Verlust

Diese Kategorie von HDI-Materialien hat einen Dk. Frequenzverlauf flacher. Das Ergebnis ist ein deutlich niedriger dielektrischer Verlust, bis zu der Hälfte dessen, was mit mittelschnellen Materialien erreichbar ist. Anwendungen mit ungefähr 0 GHz-Anforderungen werden es am nützlichsten finden.

4.3 Hohe Geschwindigkeit, geringer Verlust, hohe Signalintegrität

Die Kurven des Dk. zur Frequenz sind ebenso flach, und der dielektrische Verlust ist ähnlich signifikant gering. Ein weiterer Pluspunkt für sie ist, dass sie unnötiges elektrisches Rauschen beseitigen, das anderen Materialkategorien gemeinsam ist.

4.4 Hohe Geschwindigkeit, geringer Verlust, hohe Signalintegrität, HF und Mikrowelle

Von allen besprochenen HDI-Materialien ist die Dk.to-Frequenzkurve dieser Kategorie die flachste. Sie haben auch die geringsten dielektrischen Verluste von allen. Für Anwendungen mit Anforderungen bis 20 GHz ist diese Materialkategorie am besten geeignet.

HDI-Leiterplatten – Die Kosten von HDI-Materialien und ihre Funktionen

Grundsätzlich sind Materialien mit geringerem Dk und Df. Werte mit großartigen SI-Eigenschaften sind die besten, um eine hervorragende HDI-Leistung zu erzielen. Dennoch erweisen sich die in Kapitel 5 oben hervorgehobenen Elemente oft als schwer zu verarbeiten und sind nicht immer für alle HDI-Stack-ups anwendbar. Abgesehen davon, je höher die Qualität der benötigten Materialien ist, desto mehr Geld sollten Sie bereit sein auszugeben. In der Regel sind Hochgeschwindigkeit, geringe Dämpfung, hohe Signalintegrität, HF- und Mikrowellenmaterialien die teuersten Kategorien.

HDI Leiterplatten – Wo man das richtige Material für HDI bekommt

Abhängig von Ihrem Standort können Sie HDI-Materialien von mehreren HDI-Leiterplattenherstellern in Ihrer Nähe erhalten. Wenn Sie jedoch Schwierigkeiten haben, einen vertrauenswürdigen zu finden, können Sie direkt bei Amazon bestellen, was bis zu Ihrer Haustür gelangen würde.

Die Zukunft von HDI-Leiterplatten basierend auf aktuellen Markttrends

Angesichts der Popularität, die die HDI-Technologie in der heutigen Elektronikwelt genießt, sieht die Zukunft alles andere als düster aus. Es stimmt zwar, dass HDI noch verbessert werden kann, aber seine Vorteile und Anwendungen sind ziemlich zahlreich, die man ignorieren kann. Fast alle Sektoren, einschließlich des Militärs, übernehmen HDI PCB, was seine Akzeptanz weiter erhöht hat.

Schlussfolgerung

Die HDI-Technologie gewinnt weltweit schnell an Boden, und mehrere Anwendungen laufen jetzt darauf. Dennoch kann es eine entmutigende Aufgabe sein, das richtige dielektrische Material dafür auszuwählen. Es wäre hilfreich, wenn Sie einige Faktoren berücksichtigen, bevor Sie Ihre Auswahl treffen, und genau das haben wir in diesem Artikel versucht, Ihnen dabei zu helfen. Wir hoffen, dass Sie diese Informationen nützlich finden.

Industrietechnik

- So wählen Sie die richtigen Nivellierfüße aus

- Wie Sie das richtige Material für Ihr Handrad auswählen

- Wie wählt man das richtige Material für Ihr Projekt aus?

- So wählen Sie den richtigen Sensor für Abfüllanwendungen aus

- So wählen Sie das richtige Bremsbelagmaterial für Ihre Ausrüstung

- So wählen Sie den richtigen Kran für Ihr Projekt aus

- So wählen Sie das richtige Material für Bremsbeläge aus

- Wie wählt man den richtigen Fräser und die richtige Programmierung für CNC aus?

- Wie wählt man den richtigen Rohrprüfer für die Rohrprüfung aus?

- So wählen Sie den richtigen Filter für Ihre Anwendung aus