Die Bedeutung der durchkontaktierten Technologie in der Leiterplattenproduktion

In den letzten Jahren gab es einen stetigen Anstieg in der gesamten Elektronikindustrie, basierend auf der starken Nutzung elektronischer Produkte. Mit der steigenden Nachfrage nach Produktminiaturen steigt auch die Leiterplattenindustrie. Elektronische Produkte werden von Tag zu Tag kleiner als noch vor ein paar Jahren, daher wird es zu einer Herausforderung, Komponenten auf einer Leiterplatte zu montieren. Um dies zu erleichtern, greifen Hersteller auf die Plated Through-Hole Technology (PTH) zurück. So wird die Produktion hochwertiger Boards zum Kinderspiel. Was ist also die Bedeutung von Durchgangslöchern? Dieser Artikel ist ein ausführlicher Leitfaden zur Bedeutung und Bedeutung von PTH und zur besten Wahl zwischen Plattierung und Nicht-Plattierung (NPTH).

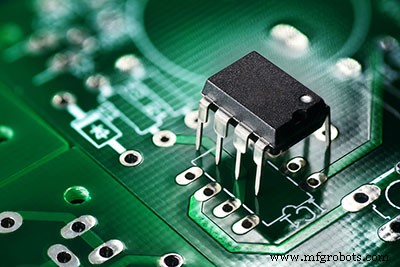

(Nahaufnahme einer elektronischen Chipkomponente, die auf Durchgangslöchern sitzt)

1. Definition der Through-Hole-Technologie

Bevor Sie fortfahren, ist es wichtig, die wahre Bedeutung der Durchgangslochtechnologie zu verstehen. Was ist PTH-Technologie? Die Durchgangslochtechnologie wird üblicherweise auch als „Durchgangsloch“ bezeichnet. Es ist meistens ein Montageschema für elektrische Komponenten. Es umfasst die Verwendung von Löchern im Einsteckloch und das anschließende Löten auf das PCB-Pad.

Das Einsetzen von Bauteilen ist eine Übung, die man entweder manuell oder mit einer automatischen Einsetzmaschine durchführen kann. Die Durchgangslöcher in einer Leiterplatte werden teilweise plattiert, daher der Begriff PTH. Durchkontaktierte Löcher haben einen leitenden Pfad, der sich von einer Seite der Leiterplatte zur anderen bewegt.

2. Arten von plattierten Löchern

Es gibt verschiedene Arten von plattierten Löchern, wie unten erklärt:

2.1 Galvanisierungsschlitz (PTH)

Das wichtigste und bemerkenswerteste Merkmal dieses Galvanikbades (PTH) ist sein Herstellungsprozess. In seinem Herstellungsprozess, nach dem Bohren der Platte, dann Plattieren auf der Lochwand. All dies soll ihnen die erforderliche Leitfähigkeit verleihen.

Daher erreicht nach Abschluss der PCBA die Verbindung zwischen den Anschlüssen des Bauteils und den Kupferbahnen eine bessere mechanische Stabilität. In letzter Zeit sind die meisten Leiterplatten doppelseitig oder mehrlagig mit plattierten Durchgangslöchern. Auf diese Weise verbinden sich die Komponenten effektiv mit den erforderlichen Schichten.

2.2 Nicht plattierter Steckplatz (NPTH)

Wie der Name schon sagt, gibt es hier keine Kupferbeschichtung an den Wänden der Löcher. Es bedeutet daher, dass dem Fass der Gurken elektrische Eigenschaften fehlen. Früher waren diese Bepflanzungen sehr beliebt, besonders wenn Leiterplatten einseitig mit Kupferbahnen bedruckt waren. Mit zunehmender Anzahl von Schichten in Leiterplatten nahm ihre Popularität jedoch ab.

Der Hauptvorteil von NPTH besteht darin, dass sie relativ einfach und viel schneller herzustellen sind. Obwohl sie häufig vorkommen, finden sie keine ausschließliche Verwendung als Werkzeuglöcher. Aber manchmal verwenden Hersteller sie für die Montage von Komponenten.

2.3 Der Unterschied zwischen ihnen

Es gibt bemerkenswerte Unterschiede zwischen dem plattierten Durchgangsloch (PTH) und dem nicht plattierten Schlitz (NPTH). Der erste Unterscheidungsfaktor ist der Pfadunterschied zwischen ihnen. All dies geschieht zu einem bestimmten Zeitpunkt.

Wie sich Wellen in einem durchkontaktierten Loch ausbreiten, unterscheidet sich von der Art und Weise, wie es in einem nicht durchkontaktierten Schlitz stattfindet. Da PTH leitfähige Pfade von einer Seite der Platine hat, ist sein Ansatz nicht derselbe wie der von NPTH.

Auch Kupfer an der Wand ist ein weiterer großer Unterscheidungsfaktor zwischen den beiden. Wie bereits erwähnt, enthalten nicht beschichtete Schlitze kein Kupfer an den Wänden der Löcher. Dieser Aspekt führt dazu, dass ihm eine überlegene elektrische Leitfähigkeit fehlt. Aber auf der anderen Seite finden Sie Kupfermaterialien an den Wänden von plattierten Durchgangslöchern.

Schließlich unterscheiden sich PTH und NPTH in Bezug auf die Anwendungen. Meistens finden plattierte Durchgangslöcher eine große Rolle bei der Bereitstellung einer hervorragenden Verbindung zwischen Doppel- und Mehrschicht-Leiterplatten. Sie sind auch in Anwendungen anwendbar, die starke physische Verbindungen erfordern. Meistens finden Sie sie in Luft- und Raumfahrt- und Militäranwendungen, bei denen es auf Langlebigkeit ankommt.

Während PTH alt und veraltet erscheinen mag, können Sie seine breite Anwendbarkeit nicht ignorieren. Andererseits ist NPTH nicht so gut anwendbar wie PTH. Sie sind ideal für Single-Layer-Boards. Daher ist ihre Relevanz ein weiterer Unterscheidungsfaktor zwischen den beiden.

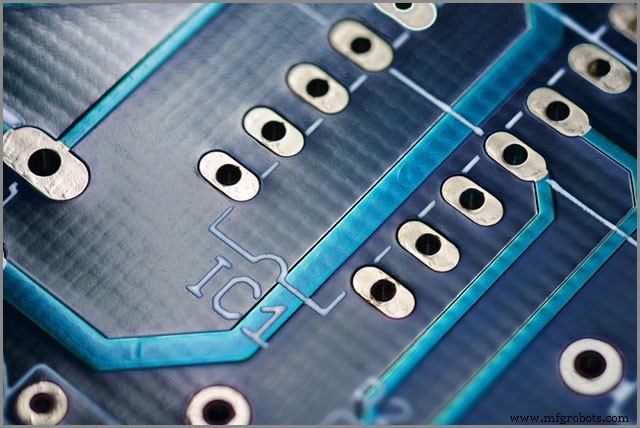

(Eine Nahaufnahme von plattierten Durchgangslöchern auf einer blauen Leiterplatte)

3. Welche Rolle/Bedeutung haben plattierte Durchgangslöcher?

Die Bedeutung von plattierten Durchgangslöchern, insbesondere in modernen Schaltungen, ist von entscheidender Bedeutung. Im Folgenden finden Sie eine kurze, aber auch klare Erläuterung von zwei kritischen Punkten – erstens die Bedeutung der Plattierung von Durchgangslöchern auf einer Leiterplatte und zweitens die Bedeutung von PTH.

3.1 Warum sind Durchgangslöcher auf der Leiterplatte plattiert?

Das Plattieren von Durchgangslöchern auf einer gedruckten Schaltungsplatine soll das Erreichen mehrerer wichtiger Dinge sicherstellen. Aber bevor Sie fortfahren, ist es wichtig zu verstehen, dass die Durchkontaktierungstechnologie viel erreicht hat. Am wichtigsten ist, dass alte Elektronikmontagetechniken fast abgeschafft wurden. Wire Wrapping ist ein solches Beispiel.

Aber warum das Plattieren von Löchern auf einer Leiterplatte. Die Hersteller plattieren, um sicherzustellen, dass die Komponenten Kontakt mit den leitfähigen Schichten haben. Eine Rolle, die wir normalerweise als Durchkontaktierungen bezeichnen, die Platte bietet eine hervorragende elektrische Leitfähigkeit. Für die gewünschte Funktionalität einer Leiterplatte ist eine Galvanisierung notwendig.

3.2 Bedeutung der plattierten Durchgangsbohrung

Ein plattiertes Durchgangsloch bringt einige bemerkenswerte Vorteile mit sich. Beispielsweise bietet ein plattiertes Durchgangsloch Raum für schnelleres Prototyping. Außerdem wird es mit einem plattierten Durchgangsloch für Lötkomponenten auf der Platine leichter zugänglich. Darüber hinaus wird das Stecken des Leiterplattendesigns bereits vor der Leiterplattenherstellung möglich.

Mit plattierten Durchgangslöchern können Sie sich auf die Haltbarkeit der Komponenten und hohe Leistungstoleranzen auf der Platine verlassen. Nicht zu vergessen die herausragenden exzellenten Verbindungen, die mit plattierten Durchgangslöchern ausgestattet sind. Wie Sie sehen können, ist die Bedeutung des Durchgangslochs groß genug. Stellen Sie für die beste Lösung sicher, dass Sie Ihre Leiterplatten von zuverlässigen Lieferanten beziehen.

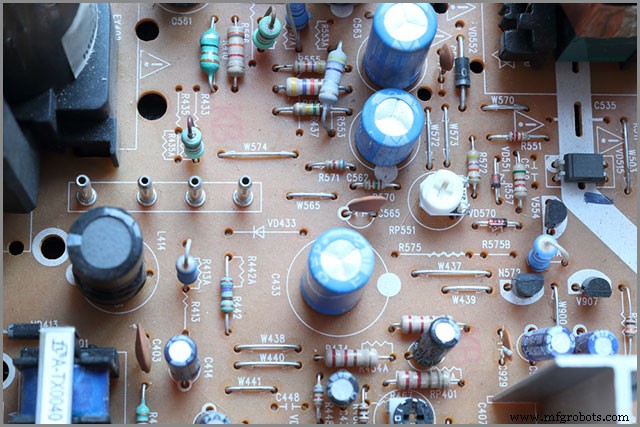

(Eine braune Leiterplatte mit Durchgangslöchern, die mehrere Komponenten aufnehmen)

4. Wie man den plattierten Durchgangsloch-/Zersetzungsprozess zerlegt

Wir können den Zersetzungsprozess für plattierte Durchgangslöcher anhand des folgenden Diagramms klar verstehen:

Alkalische Reinigung → Gegenstromspülung → Aufrauhen / Mikroätzen) → Gegenstromaufstieg → Vortauchen → Aktivierung → Gegenstromaufstieg → Beschmieren → Gegenstromspülung → PTH→ Gegenstromspülung → Picking.

Das Folgende ist eine klare Erklärung der PTH-Zersetzungsschritte:

Alkalische Reinigung

Die alkalische Reinigung ist der anfängliche PTH-Prozess. Achten Sie dabei darauf, dass Sie das Platinenöl richtig entfernen. Danach Fingerabdruck, Oxid und Staub vorsichtig in das Loch einbringen. Nachdem Sie dies abgeschlossen haben, passen Sie die negative Ladung für die gesamte Wand in eine positive Richtung an. Der Grund dafür ist, dass das kolloidale Palladium im Nachprozess absorbiert wird. Stellen Sie während dieser ganzen Zeit sicher, dass Sie die Reinigung beibehalten. Die Reinigungsverfahren sollten Hand in Hand mit den Richtlinien gehen.

Mikroätzung

Dies ist das Entfernen des Oxids auf einer Platte und das anschließende Aufrauhen der Platte. Der Grund dafür ist wesentlich. Es soll eine hervorragende Verbindung zwischen dem Basiskupfer und der plattierten Durchgangslochschicht gewährleisten. Es ist wichtig anzumerken, dass das neue Kupfer hochaktiv ist und kolloidales Palladium hervorragend absorbiert.

Prepreg

Dabei geht es vor allem um den Schutz des Palladium-Slots vor Beschädigungen. Der Hauptgrund für Pre-Preg ist die Verlängerung der Haltbarkeit der Schaltung. Die Hauptbestandteile hier sind die gleichen wie beim Palladium-Slot, mit Ausnahme von Palladiumchlorid. Pre-preg spielt eine bedeutende Rolle bei der Benetzung der Lochwand. Ohne den Pre-Peg gibt es nichts, was alle Schichten zusammenhält. Daher besteht seine Hauptfunktion darin sicherzustellen, dass er die geätzten Kerne verschmilzt.

Aktivierung

Die Aktivierung ist auch in einem durchkontaktierten Loch unerlässlich. Die aus einer positiven Ladung bestehende Lochwand spielt eine bedeutende Rolle bei der Absorption der kolloidalen Palladiumpartikel. Dies geschieht mit Hilfe der Negativkontrolle. Auf diese Weise wird sichergestellt, dass das durchkontaktierte Loch kompakt genug ist. Die Aktivierung ist einer der kritischsten Schritte in Bezug auf die Qualität der Kupfersenken. Weitere wichtige Dinge sind hier Temperaturen und Kontrollpunkte. All dies muss anhand von Betriebsanweisungen gesteuert werden.

Dekontamination

Dekontamination ist die Entfernung von Zinnionen außerhalb des kolloidalen Palladiumpartikels. Es dient ausschließlich dem Zweck, den Palladiumkern freizulegen, um sicherzustellen, dass er eine nützliche Katalysatorrolle spielt. Hier kommen mehrere Chemikalien zum Einsatz. Eine der besten und idealsten Chemikalien ist jedoch Fluorborsäure. Viele Hersteller verlassen sich auf diese Säure, und aus ihrer Erfahrung scheint Säure das am besten zu verwendende Trennmittel zu sein.

PTH

Jetzt können Sie das stromlose Kupfer der autokatalysierten Reaktion induzieren, indem Sie den Palladiumkern aktivieren. Sie können das Reaktionsnebenprodukt und die neue Chemikalie Kupfer als Reaktionskatalysator verwenden. Beide ermöglichen es Ihnen, die Reaktion effektiv zu katalysieren. Auf diese Weise wird die Kupferabscheidung effektiv fortgesetzt. Nach Abschluss dieses Schritts erfolgt die Abscheidung von chemischem Kupfer auf der Lochwand oder der Platinenoberfläche. Wenn Sie diesen Vorgang durchführen, müssen Sie sicherstellen, dass das Bad unter der standardmäßigen Luftumwälzung bleibt. Auf diese Weise können Sie viel lösliches zweiwertiges Kupfer umwandeln.

Die Qualität des eingebrachten Durchgangslochs wirkt sich direkt auf die Qualität der Leiterplattenfertigung aus. Wenn Sie die oben genannten Schritte nicht wie erforderlich befolgen, können Sie sicher sein, dass Sie minderwertige Boards produzieren, die auf dem Markt enttäuschen könnten. Sie haben vielleicht keine andere Wahl, als alles zu verwerfen und neu anzufangen. Dies kann für Sie teuer werden.

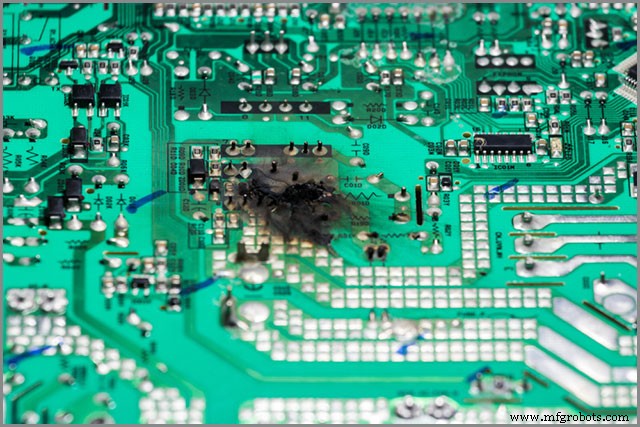

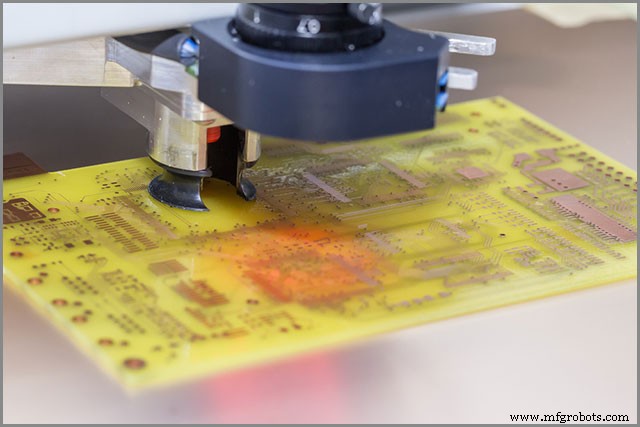

(Ein zersetztes PCB)

5. Durchkontaktierte Verarbeitungsausrüstung

Als produzierendes Unternehmen ist es unter anderem von größter Bedeutung, über die besten und qualitativ hochwertigsten Verarbeitungsgeräte zu verfügen. Es ist ein wesentlicher Geschäftserfolg in einem Unternehmen, insbesondere in der heutigen Zeit des Verdrängungswettbewerbs. Dasselbe gilt für die Welt der Leiterplatten. Der Besitz von Verarbeitungsgeräten für durchkontaktierte Löcher ist unerlässlich.

Damit Sie wettbewerbsfähig, rentabel und relevant bleiben, sind solche Verarbeitungsgeräte erforderlich. Der Markt ist voll von hochwertigen Durchkontaktierungsmaschinen. Sie müssen jedoch sicherstellen, dass Sie sie von den richtigen Lieferanten beziehen. Die Durchkontaktierungsmaschine Compacta 50 ist bisher eine der besten auf dem Markt.

Die Maschine wird mit fünf Behandlungstanks, einem Sprühspültank und zwei Kupferbeschichtungsbädern geliefert. Es verfügt auch über eine 1-Dreifach-Spülung mit Durchflussregelung. Sie müssen jederzeit sicherstellen, dass Sie mit den neuesten durchkontaktierten Geräten arbeiten. Auf diese Weise können Sie sicher sein, einige der besten elektronischen Schaltungen auf den Markt zu bringen.

(PCB-Bohrmaschine)

6. Probleme und Lösungen von plattierten Durchgangslöchern

Mehrere bedeutende Geschäftserfolge gehen mit plattierten Durchgangslöchern einher. Wenn sie nicht innerhalb kürzester Zeit behoben werden, können sie die Funktionalität der Karte beeinträchtigen. Glücklicherweise liegen Lösungen nicht weit entfernt. Die folgenden durchkontaktierten Probleme und ihre Lösungen.

6.1 Blasenbildung und Laminierung an Bord

Blasenbildung und Laminierung auf einer Schaltung sind ein großes Problem für Hersteller. Es ist das Auftreten einer schlechten Fugenhaftung. Das Tief tritt typischerweise aufgrund einer unerwünschten chemischen Reaktion von Kupfer und dem Basiskupfer auf. Wenn Sie das vermeiden wollen, dann achten Sie auf Sauberkeit. Reinigen Sie die Plattenoberfläche, um Beschichtung und Haftung zu verbessern. Wählen Sie außerdem eine Schutzbeschichtung, die weniger durchlässig ist. Passen Sie schließlich Ihre konforme Beschichtung an das Lot der Platine an, um eine ideale Verbindung zu erhalten. Weitere Ursachen für Blasenbildung und Laminierung an Bord sind:

Unfähigkeit, Klebstoff- und Ölflecken zu entfernen

Manchmal fällt es Ihnen schwer, Klebstoffe und Ölverschmutzungen zu entfernen, selbst nach grobem Schleifen. Es ist ein weiteres großes Problem, das Blasenbildung und Laminierung auf der Platte verursachen kann. Wenn Sie auf eine solche Situation stoßen, dann wissen Sie einfach, dass das richtige Pressen und Bohren dieses Problem lösen kann. Solche werden sicherlich stärken oder dafür sorgen, dass sich Klebstoff- und Ölflecken leicht entfernen lassen.

Neutrales Wasser ist nach der Dekontamination nicht sauber und es befindet sich Mn auf der Platine

Das lauwarme Wasser muss sehr sauber sein. Andernfalls kann es zu Blasenbildung und Laminierung an Bord kommen. Um solche Fälle zu vermeiden, müssen Sie sicherstellen, dass Sie die Behandlungstechniken sorgfältig überprüfen. Wenn dann nicht alles stimmt, müssen Sie möglicherweise ein paar Anpassungen vornehmen.

Tensid auf dem Brett

Ein Tensid ist ein Wirkstoff, den Sie möglicherweise auf der Oberfläche des Bretts finden. Wenn Sie auf solche stoßen, ist es möglicherweise auch keine gute Sache als solche. Ein Wirkstoff, der sich oben auf der Plattenoberfläche absetzt, kann ebenfalls zu Blasenbildung und Laminierungsfällen führen. Wer einen solchen Fall vermeiden will, muss auf Sauberkeit achten. Spülen Sie die Oberfläche mit nicht kontaminiertem Wasser ab und überprüfen Sie die Dichte des Säurebades. Auf diese Weise können Sie Tenside auf dem Board vermeiden.

Unzureichendes Aufrauen der Kupferoberfläche

Auch hier kann kurzes Mikroätzen und Aufrauen der Kupferoberfläche zu Blasenbildung führen. Dies ist eines der Probleme, mit denen viele Leiterplattenhersteller weltweit konfrontiert sind. Aber zum Glück liegen Lösungen nicht zu weit entfernt. Wenn Sie dies vermeiden möchten, gehen Sie wie folgt vor. Überprüfen Sie zunächst die Dichte, Feuchtigkeit und Zeit der Mikroätzmaschine und passen Sie sie an. Manchmal kann es vorkommen, dass die Luftfeuchtigkeit in der Maschine hoch ist. Dies kann dazu führen, dass das Kupfer aufgeraut wird, was zu Blasenbildung an Bord führt.

Zinn auf der Kupferoberfläche

Wenn Sie eine Dose auf der Kupferoberfläche finden, könnte dies ebenfalls eine Gefahr bedeuten. Wenn der beschleunigte Prozess nicht ausreicht, finden Sie möglicherweise einen Behälter am Körper. Genau wie bei der vorherigen Herausforderung gibt es auch dafür eine Lösung. Angenommen, Sie stoßen auf dieses Problem, stellen Sie sicher, dass Sie den beschleunigten Prozessparameter überprüfen und anpassen. Die Einsätze sind sogar hoch, wenn Sie in der Großserienproduktion tätig sind.

Oberflächenoxidation von Kupferfolie

Schließlich gibt es eine Oberflächenoxidation der Kupferfolie. Oxidation ist ein weiteres Problem, das zu Blasenbildung auf der Platine führen kann. Sammelt sich zu viel Sauerstoff in der Kupferfolie, kondensiert dieser zu Wasserpartikeln. Die Wasserpartikel können dann zu Blasenbildung führen. Wenn Sie ein solches Problem vermeiden möchten, überprüfen Sie die Kreis- und Tropfzeit. Wenn möglich, führen Sie dann ein Tropfsystem ein.

6.2 Kein Kupfer in PTH

Unzureichendes Kupfer im plattierten Durchgangsloch ist ein weiteres erwähnenswertes PTH-Problem. Wenn das PTH wenig bis gar kein Kupfer enthält, entstehen Plattierungshohlräume. Plattierungsfehlstellen auf einer Leiterplatte können den angemessenen Stromfluss verhindern. Die Lösung hierfür besteht darin, sicherzustellen, dass ausreichend Kupfer zum PTH gelangt. Auch hier sollte das Kupfer nicht zu viel sein, da es die Löcher blockieren kann. Weitere Probleme und Lösungen in diesem Abschnitt sind:

Unausgewogener Entfetter

Wenn der Entfetter nicht ausgewogen ist, kann es sein, dass Sie am Ende wenig oder gar kein Kupfer im PTH haben. Wie Sie vielleicht wissen, bringt kein Kupfer im PTH viele Probleme mit sich. Wenn dies der Fall ist, geraten Sie noch nicht in Panik. Analysieren Sie den Entfetter sorgfältig und stellen Sie ihn auf den normalen Bereich ein.

PTH-Zylinder-Ungleichgewichtskomponente

Treten Sie in eine Situation, in der Sie unausgewogene Inhaltsstoffe im PTH-Zylinder haben? Wenn ja, dann einfach analysieren und auf den gewünschten Bereich einstellen. Manchmal müssen Sie den Zylinder möglicherweise erneut öffnen, um alles richtig zu machen. In einigen Fällen können Sie feststellen, dass andere Zutaten erschöpft oder zu wenig sind.

Überbeschleunigung

Übermäßige Beschleunigung kann zu wenig Kupfer im PTH führen. Eine Lösung hierfür besteht darin, eine Verringerung der beschleunigten Behandlungsbedingungen sicherzustellen. Diese Bedingungen könnten Aspekte wie Zeit, Temperatur und Dichte sein.

Bohrrauheit ist zu groß

Ist die Bohrrauigkeit zu groß oder zu groß? Kein Problem. Alles, was Sie tun müssen, ist sicherzustellen, dass Sie das Bohren kontrollieren. Wenn Sie dies tun, erhalten Sie die Bohrrauheit, die Sie sich wünschen.

Langzeitlagerung nach PTH

Es besteht keine Notwendigkeit, das Board nach Abschluss des PTH lange aufzubewahren. Wenn Sie möchten, dass alles reibungslos läuft, stellen Sie sicher, dass Sie Ihr Board schnell fertigstellen. Laut Branchenexperten ist es ideal, das Board innerhalb von 8 Stunden nach dem PTH fertigzustellen.

Füllen Sie das Board mit Fremdkörpern oder Blasen nach PTH

Dazu müssen Sie das Panel-Kupfer und die Hochgeschwindigkeitszirkulation überprüfen.

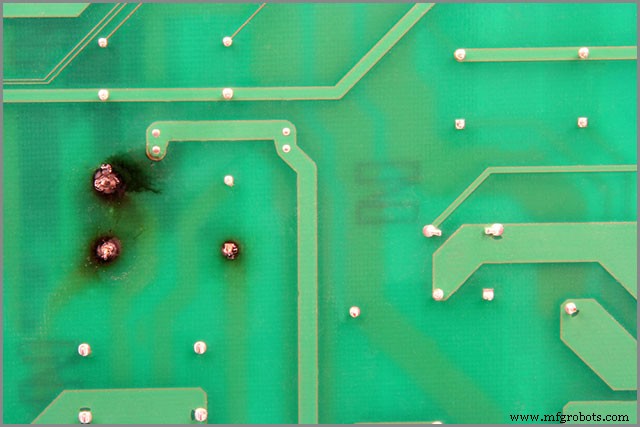

6.3 Abflussloch

Stecklöcher sind für die Funktionalität einer Leiterplatte notwendig. Sie verhindern einen Kurzschluss der Leiterplatte und verhindern, dass Flussmittelrückstände in die Durchkontaktierungen gelangen. Abflusslöcher können, wenn sie nicht richtig gemacht werden, den gesamten PHT-Schaltkreis beschädigen. Wir haben uns entschieden, diese korrekt erscheinen zu lassen, richtiges Bohren ist notwendig. Im Folgenden sind einige häufige Plughole-Herausforderungen und ihre Lösungen aufgeführt.

- Harzgefüllt – Verwendet Ihr Bohrkupferblech oder Via voller Harz? Wenn ja, müssen Sie möglicherweise nur den Bohrraum kontrollieren.

- PTH-Zylinder-Kupferpartikel – Wenn sich einige Kupferpartikel im PTH-Zylinder befinden, kann dies verhindern, dass Kupfer effektiv verflüssigt wird. Wenn Sie ein solches Szenario vermeiden möchten, müssen Sie das Filtersystem überprüfen. Manchmal kann das Filtersystem fehlerhaft oder nicht funktionsfähig sein.

- Fremdkörper auf dem Panel – Blechkupferreste oder einfach nur Fremdmaterial auf dem Forum können problematisch sein. Eine rechtzeitige Kohlenstoffbehandlung ist erforderlich. Es schützt die Platte vor Verbrennungen durch das herunterfallende Kupferpulver.

(Beschädigte Steckerlöcher einer Leiterplatte)

Zusammenfassung

Durchkontaktierte Technologie ist hier bei uns. Und so wie die Dinge aussehen, ist PTH hier, um zu bleiben. Aber auf der helleren Seite bringt es viele Vorteile mit sich. PTH eignet sich hervorragend für Prototyping und Tests. Hier können Sie Komponenten auf der Leiterplatte austauschen, bevor Sie das Steckbrett effizient entwerfen.

Wie bereits erwähnt, sind Durchgangslochkomponenten robust und garantieren Ihnen Langlebigkeit. Haben Sie anstehende PTH-Projekte? Wir liefern der Elektronikindustrie ein beispielloses Maß an Integration. Das Design der PTH-Leiterplatten erfordert technisches Können und Präzision. Wenn Sie hochwertige Boards planen, kann es nicht schaden, sich an Branchenexperten zu wenden. Rufen Sie uns noch heute an, um alle Ihre PTH-PCB-Lösungen zu erhalten.

Industrietechnik

- Die Bedeutung der elektrischen Sicherheit

- Der zunehmende Einsatz von Technologie in der Fertigungsindustrie

- Durchbrechen des Kreislaufs der technologischen Verschuldung in der Lieferkette

- Die Bedeutung der Gerätewartung in der Fertigung

- Die Bedeutung der routinemäßigen Wartung von Geräten

- Wie Cloud-Technologie Workflow-Verbesserungen in der Produktion erleichtert

- Leiterplatte 101

- Die Bedeutung der von Startups entwickelten Technologie

- Durchsteckmontage und Oberflächenmontage:Was ist der Unterschied?

- Die Technologie autonomer Fahrzeuge