Wie man das Beste aus der Through-Hole-Technologie (THT) im Hochgeschwindigkeits-PCB-Design macht

Derzeit wird Hochgeschwindigkeits-PCB-Design in so vielen Bereichen wie Telekommunikation, Computer und Grafik- und Bildverarbeitung eingesetzt, und alle High-Tech-Mehrwertprodukte sind auf geringen Stromverbrauch, geringe elektromagnetische Strahlung, hohe Zuverlässigkeit, Miniaturisierung und Licht ausgelegt Gewicht. Um diese Ziele zu erreichen, ist das Design und die Implementierung der Through-Hole-Technologie (THT) beim Hochgeschwindigkeits-PCB-Design von äußerster Bedeutung.

Through-Hole-Technologie

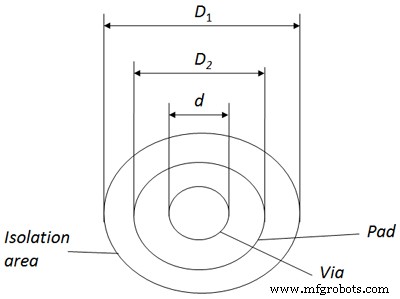

Das Durchgangsloch ist einer der wesentlichen Teile für das mehrschichtige PCB-Design. Ein Durchgangsloch besteht aus drei Teilen:Via, Pad und Isolationsbereich der Power Plane, was im folgenden Bild demonstriert werden kann. THT wird durch Plattieren einer Metallschicht auf der Lochwand durch chemische Abscheidung erhalten, so dass Kupferfolie von jeder inneren Schicht oder Ebene einer Leiterplatte miteinander verbunden werden kann. Zwei Seiten von Durchgangslöchern werden in Form eines gewöhnlichen Pads erzeugt, die beide direkt mit Spuren auf der oberen und unteren Schicht verbunden werden können und auch unverbunden bleiben können. Ein Durchgangsloch spielt eine Rolle bei der elektrischen Verbindung, Fixierung und Positionierung von Komponenten.

Bei THT werden Durchgangsbohrungen allgemein in Through-Hole-Via, Blind-Via und Buried-Via eingeteilt:

a. Durchkontaktierungen gehen durch alle Schichten einer Leiterplatte, eignen sich für interne Verbindungen oder spielen eine Rolle als Positionierungsloch. Da Durchkontaktierungen in der Technologie mit geringen Kosten zugänglich sind, werden sie von den meisten Leiterplatten weit verbreitet eingesetzt.

b. Blind Via bezieht sich auf das Loch, das für die Verbindung zwischen Oberflächenspuren und internen Spuren darunter mit einer bestimmten Tiefe verantwortlich ist. Das Verhältnis zwischen Via-Tiefe und Via-Durchmesser überschreitet normalerweise einen bestimmten Wert nicht.

c. Vergrabene Durchkontaktierung bezieht sich auf verbindende Durchkontaktierungen, die sich in inneren Schichten befinden, die vom Aussehen einer Leiterplatte nicht zu sehen sind, da sie nicht bis zur Oberfläche der Leiterplatte erweitert werden können.

Sowohl Blind Vias als auch Buried Vias befinden sich in den Innenlagen der Leiterplatte und werden vor dem Laminieren erzeugt.

Parasitäre Kapazität in THT

Durchgangslöcher weisen eine parasitäre Kapazität zum Boden auf. Der Durchmesser der Isolationsdurchkontaktierung auf der Masseebene ist D2; Durchmesser des Durchgangslochpads ist D1; Dicke der Leiterplatte ist T; Die Dielektrizitätskonstante des Substratmaterials ist ε. Dann kann die parasitäre Kapazität von Durchgangslöchern durch die Formel C =1,41 εTD1 berechnet werden /(D2 -D1 )

Der Haupteinfluss der parasitären Kapazität auf die Schaltung besteht darin, die Anstiegszeit von Signalen zu verlängern und die Laufgeschwindigkeit der Schaltung zu verringern. Je geringer also die parasitäre Kapazität ist, desto besser.

Parasitäre Induktivität in THT

Durchgangslöcher weisen ebenfalls parasitäre Induktivitäten auf. Beim Entwurf digitaler Hochgeschwindigkeitsschaltungen sind Gefahren, die sich aus parasitärer Induktivität ergeben, normalerweise größer als die durch parasitäre Kapazität. Eine parasitäre Serieninduktivität schwächt die Funktionen der Bypass-Kapazität und verringert die Filterwirkung des gesamten Stromversorgungssystems. Wenn die Induktivität eines Durchgangslochs als L, die Länge des Durchgangslochs als h und der Durchmesser der Durchkontaktierung als d angegeben ist, kann die parasitäre Induktivität des Durchgangslochs durch Übereinstimmung mit der Formel L =5,08 h [In (4 h / d) + 1] ermittelt werden.

Basierend auf dieser Formel wird der Durchgangslochdurchmesser selten mit der Induktivität in Verbindung gebracht, und das größte Element, das die Induktivität beeinflusst, ist die Durchgangslochlänge.

Nicht THT (einschließlich Blindvia und Buried Via)

Wenn es um Nicht-THT geht, können Blind-Via- und Buried-Via-Anwendungen die Leiterplattengröße und -qualität einschließlich der Anzahl der Schichten drastisch reduzieren, die elektromagnetische Verträglichkeit (EMV) verbessern und die Kosten minimieren. Darüber hinaus wird die Designaufgabe viel einfacher. Beim traditionellen PCB-Design und PCB-Fertigungsprozess bringen Durchgangslöcher normalerweise viele Probleme mit sich. Erstens machen sie den Großteil des effektiven Raums aus. Zweitens stellt eine zu hohe Dichte an Durchgangslöchern eine Herausforderung für die interne Verfolgung einer Leiterplatte dar.

Obwohl die Größe von Pads und Durchgangslöchern im PCB-Design ständig reduziert wird, steigt das Seitenverhältnis, wenn die Plattendicke nicht proportional abnimmt, und die Zuverlässigkeit wird verringert, wenn das Seitenverhältnis zunimmt. Mit der Weiterentwicklung der Laserbohrtechnologie und der Plasma-Trockenätztechnologie sind kleine blinde Durchkontaktierungen und vergrabene Durchkontaktierungen, die nicht aus THT bestehen, eine weitere Möglichkeit geworden. Wenn der Durchmesser dieser Löcher 0,3 mm beträgt, betragen die parasitären Parameter ein Zehntel derjenigen herkömmlicher Durchkontaktierungen, wobei die Zuverlässigkeit der Leiterplatte steigt.

Wenn kein THT verwendet wird, verringert sich die Anzahl der großen Durchgangslöcher auf der Leiterplatte, sodass mehr Platz für die Verfolgung übrig bleibt. Ruheraum kann als großflächige Abschirmung verwendet werden, um die EMI/RFI-Leistung zu verbessern. Darüber hinaus kann mehr Ruheraum auch als teilweise Abschirmung für interne Komponenten und wichtige Netzwerkkabel verwendet werden, damit sie eine optimale elektrische Leistung aufweisen. Die Anwendung von Nicht-THT-Durchkontaktierungen erleichtert das Durchdringen von Komponentenstiften, sodass die Verfolgung für Stiftkomponenten mit hoher Dichte wie BGA-Komponenten (Ball Grid Array) einfacher sein kann.

THT-Design in gewöhnlichen PCBs

Parasitäre Kapazität und parasitäre Induktivität haben selten Einfluss auf Durchgangslöcher während der gewöhnlichen PCB-Designphase. Beim 1- bis 4-lagigen PCB-Design können Durchgangslöcher mit Durchmessern wie 0,36 mm, 0,61 mm oder 1,02 mm jeweils für Via, Pad und Isolationsbereich in der Masseebene ausgewählt werden. Einige Signalspuren mit besonderen Anforderungen können von Durchgangslöchern mit Durchmessern von 0,41 mm, 0,81 mm und 1,32 mm abhängen.

THT-Design in Hochgeschwindigkeits-Leiterplatten

In Übereinstimmung mit den oben erwähnten parasitären Eigenschaften von THT können wir sehen, dass THT, das einfach aussieht, dazu neigt, große negative Auswirkungen auf das Schaltungsdesign im Hochgeschwindigkeits-PCB-Design zu haben. Um die negativen Auswirkungen der parasitären Wirkung von THT zu reduzieren, werden die folgenden Tipps als Referenz gegeben:

a. Geeignete THT-Größe sollte abgeholt werden. Wenn es um PCB-Design mit mehreren Schichten und normaler Dichte geht, sollte THT mit Durchgangslochparametern von 0,25 mm, 0,51 mm bzw. 0,91 mm für Durchkontaktierungen, Pads und Isolationsbereiche ausgewählt werden. Leiterplatten mit hoher Dichte können auch Durchgangslöcher mit Parametern von 0,20 mm, 0,46 mm und 0,86 mm für Vias, Pads und Isolationsbereiche auswählen. Nicht-THT ist ebenfalls selektiv. Für Durchgangslöcher bezüglich Strom oder Erde können große Durchgangslöcher ausgewählt werden, um die Impedanz zu reduzieren.

b. Je größer die Isolationsfläche in der Leistungsebene ist, desto besser. Soweit die Durchgangslochdichte betroffen ist, der Wert von D1 ist normalerweise die Summe von D2 und 0,41 mm.

c. Optimal ist es, Signalspuren nicht über Lagen anzuordnen, dh die Anzahl der Durchgangslöcher sollte minimiert werden.

d. Dünneres PCB wird genutzt, um parasitäre Parameter zu reduzieren.

e. Durchgangslöcher sollten so nah wie möglich an Strom- und Erdungsstiften platziert werden, und die Leitung zwischen THT und Stiften sollte so kurz wie möglich sein, da sie zu einer Verbesserung der Induktivität führen. Darüber hinaus können Strom- und Masseleitungen so dick wie möglich sein, um die Impedanz zu verringern.

Natürlich sollten spezifische Probleme während der PCB-Designphase speziell analysiert werden. Zwei weitere Aspekte lassen sich nie vermeiden:Kosten und Signalqualität. Beim Hochgeschwindigkeits-PCB-Design sollten ausgewogene Überlegungen angestellt werden, um eine optimale Signalqualität zu akzeptablen Kosten zu erzielen.

Sie könnten auch interessiert sein an:

• Wie man blinde/vergrabene Durchkontaktierungen in digitalen Hochgeschwindigkeitsschaltkreisen entwirft

• Sollten nicht-funktionale Pads entfernt oder in Durchkontaktierungen von Hochgeschwindigkeits-Leiterplatten belassen werden?

• Forschung zum Hochgeschwindigkeits-PCB-Design in eingebetteten Anwendungssystemen

• Wie man Bildebenen für Hochgeschwindigkeits-PCBs entwirft

• PCB-Fertigungsservice mit vollem Funktionsumfang von PCBCart

• Erweiterter schlüsselfertiger PCB-Montageservice von PCBCart

Industrietechnik

- So wählen Sie die beste CAD-Software für Schmuckdesign aus

- Wie bereite ich meine Leiterplatte für die Fertigung vor? Beschleunigung der Leiterplattenbestückung mit Design Best Practices

- So hinterlassen Sie den besten ersten Eindruck beim B2B-Industrieverkauf

- Wie Sie jetzt das Beste aus Ihrer Lieferkette machen

- Die besten Filamenttrockner – und wie man eine Trockenbox herstellt!

- 6 Gründe, warum PCBWay der beste Leiterplattenhersteller ist

- Hochgeschwindigkeits-Layout-Tipps

- Wie man Interferenzen im PCB-Design besiegt

- Die häufigsten Fehler, die Ingenieure beim PCB-Design machen

- Kennen Sie die Bedeutung der Stückliste im PCB-Design