OSP-Leiterplatte:Ein effektives PCB-Oberflächenfinish

Wissen Sie, was mit Kupfer passiert, wenn es Luftfeuchtigkeit ausgesetzt wird? Es oxidiert schnell und kann alle seine Eigenschaften verlieren. Gleiches gilt für Leiterplatten mit Kupferbeschichtung.

Und das liegt daran, dass Kupfer eine starke chemische Reaktion hat, die es anfällig für hohe Löttemperaturen macht. Die große Frage ist also:Was brauchen Sie, um Ihre Kupferleiterplatte zu schützen?

Was Sie brauchen, ist eine Oberflächenbeschichtung. Außerdem sind heute viele Oberflächenveredelungen verfügbar, aber wir konzentrieren uns auf das budgetfreundliche OSP.

Dieser Artikel zeigt Ihnen alles über OSP und vergleicht es mit anderen Oberflächenveredelungen.

Was ist OSP?

Organic Solderability Preservative (OSP) ist eine umweltfreundliche und kostengünstige organische Schicht. Diese organische Schicht kann sich durch Absorption an Kupferoberflächen binden. Interessanterweise bietet die Schicht die gleichen Qualitäten, die Sie von anderen Oberflächenveredelungen erhalten.

OSP bietet jedoch eine dauerhaftere Lösung für den Umgang mit freiliegendem Kupfer. Und da die organische Schicht nicht mit anderen Oberflächen interagieren kann, fällt Ihnen das Löten und Entfernen von Flussmittel von Ihrer OSP-Leiterplatte leichter.

Lötflussmittel

Wir haben die erste Instanz von OSP-Formeln in den 1970er Jahren verwendet. Aber diese Formeln waren schwach und funktionierten nur für niedrigere Geräte. Die fortschrittlicheren OSP-Formeln haben jedoch eine verbesserte Haltbarkeit und können höhere Geräteoperationen bewältigen.

Hauptmaterialien von OSP

OSP-Formeln verwenden Kolophonium, Azole und aktive Harze als Hauptmaterialien. Das Kolophoniummaterial wirkt wie eine Beschichtung, die Sie auf eine Flussmittelbehandlung auftragen können.

Kolophonium

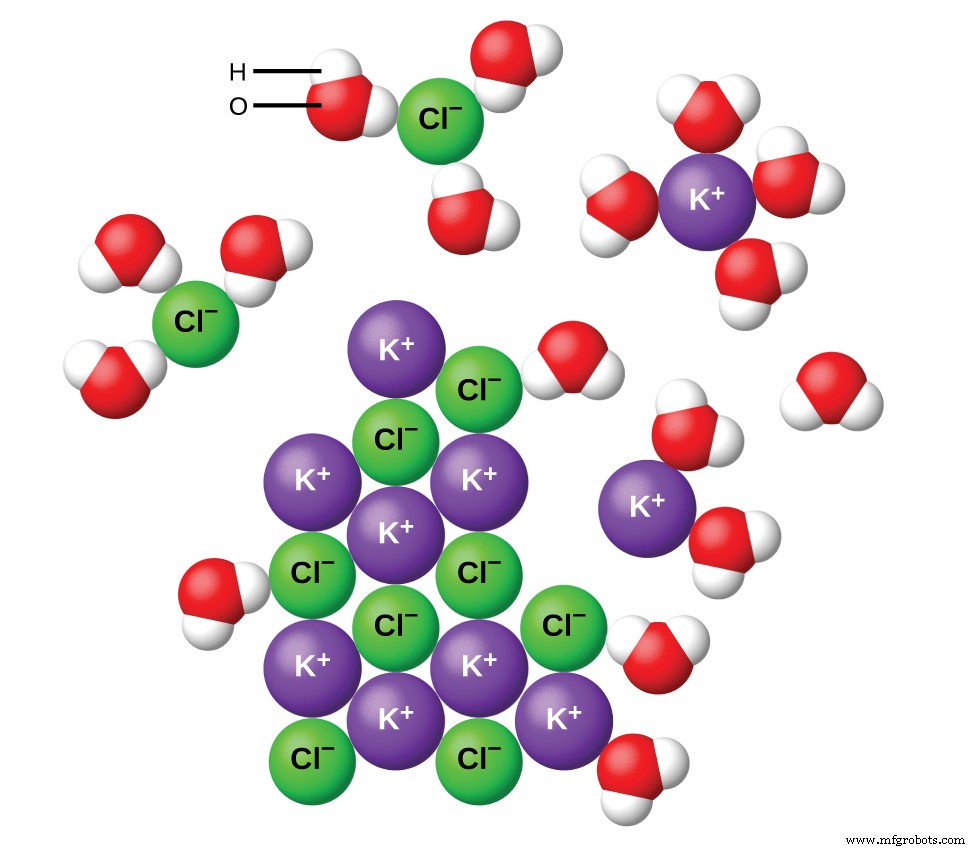

Interessanterweise sind Azole wasserbasierte Verbindungen mit heterocyclischem Stickstoff. Diese Verbindungen sind hilfreich, weil sie fantastische Synergien mit Kupferoberflächen haben. Diese Synergie startet den Absorptionsprozess und bildet einen Schutzfilm.

Und der Schutzfilm, den Sie herstellen, hängt von der Art der verwendeten Azolverbindung ab. Es gibt drei Arten von Azole:Benzotriazole, Benzimidazole und Imidazole. Die Verwendung von Benzotriazolen würde einen dünnen Film ergeben, während solche aus Imidazolen dick sind.

Zuletzt müssen Sie Ihre Oberfläche mit Säure oder anderen Lösungen abspülen. Infolgedessen würde es helfen, Ihren Charakter topographisch zu verbessern, bevor Sie das OSP-Finish hinzufügen.

Säure

Herstellungsprozess von OSP

Der Prozess zur Herstellung von OSP besteht aus drei Phasen:Ölentfernung, Mikrokorrosion und Filmbildung.

Stufe 1:Ölentfernung

Das Entfernen aller Verunreinigungen und Öle ist entscheidend, wenn Sie einen hochwertigen Schutzfilm wünschen. Andernfalls erhalten Sie am Ende einen ungleichmäßigen Film.

Glücklicherweise gibt es Möglichkeiten, ungleichmäßige Filme zu vermeiden. Zuerst müssen Sie die Konzentration Ihrer Ölentfernungslösung kontrollieren. Überprüfen Sie dann den Vorgang, um festzustellen, ob er in Ordnung ist.

Wenn Sie feststellen, dass die Wirkung Ihrer Ölentfernung schlecht ist, müssen Sie sie schnell durch Chemikalien ersetzen, die speziell für diesen Zweck vorgesehen sind.

Schritt 2:Mikrokorrosion

Mikrokorrosion zielt darauf ab, eine natürliche Kupferoberfläche zu schaffen. Außerdem beeinflusst es direkt, wie schnell sich Ihr OSP bildet. Darüber hinaus ist es wichtig, die Mikrokorrosionsdicke zu kontrollieren, wenn Sie eine stabile Filmdicke wünschen.

Außerdem liegt der akzeptable Bereich zum Aufrechterhalten von Mikrokorrosion zwischen 1,0 um und 1,5 um. Sobald Sie Ihre Wartungswerte haben, ist es einfach, die Mikrokorrosionsrate zu messen.

Schritt 3:Filmbildung

Es ist wichtig, DI-Waschen vor und nach der Filmbildung zu verwenden. Außerdem müssen Sie den pH-Wert der Lösung zwischen 4,0 und 7,0 begrenzen. Andernfalls kontaminieren Sie die Lösung zur Filmbildung.

Hier wird der OSP-Prozess schwierig. Zunächst müssen Sie die Dicke der Folie kontrollieren, damit sie Ihre Schweißleistung nicht beeinträchtigt. Die ideale Dicke kann irgendwo zwischen 0,2 µm und 0,5 µm liegen.

Hinweis:Je dünner Ihre Folie ist, desto geringer sind die OSP-Vorteile. Beispielsweise erhalten Sie möglicherweise eine geringere Thermoschockkapazität oder einen geringeren Oxidationsschutz. Denken Sie auch daran, DI-Waschen nach dem Bilden Ihres Films zu verwenden.

Vorteile von OSP

Das Hauptverkaufsargument von OSP ist die einfache Verarbeitung und die geringen Kosten. Während diese beiden Vorteile OSP ziemlich beliebt machen, machen seine anderen Vorteile es zu einem hervorragenden Oberflächenfinish:

1. OSP verwendet Verbindungen auf Wasserbasis, wodurch der Oberflächenveredelungsprozess umweltfreundlich wird. Somit können wir OSP-Leiterplatten als grüne Elektronikprodukte einstufen.

Verbindungen auf Wasserbasis

2. OSP-Leiterplatten haben eine lange Haltbarkeit. Daher unterliegen sie kaum Verschleiß.

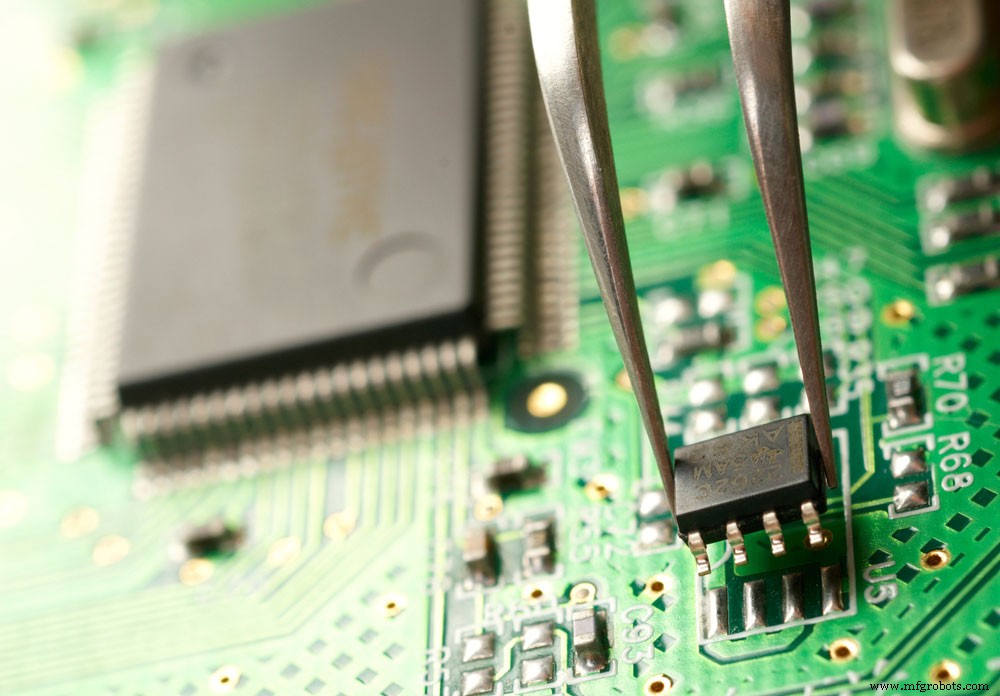

3. Sie haben einen einfachen Herstellungsprozess. Außerdem sind diese Boards wartungsarm und können bei Bedarf einfach nachbearbeitet werden.

Leiterplattenherstellung

4. Es ist nicht teuer oder kompliziert, eine OSP-Oberflächenbeschichtung zu reparieren, wenn sie beschädigt ist.

5. Auf einer OSP-Platine benötigen Sie keine Lötmaskentinte. Und das liegt daran, dass die meisten einfachen chemischen OSP-Verbindungen diese Aufgabe bewältigen können. Es gibt jedoch Ausnahmefälle, in denen einige Chemikalien etwas Lötstopplackfarbe benötigen.

6. OSP-Boards können vor allem im Lötbereich außergewöhnliche Leistungen erbringen.

Nachteile von OSP

Obwohl OSP-Oberflächen eine der besten sind, hat sie einige Nachteile. Zu diesen Nachteilen gehören:

1. OSP-Oberflächen erfordern aufgrund ihrer Anfälligkeit besondere Sorgfalt.

2. Sie können keine durchkontaktierten Löcher mit einer OSP-beschichteten Leiterplatte verwenden.

3. Es ist auch schwierig, die Dicke einer OSP-Leiterplatte zu messen.

Andere Faktoren, die vor der Verwendung einer OSP-Leiterplatte zu berücksichtigen sind

Hier sind einige Faktoren, die Sie berücksichtigen sollten, um erhebliche PCB-Schäden zu vermeiden.

Aufbewahrung Ihrer OSP-Leiterplatte

OSP-Leiterplatten können längere Zeit halten, aber nur, wenn Sie sie sorgfältig behandeln. Konservierungsmittel aus OSP sind stark, aber dünnflüssig. Daher müssen Sie beim Transport und Betrieb dieser Boards besonders vorsichtig sein.

Andernfalls brechen die Konservierungsmittel und machen Ihr Board unbrauchbar. Außerdem müssen Sie OSP-Leiterplatten nicht über längere Zeit bei hohen oder feuchten Temperaturen lagern. Andernfalls würde es die Oxidationsmöglichkeiten erhöhen und die Lötbarkeit verringern.

Temperaturgefahrenschild

All dies können Sie jedoch vermeiden, indem Sie sich an die folgenden Aufbewahrungsgrundsätze halten:

1. Stellen Sie sicher, dass Sie Vakuumverpackungen mit Trockenmitteln und Feuchtigkeitsanzeigekarten verwenden, um Ihre Platinen zu lagern. Wenn Sie mehrere Boards stapeln, legen Sie Trennkarten dazwischen, um Reibung zu vermeiden.

2. Vermeiden Sie es, Ihre OSP-Leiterplatten direktem Sonnenlicht auszusetzen. Eine ideale Lagerumgebung sollte beispielsweise eine relative Luftfeuchtigkeit von 30 bis 70 % haben, 15 bis 30 0 C Temperatur und maximal 12 Monate Lagerzeit.

Mögliche Probleme nach dem Löten von OSP-Platinen

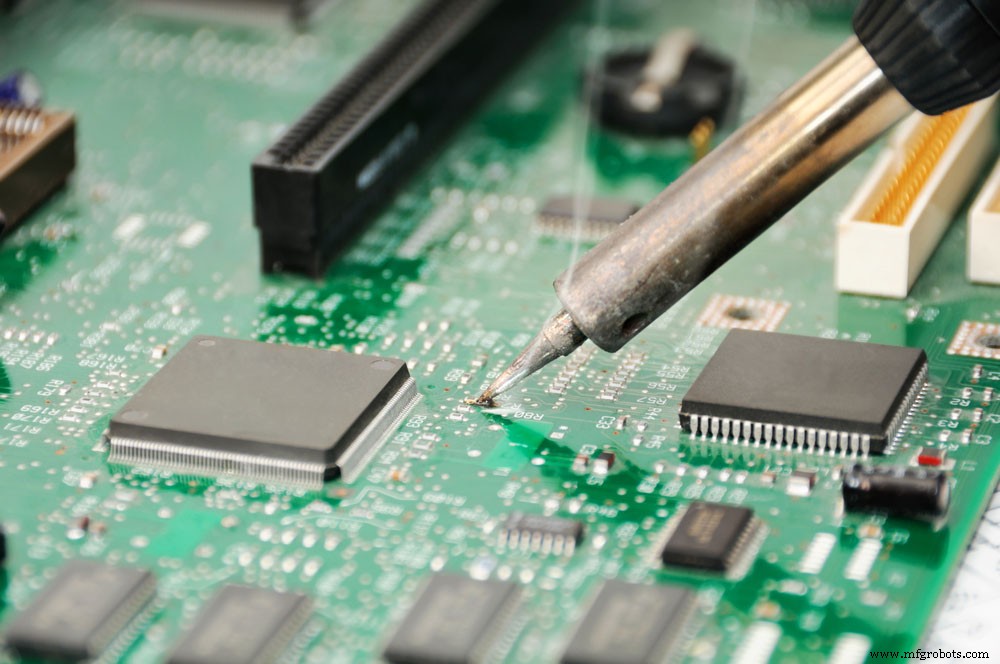

PCB-Löten

Es ist normal, dass sich die Farbe einer OSP-Platine nach dem Löten ändert. Zwei Umstände zeigen jedoch, ob es sich um ein positives Ergebnis oder ein Problem handelt.

Hinweis:Farbveränderungen können durch Konservierungsmitteldicke, anormale Verunreinigungen, Lötzeit oder Mikroätzmenge verursacht werden.

Lötbedingungen

Umstand eins ist eine akzeptable Situation. Dies geschieht normalerweise, wenn Flussmittel Oxidationen beseitigen, wodurch die Lötleistung geschützt wird.

Aber Umstand zwei ist keine gute Situation. Und es bedeutet, dass Sie ein OSP-Board mit kompromittierter Integrität haben. Infolgedessen wird das Flussmittel Oxidationen nicht beseitigen und die Lötleistung wird sich verringern.

Glücklicherweise gibt es bestimmte Maßnahmen, die Sie ergreifen können, um Umstand zwei zu vermeiden. Zu diesen Aktionen gehören:

1. Kontrollieren Sie immer Ihre OSP-Dicke, indem Sie sie innerhalb bestimmter Grenzen halten.

2. Stellen Sie außerdem sicher, dass Sie Ihren Mikroätzprozess auf bestimmte Bereiche beschränken.

3. Beseitigen Sie schließlich alle Verunreinigungen während der Leiterplattenherstellung, um Probleme mit der Lötbarkeit zu vermeiden.

Was ist besser:ENIG, OSP oder HASL

ENIG (Electroless Nickel/Immersion Gold) ist weltweit die beste flache Oberfläche und bleifreie Oberflächenveredelung. Es bietet hervorragende Eigenschaften und Langlebigkeit. Im Vergleich zu anderen Oberflächenveredelungsoptionen ist es jedoch teuer und schwer zu finden.

Andererseits bietet OSP eine kostengünstigere Alternative ohne Leistungseinbußen. Es ist außerdem bleifrei und kann längere Zeit halten.

Schließlich ist HASL (Hot Air Solder Leveling) eine ausgezeichnete Wahl, wenn Sie nichts gegen eine bleihaltige Option haben. Außerdem belastet HASL Leiterplatten mit hohen Schichten, was zu Zuverlässigkeitsproblemen führt.

Aufrundung

Leiterplatte

OSP ist die erste Wahl, wenn Sie eine hervorragende Oberflächengüte wünschen, die kostengünstig und effektiv ist. Es verbindet sich auch hervorragend mit Kupfer und interagiert nicht mit anderen Oberflächen.

OSP-Leiterplatten können schwache Konservierungsmittel enthalten, aber sie stellen kein Problem dar, wenn Sie sie richtig handhaben können.

Sie möchten eine OSP-Leiterplatte herstellen? Bitte zögern Sie nicht uns zu kontaktieren.

Industrietechnik

- Was ist Oberflächenbeschaffenheit? - Einheiten, Symbole und Diagramm

- PCB-Oberflächenveredelungen:HASL, OSP und ENIG

- Von Anfang bis Ende:Die Grundlagen der Oberflächenmessung

- Individuelle Oberflächengütelehren für schwer zugängliche Stellen

- PCB-Oberflächen-stromloses Nickel-Immersion-Gold

- Feinguss-Oberflächenbeschaffenheit

- DIN 1725-1 Güte 3.3211 T4

- Was ist eine Standardbearbeitungsoberflächenbeschaffenheit?

- Durchsteckmontage und Oberflächenmontage:Was ist der Unterschied?

- 9 Tipps zur Vermeidung von Last-Minute-Problemen mit der Oberflächenbeschaffenheit