Warum eine Oberflächenbeschaffenheitstabelle verwenden?

Ein Referenzwerkzeug für Eigenschaften der Metalloberflächenbeschaffenheit

Eine Tabelle der Metalloberflächengüte ist ein Referenzmaterial, das wir bei Metal Cutting manchmal intern als Teil unseres Qualitätssicherungsprozesses verwenden. (Weitere Informationen zu unseren Qualitätsmaßnahmen finden Sie auf der Seite Qualitätsverpflichtung unserer Website.)

Typischerweise bieten diese Diagramme Richtlinien für die Messung von Standardoberflächenbeschaffenheiten, wie z. B.:

- Die verschiedenen verwendeten Parameter

- Die typische Rauheit nach verschiedenen Verarbeitungsverfahren

- Die Umrechnung von einer Einheit wie Mikrozoll (µin) in Mikrometer (oder Mikrometer, µm)

Was sind Standardoberflächenfinishes?

Ein Oberflächenfinish wird allgemein als Maß für die Textur einer Oberfläche beschrieben. Es ist durch die Lage (oder Richtung) des Oberflächenmusters, seine Rauheit und seine Welligkeit gekennzeichnet. Standardoberflächenausführungen enthalten die Merkmale, die häufig in Bezug auf die Bearbeitungsqualitäten verwendet werden, die mit verschiedenen Produktionsmethoden erzielt werden.

Was genau finden Sie, wenn Sie im Internet nach einer „Oberflächengütetabelle“ suchen, und in welchem Verhältnis steht sie zu Standardoberflächengüten auf Metallteilen? Sehen wir uns das genauer an.

Ra und andere Oberflächenfinish-Einheiten

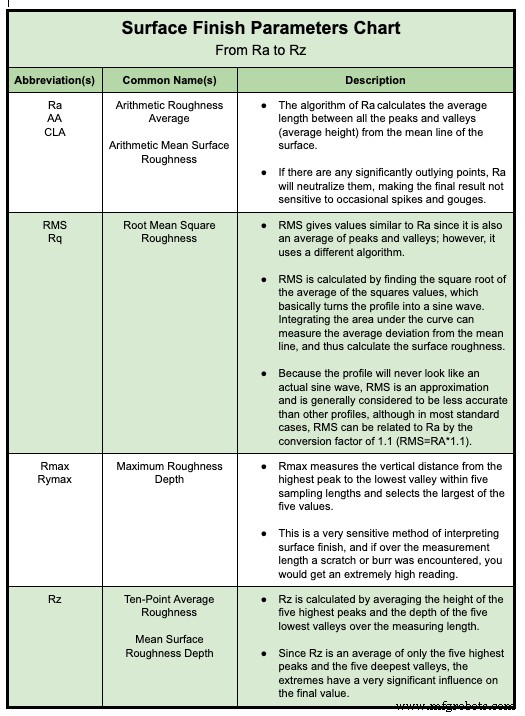

Eine Art von Metalloberflächengütediagramm könnte Oberflächengüteparameter beschreiben — das heißt, die verschiedenen Maßeinheiten und die arithmetischen Berechnungen, die zur Beschreibung der Oberflächenbeschaffenheit verwendet werden. Ein Oberflächengütediagramm wie dieses könnte die folgenden Parameter enthalten:

- Der am häufigsten verwendete Parameter ist Roughness Average (Ra) . Dies ist eine Berechnung der durchschnittlichen Länge zwischen allen Gipfeln und Tälern (oder der durchschnittlichen Höhe) von der Mittellinie der Oberfläche. Da es alle deutlich außerhalb liegenden Punkte neutralisiert, ist Ra unempfindlich gegenüber gelegentlichen Spitzen und Dellen.

- Die mittlere quadratische Rauheit (RMS) ist Ra ähnlich, wird aber im Allgemeinen als Annäherung angesehen und ist daher weniger genau als Ra. RMS wird mit einem Algorithmus berechnet, der die Quadratwurzel aus dem Durchschnitt der Quadrate der Werte findet. Grundsätzlich verwandelt RMS das Oberflächenprofil in eine Sinuswelle und misst die durchschnittliche Abweichung der Kurve von der Mittellinie.

- Maximale Rautiefe (Rmax) misst den vertikalen Abstand von der höchsten Spitze zum niedrigsten Tal innerhalb der Abtastlängen und wählt den größten der gemessenen Werte aus. Als hochempfindliche Methode zur Schätzung der Oberflächenbeschaffenheit ist Rmax anfällig für Grate oder Kratzer, die zu einem höheren Messwert führen, was auf eine rauere Oberfläche in Bezug auf die Gesamtoberfläche hinweist.

- Die mittlere Rauheit (Rz) wird berechnet, indem die Höhe der fünf höchsten Gipfel und die Tiefen der fünf niedrigsten Täler gemittelt werden. Da nur die Extreme betrachtet werden, erzeugt Rz Werte, die tendenziell hoch sind und die durchschnittliche Oberflächenbeschaffenheit möglicherweise nicht genau widerspiegeln.

Bei Metal Cutting testen wir normalerweise auf Ra, und die meisten unserer Kunden fragen danach. Obwohl Ra und RMS manchmal synonym verwendet werden, da ein ungefährer Umrechnungsfaktor RMS =Ra x 1,11 ist , empfehlen wir Kunden, Ra zu verwenden. Es gilt als genauer und ist in der Branche weithin akzeptiert.

Oberflächenrauheitsdiagramme

Eine andere Art von Metalloberflächengüte-Diagramm könnte den durchschnittlichen Bereich der Oberflächenrauheitswerte zeigen die durch verschiedene Arten von Herstellungsverfahren erreicht werden können. Dies ist hilfreich zu wissen, da die Oberflächenbeschaffenheit je nach dem zu ihrer Herstellung verwendeten Bearbeitungsprozess stark variieren kann.

Die Entscheidung zwischen verschiedenen Schneidverfahren ist ein wichtiger Schritt, wenn eine bestimmte Oberfläche Ihrer fertigen Metallteile für den Erfolg Ihrer Anwendung entscheidend ist. Darüber hinaus kann das Erzielen einer bestimmten Oberflächenbeschaffenheit erfordern, dass mehr als ein Verfahren verwendet wird.

Jeder Metallschneideprozess hat seine eigenen Eigenschaften (was Maschinisten „Zeugenspuren“ nennen). Sie können bis zu einem gewissen Grad und mit gewissen Einschränkungen variiert werden, wiederum abhängig vom Prozess.

Wenn es beispielsweise einen Boden gibt, wie glatt eine bearbeitete Oberfläche sein kann, können Sie Polieren verwenden, um eine sehr glatte Oberfläche zu erzielen. Oder Sie können Schleifen verwenden, um eine scharfe Kante oder ein glänzendes Finish zu erzielen.

Sie können nach Oberflächenrauheitstabellen suchen, die die Standardoberflächengüten für verschiedene Metallschneideverfahren wie Trennschleifen, Erodieren oder Oberflächenschleifen sowie Fräsen, Drehen, Läppen oder Polieren vergleichen. Beachten Sie, dass bei der Messung der Oberflächengüte je niedriger die Zahl ist, desto glatter – oder weniger rau – die Oberfläche ist.

Umrechnungen von Oberflächenrauheitseinheiten

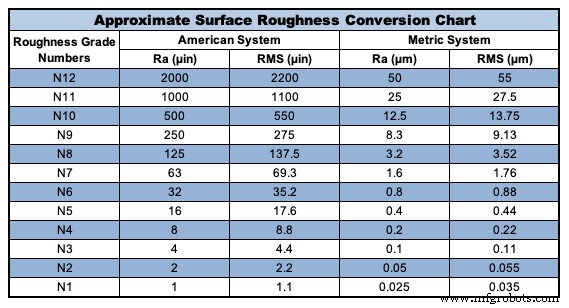

Eine andere Art von Diagramm für die Oberflächengüte von Metallen könnte die Umrechnungen zwischen verschiedenen Einheiten für bestimmte Oberflächenrauheitsgrade zeigen. Das hier gezeigte Diagramm bietet beispielsweise die Umrechnungen zwischen Ra und RMS sowohl in Standard- als auch in metrischen Messsystemen (d. h. in Mikrozoll und Mikron/Mikrometer):

Beachten Sie, dass es sich bei den Umrechnungen der Oberflächenrauheit um Näherungswerte handelt. Das liegt daran, dass Ra und RMS unterschiedliche Dinge messen und nur mit einem Sinuswellenprofil umwandelbar sind – oder wenn die Spitzen und Täler auf der gesamten Oberfläche vollkommen gleich sind, was in realen Umgebungen selten der Fall ist.

Werkzeuge zum visuellen Vergleich von Oberflächenbeschaffenheiten

Jemand, der im Internet nach einer Tabelle mit Standard-Oberflächenbeschaffenheiten sucht, sucht vielleicht tatsächlich nach einem Bild, das zeigt, wie eine bestimmte Oberfläche – sagen wir eine mit einer Rauheit von 63 µin Ra – aussehen sollte.

Hier kommt ein weiteres praktisches Nachschlagewerk ins Spiel:Oberflächengüte-Komparatoren , auch Oberflächenrauhigkeits-Vergleichsplatten genannt .

Komparatoren für die Oberflächengüte sind Inspektionswerkzeuge, die eine Alternative zum mechanischen Testen jedes Teils und zum Erhalten einer tatsächlichen Ra-Messung bieten. Bei mechanischen Tests wird im Allgemeinen eine von zwei Methoden verwendet:

- Ein Profilometer für die Kontaktoberflächenrauheit, das mit einer Sonde entlang der Oberfläche des Teils fährt, um es zu lesen – und das die Oberfläche des Teils zerkratzen oder anderweitig verändern kann

- Ein berührungsloses, zerstörungsfreies Werkzeug, das mithilfe von Interferometrie oder anderer optischer 3D-Messtechnik misst, ohne die Oberfläche des Teils zu berühren

Anstelle dieser mechanischen Werkzeuge können Sie sich jedoch eine Vergleichsplatte ansehen, die zeigt, wie ein Ra von 63 µin (oder 32 µin, 16 µin, 8 µin usw.) im Vergleich zu dem Teil aussieht, das Sie prüfen.

Die Verwendung von Vergleichsgeräten für die Oberflächengüte ist eine schnelle und einfache Methode, um festzustellen, ob ein Teil den Spezifikationen entspricht, indem man es betrachtet, anstatt das Oberflächenprofil physisch zu messen.

Verschiedene Arten von Komparatoren

So wie es unterschiedliche durchschnittliche Oberflächengütebereiche für unterschiedliche Zerspanungsverfahren gibt, gibt es auch unterschiedliche Vergleichsplatten für unterschiedliche Verfahren.

Das liegt zum Beispiel daran, dass ein EDM-geschnittenes Teil das Aussehen von winzigen „Grübchen“ auf der Oberfläche des Endschnitts hat, während ein abrasives Verfahren etwas erzeugt, das wie sehr feine, leicht bogenförmige Linien über der Endschnittfläche aussieht. Selbst der exakt gleiche Ra-Wert kann je nach verwendetem Schneidverfahren sehr unterschiedlich aussehen.

Daher ist es wichtig, sich zu vergewissern, dass Sie auf der Vergleichsplatte den richtigen Prozess sehen.

Einschränkungen von Komparatoren

Darüber hinaus sind Vergleichsplatten nicht hilfreich, wenn Sie zu viel geringeren (glatten) Anforderungen an die Oberflächengüte kommen, wie z. B. 2 µin oder 1 µin Ra. Das liegt daran, dass die Unterschiede zwischen 2 µin und 1 µin Ra (oder weniger) nicht ohne weiteres erkennbar sind, es sei denn, sie werden stark vergrößert.

Wenn Ihre spezielle Anwendung einen kritischen Bereich hat – zum Beispiel muss jedes Teil zwischen 10 µin Ra und 25 µin Ra liegen – dann sind Vergleichsplatten möglicherweise auch nicht die beste Option. In diesen Fällen kann es erforderlich sein, die Teile mechanisch zu testen, um sicherzustellen, dass ihre Oberflächenbeschaffenheit innerhalb des angegebenen Bereichs liegt.

Höchste Standards für die Oberflächenbeschaffenheit

Hier bei Metal Cutting sind die Oberflächenbearbeitungen, mit denen wir uns am häufigsten befassen, der Endschnitt von kleinen, präzisen Metallteilen und die Körperoberfläche entlang des Durchmessers von Rohren und Stangen.

Es ist wichtig, sich daran zu erinnern, dass wenn irgendwo auf einem Teil ein Makel, eine Delle oder ein Kratzer vorhanden ist, dieser möglicherweise nicht in die Gesamtmessung der Oberflächengüte des Teils einbezogen wird. Wir achten jedoch sehr darauf, diese Art von Oberflächendefekten zu minimieren, und in dem Maße, in dem die Oberflächenbeschaffenheit für das Produkt entscheidend ist, können wir bei Bedarf auf Mängel untersuchen.

Typische Ergebnisse für Endschnitte

Unsere abrasive Schneidmethode erzeugt je nach verwendeter Scheibe konservativ einen Endschliff von 32 oder 63 µin Ra oder besser. (Denken Sie daran, je niedriger die Zahl, desto glatter die Oberfläche – also bedeutet „oder besser“ „oder niedriger“.) Wir sagen konservativ und beginnen mit einem hohen Ra-Wert, weil unterschiedliche Metallarten eine entscheidende Rolle dabei spielen, was erreicht werden kann.

Bei einem geläppten Teil erreichen wir typischerweise eine Endschnittoberfläche von 16 µin Ra oder besser. Und unsere besten Ergebnisse sind, wenn wir Teile mechanisch polieren, um Endschnitte so glatt wie 1 µin Ra oder noch glatter zu machen.

Typische Ergebnisse für Körperoberflächen

Wenn sich die Anforderung eines Kunden von der „wie gezeichneten“ Oberfläche des Rohmaterials unterscheidet, kann Metal Cutting das Material schleifen, um die gewünschten Ergebnisse für die Durchmesseroberflächen eines Teils (oder den Körper des Teils) zu erzielen. Typischerweise erreichen wir 8 bis 16 µin Ra durch Schleifen, aber 2 bis 4 µin Ra sind unter bestimmten Umständen möglich.

Wenn wir zum Entgraten trommeln, besteht ein zusätzlicher Vorteil darin, dass es eine Polierwirkung erzeugen kann, die eine noch glattere Oberfläche von 8 µin Ra oder besser erzeugt. Von dort aus können wir mechanische Poliertechniken verwenden, um die Oberflächenbeschaffenheit des Körpers auf weniger als 1 µin Ra zu bringen.

Wenn eine rauere Oberfläche erforderlich ist, können wir Sandstrahlen oder Schleifen verwenden, um absichtlich eine sehr raue Oberfläche zu entwickeln, die möglicherweise 100 µin Ra übersteigt.

(Lesen Sie mehr darüber, wie wir die Anforderungen an die Ra-Oberflächengüte kleiner Metallteile erfüllen.)

So erfüllen Sie Ihre Anforderungen an die Oberflächenveredelung von Metall

Wie Sie den verschiedenen Arten von Metalloberflächengütediagrammen entnehmen können, gibt es verschiedene Oberflächengüteoptionen und verschiedene Möglichkeiten, die Oberflächenrauheit zu betrachten.

Glücklicherweise kann der richtige Partner mit einer Auswahl an Metallschneideverfahren und den verschiedenen Veredelungstechniken, die verwendet werden können, Metallteile herstellen, die Ihre Anforderungen an die Oberflächenbeschaffenheit sowie Ihre anderen kritischen Abmessungsanforderungen erfüllen.

Weitere Informationen finden Sie in unserem Video So vermeiden Sie Probleme mit der Oberflächenbeschaffenheit in letzter Minute.

Industrietechnik

- Wann ist es angebracht, Edelstahlkörnung zu verwenden?

- Was ist Oberflächenrauheit? - Einheit, Diagramm, Messung

- Was ist Oberflächenbeschaffenheit? - Einheiten, Symbole und Diagramm

- Warum Sie eine Netzdrossel verwenden sollten

- Verwendung von Oberflächen zur Bearbeitung komplexer Geometrien

- Von Anfang bis Ende:Die Grundlagen der Oberflächenmessung

- Warum Augmented Reality in der Industrie einsetzen?

- Warum sollten Sie eine Remote Expert-Lösung verwenden?

- Warum eine Stangenlader-Drehmaschine verwenden?

- Was ist eine Standardbearbeitungsoberflächenbeschaffenheit?