Ist Hochgeschwindigkeitsfräsen wirklich „allmächtig“? Ist Drahterodieren also noch sinnvoll?

In den letzten Jahren gab es in der Formenbauindustrie die Stimme, dass Hochgeschwindigkeitsfräsen wird Drahterosion ersetzen , was dazu führt, dass einige Fabrikbesitzer irrationale Entscheidungen treffen, wenn sie in Ausrüstung investieren. Fabriken sollten die Vor- und Nachteile dieser beiden Technologien herausfinden, die geeignete Ausrüstung entsprechend ihren eigenen Verarbeitungsanforderungen auswählen und dem Trend nicht blindlings folgen.

Kann die Entwicklung des Hochgeschwindigkeitsfräsens Wire ersetzen EDM?

Man kann sagen, dass Drahterodieren und Hochgeschwindigkeitsfräsen sind die beiden Hauptverarbeitungsmethoden der Formgebungsverarbeitungstechnologie, und sie haben jeweils ihre Vorteile. Kann angesichts der rasanten Entwicklung der Hochgeschwindigkeitsfrästechnologie der Entwicklungstrend Drahterodieren ersetzen?

Objektiv gesehen ist die Hochgeschwindigkeitsfrästechnik nicht allmächtig. Seine Produktion entsteht aus der Ergänzung der Schwächen der traditionellen Fräs- und Erodiertechnologie. Seine ausgereifte Entwicklung hat sein Anwendungsgebiet allmählich erweitert, jedoch aufgrund der Eigenschaften des Mahlprozesses selbst. Eingeschränkt, es ist unmöglich, EDM in der Formbearbeitung zu ersetzen.

Vorteile und Anwendung des Drahterodierens

Kurz gesagt, die Vorteile des Drahterodierens spiegeln sich hauptsächlich in der Bearbeitung von tiefen Rillen und schmalen Schlitzen, der Bearbeitung von inneren klaren Ecken, der Bearbeitung von klaren Kanten, der Bearbeitung von feinen, komplexen und präzisen Bearbeitungen, der Bearbeitung von tiefen wider Kavitäten etc. sowie die Bearbeitung superharter Werkstoffe Hier fehlen die Möglichkeiten des Hochgeschwindigkeitsfräsens. Es ist ersichtlich, dass EDM bei der Herstellung von Präzisionsformen mit feinen und komplexen Formen einen absoluten Vorteil hat.

Mit der rasanten Entwicklung der Hochgeschwindigkeits-Frästechnologie ist die Nachfrage nach Funkenerosionen für grobe und mittlere Bearbeitungsarten erheblich zurückgegangen. Angesichts der Herausforderungen hat EDM jedoch fortschrittliche numerische Steuerungstechnologie integriert, und der technologische Fortschritt hat es verschiedenen Prozessindikatoren ermöglicht, hohe Werte zu erreichen. Es kann einen Mikrohohlraum mit hochgenauen Kanten und Ecken und einen Spiegeloberflächenbearbeitungseffekt mit einem Ra erzielen Wert von weniger als 0,1 Mikron.

Darüber hinaus haben Technologien wie die Kombination von Drahterodieren und CNC-Fräsen sowie das Pulver-Misch-Erodieren-Großflächenfinish das Anwendungsspektrum des Erodierens erweitert.

Für die Bearbeitung von Teilen mit technischen Anforderungen wie präzise kleine Kavitäten, schmale Schlitze, Nuten und Ecken sollte EDM die erste Wahl sein.

Für die Bearbeitung komplexer Formen, insbesondere wenn es sich um komplexe Oberflächen handelt, die für das Werkzeug schwer zu erreichen sind, hat sich EDM zum bevorzugten Verfahren entwickelt. Bei der Bearbeitung von Teilen, die tiefes Schneiden erfordern, sollte das Hochgeschwindigkeitsfräsen bei Teilen mit einem besonders hohen Seitenverhältnis vermieden werden.

Bei der Bearbeitung von Hightech-Teilen ist die Programmierzeit für die Bearbeitung von Elektroden in der Regel kürzer als die Zeit für die Bearbeitung von Werkstücken beim Hochgeschwindigkeitsfräsen. Bei komplexeren Bearbeitungsanwendungen wird dieser Unterschied deutlicher; und wenn EDM-Endbearbeitung vorgeschrieben ist. In solchen Fällen ist EDM erforderlich, um eine feuergemusterte Oberfläche bereitzustellen.

Erwähnenswert ist, dass es viele Bearbeitungssituationen gibt, die theoretisch durch Hochgeschwindigkeitsfräsen bearbeitet werden können. Aber aufgrund der hohen Kosten von Mikrowerkzeugen und des Risikos, hochharte Stahlteile zu fräsen, ist es besser, Drahterodieren zum einfachen Fräsen von Kupferelektroden zu verwenden, um vorhersagbare EDM-Ergebnisse zu erzielen.

Die Vorteile und Anwendungen des Hochgeschwindigkeitsfräsens

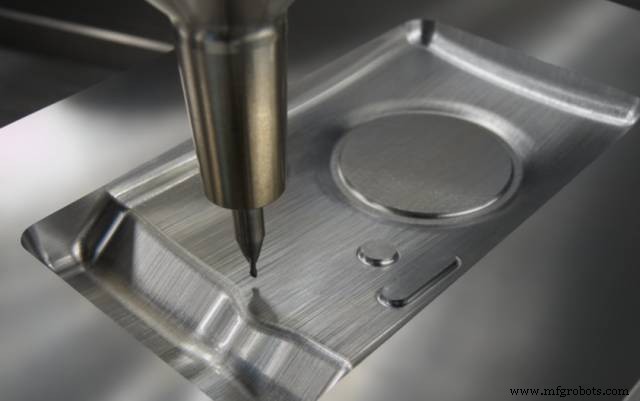

Beim Hochgeschwindigkeitsfräsen werden ein Fräser mit kleinem Durchmesser, eine hohe Geschwindigkeit und ein kleiner Zyklusvorschub verwendet, was die Produktionseffizienz und Bearbeitungsgenauigkeit erheblich verbessert. Gleichzeitig wird aufgrund der geringen Fräskraft die thermische Verformung des Werkstücks reduziert, die Frästiefe ist gering und der Vorschub ist schnell, sodass die Bearbeitung der Oberflächenrauheit gering ist.

Hochgeschwindigkeitsfräsen ist für die Bearbeitung der meisten Formen geeignet. In-Mold-Bearbeitung, Hochgeschwindigkeitsfräsen kann gehärtete Stahlteile mit 60 HRC verarbeiten. Daher ermöglicht das Hochgeschwindigkeitsfräsen das Schneiden nach der Wärmebehandlung, was den Formherstellungsprozess erheblich vereinfacht.

Der traditionelle CNC-Fräsprozess ist: Rohform → Grobfräshohlraum → Wärmebehandlung → Formveredelung → EDM-Hohlraum → Passerschleif- und Polierhohlraum → Oberflächenverfestigungsbehandlung.

Die Verfahren nach der Hochgeschwindigkeitsbearbeitung sind: Grobformbearbeitung → Wärmebehandlung → Formendbearbeitung → Hochgeschwindigkeitsfräsbearbeitung Hohlraum → Oberflächenverstärkungsbehandlung, die elektrische Bearbeitung (relativ gesehen), manuelles Schleifen und andere Prozesse einsparen, den Prozessweg verkürzen und die Bearbeitungsproduktivität erheblich verbessern kann.

Generell sollte bei der Bearbeitung mit hohem Abtrag das Hochgeschwindigkeitsfräsen anstelle des Erodierens eingesetzt werden. Wenn sich das Werkzeug leicht dem Werkstück nähern kann, ist die Form des Bearbeitungsteils offen und das Gehäuse mit einem kleinen Seitenverhältnis ist für das Hochgeschwindigkeitsfräsen geeignet.

Hochgeschwindigkeitsfräsen eignet sich sehr gut für die Herstellung von Elektroden. Die Elektroden des herkömmlichen Fräsens müssen von Hand poliert werden, und die Konsistenz ist schlecht, was die Qualität des EDM beeinträchtigt. Elektroden für das Hochgeschwindigkeitsfräsen erfordern praktisch kein manuelles Polieren und Schrupp- und Schlichtelektroden erzielen eine nahezu perfekte Konsistenz. Gleichzeitig können durch Hochgeschwindigkeitsfräsen Elektroden mit dünnen Wänden und komplexeren Formen bearbeitet werden.

Doch egal wie sich das Hochgeschwindigkeitsfräsen entwickelt, es ist durch seinen Mechanismus begrenzt. Selbst wenn die fünfachsige Bearbeitung mit einem Rotationswerkzeug verwendet wird, kann die Form des Freiwinkels nicht bearbeitet werden. Für die tiefe Kavität und schmale Nut ist der Effekt aufgrund der unzureichenden Steifigkeit des Werkzeugs nicht ideal.

Die Fusionsentwicklung von Draht EDM und Hochgeschwindigkeitsfräsen

Mit der heutigen rasanten Entwicklung des Hochgeschwindigkeitsfräsens ist der Entwicklungsraum des EDM bis zu einem gewissen Grad zusammengedrückt worden. Gleichzeitig hat das Hochgeschwindigkeitsfräsen auch einen größeren technologischen Fortschritt in die Funkenerosion gebracht. Beispielsweise wird durch die Verwendung von Hochgeschwindigkeitsfräsen zur Herstellung von Elektroden die Anzahl der Elektrodendesigns aufgrund der Realisierung einer kleinflächigen Bearbeitung und qualitativ hochwertiger Oberflächenergebnisse stark reduziert.

Darüber hinaus kann die Verwendung von Hochgeschwindigkeitsfräsen zur Herstellung von Elektroden die Produktionseffizienz auf ein neues Niveau verbessern und die hohe Präzision der Elektroden sicherstellen, so dass auch die Genauigkeit des Drahterodierens verbessert wird. Wenn der größte Teil der Bearbeitung der Kavität durch Hochgeschwindigkeitsfräsen erfolgt, wird EDM nur als Hilfsmittel verwendet, um die Ecken zu säubern und die Kanten zu beschneiden, damit das Aufmaß gleichmäßiger und geringer ist.

Die Entwicklung von Drahterodieren und Hochgeschwindigkeitsfräsen ist harmonisch und komplementär. Die Entwicklung der Hochgeschwindigkeits-Frästechnologie fördert die Entwicklung der EDM-Technologie und liefert auch einen neuen Impuls für ihre Entwicklung. Es gibt eine unersetzliche Rolle zwischen ihnen, und die beiden sollten ihre Stärken nutzen und Schwächen vermeiden. Die Kombination dieser beiden Technologien kann die perfekte Verarbeitungslösung für die Herstellung hochkomplexer, hochpräziser Formen bieten.

Industrietechnik

- Erkunden von Nischen mit neuen EDM-Technologien

- 5 Vorteile und Anwendungen von Drahterodiermaschinen

- Einführung in das Drahtschneiden

- Was ist ein CNC-Drahtschnitt?

- Der mythische EDM-Cutter

- Ultimative Drahterodiermaschine in Taiwan

- Was bewirkt CNC-EDM-Drahtschneiden?

- Was ist EDM-Fertigung?

- Mein Lieblings-CNC-EDM für die Bearbeitung

- Vor- und Nachteile des Drahterodierens