Elemente, die bei der BGA-Montageprozessfähigkeit sorgfältig berücksichtigt werden sollten

Die BGA-Montage (Ball Grid Array) ist vollständig kompatibel mit der Lötmontagetechnologie. Der Pitch von BGA im Chipmaßstab kann 0,5 mm, 0,65 mm oder 0,8 mm betragen, und Kunststoff- oder Keramik-BGA-Komponenten weisen einen größeren Pitch wie 1,5 mm, 1,27 mm und 1 mm auf. BGA-Gehäuse mit feinem Abstand werden leichter beschädigt als ICs (integrierte Schaltkreise) mit Pin-Gehäusen, und BGA-Komponenten ermöglichen eine selektive Reduzierung von Kontaktpunkten, um die spezifischen Anforderungen an I/O-Pins zu erfüllen. Als Spitzentechnologie, die in der SMT-Montage (Surface Mount Technology) angewendet wird, sind BGA-Gehäuse schnell zu einer bedeutenden Auswahl geworden, die der Fine-Pitch- und Ultra-Fine-Pitch-Technologie entspricht und eine hochdichte Verbindung mit einer zuverlässigen Montagetechnologie erreicht, was dazu führt die immer mehr Anwendungen dieser Art von Paketen.

Anwendung eines Röntgentomographie-Inspektionsgeräts in der BGA-Montage

Die meisten Hersteller von Leiterplatten (Leiterplatten) und Elektronikhersteller haben keine allzu große Notwendigkeit bemerkt, Röntgeninspektion in ihrem Herstellungsprozess anzuwenden, bis BGA-Komponenten in der Elektronikmontage eingesetzt werden. Herkömmliche Prüfmethoden wie MVI (manuelle Sichtprüfung) und elektrische Prüfung einschließlich MDA (Fertigungsfehleranalyse), ICT (In-Circuit-Test) und Funktionsprüfung wurden als ausreichend angesehen. All diese Inspektionsmethoden scheitern jedoch daran, versteckte Lötstellenprobleme wie Hohlräume, Kaltlöten und schlechte Lötzinnhaftung zu finden. Das Röntgeninspektionssystem ist eine Art Inspektionswerkzeug, das nachweislich in der Lage ist, verborgene Lötstellen zu inspizieren und dabei hilft, den Herstellungsprozess einzurichten und zu steuern, den Prototyp zu analysieren und den Prozess zu bestätigen. Im Gegensatz zu MDA, ICT und AOI (Automated Optical Inspection) ist das Röntgeninspektionssystem in der Lage, Kurzschlüsse, Unterbrechungen, Hohlräume und die Ausrichtung von BGA-Lötkugeln zu bestätigen, die Prozessqualität zu überwachen und sofortige Rückmeldungsdaten für SPC (statistische Prozesskontrolle) bereitzustellen. mit hoher Fertigungseffizienz.

Röntgentomographie-Inspektionsgeräte können Tomographiebilder erzeugen, indem sie Bilder von Lötstellen aufnehmen, die in der Lage sind, eine automatische Lötstellenanalyse und ein Echtzeit-Tomographie-Scannen zu implementieren. Darüber hinaus können sie innerhalb weniger Sekunden oder 2 Minuten genaue Vergleichsanalysen an allen Lötstellen von Komponenten auf beiden Seiten der Leiterplatte durchführen, was zu einer Schlussfolgerung führt, ob Lötstellen qualifiziert sind oder nicht.

BGA-Montageprozess und Variationsquelle

Um das Röntgenprüfsystem effektiver zu nutzen, müssen die Kontrollparameter des BGA-Montageprozesses und die Einschränkungen der Parameterkontrolle geklärt werden. Der BGA-Montageprozess entspricht der folgenden Reihenfolge:

Wenn eutektische Lötkugeln von BGA-Komponenten während des Montageprozesses in Lötpaste montiert werden, werden ihre Positionen normalerweise durch Selbstausrichtung von flüssigem Lötzinn korrigiert. Daher scheint die Montagepräzision nicht so wichtig zu sein wie bei Fine-Pitch-Lead-Komponenten, und die führende Steuerungsphase in der BGA-Komponenten-Montagetechnologie ist das Lötpastendrucken und das Reflow-Löten. Darüber hinaus sind Variationen in Form und Größe von Lötstellen auch mit vielen anderen Elementen verbunden.

Es ist fast unmöglich, alle Variationen zu eliminieren, daher ist der Schlüsselpunkt bei der Steuerung des Fertigungsprozesses die Reduzierung der Variationen in jeder Fertigungsphase. Der Einfluss unterschiedlicher Variationen auf Endmontageprodukte sollte sorgfältig analysiert und quantitativ aufbereitet werden. Unter Berücksichtigung des gesamten Prozesses von den BGA-Komponenten bis zum Leiterplattenbestückungsprozess sind die wichtigsten Elemente, die die Lötstellenqualität beeinflussen, folgende:

1. Volumen der Lotkugeln;

2. BGA-Komponenten-Pad-Größe;

3. PCB-Pad-Größe;

4. Lotpastenvolumen;

5. BGA-Bauteilverformung während des Reflow-Lötprozesses;

6. Leiterplattenverformung im BGA-Montagebereich während des Reflow-Lötprozesses;

7. Genauigkeit der Montageplatzierung;

8. Reflow-Löttemperaturkurve.

Unabhängig davon, welche Art von Inspektionsgerät verwendet wird, muss eine Grundlage vorhanden sein, um zu beurteilen, ob Lötstellen qualifiziert sind oder nicht. IPC-A-610C regelt die Definition von Akzeptanzkriterien von BGA-Lötverbindungen in 12.2.12 Punkt. Hervorragende BGA-Lötverbindungen müssen glatt, rund, mit klaren Kanten und ohne Hohlräume sein. Durchmesser, Volumen, Graustufen und Kontrast sollten für alle Lötstellen gleich sein, wobei die Position ausgerichtet und keine Verschiebung oder Verdrehung vorhanden ist.

Fähigkeit des BGA-Montageprozesses

In der folgenden Erörterung wird als Beispiel ein Typ eines BGA-Bauteils verwendet. Bei dieser Art von BGA-Komponenten handelt es sich um PBGA-Komponenten (Plastic Ball Grid Array) mit 520 Pins und einer Größe von 2 "x 2", die eutektische Lötkugeln aufweisen und No-Clean-Flussmittel nutzen. Eine 6-Sigma-Prozessfähigkeitsanalyse wird implementiert, um die Genauigkeit der BGA-Platzierung, die Wahrscheinlichkeit des Auftretens von Unterbrechungen an Lötstellen und Kurzschlüssen zu belegen. Die Annahmen vor der Berechnung sind:

a. Auf BGA-Komponenten-Pad oder PCB-Pad finden keine Änderungen statt;

b. BGA-Bauteile unterliegen keiner Verformung (Reflow-Lötprozess);

c. Die durchschnittliche Abweichung errechnet sich aus dem durchschnittlichen Lötstellenvolumen nach dem Reflow-Löten;

d. Es wird angenommen, dass das Gewicht der BGA-Komponente durch Flotage und Oberflächenspannung ausgeglichen wird;

e. Pad und eutektische Lotkugeln sollten eine gute Lötbarkeit aufweisen;

f. Alle Verteilungen sind Normalverteilungen.

• BGA-Platzierung

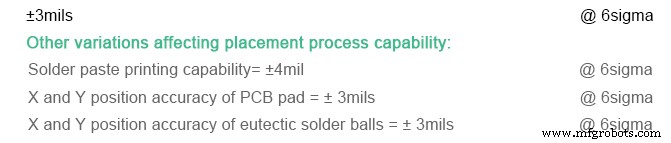

Standard-SMT-Ausrüstung wird verwendet, um BGA-Komponenten zu montieren. Herkömmliche Montagegeräte sind in der Lage, eutektische BGA-Lötkugelbilder zu erkennen, wobei die Möglichkeiten des Platzierungsprozesses wie folgt abgedeckt werden:

Basierend auf den obigen Daten beträgt die maximale Platzierungsabweichung 6,53 mil, wenn die Prozessfähigkeit 6 Sigma beträgt. Da der Durchmesser des Pads 28 mil beträgt, kann die Platzierungsabweichung bei der Selbstausrichtung der Komponenten vernachlässigt werden, die sich aus der Oberflächenspannung beim Schmelzen der Lötpaste ergibt. Der Platzierungsprozess für BGA-Komponenten entspricht dem 6-Sigma-Niveau.

• Lötstellen mit Unterbrechungen

Der Montageprozess neigt dazu, offene Lötstellen aufgrund eines unzureichenden Kollabierens der eutektischen Lötkugeln zu sehen. Bei PBGA mit 520 Pins sind eutektische Lotkugeln Kugeln mit einem Durchmesser von 30 mil, deren Standardabweichung 500 mil 3 beträgt (mit beteiligtem Volumen) und das Volumen ist auf 14.130 Millionen 3 reguliert . Der Durchmesser des BGA- und PCB-Pads beträgt 28 mil, die Lötpastendicke 6 mil. Daher beträgt die durchschnittliche Höhe der BGA-Lötkugelkante ungefähr 24 mils. In Bezug auf die 6-Sigma-Fähigkeit, die Schwankungen des Lotkugelvolumens widerspiegelt,

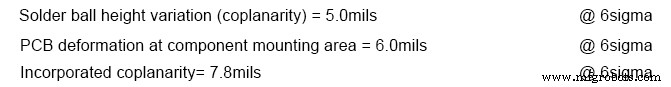

Nach dem Reflow-Löten beträgt die Höhe des Lötverbindungsträgers, bestimmt durch das durchschnittliche Volumen der Lötstellen, 19 mils. Da die Prozessfähigkeit auf 6 Sigma eingestellt ist, wird die Lötpastendicke mit 4 bis 8 mil gemessen. Darüber hinaus werden BGA-Lötkugeln für 3 mils in Lötpaste kollabiert, was zu den folgenden berechneten Daten führt:

Mindestdicke der Lötpaste unter den Lötkugeln =3 mils

Mindestkollaps =7 mils

Minimum eingebaut Zusammenbruch =10 Mils

Mindestsicherheitsabweichung, die erzeugt wird, um Unterbrechungen zu verhindern =2,2 Mils

Wenn die obigen Variationen in bestimmten Bereichen kontrolliert werden können, kann der BGA-Reflow-Lötprozess 6 Sigma erreichen.

Leider führt die Verformung an BGA-Bauteilen und Leiterplatten normalerweise zu einer Höheninkonsistenz der Lötverbindung während der BGA-Reflow-Lötmontage. BGA-Komponenten und PCB-Pad weisen Unterschiede auf, die zu Prozessabweichungen führen. Alles in allem kommt es trotz Berücksichtigung aller Variationen immer noch zu offenen Lötstellen. Somit kann das Röntgeninspektionssystem verwendet werden, um eine Fehlerinspektion an offenen Lötstellen durchzuführen.

• Lötstellenüberbrückung (Kurzschlüsse)

Mit der gleichen Methode kann der Einfluss von Kurzschlüssen an Lötstellen auf die Bestückungsfähigkeit abgeschätzt werden. Die Lötstellen unterscheiden sich im Durchmesser und gemessene Daten zeigen, dass das Verbindungsvolumen jeder Lötstelle im Bereich von 12800 bis 19250 mils 3 liegt unter 6sigma Prozessfähigkeit. Infolgedessen beträgt die Höhe der minimalen Lötverbindungsunterstützung 15 mil und der maximale Lötverbindungsdurchmesser kann bis zu 38,5 mil betragen. Bei BGA-Bauteilen mit einem Pitch von 50 mil kommt es kaum zu Lötstellenbrücken.

Statistische Prozesskontrollanalyse

Eine effektive Steuerung des BGA-Montageprozesses führt zu weniger Schwankungen bei Lötverbindungen. Im praktischen Montageprozess führen jedoch die folgenden Variationen normalerweise zu Prozessschwankungen, die eine konsequente Überwachung erfordern.

1. Lotpastenhöhe und -volumen;

2. Durchmesser des seitlichen Anschlusses der BGA-Bauteile;

3. Durchmesser des seitlichen Anschlusses des PCB-Pads;

4. Zentraler Klebedurchmesser der Anschlüsse;

5. Hohlraumgröße und Häufigkeit;

6. Zinnkugeln.

Die Lötpastendicke kann mit Röntgeninspektionsgeräten überwacht werden, und Prozessvariationen können innerhalb eines bestimmten Niveaus basierend auf der Form und Konsistenz der Lötstelle kontrolliert werden.

Artikel geschrieben von PCBCart-Redakteurin Dora Yang, ursprünglich veröffentlicht in der Mai-Ausgabe 2018 des SMT007-Magazins.

PCBCart handhabt die BGA-Montage professionell

PCBCart bietet seit vielen Jahren PCB-Montageservice an, wir haben reiche Erfahrung im BGA-Montageprojekt. Wir können BGA-Abstände von 0,4 mm oder mehr verarbeiten, und unsere BGA-Kugelzahl liegt zwischen 2 und 50. Wenn Ihre PCB-Bestückungsanforderung eine BGA-Montage beinhaltet, können Sie uns gerne hier für eine praktische und kostengünstige Lösung erreichen. Oder klicken Sie auf die Schaltfläche unten, um eine PCBA-Angebotsanfrage zu senden. Wir werden uns so schnell wie möglich mit den Kosten für die kundenspezifische Leiterplattenmontage und der Lösung bei Ihnen melden.

Hilfreiche Ressourcen

• Eine kurze Einführung in BGA-Gehäusetypen

• Eine Einführung in die BGA-Gehäusetechnologie

• Faktoren, die die Qualität der BGA-Montage beeinflussen

• PCBCarts Produktionsservice aus einer Hand Umfasst die Leiterplattenherstellung, die Beschaffung von Komponenten und die schlüsselfertige Montage

Industrietechnik

- Ultraschallbearbeitung (USM):Mechanik, Prozessparameter, Elemente, Werkzeuge und Eigenschaften

- Multifunktionale Werkzeuge, die alle Werkstätten haben sollten

- 4 Branchen, die Asset Tracking nutzen sollten

- PCB-Montageprozess:6 Dinge, die Sie wissen müssen

- Wie verbessert man den Kunststoffanodisierungsprozess?

- Der Prozess einer Leiterplattenbestückung

- Leiterplattenbestückung – Wie wird sie hergestellt?

- Praktiken, die für eine fehlerfreie Leiterplattenmontage sorgen

- Wichtige Faktoren, die für die Auslagerung eines Montageprozesses für den Kartonbau zu berücksichtigen sind

- Schritt-für-Schritt-Prozess der bleifreien Leiterplattenmontage