Elemente, die die charakteristische Impedanz von PCB und Lösungen beeinflussen

Um mit den Entwicklungsanforderungen wie Miniaturisierung, Digitalisierung, Hochfrequenz und Mehrfachfunktionen kompatibel zu sein, bestimmen Metalldrähte auf PCBs (Printed Circuit Boards) als Verbindungselemente in elektronischen Geräten nicht nur die Öffnung des Stromflusses, sondern spielen auch eine Rolle als Signalübertragungsleitungen. Mit anderen Worten, elektrische Tests, die auf Leiterplatten implementiert werden, die für die Übertragung von Hochfrequenzsignalen und digitalen Hochgeschwindigkeitssignalen verantwortlich sind, müssen einerseits das Ein-, Ausschalten und Kurzschließen von Schaltkreisen bestätigen. Es sollte andererseits auch festlegen, dass die charakteristische Impedanz niemals über den geregelten Bereich hinausgehen darf. Kurz gesagt, eine Leiterplatte wird niemals die Anforderungen erfüllen, wenn nicht beide Anforderungen erfüllt sind.

Die von PCBs bereitgestellte Schaltungsleistung muss sicherstellen, dass während des Signalübertragungsprozesses keine Reflexion stattfindet; Signale bleiben integriert; Übertragungsverlust mit erreichter Impedanzanpassung reduziert werden. Folglich können Übertragungssignale ohne Interferenz oder Rauschen integral, zuverlässig und genau erreicht werden. Dieser Artikel konzentriert sich auf die Steuerung der charakteristischen Impedanz von Multilayer-Leiterplatten mit Mikrostreifenstruktur.

Oberflächenmikrostreifen und charakteristische Impedanz

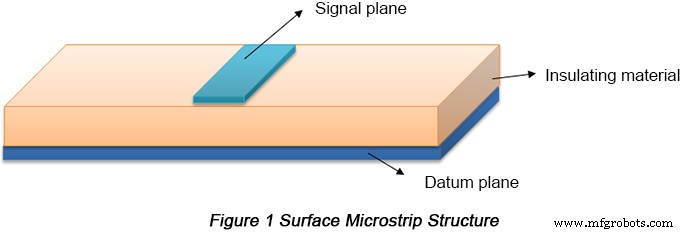

Mit hoher charakteristischer Impedanz wurde Oberflächenmikrostreifen in der Leiterplattenherstellung weit verbreitet. Eine Signalebene wird als Außenschicht festgelegt, die die Impedanz steuert, und Isoliermaterial, das verwendet wird, um die Signalebene und ihre benachbarte Bezugsebene zu trennen, was im Bild unten deutlich zu sehen ist.

Die charakteristische Impedanz kann durch die Formel ermittelt werden: .

.

wobei Z0 bezieht sich auf den Wellenwiderstand; εr zur Dielektrizitätskonstante des Isoliermaterials; h zur Dicke des Isoliermaterials zwischen Leiterbahnen und Bezugsebene; w auf die Breite der Spuren; t bezieht sich auf die Dicke der Spuren. Die folgende Abbildung zeigt deutlich die Bedeutung der einzelnen Parameter.

Basierend auf der oben angezeigten Formel kann gefolgert werden, dass Elemente, die den Wellenwiderstand beeinflussen, umfassen:

a. Dielektrizitätskonstante des Isoliermaterials (εr );

b. Dicke des Isoliermaterials (h);

c. Breite der Spuren (w);

d. Dicke der Spuren (t).

Es kann ferner geschlussfolgert werden, dass die charakteristische Impedanz eng mit dem Substratmaterial (CCL-Material) zusammenhängt. Daher müssen bei der Auswahl des Substratmaterials viele Überlegungen angestellt werden.

Dielektrizitätskonstante und ihre Auswirkungen

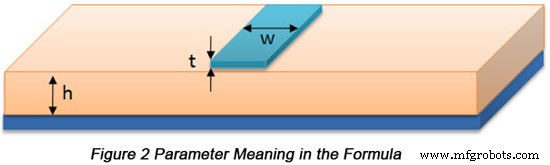

Die Dielektrizitätskonstante des Materials wird von Materialherstellern gemessen, wenn die Frequenz unter 1 MHz fällt. Auch gleichartige Materialien können sich bei unterschiedlichen Herstellern aufgrund unterschiedlicher Harzanteile voneinander unterscheiden. Nehmen Sie als Beispiel Epoxid-Glasgewebe. Die Beziehung zwischen der Dielektrizitätskonstante des Epoxid-Glasgewebes und der Frequenz kann in der folgenden Abbildung zusammengefasst werden.

Offensichtlich sinkt die Dielektrizitätskonstante mit der Verbesserung der Frequenz. Daher sollte die Dielektrizitätskonstante des Isoliermaterials gemäß der Betriebsfrequenz des Materials bestimmt werden, und der Durchschnittswert kann die üblichen Anforderungen erfüllen. Die Übertragungsgeschwindigkeit von Signalen nimmt mit steigender Dielektrizitätskonstante ab, sodass die Dielektrizitätskonstante verringert werden muss, wenn eine hohe Signalübertragungsgeschwindigkeit erforderlich ist. Außerdem muss für eine hohe Übertragungsgeschwindigkeit ein hoher Wellenwiderstand gewährleistet werden, der dann auf Material mit niedriger Dielektrizitätskonstante angewiesen ist.

Breite und Dicke der Spuren

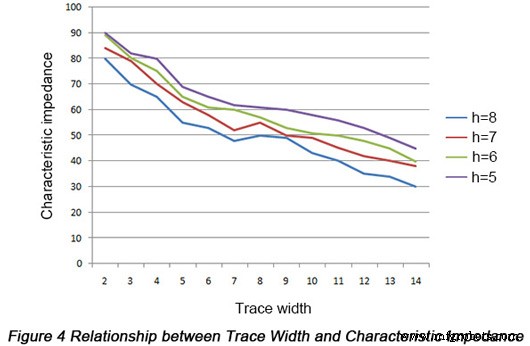

Die Leiterbahnbreite ist eines der einflussreichsten Elemente, die die charakteristische Impedanz beeinflussen, und Abbildung 4 unten zeigt die Beziehung zwischen der charakteristischen Impedanz und der Leiterbahnbreite.

Basierend auf Abbildung 4 kann geschlussfolgert werden, dass sich die Impedanz bei einer Änderung der Leiterbahnbreite um 0,025 mm danach um 5 bis 6 Ohm ändert. Wenn jedoch in der praktischen Leiterplattenherstellung Kupferfolie mit einer Breitentoleranz von 18 μm als Signalebene zur Steuerung der Impedanz ausgewählt wird, beträgt die zulässige Leiterbahnbreitentoleranz ±0,015 mm. Wenn Kupferfolie mit einer Breitentoleranz von 35 μm ausgewählt wird, beträgt die zulässige Spurbreitentoleranz ±0,003 mm. Zusammenfassend führt eine Änderung der Leiterbahnbreite zu einer dramatischen Änderung der Impedanz. Die Leiterbahnbreite wird von Designern basierend auf mehreren Designanforderungen entworfen und sollte nicht nur die Anforderungen der Stromkapazität und des Temperaturanstiegs erfüllen, sondern auch die Leitungsimpedanz auf einen erwarteten Wert bringen. Daher muss sichergestellt werden, dass die Spurbreite mit den Konstruktionsanforderungen kompatibel ist und innerhalb der zulässigen Toleranz liegt.

Die Leiterbahndicke muss auch entsprechend der erforderlichen Stromkapazität und dem zulässigen Temperaturanstieg bestimmt werden. In der Fertigung beträgt die Schichtdicke im Allgemeinen durchschnittlich 25 μm. Die Leiterbahndicke ist gleich der Summe aus Kupferfoliendicke plus Beschichtungsdicke. Es sollte beachtet werden, dass die Spurenoberfläche vor dem Galvanisieren gereinigt werden muss, damit Verunreinigungen beseitigt werden können. Andernfalls leidet die Leiterbahndicke möglicherweise unter Unebenheiten, was sich dann auf die charakteristische Impedanz auswirkt.

Dicke des Isoliermaterials

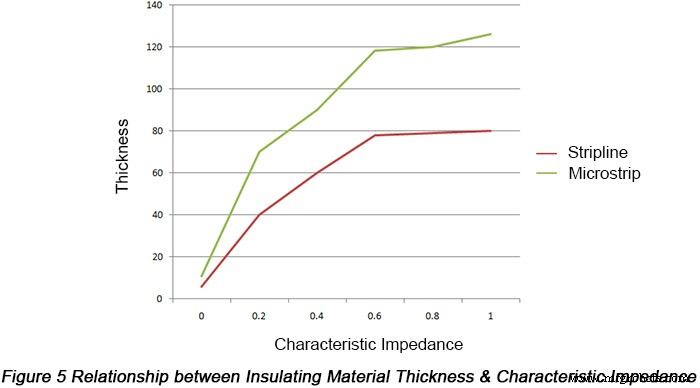

Basierend auf der oben eingeführten Formel zur Berechnung der charakteristischen Impedanz kann gefolgert werden, dass die charakteristische Impedanz direkt proportional zum natürlichen Logarithmus der Dicke des Isoliermaterials (h) ist. Je größer danach "h" wird, desto größer wird "Z0 Daher ist die Isoliermaterialdicke auch ein entscheidendes Element, das die charakteristische Impedanz bestimmt. Da die Leiterbahnbreite und die Dielektrizitätskonstante des Materials vor der Herstellung bestimmt wurden und die Leiterbahndicke als solider Wert angesehen werden kann, ist dies eine primäre Methode zur Kontrolle charakteristische Impedanz durch Steuerung der Laminierungsdicke Die Beziehung zwischen Leiterbahndicke und charakteristischer Impedanz kann in der folgenden Abbildung zusammengefasst werden.

Aus dieser Abbildung lässt sich ablesen, dass sich bei einer Dickenerhöhung um 0,025 mm die charakteristische Impedanz um 5 bis 8 Ohm ändert. Im Leiterplattenherstellungsprozess werden jedoch möglicherweise große Änderungen durch eine Änderung der einzelnen Laminatdicken verursacht. Tatsächlich wird Prepreg mit verschiedenen Arten als Isoliermaterial bei der Herstellung ausgewählt und die Dicke kann durch die Anzahl der Prepregs bestimmt werden. Nehmen Sie als Beispiel Mikrostreifen. Abbildung 3 kann verwendet werden, um die Dielektrizitätskonstante des Isoliermaterials basierend auf der entsprechenden Arbeitsfrequenz zu bestimmen, wonach die charakteristische Impedanz ermittelt werden kann. Danach kann anhand der Leiterbahnbreite und des berechneten Wellenwiderstandswertes aus Bild 4 die Dicke des Isoliermaterials ermittelt werden, anhand derer anhand der Dicke von CCL und Kupferfolie auf Art und Anzahl der Prepregs geschlossen werden kann.

In Übereinstimmung mit 5 oben wird gezeigt, dass die Mikrostreifenstruktur eine höhere charakteristische Impedanz aufweist als die Streifenleitungsstruktur mit Isoliermaterial mit der gleichen aufgebrachten Dicke. Infolgedessen ist die Mikrostreifenstruktur die bevorzugte Hochfrequenz- und Hochgeschwindigkeits-Digitalsignalübertragung. Darüber hinaus steigt die Charakteristik mit der Verbesserung der Dicke des Isoliermaterials. Bei Hochfrequenzschaltungen mit strengem Wellenwiderstand muss die CCL-Isoliermaterialdicke daher eine strenge Toleranz von in der Regel höchstens 10 % einhalten. Bei Mehrschichtplatten ist die Dicke des Isoliermaterials jedoch auch ein Herstellungsparameter und sollte daher ebenfalls streng kontrolliert werden.

Zusammenfassend kann gesagt werden, dass selbst eine geringfügige Änderung in Bezug auf Leiterbahnbreite, Leiterbahndicke, Dielektrizitätskonstante und Dicke des Isoliermaterials zu einer Änderung des Wellenwiderstands führen kann. Abgesehen von diesen Elementen ist es eng mit weiteren Elementen verbunden. Daher ist es für Hersteller von großer Notwendigkeit, sich der Elemente, die Änderungen der charakteristischen Impedanz hervorrufen, vollständig bewusst zu sein und die Herstellungsparameter so anzupassen, dass die charakteristische Impedanz in einem akzeptablen Bereich gehalten werden kann.

PCBCart ist in der Lage, Leiterplatten mit einer kontrollierten Impedanztoleranz im Bereich von ±5 % bis ±10 % herzustellen. Möchten Sie wissen, wie viel es kostet, Ihr individuelles Design in echte Boards zu bringen? Verwenden Sie unseren Online-PCB-Preisrechner, um Ihren PCB-Preis innerhalb von Sekunden zu ermitteln.

Hilfreiche Ressourcen:

• Impedanzkontrolle beim PCB-Design von digitalen Hochgeschwindigkeitsschaltungen

• Impedanzkontrolle von Vias und ihr Einfluss auf die Signalintegrität im PCB-Design

• Überlegungen zum Impedanzdesign für starrflexible PCB

• PCB-Fertigungsservice mit vollem Funktionsumfang von PCBCart – Mehrere Mehrwertoptionen

• Erweiterter PCB-Bestückungsservice von PCBCart – ab 1 Stück

Industrietechnik

- Valenz und Kristallstruktur

- Überprüfung von R, X und Z (Widerstand, Reaktanz und Impedanz)

- PCB Masling und Delaminierung

- Leitfaden zur Auswahl von PCB-Materialien

- Niedertemperatur-PCB-Material

- Auswirkung von schlecht ausgeführten, mit Lötmasken verschlossenen Vias auf Via-Kupfer von PCB und Lösungen

- Rückschläge und Lösungen im HF-PCB-Design

- Hochgeschwindigkeits-PCB-Design-Herausforderungen zur Signalintegrität und ihre Lösungen

- Impedanzkontrolle von Vias und ihr Einfluss auf die Signalintegrität im PCB-Design

- PCB Testing:Ein Fokus auf In-Circuit und Functional Testing