Urethan-Gussvorteile von Prototypen bis zur Produktion

Urethan-Gussvorteile von Prototypen bis zur Produktion

Den Weg zur Produktion zu bestimmen, ist eine große Herausforderung für Designer, Ingenieure und Produktentwicklungsteams. Die langen Vorlaufzeiten, Kosten und Designgrenzen traditioneller Herstellungsmethoden können kreative, innovative Konzepte, Budgets und Zeitpläne ersticken.

Bei Stratasys Direct Manufacturing bieten wir eine traditionelle Produktionsmethode, Urethanguss, mit proprietären Weiterentwicklungen an, um diese Probleme früh im Produktentwicklungszyklus anzugehen.

Unser Urethan-Gießverfahren ergibt starke und stabile Komponenten, die sich ideal für eine Vielzahl von Anwendungen eignen.

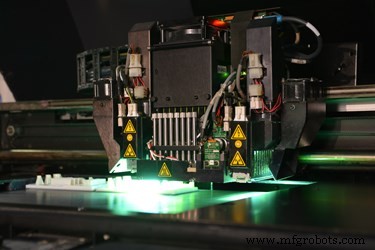

Unser Gießprozess beginnt mit einem 3D-gedruckten Urmuster, das mit unseren schnellsten Technologien, Stereolithographie und PolyJet, erstellt wurde. Hochwertiges Silikon wird über das Muster gegossen und vor dem Entfernen des Musters aushärten gelassen. Polymer wird in den Hohlraum eingespritzt, der vom Muster übrig bleibt, und das Gussteil verfestigt sich und durchläuft eine proprietäre Reihe von kontrollierten Schritten, die Hitze und Druck beinhalten, was zu einer höheren Ausbeute und einem qualitativ hochwertigeren Output für jede produzierte Form führt.

Der Urethanguss bei Stratasys Direct Manufacturing beginnt mit einem 3D-gedruckten Urmodell, das fertig gestellt und qualitätsgeprüft ist, bevor eine Form gegossen wird.

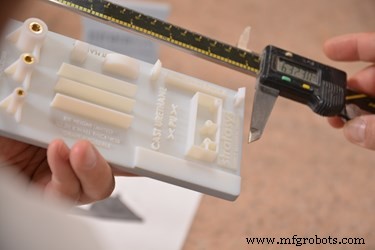

Unser Urethan-Gießverfahren ergibt starke und stabile Komponenten, die sich ideal für eine Vielzahl von Anwendungen eignen. Unsere Urethanmaterialien wurden im eigenen Haus mitentwickelt, um verbesserte mechanische und physikalische Eigenschaften zu erzielen. Die resultierenden fortschrittlichen Formeleigenschaften führen zu Gussteilen, die genau und stark sind und die Kundenanforderungen in Bezug auf Entflammbarkeit UL 94 VO, Schlagtests und MRT-Bildgebung erfüllen.

Beseitigung der Werkzeugkosten

Häufig verwenden Ingenieure gegossene Urethane, wenn sie schnell kleinere Mengen entwickeln müssen und sich über langfristige Mengen für den Markt nicht sicher sind und daher die erheblichen Kapitalinvestitionen in Produktionswerkzeuge nicht tätigen können. Gegossene Urethane ermöglichen die vierteljährliche Produktion von Teilen mit dem zusätzlichen Vorteil einfacher Designänderungen.

Die Markteinführungsgeschwindigkeit ist weiterhin entscheidend für die Branchen, insbesondere Medizin, Luft- und Raumfahrt und Transportwesen, und die mit Urethanguss mögliche kürzere Produktionszeit ermöglicht eine frühzeitige Umsatzgenerierung. Aufgrund der schnellen Herstellung von Silikonformen haben gegossene Urethane geringe Werkzeuggemeinkosten. Bei Stratasys Direct können Teile in nur 7 Tagen geliefert werden.

Nachdem eine Form erstellt wurde, wird Polymer in den Hohlraum eingespritzt und durchläuft eine Reihe von Schritten, die Hitze und Druck beinhalten.

Urethane Casting produziert Anwendungen früh im Produktentwicklungszyklus, wie z. B. kosmetische Einheiten und Entwicklungseinheiten für Fließbänder, während Produktionswerkzeuge mit längerer Vorlaufzeit hergestellt werden. Produktkomponenten können Industriestandards und -anforderungen erfüllen, während Ingenieure und Designer auf die Herstellung von Werkzeugen warten.

Erstellung komplexer Designs

Bei Stratasys Direct nutzen wir die Gestaltungsfreiheit, die mit 3D-gedruckten Urmustern für komplexe Abgüsse möglich ist. Im Gegensatz zum Spritzgießen ermöglicht Urethanguss unterschiedliche Wandstärken und erfordert keine Formschräge. Die Produktion mit einem PolyJet- oder Stereolithographie-Urmodell ermöglicht es Designern, organische Formen, geprägten Text und konsolidierte Teiledesigns in einen Guss zu integrieren.

Wenn ein Produktentwicklungsteam noch dabei ist, das Design fertigzustellen, bietet die gegossene Urethanproduktion mit ihrer kürzeren Lebensdauer der Form und den schnellen Durchlaufzeiten eine perfekte Möglichkeit, Iterationen durchzuarbeiten, die den sich schnell ändernden Marktanforderungen am besten entsprechen. Für Produkte, die aufgrund der Ästhetik oder Testmarketingzyklen jährlich neu gestaltet werden, ist gegossenes Urethan eine perfekte Lösung.

Nachdem das Gussteil aus der Form genommen wurde, tragen wir Farbe oder Textur nach Kundenspezifikation auf.

Für Produkte, die hohe Qualitätsstandards erfüllen müssen, wie z. B. Urethangehäuse und Gehäuse für medizinische Wagen oder Geräte, die jedoch nicht die typischen Leistungen des Spritzgießens in hohen Stückzahlen benötigen, ist Urethanguss eine ideale Lösung.

Aufgrund des Weichsilikon-Formverfahrens kann Stratasys Direct sehr große Teile herstellen. Branchen wie das Transportwesen können sich die fehlende Größenbeschränkung zunutze machen, um große Teile für Testfahrzeuge herzustellen. Wir bieten auch die vollständige Endbearbeitung und Nachbearbeitung von Gussteilen, einschließlich Lackierung und Texturierung, EMI/RFI-Abschirmung und mikrogeschweißte Einsätze.

Letztendlich hat sich die Urethan-Gussproduktion zu einer legitimen Produktionslösung für kundenspezifische, komplexe Teile, frühe Marktanwendungen und Produkte mit kleineren Stückzahlen entwickelt.

Möchten Sie gegossene Urethane bestellen? Angebot anfordern

Industrietechnik

- Wenn eine Produktionsverlagerung aus China keine Option ist

- Die Vorteile der Verwendung von Verschließmaschinen

- So vermeiden Sie Peinlichkeiten vom Prototyp zur Testproduktion

- Die Vorteile des Prototyping von Leiterplatten

- Ist es das wert? Die Vorteile des Feingusses

- Anwendung von Natriumsilikat in der Gussherstellung

- Lohnt es sich? Die Vorteile des Feingusses

- Rückverfolgbarkeitspraktiken für die Gussproduktion

- Prototypen bis zur Serienfertigung

- Prototypen bis zur Produktion