Künstliche Herzklappe

Hintergrund

Eine Herzklappe fungiert als Rückschlagklappe, die sich öffnet und schließt, um den Blutfluss zu kontrollieren. Dieser Zyklus tritt etwa 40 Millionen Mal pro Jahr oder zwei Milliarden in einer durchschnittlichen Lebenszeit auf. Natürliche Ventile können verschiedene Probleme entwickeln, entweder wird die Ventilöffnung eng oder schließt sich möglicherweise nicht vollständig. Die erste Bedingung verringert die Pumpeffizienz und begrenzt die Blutmenge, die in den Körper gepumpt wird. Die zweite Bedingung kann die Blutmenge für den Rest des Körpers reduzieren sowie zu einem Überdruck in der Lunge führen, was ebenfalls deren Effizienz einschränkt. In den Vereinigten Staaten werden jedes Jahr mehr als 80.000 Erwachsene chirurgischen Eingriffen unterzogen, um beschädigte Herzklappen zu reparieren oder zu ersetzen.

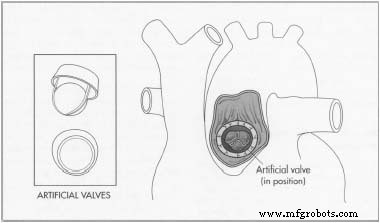

Künstliches Herz Ventile bestehen aus einer Öffnung, durch die Blut fließt, und einem Mechanismus, der die Öffnung schließt und öffnet. Es gibt zwei Arten von künstlichen Herzklappen:mechanische Geräte aus synthetischen Materialien; und biologische oder Gewebeklappen aus tierischem oder menschlichem Gewebe. Im Allgemeinen werden biologische Klappen bei Patienten verwendet, die über 65 Jahre alt sind oder keine Antikoagulanzien einnehmen können. Mechanische Klappen werden für Patienten verwendet, bei denen eine mechanische Klappe an einer anderen Position liegt, einen Schlaganfall erlitten hat, einen doppelten Klappenersatz erfordert und normalerweise für Personen unter 40 Jahren empfohlen wird. Diese Art von Klappen erfordert, dass der Patient gerinnungshemmende Medikamente einnimmt.

Mechanische Ventile können basierend auf dem Öffnungs- und Schließmechanismus weiter in drei Typen unterteilt werden. Diese Mechanismen sind:eine hin- und hergehende Kugel, eine Kippscheibe oder zwei halbkreisförmige Klappflügel. Der erste Typ basiert auf einem Kugel-in-Käfig-Design, bei dem eine Gummikugel verwendet wird, die in einem Metallkäfig aus einer Kobalt-Chrom-Legierung schwingt. Wenn sich das Ventil öffnet, fließt Blut durch eine primäre Öffnung und eine sekundäre Öffnung zwischen Kugel und Gehäuse. Etwa 200.000 davon wurden implantiert.

Das Kippscheibenventil verwendet eine kreisförmige Scheibe, die von drahtartigen Armen gehalten wird, die in die Öffnung hineinragen. Wenn sich die Scheibe öffnet, wird die primäre Öffnung in zwei ungleiche Öffnungen geteilt. Ungefähr 360.000 dieser Klappen wurden implantiert. Das aktuelle Design besteht aus zwei halbrunden Flügeln, die durch einen Scharniermechanismus mit dem Düsengehäuse verbunden sind. Beim Öffnen trennen sich die Blättchen, wodurch drei Strömungsbereiche in der Mitte und an den Seiten entstehen. Über 600.000 zweiflügelige Klappen wurden implantiert.

Verlauf

Der erste dokumentierte chirurgische Eingriff an einer Herzklappe fand 1913 statt. Der Ersatz erkrankter Klappen erfolgte erst 1962, als die ersten erfolgreichen biologischen Klappen aus menschlichem Gewebe eines Spenders erfunden wurden. Kugelhähne waren die ersten mechanischen Ventile und wurden ungefähr zur gleichen Zeit entwickelt. Miles Edwards, ein Elektroingenieur, der in den 1950er Jahren ein Unternehmen für medizinische Geräte namens American Edwards Laboratories gründete, wird die Miterfindung der ersten kommerziell erhältlichen künstlichen Herzklappe zugeschrieben. Tellerventile wurden in den 1970er Jahren populär, nachdem 1969 das erste erfolgreiche Design eingeführt wurde. Die reduzierte Höhe verbesserte die klinische Leistung. Das Doppelblatt-Design wurde erstmals 1977 eingeführt und wurde in den 1980er Jahren immer beliebter.

Fortschritte bei den Materialien trugen auch dazu bei, die Entwicklung mechanischer Ventile voranzutreiben. 1965,  Künstliche Herzklappen bestehen aus einer Öffnung, durch die Blut fließt, und einem Mechanismus, der die Öffnung schließt und öffnet. Der Wissenschaftler Dr. J. C. Bokros von der General Atomic Company untersuchte pyrolytische Kohlenstoffmaterialien für Kernbrennstoffanwendungen. Da die Eigenschaften des Materials für biomedizinische Anwendungen (Haltbarkeit, Blutverträglichkeit) geeignet waren, betrachtete er es zur Herstellung künstlicher Herzklappen. Heute haben etwa 90 % aller implantierten mechanischen Herzklappen mindestens einen pyrolytischen Kohlenstoffanteil.

Künstliche Herzklappen bestehen aus einer Öffnung, durch die Blut fließt, und einem Mechanismus, der die Öffnung schließt und öffnet. Der Wissenschaftler Dr. J. C. Bokros von der General Atomic Company untersuchte pyrolytische Kohlenstoffmaterialien für Kernbrennstoffanwendungen. Da die Eigenschaften des Materials für biomedizinische Anwendungen (Haltbarkeit, Blutverträglichkeit) geeignet waren, betrachtete er es zur Herstellung künstlicher Herzklappen. Heute haben etwa 90 % aller implantierten mechanischen Herzklappen mindestens einen pyrolytischen Kohlenstoffanteil.

1976 wurden Medizinprodukte (einschließlich Herzklappenprothesen) unter die Zuständigkeit der Food and Drug Administration (FDA) gestellt. Die FDA hat daraufhin Richtlinien für die Zulassung von Herzklappen (Premarket Approval, PMA) herausgegeben. 1993 hat die FDA ein Leitliniendokument herausgegeben, das auf objektiven Leistungskriterien basiert. Dadurch wurde die Mindestdauer der Nachuntersuchungen, die für eine PMA-Studie erforderlich ist, auf 800 Ventiljahre festgelegt.

Die Leistung mechanischer Ventile ist bemerkenswert. Der seit über 30 Jahren im Einsatz befindliche Kugelhahn hat nur ein Dutzend strukturelle Probleme, die dem Patienten keinen größeren Schaden zugefügt haben. Das Kippventil hatte nach 15 Jahren Erfahrung weniger als 1% der Ausfälle. Der gängigste Typ von zweiflügeligen Klappen hat der FDA nur mehrere Dutzend Fehler gemeldet. Anfang 2000 rief jedoch ein Ventilhersteller silberbeschichtete Ventile wegen eines Leckproblems in 2% zurück von Patienten. Insgesamt gab es nur etwa 50 Ausfälle von etwa einer Million in Betrieb befindlichen Ventilen.

Derzeit werden weltweit jedes Jahr etwa 265.000 Klappenprothesen im Wert von über 700 Millionen US-Dollar implantiert. Etwa 60 % davon sind mechanische Ventile mit einem Marktwert von rund 400 Millionen US-Dollar. In den letzten Jahrzehnten wurden weltweit über zwei Millionen mechanische Klappen bei Patienten implantiert.

Rohstoffe

Die meisten künstlichen Ventile bestehen aus Titan, Graphit, pyrolytischem Kohlenstoff und Polyester. Für das Gehäuse oder den Außenring wird Titan verwendet, für die Doppelflügel wird mit pyrolytischem Kohlenstoff beschichteter Graphit und für den Innenring 100 % pyrolytischer Kohlenstoff verwendet. Der pyrolytische Kohlenstoff ist manchmal mit Wolfram imprägniert, damit die Klappe nach der Implantation leicht zu sehen ist. Die Nähmanschette zur Befestigung der Herzklappe besteht aus Doppelvelours-Polyester.

Titan wird wegen seiner Festigkeit und Biokompatibilität verwendet. Die Außenringe werden bereits von einem Fremdhersteller gefertigt und bestehen aus bearbeitetem Stangenmaterial. Verschlussringe und Draht, die die Manschette in Position halten, bestehen ebenfalls aus Titan. Das Polyester kommt in Form von Röhren. Alle Kunststoffteile werden vom Lieferanten entgratet, wobei eventuelle Unebenheiten von der Oberfläche entfernt werden. Gelegentlich muss der Ventilhersteller einige Teile entgraten.

Die pyrolytische Kohlenstoffbeschichtung wird hergestellt, indem gasförmige Kohlenwasserstoffe (normalerweise Methan) auf ein erhitztes Graphitsubstrat bei Temperaturen von 3.272-4.172 °F (1.800-2.300 °C) in einer Kammer abgeschieden werden. Diese Gase zerfallen in Kohlenstoff. Die Innenringe werden aus 100 % pyrolytischem Kohlenstoff im Wirbelschichtverfahren bei einem anderen Hersteller hergestellt. Die atomare Mikrostruktur dieses Materials trägt dazu bei, Rissbildung zu widerstehen und macht es duktil. Das Verarbeitungsverfahren kann jedoch immer noch Mikrorisse einführen, die erkannt werden müssen.

Der Herstellungsprozess

- 1 Die meisten Komponenten werden von Drittanbietern hergestellt, mit Ausnahme der Polyesterbündchen. Diese werden durch einen Nähprozess hergestellt, der verschiedene Schlingen-, Falt- und Nähschritte umfasst. Der Herstellungsprozess besteht daher hauptsächlich aus verschiedenen Montage- und Prüfschritten.

Montage

- 2 Die Montage erfolgt in einem Reinraum, um eine Kontamination zu vermeiden. Die Blättchen werden an den Innenringen befestigt, die dann in das Gehäuse bzw. Außenring eingelegt werden.

- 3 Während diese heruntergefahren wird, werden die Nähmanschetten hergestellt. Durch einen speziellen Druckerwärmungsprozess werden dann die Manschetten um das Ventil herum geformt, was bei mehreren hundert Grad stattfindet. Die Klappen werden dann in eine Rotatoranordnung montiert, die der Chirurg zum Implantieren verwendet.

Sterilisation und Verpackung

- 4 Nachdem die Ventile montiert und getestet wurden, werden sie in einem Doppel-Kunststoffbehälter sterilisiert. Es wird Dampfsterilisation verwendet, die Temperaturen bis zu 270 °F (132°C) und Zeiten von 15 Minuten oder mehr umfasst. Um sicherzustellen, dass der Sterilisationsprozess funktioniert hat, befindet sich ein biologischer Indikator im Inneren. Wenn der Indikator kein Wachstum von Bakterien oder anderen lebensfähigen Organismen anzeigt, wurden die Ventile und ihre Verpackung ordnungsgemäß sterilisiert. Jedes kunststoffummantelte Ventil wird dann für den Versand in einem Karton verpackt.

Qualitätskontrolle

Alle Komponenten werden vor dem Zusammenbau optisch, maßlich und funktionell auf Einhaltung der Spezifikationen geprüft. Der Durchmesser jedes Rings wird gemessen und einer Größe zugeordnet, die dann an das entsprechende Doppelblatt angepasst wird, um sicherzustellen, dass sie zusammenpassen. Eine mikroskopische Analyse mit starker Vergrößerung wird verwendet, um Komponenten auf Kratzer zu überprüfen. Insgesamt werden während des Montageprozesses bis zu 50 Prüfungen durchgeführt.

Proof-Tests werden verwendet, um die strukturelle Qualität potenziell fehlerhafter Herzklappen zu bestimmen. Bei diesem Verfahren wird ein Ventil mit einer speziellen Druckhaltevorrichtung bis zu einem bestimmten Belastungsniveau belastet, um zu sehen, ob es bei dieser Belastung versagt. Während des Belastungstests wird die Schallemissionstechnologie verwendet, um winzige Risse zu erkennen, die möglicherweise unentdeckt bleiben, damit diese Ventile aussortiert werden können. Sobald die Ventile sterilisiert und verpackt sind, werden sie überprüft, um sicherzustellen, dass die Etiketten korrekt sind.

Nebenprodukte/Abfälle

Aufgrund der strengen Qualitätskontrollen entsteht während des Montageprozesses wenig oder kein Abfall. Jegliches Abfallmaterial wird recycelt, wenn es machbar ist. Defekte Komponenten werden an den Hersteller zurückgesendet. Einige Reinigungschemikalien müssen gemäß den Sicherheitsvorschriften ordnungsgemäß entsorgt werden.

Die Zukunft

Die Blutgerinnung ist immer noch ein Problem bei mechanischen Klappen, und die Hersteller verbessern weiterhin die Designs, manchmal unter Verwendung von Super-Computing-Modellierungswerkzeugen sowie chirurgischen Verfahren. Die Form der Öffnung wird verbessert, um Druckverluste, Turbulenzen und Scherspannungen zu reduzieren. Der Durchflussbereich wird durch die Verwendung stärkerer Materialien maximiert, wodurch die Wandstärke minimiert wird. Das Verjüngen der Seiten des Ventils pumpt das Blut effizienter. Es werden auch Operationen entwickelt, bei denen nur ein Schnitt von 8 bis 10 cm statt 30 cm erforderlich ist. Die Produktionseffizienz wird weiter verbessert.

Forscher versuchen, Herzklappen aus Kunststoff herzustellen, die flexibel genug sind, um das Öffnen und Schließen zu simulieren. Dieser Ansatz erfordert möglicherweise keine Antikoagulationsmedikamente. Andere arbeiten an der Entwicklung künstlicher Herzklappen aus patienteneigenen Zellen. Versuche mit Schafen waren erfolgreich. Beide Entwicklungen können Jahrzehnte dauern, bis sie in die Praxis umgesetzt werden.

Herstellungsprozess

- Kunstrasen

- Kunstblut

- Eigenschaften eines guten Pneumatikventils

- Wartung des Luftregelventils

- Was ist ein Ablassventil?

- Eine kurze Einführung in Luftzylinderventile

- Eine Einführung in motorisierte Kugelhähne

- Den Ventiltrieb eines Autos verstehen

- Wie funktioniert ein hydraulisches Durchflussregelventil?

- Was ist ein Servoventil?