Süßigkeitsmais

Hintergrund

Candy Corn sind kleine dreieckige Süßigkeiten, die hauptsächlich aus Maissirup, Honig und Zucker (normalerweise fettfrei) hergestellt werden und traditionell in einem bestimmten Muster aus drei Streifen gefärbt sind. Es ist an der weißen Spitze, Orange in der Mitte und Gelb am breitesten Ende zu erkennen.

Candy Corn ist in Amerika seit mehr als einem Jahrhundert bemerkenswert beliebt. Die Menge dieser süßen Kerne, die in einem einzigen Jahr konsumiert wird, ist atemberaubend. Allein eine Süßwarenfirma schätzt, dass sie 4,3 Milliarden Stück pro Jahr produziert und dass die Amerikaner etwa 9,1 Millionen kg (20 Millionen Pfund) oder etwa 8,3 Milliarden Kerne essen.

Candy Corn gilt als "milde Creme", eine Süßigkeit, die praktisch keine Öle oder Fette enthält, aber einen Marshmallow-Geschmack hat. Es ist auch eine Vielzahl von Bonbons, die unter Verwendung des Verfahrens hergestellt werden, das Konditoren als Stärkeguss bezeichnen, bei dem die Bonbons in einer Maschine unter Verwendung von Maisstärke als Formmittel geformt werden. Diese besondere Art von gekochten Süßigkeiten muss mindestens einen Tag lang fest werden, bevor sie zum Verkauf verpackt werden kann.

Verlauf

Candy Corn gibt es schon seit über einem Jahrhundert. Einige glauben, dass es einmal hausgemacht war, andere meinen, dass es seit seiner Erfindung im späten 19. Jahrhundert größtenteils in Massenproduktion hergestellt wurde. Niemand ist sich sicher, wer diese kleinen Häppchen erfunden hat. Es wird jedoch angenommen, dass die Amerikaner in den 1880er Jahren von den Süßigkeiten wussten. Um die Jahrhundertwende stellte die von deutschen Einwanderern geführte Goelitz Candy Company in Illinois erhebliche Mengen der Süßwaren her.

Zu Beginn des 20. Jahrhunderts wurde Candy Corn zum Verkaufsschlager des Unternehmens. Gölitz ist jetzt nicht der einzige Zuckermaisproduzent des Landes und auch nicht der größte. Egal, wer Zuckermais herstellt, der Prozess ist weitgehend unverändert geblieben. Ursprünglich wurde Bonbonbrei als Fondant gekocht und aus großen Schöpfkellen oder Eimern in separate dreieckige Formen gegossen. Jede Farbe wurde separat in die Form gegossen. Die bunten Kerne wurden vor dem Verpacken trocknen gelassen. Jetzt ist der Prozess jedoch vollständig mechanisiert.

Zu den wichtigsten Änderungen in letzter Zeit gehört die Ausweitung der Verwendung von Zuckermais auf andere Jahreszeiten. So nehmen diese Bonbonkerne Farbkombinationen an, die der Jahreszeit entsprechen, zu der sie verzehrt werden sollen – zum Beispiel Rot, Rosa und Weiß zum Valentinstag und Grün und Weiß zum St. Patrick's Day. Grüner und roter Zuckermais wird als Rentiermais bezeichnet und wird zu einem beliebten Weihnachtsleckerbissen.

Rohstoffe

Die Inhaltsstoffe von Candy com variieren je nach Hersteller. Zu den wichtigsten Zutaten für die Herstellung von Candy Corn gehören jedoch Maissirup und Zucker. Gelatine und Sojaprotein werden hinzugefügt, um ein Bonbon mit festem Körper herzustellen. Bei der Herstellung von Zuckermais werden auch häufig Salz, Honig, künstliche Aromen und Farbstoffe sowie eine Konditorglasur aus Öl und Wachs verwendet, die den Süßigkeiten einen Glanz verleiht. Maisstärke, im Wesentlichen ein Maismehl, ist ein äußerst wichtiger Teil des Formprozesses, da die Süßigkeiten in Formen aus feuchter Maisstärke gespritzt oder gespritzt werden. Die Maisstärke ist jedoch nur das Formmittel und wird nicht Teil der Süßigkeit selbst.

Eine Süßigkeitsmaschine namens Mogul lagert die Aufschlämmung in Maisstärkeformen ab. Jeder farbige Abschnitt von Candy Com wird in verschiedenen Stadien abgelagert – zuerst die weiße Spitze, dann der orangefarbene Streifen; und schließlich der gelbe Streifen am breiten Ende.

Eine Süßigkeitsmaschine namens Mogul lagert die Aufschlämmung in Maisstärkeformen ab. Jeder farbige Abschnitt von Candy Com wird in verschiedenen Stadien abgelagert – zuerst die weiße Spitze, dann der orangefarbene Streifen; und schließlich der gelbe Streifen am breiten Ende.

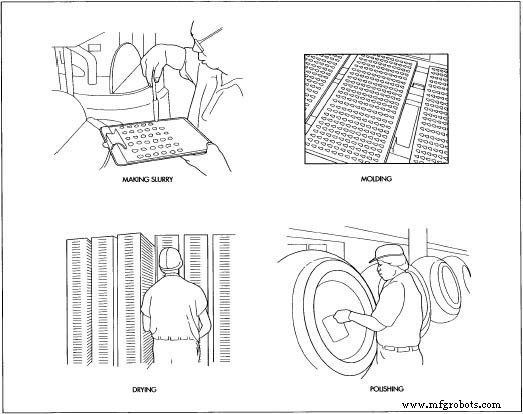

Der Herstellungsprozess

Zuckermais wird nach einem Verfahren hergestellt, das von Konditoren als Stärkeguss bezeichnet wird. Bei diesem Verfahren wird die Form einer Süßigkeit oder eines Süßwarenkerns durch Eindrücken in einem Pulver namens Maisstärke gebildet. Die Füllung jedes dieser einzelnen Abdrücke ist mit flüssiger Süßigkeit gefüllt. Stärke ist ein wirksames Material, da es leicht bestimmte Formen beibehält. Maisstärke hilft auch, den Süßigkeiten beim Trocknen Feuchtigkeit zu entziehen. Ein Großteil des Süßwarenherstellungsprozesses, einschließlich des Stärkegusses, findet in einer speziellen Süßwarenherstellungsmaschine namens Mogul statt. Die Süßigkeiten werden hergestellt und müssen dann trocknen. Es handelt sich also um einen mindestens 24-Stunden-Prozess vom Anfang bis zum Ende des Produktionsprozesses. Gelegentlich kann es bis zu 48 Stunden dauern, abhängig von der Feuchtigkeit der Süßwarencharge und der Umgebungsfeuchtigkeit innerhalb der Fabrik.

- Ein Stapler bringt Trays über Förderbänder in den Mogul. Der Mogul gibt Maisstärke in diese Plastikschalen. Diese Maisstärke ist speziell behandelt, damit sie an sich selbst haftet und formbar ist. Dann streicht eine Planiermaschine aus Kunststoff über die Oberseite der Schalen und ebnet die in die Schalen eingelegte Maisstärke ein.

- Die Plastikschalen gehen zum Farbstoff im Mogul. Dabei hinterlassen mehrere hundert Dreiecke in diesen Schalen hunderte von Eindrücken in der Maisstärke. Die flüssigen Bonbons werden in drei verschiedenen Farben in drei getrennten Bonbonküchen in großen Kesseln zubereitet, in denen Zucker, Maissirup, Salz, Honig, Sojaprotein, Gelatine und Aromen mit Mixern verrührt werden. Diese Aufschlämmung wird auf bestimmte Temperaturen gekocht und dann separat an die Einleger geliefert, damit die Farben nicht versehentlich vermischt werden.

- Als nächstes ist der Mogul bereit, flüssige Süßigkeiten in jeden Maisstärkeabdruck zu geben. Jeder einzelne Maisstärkeabdruck hat eine Düse, in die flüssige Süßigkeiten geladen und abgelegt werden. Wenn also 300 dreieckige Formen vorhanden sind, befinden sich 300 Düsen über der Schale, die bereit sind, die flüssige Aufschlämmung einzuspritzen. Die Bonbons werden in drei Phasen deponiert. Zuerst spritzt die Düse die weiße Spitze in das obere Ende jedes Dreiecks. Dann legt es den mittleren oder orangefarbenen Streifen gegen die weiße Spitze ab. Schließlich beendet der Einleger den Zuckermais mit dem gelben Streifen am breiten Ende.

- Die gefüllten Schalen mit nassem Zuckermais werden nun zum Ende des Moguls befördert und automatisch gestapelt. Wenn genügend Tabletts gestapelt sind, werden sie aus dem Mogul transportiert und in die "Trockenräume" geschickt.

- Diesen nassen Zuckerkörner muss die Feuchtigkeit entzogen werden, damit sie sich leicht von den Formen trennen lassen. So bleiben die Schalen in den Trockenräumen zwischen 24-36 Stunden, abhängig von der Süßwarencharge und dem Wetter oder der Luftfeuchtigkeit in der Fabrik. Je länger die Süßigkeiten in diesen Räumen stehen, desto trockener werden sie. Der Feuchtigkeitsgehalt wird getestet, um sicherzustellen, dass der Zuckermais genau die richtige Menge Wasser enthält.

- Der Zuckermais, noch in den Schalen, wird zurück zum Mogul gebracht. Diese Maschine dreht dann die Tabletts vollständig um und wirft die Süßigkeiten und die Maisstärke aus den Tabletts. Dann werden die Süßigkeit und die Maisstärke voneinander getrennt. Die Süßigkeit wird zum nächsten Verarbeitungspunkt geschickt. Die Maisstärke wird jedoch zu einem Sieb geleitet, der alle Zuckermaisstücke entfernt, und dann zur Trockentrommel geschickt, die der Stärke die Feuchtigkeit entzieht. Die Maisstärke wird ein letztes Mal gesiebt und dann zum Mogul zurückgeschickt, um andere Süßigkeiten zu formen.

- Der Zuckermais sieht zu diesem Zeitpunkt eher matt und glanzlos aus und muss poliert werden, um ihm einen ansprechenden Glanz zu verleihen. Der Zuckermais wird in hohle, kugelförmige Gefäße, sogenannte Polierpfannen, geleitet, in die Konditorglasur (aus Öl und Wachs) gegeben wird. Die Süßigkeiten werden dann zu großen Drehtrommeln geschickt. Während sich die Trommeln drehen, reiben die Zuckermaisstücke sanft aneinander, sodass jedes Stück beim Trommeln poliert wird, ähnlich wie bei einem Steinbecher.

- Nachdem die Bonbons auf Hochglanz poliert wurden, können die Bonbons verpackt werden. Es wird aus der Poliervorrichtung entnommen und zu den Verpackungsmaschinen geschickt, die die Bonbons automatisch wiegen, in Beutel füllen, jeden Beutel versiegeln und die Bonbons in Kartons verpacken, die versandt werden können.

Qualitätskontrolle

Jeder innerhalb einer Süßwarenfirma ist für die Qualitätskontrolle verantwortlich. Es gibt natürlich das menschliche Auge und die menschliche Hand, die das Produkt nach dem Auskippen aus den Schalen vor dem Polieren betrachten und die unförmigen Stücke wegwerfen. Als nächstes wird die Maschinerie akribisch gewartet, denn wenn ein Teil ausfällt, wird der gesamte mechanisierte Prozess komplett zurückgestellt. Die Mogul, eine große und komplexe Stärkegießmaschine, wird sorgfältig und sorgfältig geprüft.

Alle Materialien werden vor der Annahme zur Produktion einer Sichtprüfung unterzogen, aber auch durch Mikrotests durch firmeninterne Mikrobiologen untersucht. Sie werden sorgfältig auf gefährliche Schadstoffe und Gesundheitsgefahren wie E. coli, überprüft Salmonellen und Staphylokokken. Die flüssige Süßigkeitsaufschlämmung wird auch auf verschiedene Eigenschaften überprüft. Die Farbe jeder der drei Süßwarenchargen muss genau stimmen, da Chargen, die nicht die richtige Farbe haben, zum Ablegen in die Maisstärkeformen zurückgewiesen werden. Die Aufschlämmung wird auch auf Dichte, Gewicht und Viskosität überprüft, damit sich die Bonbons leicht zur Einlegevorrichtung bewegen, leicht abgelegt werden und richtig abbinden. Ebenso wird der Schmelzpunkt des Zuckers überwacht. Schließlich wird die Feuchtigkeit des trocknenden Süßigkeitsmais sorgfältig überwacht, damit die Süßigkeit weder zu hart noch zu weich ist.

Nebenprodukte/Abfälle

Nach der Herstellung von Zuckermais bleibt praktisch kein ungenutztes Material oder Abfall übrig. Am wichtigsten ist, dass die Maisstärke getrennt vom Produkt vollständig ausgesiebt, getrocknet und erneut gesiebt wird, damit sie schnell wiederverwendet werden kann. Im Allgemeinen können Süßigkeitenaufschlämmungen, die nicht die richtige Farbe haben, leicht korrigiert werden. Zuckermais, der irgendwie verformt ist oder als minderwertig gilt, kann eingeschmolzen und wiederverwendet werden. Natürlich werden Süßigkeiten, die auf den Boden fallen, nie wiederverwendet.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- MIG-Schweißen vs. WIG-Schweißen

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Süßigkeitenhersteller findet einen Weg, die Sicherheit zu erhöhen und Geld zu sparen

- Süßwarenhersteller schmeckt süßen Sieg mit verbesserter Bestandsverwaltung

- Druckluft macht süße Leckereien für gruselige Nächte

- Osterbonbon-Lieblinge mit Druckluft möglich gemacht

- Druckluft macht Valentinstagsleckereien