Keramikfilter

Hintergrund

Während vieler industrieller Prozesse kann ein Filterschritt erforderlich sein, um Verunreinigungen zu entfernen und die Qualität des Endprodukts zu verbessern. Je nach Prozess kann der Filter hohen Temperaturen und einer korrosiven Umgebung ausgesetzt sein. Daher wird ein Filtermaterial mit guter Temperatur- und Chemikalienbeständigkeit benötigt.

Keramische Filter erfüllen diese Anforderungen und finden in einer Vielzahl von Anwendungen Anwendung. Eine Hauptanwendung ist die Filtration von geschmolzenem Metall beim Gießen verschiedener Komponenten. Ein anderer sind Abgasfilter für Dieselmotoren. Der Weltmarkt für Metallschmelzenfilter übersteigt 200 Millionen US-Dollar pro Jahr.

Die Metallgussindustrie ist die sechstgrößte in Nordamerika und trägt über 20 Milliarden US-Dollar zur US-Wirtschaft bei. Etwa 13 Millionen Tonnen Metallguss werden jedes Jahr versandt, wobei 85 % aus Eisenmetallen (Eisen) bestehen. Gussteile werden in über 80 % aller Gebrauchsgüter verwendet.

Beim Gießprozess wird ein festes Metall geschmolzen, auf die richtige Temperatur erhitzt (und manchmal behandelt, um seine chemische Zusammensetzung zu ändern) und dann in einen Hohlraum oder eine Form gegossen, die es während der Erstarrung in der richtigen Form enthält. So können in einem einzigen Schritt einfache oder komplexe Formen aus jedem schmelzbaren Metall hergestellt werden. Die Größe der Gussteile reicht von einem Bruchteil eines Zolls und einem Bruchteil einer Unze (wie die einzelnen Zähne an einem Reißverschluss) bis zu über 30 Fuß (9,14 m) und vielen Tonnen (wie die riesigen Propeller und Stammrahmen des Ozeans) Liner).

Obwohl es eine Reihe verschiedener Gießverfahren gibt, wird Druckguss für über ein Drittel aller Metallgussteile verwendet und trägt jedes Jahr über 7,3 Milliarden US-Dollar zur US-Wirtschaft bei. Bei diesem Verfahren wird geschmolzenes Metall unter hohem Druck in eine Stahldüse eingespritzt. Das Metall – entweder Aluminium, Zink, Magnesium und manchmal Kupfer – wird unter Druck gehalten, bis es in die gewünschte Form erstarrt. Teile reichen von Automobilmotoren und Getriebeteilen; komplizierte Komponenten für Computer und medizinische Geräte; oder zu einfachen Tischheftern.

Die verschiedenen Gießverfahren unterscheiden sich vor allem im Formmaterial (ob Sand, Metall oder anderes Material) und dem Gießverfahren (Schwerkraft, Vakuum, Niederdruck oder Hochdruck). Allen Verfahren gemeinsam ist die Forderung, dass sich die Materialien auf eine Weise verfestigen, die die Eigenschaften maximiert und gleichzeitig potenzielle Defekte, wie beispielsweise Schrumpfhohlräume, Gasporosität und eingeschlossene Einschlüsse, verhindert.

Diese Einschlüsse können entfernt werden, indem keramische Filter in das zur Form führende Angusssystem eingesetzt werden. Solche Filter müssen einem Angriff bei hoher Temperatur durch eine Vielzahl von geschmolzenen Metallen widerstehen. Diese Metalle können reaktive Elemente wie Aluminium, Titan, Hafnium und Kohlenstoff enthalten. Die Verwendung dieser Filter kann die Ausschussrate um 40 % reduzieren und die Ausbeute um 10 % steigern, um eine breite Palette von Teilen aus Eisenlegierungen, Edelstahl, Superlegierungen, Aluminium oder anderen Nichteisenlegierungen herzustellen.

Metallschmelzenfilter gibt es im Allgemeinen in zwei Formen:eine poröse schaumartige Struktur mit miteinander verbundenen Poren, die in Richtung oder im Querschnitt variieren, oder eine extrudierte poröse Zell- oder Wabenstruktur mit Zellen unterschiedlicher Form (quadratisch oder dreieckig) und konstantem Querschnitt. Obwohl Schaumstoff weltweit der beliebteste Filtertyp ist, werden Zellfilter in 75 % der Anwendungen in Nordamerika verwendet.

Filter können entweder offene Zellen oder geschlossene Zellen haben. Offenzellige (retikuläre) Filter bestehen aus einem Netzwerk miteinander verbundener Hohlräume, die von einem Keramikgewebe umgeben sind, und werden häufig für die Filtration von geschmolzenem Metall verwendet. Geschlossenzellige Filter (Schaumstoffe) bestehen aus einem ähnlichen Netzwerk, aber die Strahlen werden von dünnen Flächen überbrückt, die die einzelne Zelle isolieren. Die offene Porosität in einer offenzelligen Struktur ist bei Filteranwendungen kritisch. Die Eigenschaften eines Filters hängen sowohl von der Zellgeometrie (Dichte, Zellgröße) als auch von den Materialeigenschaften ab. Vorteile sind eine hohe Temperaturstabilität und ein geringes Gewicht.

Die Porengröße dieser Filter wird als Zellen oder Poren pro linearem Zoll (ppi) definiert. Bei Wabenfiltern reicht dieser von 64-121 ppi oder 240 ppi. Bei Schaumstofffiltern ist die Porengröße viel schwieriger zu messen, liegt aber im Allgemeinen im Bereich von 10-30 ppi.

Schaumfilter, die vor über 20 Jahren erstmals für den Nichteisenguss eingeführt wurden, werden auch in Direktgießanlagen für den Stahlguss eingesetzt. Einschlüsse im Bereich von 0,125-2 Zoll (0,3175-5,1 cm). oder mehr Länge und bis zu 0,25 Zoll (0,635 cm) Tiefe können entfernt werden. Diese Einschlüsse stammen von Formstoffen, Pfannenfeuerfesten und Reoxidation während des Gießprozesses.

Die Filtration erfolgt durch mechanische Interferenz, wobei große Einschlüsse an der Filterfläche abgeschieden und kleinere Einschlüsse im Filter eingeschlossen werden. Schaumstofffilter sind in der Lage, Einschlüsse abzufangen, die deutlich kleiner als ihre offenen Poren sind, und können auch Flüssigkeitseinschlüsse entfernen.

Das Thermoschockverhalten (der Widerstand gegen plötzliche Temperaturänderungen) ist bei Schaumstofffiltern abhängig von ihrer Zellgröße und nimmt mit größeren Zellen zu. Die Festigkeit bleibt nach dem Thermoschock zunächst erhalten und nimmt dann mit steigender Abschrecktemperatur allmählich ab. Eine höhere Dichte kann auch die Temperaturwechselbeständigkeit verbessern.

Rohstoffe

Das Filtermaterial ist üblicherweise ein Metalloxidpulver unterschiedlicher Zusammensetzung. Diese umfassen Aluminiumoxid, Zirkoniumoxid, Spinell (eine Kombination aus Magnesium- und Aluminiumoxiden), Mullit (eine Kombination aus Aluminium- und Siliziumoxiden), Siliziumkarbid und Kombinationen davon. Zur Verbesserung bestimmter Eigenschaften können auch Keramikfasern verschiedener Zusammensetzungen zugesetzt werden. Andere Additive umfassen Bindemittel (Aluminiumoxidhydrat, Natriumsilikat), Antischaummittel (Silikon oder Alkohol) und andere Chemikalien zur Verbesserung der Aufschlämmungseigenschaften. Normalerweise wird Wasser verwendet, um die Keramikaufschlämmung herzustellen.

Design

Für eine optimale Filterleistung muss ein Filter mit der richtigen Zusammensetzung, Porengröße und Eigenschaften entworfen werden, die der spezifischen Anwendung entsprechen. Größe und Form müssen auf das Formsystem des zu gießenden Teils abgestimmt sein. Es muss eine ausreichende Anschlussfläche vorhanden sein, damit der Filter das Angusssystem während der Filtration nicht verstopft. Die Filterfläche sollte das Drei- bis Fünffache der gesamten Drosselfläche betragen, die der Filter versorgt.

Die wichtigsten Leistungskriterien beim Entwerfen eines Filters sind Durchflussmenge, Filtereffizienz, Heiß-/Kaltfestigkeit, Schlackebeständigkeit, Temperaturwechselbeständigkeit, Qualitätsniveau und Kosten. Jedes Design ist in einigen besser als in anderen, wobei in vielen Fällen erhebliche Designkompromisse erforderlich sind.

Der Herstellungsprozess

Prozess

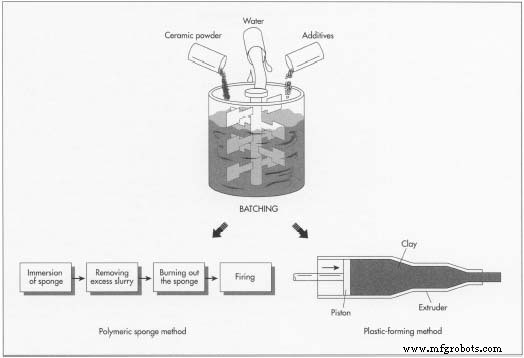

Es gibt verschiedene Verfahren zur Herstellung von Keramikfiltern. Das Polymerschwamm-Verfahren, das hier näher beschrieben wird, erzeugt offenzellige Strukturen durch Imprägnieren eines Polymerschwamms mit einem Keramikschlicker, der dann ausgebrannt wird, um eine poröse Keramik zu hinterlassen. Das Direktschäumverfahren kann sowohl offenzellige als auch geschlossenzellige Strukturen erzeugen, wobei die Schaumstruktur häufiger anzutreffen ist. Bei diesem Verfahren wird eine chemische Mischung, die die gewünschte Keramikkomponente und organische Materialien enthält, behandelt, um ein Gas zu entwickeln. Im Material werden dann Blasen erzeugt, die es zum Aufschäumen bringen. Das resultierende poröse Keramikmaterial wird dann getrocknet und gebrannt. Für die Waben- oder Zellstruktur wird ein plastisches Formgebungsverfahren namens Extrusion verwendet, bei dem eine Mischung aus Keramikpulver plus Zusatzstoffen durch eine geformte Matrize (wie Knete) gepresst wird. Die Zellstruktur  Keramikfilter werden auf verschiedene Weise hergestellt. Das Polymerschwamm-Verfahren erzeugt offenzellige Strukturen durch Imprägnieren eines Polymerschwamms mit einer Keramikaufschlämmung, die dann ausgebrannt wird, um eine poröse Keramik zu hinterlassen. Um eine Waben- oder Zellstruktur zu erzeugen, wird ein plastisches Formgebungsverfahren namens Extrusion verwendet, bei dem eine Mischung aus Keramikpulver plus Zusatzstoffen durch eine geformte Matrize (wie Knete) gepresst wird. auch im Pressverfahren herstellbar.

Keramikfilter werden auf verschiedene Weise hergestellt. Das Polymerschwamm-Verfahren erzeugt offenzellige Strukturen durch Imprägnieren eines Polymerschwamms mit einer Keramikaufschlämmung, die dann ausgebrannt wird, um eine poröse Keramik zu hinterlassen. Um eine Waben- oder Zellstruktur zu erzeugen, wird ein plastisches Formgebungsverfahren namens Extrusion verwendet, bei dem eine Mischung aus Keramikpulver plus Zusatzstoffen durch eine geformte Matrize (wie Knete) gepresst wird. auch im Pressverfahren herstellbar.

Schwamm auswählen

- 1 Zunächst muss ein Polymerschwamm mit geeigneten Eigenschaften ausgewählt werden. Die Porengröße des Schwamms bestimmt die Porengröße der fertigen Keramik nach dem Brennen. Es muss auch in der Lage sein, seine ursprüngliche Form wiederzuerlangen und sich bei einer Temperatur unterhalb der zum Brennen der Keramik erforderlichen Temperatur in ein Gas umzuwandeln. Polymere, die diese Anforderungen erfüllen können, umfassen Polyurethan, Zellulose, Polyvinylchlorid, Polystyrol und Latex. Typische Polymerschwämme haben eine Größe von 3,94-39,4 Zoll (10-100 cm) in der Breite und 0,394-3,94 Zoll (1-10 cm) in der Dicke.

Gülle vorbereiten

- 2 Nachdem der Schwamm ausgewählt wurde, wird die Aufschlämmung durch Mischen des Keramikpulvers und der Additive in Wasser hergestellt. Das Keramikpulver besteht normalerweise aus Partikeln mit einer Größe von weniger als 45 Mikrometern. Die Wassermenge kann im Bereich von 10-40% des Gesamtgewichts der Aufschlämmung liegen.

Den Schwamm eintauchen

- 3 Vor dem Eintauchen wird der Schwamm normalerweise komprimiert, um Luft zu entfernen, manchmal mit einem mechanischen Kolben mehrmals. Sobald er in die Aufschlämmung eingetaucht ist, kann sich der Schwamm ausdehnen und die Aufschlämmung füllt die offenen Zellen. Der Kompressions-/Expansionsschritt kann wiederholt werden, um die gewünschte Dichte zu erreichen.

Entfernen von überschüssiger Gülle

- 4 Nach der Infiltration müssen zwischen 25-75% der Aufschlämmung vom Schwamm entfernt werden. Dies geschieht durch Komprimieren des Schwamms zwischen Holzbrettern, Zentrifugieren oder Durchlaufen von voreingestellten Walzen. Der Abstand zwischen den Walzen bestimmt die entfernte Menge. Manchmal durchläuft der imprägnierte Schaumstoff einen weiteren Formgebungsschritt, da er noch flexibel ist.

Trocknen

- 5 Der infiltrierte Schwamm wird dann mit einer von mehreren Methoden getrocknet – Lufttrocknung, Ofentrocknung oder Mikrowellenerwärmung. Die Lufttrocknung dauert acht bis 24 Stunden. Die Ofentrocknung findet zwischen 212-1.292°F (100-700°C) statt und ist in 15 Minuten bis sechs Stunden abgeschlossen.

Den Schwamm ausbrennen

- 6 Ein weiterer Erhitzungsschritt ist erforderlich, um die organischen Stoffe aus der Aufschlämmung auszutreiben und den Schwamm auszubrennen. Dies erfolgt in Luft oder inerter Atmosphäre zwischen 662-1,472°F (350-800°C) für 15 Minuten bis sechs Stunden bei einer langsamen und kontrollierten Heizrate, um ein Auseinanderblasen der Keramikstruktur zu vermeiden. Die Temperatur hängt von der Temperatur ab, bei der sich das Schwammmaterial zersetzt.

Brennen der Keramik

- 7 Die Keramikstruktur muss auf Temperaturen zwischen 1.000-1.700° C erhitzt werden, um das Material kontrolliert zu verdichten und Schäden zu vermeiden. Der Brennzyklus hängt von der spezifischen Keramikzusammensetzung und den gewünschten Endeigenschaften ab. Beispielsweise kann ein Aluminiumoxidmaterial ein fünfstündiges Brennen bei 2.462 °F (1.350 °C) erfordern.

Qualitätskontrolle

Rohstoffe müssen in der Regel Anforderungen an Zusammensetzung, Reinheit, Partikelgröße und andere Eigenschaften erfüllen. Die während der Herstellung überwachten und kontrollierten Eigenschaften sind normalerweise maß- und dann konstruktionsspezifisch. Bei Schaumstofffiltern muss das Gewicht des Filters gemessen werden, um die Beschichtungseffizienz zu bestimmen. Extrudierte Filter werden auf Dichte gemessen. Beide Parameter beziehen sich auf Festigkeitseigenschaften.

Nebenprodukte/Abfälle

Der Herstellungsprozess wird sorgfältig kontrolliert, um Abfall zu minimieren. Im Allgemeinen kann überschüssiger Schlamm nicht recycelt werden, da er die Reinheit und Feststoffbeladungen des ursprünglichen Schlamms verändern könnte, wodurch die Endeigenschaften beeinflusst werden.

Die Zukunft

Der Metallgussmarkt wird 1999 voraussichtlich um 2,7 % zurückgehen, hauptsächlich aufgrund der sich abschwächenden Weltwirtschaft, wobei die Gesamtlieferungen voraussichtlich 14,5 Millionen Tonnen erreichen werden. Der Umsatz wird leicht auf 28,8 Milliarden US-Dollar steigen. Obwohl die Lieferungen von Gussteilen in den Jahren 2000 und 2001 weiter leicht zurückgehen werden, wird langfristig erwartet, dass die Lieferungen im Jahr 2008 fast 18 Millionen Tonnen erreichen werden, bei einem Umsatz von 45 Milliarden US-Dollar. Lieferungen und Verkäufe werden 10-Jahres-Wachstumsraten von 1,7 % bzw. 4,75 % aufweisen.

Der verstärkte Einsatz leichterer Metallkomponenten wie Aluminium-Druckguss hat das Wachstum im Automobilsektor beflügelt. Heute gibt es durchschnittlich 68,1 kg (150 lb) Aluminiumgussteile pro Fahrzeug, eine Menge, die bis zum Jahr 2000 voraussichtlich auf 200 lb (90,8 kg) pro Jahr anwachsen wird.

Keramikfilter werden weiterhin eine wichtige Rolle bei der Herstellung von Qualitätsgussteilen spielen und dem Wachstum des Gussmarktes folgen. Das Dollarvolumen kann aufgrund anhaltender Preissenkungen sinken. Qualitäts- und Produktivitätsanforderungen an Metallgussteile erhöhen den Bedarf an Filtern, da sie eine schnelle und zuverlässige Möglichkeit bieten, gute Gussteile zu erhalten. So geben Casting-Einkäufer immer häufiger "gefiltert" an.

Herstellungsprozess

- Tiefpassfilter

- Schaffner stellt eine neue Serie von RFI-Filtern vor

- Das Problem mit dem Vorfüllen von Kraftstofffiltern

- Verwendung von Keramik in Abgassystemen zur Reinigung von Emissionen

- 16 Schmiedetechniken

- Metallscheren

- Was ist eine Gießerei?

- Überlegungen zur Auswahl eines Druckluftfilters

- Die Bedeutung der Filtration in Industrie- und Belüftungsgebläsen

- Der richtige Zeitpunkt zum Wechseln Ihrer Hydraulikfilter