Käse-Curl

Hintergrund

Cheese Curls, manchmal auch als Corn Curls oder Cheese Puffs bezeichnet, sind seit den 1950er Jahren ein beliebtes amerikanisches Snack-Food. Diese knusprigen Käsesnacks werden aus Maismehl, Wasser, Öl und aromatisierten Überzügen hergestellt. Käselocken sind ein extrudierter Snack, d. h. sie werden gekocht, unter Druck gesetzt und aus einer Matrize gepresst, die die bestimmte Snackform bildet. Anschließend werden sie gebacken (oder gebraten, je nach Produkt) und mit Öl und Gewürzen aromatisiert. Heute essen wir extrudierte Maissnacks, die je nach Form der Matrize kugelförmig, lockig, gerade oder unregelmäßig geformt sind. Aromen, die nach dem Backen oder Braten hinzugefügt werden, variieren stark und verschiedene Marken haben charakteristische Aromen. Diese Snacks sind bei Kindern sehr beliebt. Die Käse-Curl-Industrie verpackt sie so, dass sie eine einfache Wahl für das Mittagessen in der Schule sind.

Verlauf

Die Erfindung der Käselocke war ziemlich glücklich. In den 1930er Jahren suchte die Flakall Company, die Futtermittel auf Maisbasis für Vieh herstellte, einen Weg, Futtermittel herzustellen, die keine scharfen Schalen und keinen Kornstaub enthielten, und stellte schließlich eine Maschine her, die das Korn durch Flocken in kleine Stücke brach. Die Flakall Company wurde erfolgreicher Hersteller von Flockenfutter. Als Edward Wilson eines Tages als Flockenführer bei der Flakall Company arbeitete, bemerkte er, dass Arbeiter angefeuchtete Maiskörner in die Maschine gossen, um Verstopfungen zu vermeiden. Er stellte fest, dass die Flockiermaschine, wenn sie kontinuierlich lief, Teile davon ziemlich heiß machte. Das angefeuchtete Maismehl kam in aufgedunsenen Bändern aus der Maschine, verhärtete sich beim Aufprall und fiel zu Boden. Wilson nahm die Bänder mit nach Hause, fügte Öl und Aroma hinzu und machte die ersten Käselocken. Allein für die Herstellung von Korn Kurls betrieb das Unternehmen einen weiteren Flocker. 1950 produzierte die Adams Corporation den Korn Kurl in Serie. Es gab Dutzende kleiner Snackunternehmen, die der Adams Corporation folgten und Käselocken produzierten, wobei viele ihre spezielle Form mit innovativen Werkzeugen für ihre extrudierten Snacks entwickelten. Heute werden die vielleicht beliebtesten Käsesnacks von Frito-Lay hergestellt, obwohl sie bis 1980 keine solchen Snacks angeboten haben. Dieses Unternehmen bietet das Produkt in einer Vielzahl von Formen und Geschmacksrichtungen an (einschließlich einer mit Cayennepfeffer aromatisierten). Trotz ihres geringen Nährwerts (sie sind kalorien- und fettreich und bieten wenig Ballaststoffe oder Proteine) sind sie sehr beliebt. Es wird geschätzt, dass 82% der Amerikaner mit Familien irgendwann Käselocken gegessen haben.

Rohstoffe

Die Käseextrusion selbst wird im Allgemeinen aus zwei Hauptbestandteilen hergestellt:Maismehl und Wasser. Alle anderen Zutaten werden auf die Maislocken gesprüht oder aufgetragen, nachdem sie den Extruder verlassen und getrocknet sind. Die Beschichtungen variieren stark je nach Geschmack und Hersteller. Sojabohnen- und/oder Baumwollsamen- und/oder Kokosnussöl können auf die Extrusionen gesprüht werden. Dann werden oft Pulver wie Cheddar-Käsepulver, saures Molkepulver, künstliches Käsearoma, Salz und andere Gewürze über das Öl aufgetragen.

Der Herstellungsprozess

Prozess

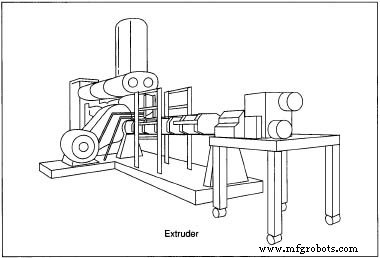

Dieser Abschnitt konzentriert sich auf die Herstellung von gebackenen Käselocken. Der Herstellungsprozess  Der Hauptschritt bei der Herstellung von Käselocken ist die Extrusion der Maismehlmischung. Mit einer konischen Schnecke drückt der Extruder die Mischung gegen das Innere der Extrusionskammer, wodurch bei Druckerhöhung eine Scherwirkung entsteht. Dampfmäntel kleiden die Extrusionskammer aus, um das Kochen der Mehlmischung zu unterstützen. Wenn das Maismehl die Matrize erreicht, ist es heiß, elastisch und zähflüssig. Die Feuchtigkeit ist unter hohem Druck flüssig, verwandelt sich jedoch in Dampf, wenn sie auf der anderen Seite des Extrusionsprozesses einen niedrigeren Druck erreicht. Das Ergebnis ist, dass sich der Maismehlteig ausdehnt und aufbläht, während er sich durch die Matrize bewegt. Gebratene Käselocken unterscheiden sich nur darin, dass das Produkt nach dem Trocknen gebraten wird. Im Allgemeinen ist der Herstellungsprozess für jeden extrudierten Blätterteig relativ standardisiert. Dazu gehört das Erhitzen der Getreidekörner und das anschließende Aussetzen des Mehls unter extrem hohen Temperaturen und hohem Druck. Stärke in der Mischung wird vor ihrer Extrusion gelatiniert, und wenn die gelatinöse Mischung extrudiert wird, wird sie geformt und gepufft.

Der Hauptschritt bei der Herstellung von Käselocken ist die Extrusion der Maismehlmischung. Mit einer konischen Schnecke drückt der Extruder die Mischung gegen das Innere der Extrusionskammer, wodurch bei Druckerhöhung eine Scherwirkung entsteht. Dampfmäntel kleiden die Extrusionskammer aus, um das Kochen der Mehlmischung zu unterstützen. Wenn das Maismehl die Matrize erreicht, ist es heiß, elastisch und zähflüssig. Die Feuchtigkeit ist unter hohem Druck flüssig, verwandelt sich jedoch in Dampf, wenn sie auf der anderen Seite des Extrusionsprozesses einen niedrigeren Druck erreicht. Das Ergebnis ist, dass sich der Maismehlteig ausdehnt und aufbläht, während er sich durch die Matrize bewegt. Gebratene Käselocken unterscheiden sich nur darin, dass das Produkt nach dem Trocknen gebraten wird. Im Allgemeinen ist der Herstellungsprozess für jeden extrudierten Blätterteig relativ standardisiert. Dazu gehört das Erhitzen der Getreidekörner und das anschließende Aussetzen des Mehls unter extrem hohen Temperaturen und hohem Druck. Stärke in der Mischung wird vor ihrer Extrusion gelatiniert, und wenn die gelatinöse Mischung extrudiert wird, wird sie geformt und gepufft.

Mischen

- 1 Maismehl wird sorgfältig für die Verwendung in gepufften Maislocken ausgewählt. Das Maismehl muss eine feine Textur haben, damit es sich beim Verzehr angenehm anfühlt. Auch Maismehl mit einem geringen Feuchtigkeitsgehalt von 6-10% wird bei diesem Verfahren verwendet. Zu viel Feuchtigkeit im Mehl macht das Produkt durchnässt. Auf den Feuchtigkeitsgehalt geprüftes Maismehl wird in einen Mischbehälter gegeben und beim Rühren mit einem feinen Wassernebel besprüht. Wasser, das direkt in das Mehl gegossen wird, führt zu Glutenbildung, ungleichmäßiger Feuchtigkeitsverteilung und Verklumpung von nassem Getreide. Wenn die gewünschte Konsistenz erreicht ist, wird die Mischung sofort extrudiert. Ein zu langes Halten der Mischung führt oft zu einer zusätzlichen Wasseraufnahme und die Mischung kann nicht verwendet werden. Wenn die Maismehlaufschlämmung nicht sofort verwendet werden kann, muss sie in einem luftdichten Behälter aufbewahrt werden.

Auspressen der Spannzangen

- 2 Die Maismehlmischung wird oben in die Extrudermaschine geladen. Die Charge wird ziemlich gallertartig, wenn sie Hitze, Feuchtigkeit und Druck ausgesetzt wird. Die Mischung wird dann unter Verwendung einer Schnecke oder einer konischen Schnecke durch den Extruder getrieben. Diese Schnecke drückt die Mischung gegen das Innere der Extrusionskammer, wodurch bei Druckerhöhung eine Scherwirkung entsteht. Dampfmäntel kleiden die Extrusionskammer aus, um das Kochen der Mehlmischung zu unterstützen. Wenn das Maismehl die Matrize erreicht, sollte es heiß, elastisch und viskos sein. Die Feuchtigkeit ist unter hohem Druck flüssig, verwandelt sich jedoch in Dampf, wenn sie auf der anderen Seite des Extrusionsprozesses einen niedrigeren Druck erreicht. Das Ergebnis ist, dass sich der Maismehlteig ausdehnt und aufbläht, während er sich durch die Extrusionsdüsen bewegt.

Die Form der Matrize ist ein kritischer Aspekt des Produkts, da sie dem Produkt seine unverwechselbare Form verleiht. Wenn der Teig durch die Matrizen geschoben wird, sieht er aus wie geschwollene Schlangen. Diese extrudierten Schlangen, Spannzangen genannt, werden mit einem rotierenden Messer auf die gewünschte Länge geschnitten.

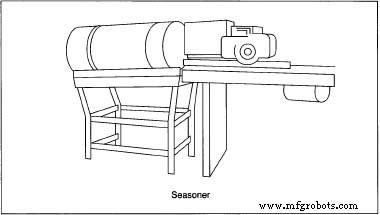

Trocknen der Spannzangen

- 3 Die Spannzangen enthalten zu diesem Zeitpunkt (je nach Rezeptur und Hersteller) noch zwischen 6-10% Wasser und müssen getrocknet werden. Die Spannzangen werden also gefördert

Die extrudierten Käselocken können mit einer Aromarolle gewürzt werden. Bei diesem Verfahren werden die Öle, Aromen, Gewürze und Farben in einem Tank vermischt und auf die Locken gesprüht, während sie in einem Fass getrommelt werden. Nach dem Aromatisieren werden die Locken getrocknet und verpackt. zu einem großen Ofen, der Trockner genannt wird. Sie bewegen sich kontinuierlich durch den Trockner, bis sie am anderen Ende deutlich knusprig austreten. Der Trockner hat im Allgemeinen eine Temperatur von etwa 140° F (59,9° C) – heiß genug, um die Feuchtigkeit abzuleiten, aber die Spannzange nicht zu verdunkeln. Die Spannzangen benötigen etwa fünf Minuten zum Trocknen und werden auf 1-2% Feuchtigkeit reduziert.

Die extrudierten Käselocken können mit einer Aromarolle gewürzt werden. Bei diesem Verfahren werden die Öle, Aromen, Gewürze und Farben in einem Tank vermischt und auf die Locken gesprüht, während sie in einem Fass getrommelt werden. Nach dem Aromatisieren werden die Locken getrocknet und verpackt. zu einem großen Ofen, der Trockner genannt wird. Sie bewegen sich kontinuierlich durch den Trockner, bis sie am anderen Ende deutlich knusprig austreten. Der Trockner hat im Allgemeinen eine Temperatur von etwa 140° F (59,9° C) – heiß genug, um die Feuchtigkeit abzuleiten, aber die Spannzange nicht zu verdunkeln. Die Spannzangen benötigen etwa fünf Minuten zum Trocknen und werden auf 1-2% Feuchtigkeit reduziert.

Bußgelder trennen

- 4 Der Feinanteil oder die kleinen Partikel, die beim Transport der Spannzangen zu den Trocknern entstehen, müssen von den schön geformten Spannzangen getrennt werden. (Die Feinanteile neigen dazu, Öl und Aromastoffe zu absorbieren, und es ist unerwünscht, in eine Packung Käselocken aufgenommen zu werden. Einige moderne Trockner sind selbstreinigend und legen die Feinanteile automatisch in einem Querförderband ab, um sie aus der Maschine zu entfernen.

Würzen der Spannzangen

- 5 Während sich die Spannzangen durch den Ofen bewegen, werden sie zur Aromabeschichtungsstation geschickt. Sie sind immer noch langweilige Maismehl-Chips und müssen eine Beschichtung erhalten, um schmackhaft zu sein. Sie können nach einem von zwei Verfahren beschichtet werden. Bei der ersten Methode werden die extrudierten Maislocken zuerst mit Pflanzenöl besprüht und dann mit einer Vielzahl von trockenen Aromen, Gewürzen und Farben bestäubt. Bei der zweiten Methode können die Öle, Aromen, Gewürze und Farben in einem Tank zusammengemischt und auf die Spannzangen gesprüht werden, während sie in einer sogenannten Aromaspule getrommelt werden. Bei beiden Verfahren ist es wichtig, dass Öl auf die Oberfläche der Spannzange aufgetragen wird, damit die Aromen und Gewürze am Snack haften bleiben. Die aromatisierten Snacks liegen nun auf einem Förderband und trocknen, bevor sie verpackt werden.

Käselocken verpacken

- 6 Die Käselocken laufen über das Förderband und werden getrocknet. Ein vibrierendes Förderband bewegt die Snacks weiter, bis sie in die Waage fallen. Die Waage wiegt genau die Menge an Locken ab, die in eine Tüte passt, und legt sie in eine Rutsche. (Käserollenbeutel können aus Polypropylen bestehen, das feuchtigkeitsbeständig ist und das Produkt knusprig hält.) Riesige Rollen mit abgeflachten Beuteln werden in die Wiegemaschine geladen, geformt und vorbereitet, um die Maislocken, die in die Beutel fallen, aufzunehmen. Die Beutel werden dann heißversiegelt. Kartons mit Taschen werden verpackt und an ein Lager geliefert.

Qualitätskontrolle

Einer der wichtigsten Qualitätskontrollschritte im gesamten Prozess ist die Auswahl des Maismehls. Erstens muss es fein gemahlen werden, da große Körner oder grobkörniges Mehl beim Verzehr des Endprodukts zu einem unerwünschten Gefühl führen. Maismehl wird auf die Körnung getestet, indem 50 g einer gut gemischten, repräsentativen Mehlprobe gewogen werden. Anschließend wird die Testprobe auf das Obersieb einer Reihe unterschiedlicher Siebqualitäten überführt. Das Getreide wird darüber gegossen und gerührt, während es durch die Siebe gegeben wird. Das auf den Sieben verbleibende Korn wird als zu grob angesehen; diese Menge wird gewogen und das ungefähre verwendbare Getreide wird berechnet und mit den vom Lieferanten gesendeten Spezifikationen verglichen. Als nächstes wird der Feuchtigkeitsgehalt des Getreides bewertet, da zu nasses oder zu trockenes Maismehl ein minderwertiges Produkt erzeugt. (Übermäßige Feuchtigkeit führt zur Bildung kleiner, schwerer, harter Hauche, während zu trockenes Maismehl leichte, lange, gerade Hauche erzeugt. Zu trockene Hauche verbrennen im Trockner.) Der Feuchtigkeitsgehalt wird durch Wiegen von 0,07-0,105 . bestimmt oz (2-3 g) Maismehl, stellen Sie es für genau 60 Sekunden unbedeckt in einen Ofen, wiegen Sie dann die Proben erneut und berechnen Sie den Feuchtigkeitsverlust. Die Mahlzeit darf nicht mehr als 0,2% des Gewichts (Feuchtigkeit) des Maismehls verlieren, das zu diesem Zeitpunkt als zu nass für die Verwendung angesehen werden kann.

Die zur Herstellung der extrudierten Snacks eingesetzten Geräte werden während des gesamten Produktionsprozesses sehr sorgfältig kalibriert und überprüft. Handbücher für Industrie und Lebensmitteltechnologie geben die richtige Zufuhrgeschwindigkeit in und durch den Extruder an, die Anzahl der Umdrehungen pro Minute, mit der der Extruder laufen muss, die Temperatur des Extruders, den Druck (gemessen in Atmosphären), der im Extruder aufrechterhalten werden muss , die Geschwindigkeit des Extruders und die Rotationsgeschwindigkeit des Messers, das die Spannzangen schneidet. Menschliche Bediener überprüfen ständig die Extruderdüsen, um sicherzustellen, dass sie nicht verstopft sind. Äußerst wichtig ist die Bestimmung der Wassermenge, die dem Maismehl zugesetzt werden muss, damit es gallertartig wird. Der Feuchtigkeitsgehalt des Produkts beim Eintritt in den Extruder sowie beim Austritt (kurz vor dem knusprigen Backen) wird sorgfältig beurteilt. Die Maschinen sind so programmiert, dass die Dauer der oben beschriebenen Prozesse perfekt abgestimmt ist, um sicherzustellen, dass jeder Schritt vollständig abgeschlossen wird.

Die Zukunft

Der Puffmais-Snack ist ein neu entwickeltes Fertigprodukt. Als solches hat es vor allem in den letzten zwei Jahrzehnten viele interessante Variationen und Verbesserungen erfahren. Unternehmen suchen ständig nach neuen Geschmacksrichtungen, um sie auf die extrudierten Maismehl-Spannschalen zu sprühen. Kürzlich wurden dem Produkt eines Unternehmens sehr scharfe Beschichtungen hinzugefügt und sie verkaufen sich gut. Ein Unternehmen, das Extrusionsmaschinen und -düsen verkauft, wirbt damit, mit Lebensmittelherstellern zusammenzuarbeiten, um neue, einzigartige Produkte zu entwickeln. Darüber hinaus ist es möglich, andere Körner im Extruder zu extrudieren und vielleicht wird die Snack-Food-Industrie sehen, wie gut sich Weizen- oder Roggenpuffs in naher Zukunft verkaufen werden.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Leitfaden zur Laserbeschriftung

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Elektropolieren vs. Passivieren

- Was ist eine Edelstahlpassivierung?

- Käse, Braten und Heizungsfehler!!!