Huhn

Hühnchen ist in den Vereinigten Staaten ein billiges und leicht verfügbares Fleisch. Es ist in einer Vielzahl von Formaten verpackt, von ganzen Brathähnchen bis hin zu einer Auswahl eines bestimmten Schnitts wie Oberschenkel oder Flügel. Hochautomatisierte, groß angelegte Hühnerzucht- und -verarbeitungskomplexe, die von großen Konzernen betrieben werden, befeuern den amerikanischen Hühnermarkt. Die Entwicklung der sogenannten Massentierhaltung hat den Preis stark gesenkt und die Verfügbarkeit von Hühnern erhöht, als diese Methode in den 1920er Jahren eingeführt wurde.

Hintergrund

Der Vorfahre des heutigen Haushuhns ist das wilde rote Dschungelhuhn Gallus gallus, stammt aus Indien und Südostasien. Das rote Dschungelhuhn wurde zuerst offenbar für religiöse Rituale mit Hahnenkämpfen domestiziert. Der domestizierte Vogel breitete sich von Indien nach Griechenland nach Westen aus und wurde später durch eindringende römische Armeen nach Westeuropa eingeführt. In der Römerzeit wurden Hühner sowohl für ihr Fleisch als auch für ihre Eier als Nahrung verwendet. Die Römer trugen sie gewöhnlich auf ihren Schiffen als bequeme Quelle für frische Lebensmittel.

Die ersten europäischen Siedler in Nordamerika brachten Hühner mit. Aber bis zum 20. Jahrhundert gab es hierzulande keine Hühnerindustrie als solche. Die Pflege der Hühnerherde galt meist als Arbeit für Frauen und Kinder. Damals legte eine typische Henne nur 30 Eier im Jahr, und die Bäuerinnen verkauften ihren Überschuss auf dem Markt als zusätzliches Einkommen. Hühnerfleisch gab es normalerweise nur im Frühsommer, wenn die Hühner, die im Frühjahr geschlüpft waren, groß genug zum Essen waren. Da die Hühnerhaltung in erster Linie Frauenarbeit war, nur als Ergänzung zur landwirtschaftlichen Großproduktion, waren die Vertriebswege begrenzt. Während Eisenbahnen gebaut wurden, um Rinder aus dem Westen zu wartenden städtischen Märkten zu bringen, wurde bei der Hühnerproduktion kein solcher Aufwand betrieben, und Hühner waren in den Städten mehr oder weniger sporadisch erhältlich, mit großen saisonalen Preis- und Angebotssprüngen.

Mehrere Erfinder perfektionierten Ende des 19. Jahrhunderts Hühnerbrüter. Diese Maschinen konnten Hunderte von Eiern gleichzeitig warm halten und ermöglichten so die kommerzielle Zucht von Küken. Im 19. Jahrhundert war die Hühnerzucht hauptsächlich ein Hobby, und viele Geflügelliebhaber züchteten fabelhaft gefiederte Hühner. Auffällige und farbenfrohe exotische Rassen waren die beliebtesten; Mit dem Aufkommen mechanischer Brutgeräte begannen Geflügelzüchter jedoch, Vögel mit gutem Eiablage- und Fleischproduktionspotenzial zu züchten.

Frau Wilmer Steele aus Ocean View, Delaware, war die erste Person in den Vereinigten Staaten, die Masthühner (Hühner für Fleisch) in großem Stil ausschließlich aus Profitgründen züchtete. Im Jahr 1923 kaufte Mrs. Steele 500 Küken und verkaufte die überlebenden 387 von ihnen, als sie auf 2 Pfund (0,9 kg) reif waren. Ihr Gewinn war enorm, und innerhalb weniger Jahre wurde Delaware zum Zentrum einer florierenden Hühnerindustrie. Im Jahr 1926 produzierte der Staat rund eine Million Masthühner.

Bis 1934 wurden jährlich etwa sieben Millionen Hühner gezüchtet. In den 1930er Jahren half der National Poultry Improvement Plan, eine bundesstaatliche Kooperationsmission, Hühnerzüchtern, wissenschaftliche Zuchtprinzipien anzuwenden, um überlegene Vogelarten zu produzieren. Zu dieser Zeit wurden erstmals Vögel speziell für die Fleischproduktion gezüchtet. Die wichtigen Eigenschaften von Masthühnern waren schnelles Wachstum, weiße Federn (dunkle Federn hinterließen unansehnliche Stummel) und fleischige Brüste und Schenkel. Die Fortschritte in der Zucht machten sich bemerkbar:Im Jahr 1900 brauchte ein typisches Küken 16 Wochen, um 2 lb (0,9 kg) zu erreichen, was als Bratgewicht galt. Heute lebt ein kommerzielles Masthühnchen nur etwa sechs Wochen und wiegt bei der Schlachtung etwa 1,8 kg.

Fortschritte in der Ernährung waren auch wichtig für die Entwicklung einer kommerziellen Hühnerindustrie. Die Ernährung von Hühnern wurde tatsächlich mehr untersucht und ist besser verstanden als die menschliche Ernährung. Die gemeinsamen Bemühungen der Futtermittelindustrie, des US-Landwirtschaftsministeriums und Agrarwissenschaftlern führten zu einem optimalen Futter. Der Anteil an Futter, der pro Pfund Hühnerfleisch benötigt wird, ist in diesem Jahrhundert gesunken, wodurch die Produktion von Hühnern immer billiger wird. In den 1950er Jahren hatten mehrere Großunternehmen die Futtermittelproduktion mit der Hühnerhaltung und der Fleischverarbeitung integriert, so dass nur wenige Großkonzerne einen hohen Anteil der hierzulande produzierten Hühner kontrollierten. Diese großen Produzenten schlachten jede Woche Millionen von Hühnern.

Gewerbliche Hühnerproduktion

Produktion

Der Produktionskomplex

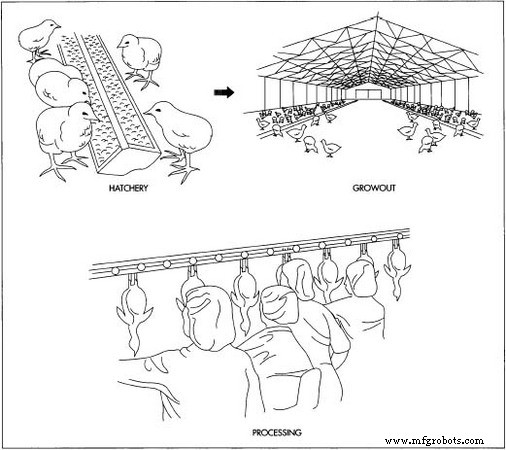

Die Hühnerproduktion wird typischerweise in sogenannten Komplexen durchgeführt. Jeder Komplex enthält eine Futtermühle, eine Brüterei, eine Verarbeitungsanlage und Hühnerfarmen, in denen die Küken aufgezogen werden, normalerweise in einem Radius von 30-40 Meilen (48,3-64,4 km) von der Verarbeitungsanlage. Vertragsbauern erhalten Küken von der Brüterei und halten sie in klimatisierten Hühnerställen. Die Häuser sind in der Regel 122 x 15,24 m groß und bieten Platz für bis zu 20.000 Hühner. Der Innenraum ist offen, ohne Käfige oder Trennwände. Wenn die Hühner alt genug für die Schlachtung sind, werden sie gesammelt und an die Verarbeitungsanlage geliefert.

Die Brüterei

- 1 Masthühner werden speziell für Fleischigkeit, schnelles Wachstum und Gewichtszunahme gezüchtet. Die meisten Hühner, die in diesem Land für Fleisch verwendet werden, sind eine Mischung aus Comish-Männchen und White Rock-Weibchen. Die Brüterei beherbergt eine Herde von Tausenden von Hühnern. Das Brütereigebäude ist ein großer offener Raum, ähnlich dem Haus, in dem Masthähnchen aufgezogen werden, außer dass es viele kleine Häuser enthält, die wie Miniaturversionen des traditionellen Hühnerstalls aussehen. Wenn die Hennen bereit sind zu legen, suchen sie im Stall Unterschlupf. Die Eier werden aus den Ställen gesammelt und zum Ausbrüten gebracht. Die Zuchthennen leben etwa 45 Wochen, danach gelten sie nicht mehr als produktiv. Diese "verbrauchten" Hühner werden geschlachtet und ihr Fleisch wird normalerweise für Heimtierfutter verwendet oder von Lebensmittelunternehmen gekauft, die gekochtes, gewürfeltes Fleisch verwenden (z. B. in Suppen).

Inkubation

- 2 Die Eier werden in große begehbare Brutkästen gelegt. Die Eier werden warm gehalten und periodisch maschinell gedreht. Sie beginnen in etwa 20 Tagen zu schlüpfen. Kurz vor dem Schlüpfen werden die Eier in Schubladen gelegt. Viele Verarbeiter impfen Küken jetzt in ovo, also in der Schale, bevor sie schlüpfen, gegen Krankheiten. Dies geschieht normalerweise drei Tage vor dem Schlüpfen. Die Küken picken sich aus ihren Schalen, wenn sie fertig sind. In den ersten Lebenstagen nehmen die Küken noch Nährstoffe aus ihren Dottersäcken auf, sodass sie zu diesem Zeitpunkt keine Nahrung benötigen. Schalen mit frisch geschlüpften Küken werden auf Karren zu einem Impfbereich gefahren, wo sie mit einem Impfstoffnebel gegen häufige Krankheiten besprüht werden. Einige Produzenten "deschnabel" die Küken an dieser Stelle, was eigentlich bedeutet, die scharfe Spitze des Schnabels abzuschneiden. Dadurch wird verhindert, dass sich die Vögel gegenseitig durch Picken beschädigen. Diese Praxis wurde Ende der 1990er Jahre bei einigen großen Produzenten eingestellt, da die heranwachsenden Küken größtenteils nicht übermäßig aggressiv sind und das Entschnabeln als kostspielig und unnötig erachtet wurde. Als nächstes werden die Küken zu den nahegelegenen "Grow-out"-Farmen verschifft.

Herauswachsen

- 3 Die Küken leben in großen Häusern mit bis zu 20.000 Vögeln. Diese Grow-Out-Häuser werden durch Heizungs- und Lüftungssteuerung auf etwa 85° F (29,4° C) gehalten. Die Vögel sind nicht in Käfigen gehalten und werden normalerweise mit ungefähr 0,8 Quadratfuß pro Vogel versorgt. Der Boden des Hauses ist mit einem trockenen Einstreumaterial wie Holzspänen, Reishülsen oder Erdnussschalen bedeckt. Die Vögel werden mit Hühnerfutter gefüttert, das typischerweise aus 70 % Mais, 20 % Soja und 10 % anderen Zutaten wie Vitaminen und Mineralstoffen besteht. Masthühner in den USA sind es nicht

Die Hühnerverarbeitung beginnt in der Brüterei, in der die Hühner Eier legen. Die Eier werden gesammelt und inkubiert, bis sie in etwa 20 Tagen schlüpfen. Die Küken leben in großen Zuchthäusern, in denen sie mit Hühnerfutter gefüttert werden. Nach dem Auswachsen werden die Vögel durch einen Betäubungsschrank befördert. Der milde elektrische Strom im Wasser betäubt oder lähmt die Vögel. Als nächstes werden die Vögel zu einem automatischen Nackenschneider befördert. Die Kadaver hängen, bis das ganze Blut abgelaufen ist und dann werden sie besiegt. Als nächstes werden sie gewaschen, gereinigt und für 40-50 Minuten in gekühltes Chlorwasser getaucht. keine Steroide oder Hormone gefüttert. Kranke Vögel werden mit Antibiotika oder anderen Medikamenten behandelt. Diese Vögel durchlaufen dann vor der Schlachtung eine Wartezeit, um sicherzustellen, dass keine Medikamentenrückstände in ihrem Fleisch verbleiben. Die Vögel werden normalerweise durch Nippeltränken getränkt, damit sie ihre Einstreu nicht verschütten und durchnässen.

Die Hühnerverarbeitung beginnt in der Brüterei, in der die Hühner Eier legen. Die Eier werden gesammelt und inkubiert, bis sie in etwa 20 Tagen schlüpfen. Die Küken leben in großen Zuchthäusern, in denen sie mit Hühnerfutter gefüttert werden. Nach dem Auswachsen werden die Vögel durch einen Betäubungsschrank befördert. Der milde elektrische Strom im Wasser betäubt oder lähmt die Vögel. Als nächstes werden die Vögel zu einem automatischen Nackenschneider befördert. Die Kadaver hängen, bis das ganze Blut abgelaufen ist und dann werden sie besiegt. Als nächstes werden sie gewaschen, gereinigt und für 40-50 Minuten in gekühltes Chlorwasser getaucht. keine Steroide oder Hormone gefüttert. Kranke Vögel werden mit Antibiotika oder anderen Medikamenten behandelt. Diese Vögel durchlaufen dann vor der Schlachtung eine Wartezeit, um sicherzustellen, dass keine Medikamentenrückstände in ihrem Fleisch verbleiben. Die Vögel werden normalerweise durch Nippeltränken getränkt, damit sie ihre Einstreu nicht verschütten und durchnässen.

Sammeln

- 4 Die Küken leben etwa sechs Wochen in den Auswuchshäusern. Masthühner wurden für eine übermäßige Gewichtszunahme gezüchtet, insbesondere an Brust und Oberschenkeln. Nach sechs Wochen wiegen die Küken normalerweise etwa 1,8 kg und sind bereit zum Schlachten. Das Sammeln der Hühner erfolgt normalerweise nachts. Obwohl eine Vielzahl von mechanischen Sammlern entwickelt wurde, wie beispielsweise Vakuumgeräte und pflugartige Hühnerschieber, ist der einfachste und effektivste Weg, die Hühner für den Transport zur Verarbeitungsanlage zu transportieren, darin, dass landwirtschaftliche Mitarbeiter das Haus betreten und die Vögel einsammeln von Hand. Die Arbeiter fangen die Vögel und stopfen sie in schrankartige Kisten. Die Kartons werden gestapelt, ein Fahrer mit einem Gabelstapler holt sie ab und verlädt sie auf einen wartenden LKW. Die verpackten Hühner werden im LKW gestapelt und zur Verarbeitungsanlage gefahren. Das Verarbeitungszentrum des Hühnerkomplexes ist in der Regel nicht weiter als 48,3-64,4 km von der Aufzuchtfarm entfernt, damit die Vögel nicht zu weit getrieben werden müssen.

Schlachtung

- 5 In der Verarbeitungsanlage nehmen Arbeiter die Vögel aus ihren Boxen und hängen sie an den Füßen an ein Förderband. Bei einem typischen Verfahren werden die Vögel auf dem Förderband zuerst durch einen Bottich mit elektrifiziertem Salzwasser geleitet, der als Betäubungskabine bezeichnet wird. Ungefähr 20 Vögel besetzen gleichzeitig die Betäubungskabine und bleiben ungefähr sieben Sekunden im Wasser. Der milde elektrische Strom im Wasser betäubt oder lähmt die Vögel. Als nächstes werden die Vögel zu einem automatischen Nackenschneider befördert – rotierenden Klingen, die die beiden Halsschlagadern durchtrennen. Die Kadaver der Vögel hängen, bis alles Blut abgelaufen ist.

Entkernung und Ausweidung

- 6 Die Schlachtkörper werden dann kurz in heißes Wasser getaucht, um die Häute zu verbrühen. Dies erleichtert das Entfernen der Federn. Die Kadaver werden zu automatischen Federpickern bewegt, die Gummifinger bewegen, die die meisten Federn abreiben. Dann werden die Kadaver ein zweites Mal gebrüht und durchlaufen einen weiteren Federpflücker. Schließlich entfernt eine spezialisierte Maschine die Flügelfedern. Die besiegten Kadaver gelangen als nächstes zu einer Waschanlage, die die Außenseite des Körpers schrubbt. Die Füße und der Kopf werden abgeschnitten und der Kadaver wird zum Ausweidebereich transportiert. Als nächstes wird der Kadaver an den Füßen und am Hals in Fesseln aufgehängt, aufgeschnitten und die Eingeweide (innere Organe) entfernt. Wenn der Kadaver leer ist, wird er von einem Mehrdüsensprüher innen und außen erneut gewaschen.

Kühlen und Schneiden

- 7 Die gereinigten Schlachtkörper werden durch eine / Rutsche geschickt und für 40-50 Minuten in einen "Kühler" mit gekühltem, chloriertem Wasser getaucht. Der gesamte Schlachtprozess dauert nur etwa eine Stunde, und die meiste Zeit nimmt das Kühlen in Anspruch. Die Innentemperatur des Hühnchens muss vor der weiteren Verarbeitung auf 4,4 °C (40 °F) oder niedriger gesenkt werden. Die gekühlten Schlachtkörper werden dann in einen Zerlegungsraum geleitet, wo Arbeiter sie in Teile schneiden, sofern sie nicht ganz verpackt werden sollen. Einige Kadaver können gekocht und das gekochte Fleisch entfernt und für Lebensmittel wie Hühnchenpastete oder Suppen gewürfelt werden. Fleisch von Rücken, Nacken und Flügeln kann für den Verkauf in anderen Fleischprodukten wie Hot Dogs oder Aufschnitt separat verarbeitet werden. In welcher Form auch immer, das Fleisch wird von Arbeitern in der Verarbeitungsanlage verpackt, in Kisten verladen und in einem temperaturkontrollierten Lager gelagert.

Qualitätskontrolle

Qualitätskontrolle ist in der Geflügelhaltung ein besonders wichtiges Thema, da das Endprodukt rohes Fleisch ist, das das Potenzial hat, krankheitserregende Mikroorganismen zu übertragen. Um Krankheiten bei den Hühnern selbst vorzubeugen, werden die Küken gegen häufige Vogelkrankheiten geimpft. Tierärzte besuchen die heranwachsenden Farmen und kümmern sich um kranke Vögel. Unternehmen, die mit den heranwachsenden Farmen Verträge schließen, schicken in der Regel auch einen Servicetechniker zu einem wöchentlichen Besuch in jede Farm, um die Bedingungen zu überwachen.

Die Qualitätskontrolle in den Hühnerverarbeitungsbetrieben erfolgt durch das Unternehmen und auch durch Inspektoren des US-Landwirtschaftsministeriums. Ein USDA-Inspektor muss immer im Betrieb sein, wenn Hühner geschlachtet werden. Der Regierungsinspektor untersucht die Vögel sowohl vor als auch nach der Schlachtung auf offensichtliche Anzeichen von Krankheiten und auf Verletzungen, wie zum Beispiel gebrochene Flügel. Das Fleisch von verletzten Teilen ist nicht verwendbar.

In einem typischen Prozess gibt es zwei kritische Kontrollpunkte, an denen das Unternehmen die Bedingungen kontinuierlich überwacht. Es kann auch zusätzliche Kontrollpunkte geben. Der erste kritische Kontrollpunkt ist kurz bevor die gereinigte Karkasse in den Kühler gelangt. Ein Inspektor zieht nach dem Zufallsprinzip Kadaver und inspiziert sie visuell unter hellem Licht. An dieser Stelle dürfen keine Fäkalien auf dem Kadaver bleiben. Wenn bei der Stichprobenkontrolle etwas gefunden wird, muss die Produktionslinie gestoppt und alle Vögel, die seit der letzten Inspektion durch den Kühler gegangen sind, müssen erneut gewaschen und gekühlt werden. Der zweite kritische Kontrollpunkt ist, wenn die Vögel aus dem Kühler kommen. Die Innentemperatur der Karkasse muss zu diesem Zeitpunkt 4,4 °C (40 °F) oder weniger betragen. Inspektoren führen Stichprobenkontrollen durch, um die Innentemperaturen zu überprüfen. Obwohl dies die wichtigsten Kontrollpunkte sind, erstellt jedes Werk sein eigenes Qualitätskontrollprogramm, und Inspektoren können auch regelmäßig die Temperatur des Brühwassers, die automatische Ausrüstung und alles andere, was das Unternehmen für notwendig hält, überprüfen.

Bis 1998 mussten die Inspektoren des USDA in den Hühnerverarbeitungsbetrieben nur einen sogenannten organaleptischen Test der Hühner vor und nach der Schlachtung durchführen. Dies bedeutet Schauen und Riechen; Das heißt, die Inspektoren bestätigten, dass die Vögel frei von Krankheiten und gesund waren, indem sie sie untersuchten und vielleicht kurz am Kadaver schnupperten.

1998 führte das USDA ein neues Qualitätskontrollprogramm für alle Fleischverarbeiter ein, das als Hazard Analysis Critical Control Points oder HACCP bekannt ist. Gemäß HACCP müssen die Inspektoren neben der organaleptischen Methode auch regelmäßige mikrobiologische Tests durchführen, um nach gefährlichen Bakterien zu suchen. Die problematischsten Bakterien im Hühnerfleisch sind Salmonellen. Obwohl dieser Organismus durch das richtige Garen des Fleisches abgetötet wird, kann er Krankheiten verursachen, wenn der Verbraucher das Fleisch nicht richtig behandelt. In den 1980er Jahren wurde behauptet, dass 50 % aller Hühner in den Vereinigten Staaten mit Salmonellen infiziert waren. Die Industrie änderte ihre Qualitätskontrollverfahren und senkte die Inzidenz nach Angaben des USDA 1996 auf 16 % und 1998 auf unter 10 %. Gemäß HACCP muss Hühnchen in der Produktionsanlage stichprobenartig auf Salmonellen getestet werden und die Infektionsrate muss unter 20 % liegen. Auch gemäß HACCP haben USDA-Inspektoren die Befugnis, Anlagen zu schließen, die sie für schmutzig oder unsicher halten. Das Werk darf erst wieder öffnen, wenn ein Plan zur Behebung der Situation vorliegt. Einige Vorfälle, die 1998 zur Schließung von Hühnerverarbeitungsbetrieben führten, waren unter anderem auf den Boden gefallene Kadaver, Nagetierbefall der Einrichtung und am häufigsten das Versäumnis, eine Kontamination mit Fäkalien zu verhindern.

Nebenprodukte/Abfälle

Viele der Nebenprodukte der Hühnerschlachtung können verwendet werden. Hühnerfüße werden in der Verarbeitungsanlage entfernt, da sie in den Vereinigten Staaten als nicht essbar gelten. Hühnerfüße sind in Asien jedoch eine Delikatesse und werden daher in großen Mengen exportiert. Die Federn können zermahlen und als Proteinergänzung in Tierfutter verwendet werden. Auch minderwertiges Fleisch wird häufig an Tierfutterhersteller verkauft. Viele Hühner sterben jedoch vor der Schlachtung, entweder auf dem Aufzuchtbetrieb oder auf dem Weg zum Verarbeitungsbetrieb. Diese Vögel werden auf Deponien entsorgt. Kranke oder missgebildete Küken werden nach dem Schlüpfen aus der Herde genommen und getötet (meist durch Umdrehen des Halses) und auch diese Leichen müssen entsorgt werden. Ungenutzte Eingeweide und Teile produzieren auch Abfall bei der Hühnerverarbeitung.

Ein bedeutender Abfall, der in der Hühnerhaltung anfällt, ist der Kot der Vögel. Da die Herden so groß sind, mit 20.000 Vögeln, die für einen Masthähnchenzuchtbetrieb typisch sind, ist die Kotmenge enorm. Beim Zersetzen von Geflügelmist entsteht Ammoniak, ein reizendes Gas, das bei Geflügelarbeitern und bei den Hühnern selbst Krankheiten und Leiden verursachen kann, wenn Hühnerställe nicht ausreichend gereinigt und belüftet werden. Fliegen werden von Hühnermist angezogen, und groß angelegte Masthähnchenzucht kann zu einer unerwünschten Zunahme der Fliegenpopulation in den umliegenden Gebieten führen. Der Geruch, der mit der großflächigen Hühnerhaltung verbunden ist, kann auch für Nachbarn ein Problem darstellen. Besorgniserregender als Geruch ist die Gefährdung der Wasserqualität durch Abfluss aus der Hühnerhaltung. Einige Hühnermist wird als Dünger für Pflanzen verwendet, und wenn es regnet, werden überschüssiger Stickstoff und Phosphor in nahegelegene Gewässer gespült. Der Ausbruch eines schädlichen Bakteriums in der Gegend von Chesapeake Bay im Jahr 1997 wurde auf die Wasserbedingungen durch Abfluss von Hühnerfarmen verantwortlich gemacht. Um den Abfluss zu kontrollieren, können Hühnerproduzenten das Futter, das sie ihren Broilern geben, ändern, indem sie Enzyme hinzufügen, die helfen, einige der Nährstoffe im Abfall aufzuspalten.

Herstellungsprozess