Spandex

Spandex ist eine leichte Kunstfaser, die zur Herstellung von dehnbarer Kleidung wie Sportbekleidung verwendet wird. Es besteht aus einem langkettigen Polymer namens Polyurethan, das durch die Reaktion eines Polyesters mit einem Diisocyanat hergestellt wird. Das Polymer wird unter Verwendung einer Trockenspinntechnik in eine Faser umgewandelt. Erstmals in den frühen 1950er Jahren produziert, wurde Spandex zunächst als Ersatz für Gummi entwickelt. Obwohl der Markt für Spandex im Vergleich zu anderen Fasern wie Baumwolle oder Nylon relativ klein bleibt, werden ständig neue Anwendungen für Spandex entdeckt.

Hintergrund

Spandex ist ein synthetisches Polymer. Chemisch besteht es aus einem langkettigen Polyglykol in Kombination mit einem kurzen Diisocyanat und enthält mindestens 85 % Polyurethan. Es ist ein Elastomer, kann also bis zu einem gewissen Grad gedehnt werden und federt beim Loslassen zurück. Diese Fasern sind Gummi überlegen, da sie stärker, leichter und vielseitiger sind. Tatsächlich können Spandexfasern auf fast 500% ihrer Länge gedehnt werden.

Diese einzigartige elastische Eigenschaft der Spandexfasern ist eine direkte Folge der chemischen Zusammensetzung des Materials. Die Fasern bestehen aus zahlreichen Polymersträngen. Diese Stränge bestehen aus zwei Arten von Segmenten:langen, amorphen Segmenten und kurzen, starren Segmenten. In ihrem natürlichen Zustand haben die amorphen Segmente eine zufällige Molekülstruktur. Sie vermischen sich und machen die Fasern weich. Einige der starren Anteile der Polymere verbinden sich miteinander und geben die Faserstruktur. Wenn eine Kraft ausgeübt wird, um die Fasern zu dehnen, werden die Bindungen zwischen den starren Abschnitten gebrochen und die amorphen Segmente werden gerade. Dadurch werden die amorphen Segmente länger, wodurch die Länge der Faser erhöht wird. Wenn die Faser auf ihre maximale Länge gedehnt wird, verbinden sich die starren Segmente wieder miteinander. Die amorphen Segmente bleiben in einem gestreckten Zustand. Dadurch wird die Faser steifer und stärker. Nach Wegnahme der Kraft federn die amorphen Segmente zurück und die Faser kehrt in ihren entspannten Zustand zurück. Durch die Nutzung der elastischen Eigenschaften von Spandexfasern können Wissenschaftler Stoffe mit wünschenswerten Dehnungs- und Festigkeitseigenschaften herstellen.

Spandexfasern werden hauptsächlich in Stoffen verwendet. Sie sind aus mehreren Gründen nützlich. Erstens können sie wiederholt gedehnt werden und kehren fast genau in ihre ursprüngliche Größe und Form zurück. Zweitens sind sie leicht, weich und glatt. Außerdem lassen sie sich leicht einfärben. Sie sind auch widerstandsfähig, da sie gegen Abrieb und die schädlichen Wirkungen von Körperölen, Schweiß und Reinigungsmitteln beständig sind. Sie sind mit anderen Materialien kompatibel und können mit anderen Faserarten gesponnen werden, um einzigartige Stoffe herzustellen, die die Eigenschaften beider Fasern aufweisen.

Spandex wird in einer Vielzahl von verschiedenen Kleidungsarten verwendet. Da es leicht ist und die Bewegungsfreiheit nicht einschränkt, wird es am häufigsten in Sportbekleidung verwendet. Dazu gehören Kleidungsstücke wie Badeanzüge, Fahrradhosen und Sportbekleidung. Die körpernahen Eigenschaften von Elasthan machen es gut für den Einsatz in Unterwäsche geeignet. Daher wird es in Taillenbändern, Stützstrümpfen, BHs und Slips verwendet.

Verlauf

Die Entwicklung von Spandex wurde während des Zweiten Weltkriegs begonnen. Zu dieser Zeit stellten sich Chemiker der Herausforderung, synthetische Ersatzstoffe für Kautschuk zu entwickeln. Zwei primäre Motivationsfaktoren haben ihre Forschung veranlasst. Erstens erforderten die Kriegsanstrengungen den größten Teil des verfügbaren Gummis für Baugeräte. Zweitens war der Gummipreis instabil und schwankte häufig. Die Entwicklung einer Alternative zu Gummi könnte diese beiden Probleme lösen.

Ihr Ziel war zunächst die Entwicklung eines haltbaren elastischen Strangs auf Basis synthetischer Polymere. 1940 wurden die ersten Polyurethan-Elastomere hergestellt. Diese Polymere erzeugten mahlbare Gummis, die eine adäquate Alternative zu Gummi darstellten. Ungefähr zur gleichen Zeit stellten die Wissenschaftler von Du Pont die ersten Nylonpolymere her. Diese frühen Nylonpolymere waren steif und starr, daher wurden Anstrengungen unternommen, um sie elastischer zu machen. Als Wissenschaftler herausfanden, dass andere Polyurethane zu feinen Fäden verarbeitet werden können, entschieden sie, dass diese Materialien bei der Herstellung von dehnbarerem Nylon oder bei der Herstellung leichter Kleidungsstücke nützlich sein könnten.

Die ersten Spandexfasern wurden experimentell von einem der frühen Pioniere der Polymerchemie, den Farbenfabriken Bayer, hergestellt. Für seine Synthese erhielt er 1952 ein deutsches Patent. Die endgültige Entwicklung der Fasern wurde unabhängig von Wissenschaftlern von Du Pont und der U.S. Rubber Company ausgearbeitet. Du Pont verwendete den Markennamen Lycra und begann 1962 mit der Produktion in großem Maßstab. Sie sind derzeit weltweit führend in der Herstellung von Spandexfasern.

Rohstoffe

Zur Herstellung von dehnbaren Spandexfasern werden verschiedene Rohstoffe verwendet. Dazu gehören Präpolymere, die das Rückgrat der Faser bilden, Stabilisatoren, die die Integrität des Polymers schützen, und Farbstoffe.

Zwei Arten von Präpolymeren werden umgesetzt, um das Spandexfaser-Polymerrückgrat herzustellen. Eines ist ein flexibles Makroglykol, während das andere ein steifes Diisocyanat ist. Das Makroglycol kann ein Polyester, Polyether, Polycarbonat, Polycaprolacton oder eine Kombination davon sein. Dies sind langkettige Polymere, die an beiden Enden Hydroxylgruppen (-OH) aufweisen. Das wichtige Merkmal dieser Moleküle ist, dass sie lang und flexibel sind. Dieser Teil der Spandex-Faser ist für seine Dehneigenschaften verantwortlich. Das andere zur Herstellung von Spandex verwendete Prepolymer ist ein polymeres Diisocyanat. Dies ist ein Polymer mit kürzerer Kette, das an beiden Enden eine Isocyanatgruppe (-NCO) aufweist. Das Hauptmerkmal dieses Moleküls ist seine Starrheit. In der Faser sorgt dieses Molekül für Festigkeit.

Korsett entworfen von Jacob Kindliman aus New York City im Jahr 1890. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Korsett entworfen von Jacob Kindliman aus New York City im Jahr 1890. (Aus den Sammlungen des Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Dieser korsettbekleidete Torso wurde 1890 von Jacob Kindliman aus New York City hergestellt. Kindliman, ein Korsettmacher, brauchte kaum Werbung zu machen. Damals hielten die Frauen das Tragen eines Korsetts für notwendig und hielten sich bis Anfang des 20. Jahrhunderts ohne es für unanständig gekleidet. Korsetts waren eine Kombination aus Büstenhalter, Gürtel und Taillenkorsett in einem All-in-One-Kleidungsstück und bildeten die Grundform für modische Kleidung.

Wie hat das Korsett in den Tagen vor dem Spandex den Körper effektiv geformt? Im 18. Jahrhundert formten dicke Steppungen und feste Nähte am Korsett den Körper, wenn das Kleidungsstück eng geschnürt wurde. Im frühen neunzehnten Jahrhundert wurde Barten, eine knöcherne, aber biegsame Substanz aus dem Maul des Bartenwals, in die Nähte des Korsetts eingenäht (daher der Begriff Fischbeinkorsetts), aber die Korsetts des späten 19. Jahrhunderts wurden mit kleinen, dünnen Streifen versteift aus Stahl mit Stoff bezogen. Solche stahlverkleideten Korsetts ließen weder Bewegung noch Komfort zu. Bis zum Ersten Weltkrieg begannen amerikanische Frauen, Teile des Korsetts in zwei Kleidungsstücke zu trennen – den Gürtel (Taillen- und Hüftformer) und das Bandeau (weicheres Band, das verwendet wird, um die Brüste zu stützen und zu formen).

Nancy EV Bryk

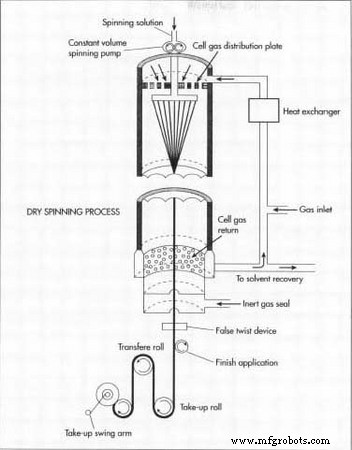

Wenn die beiden Arten von Präpolymeren miteinander vermischt werden, interagieren sie, um die Spandexfasern zu bilden. Bei dieser Reaktion wird das Hydroxyl  Trockenspinnverfahren. Gruppen (-OH) an den Makroglykolen reagieren mit den Isocyanaten. Jedes Molekül wird an das Ende eines anderen Moleküls angehängt und es entsteht ein langkettiges Polymer. Dies ist als Stufenwachstums- oder Additionspolymerisation bekannt. Um diese Reaktion zu initiieren, muss ein Katalysator wie Diazobicyclo[2.2.2]octan verwendet werden. Andere Amine mit niedrigem Molekulargewicht werden zugesetzt, um das Molekulargewicht der Fasern zu kontrollieren.

Trockenspinnverfahren. Gruppen (-OH) an den Makroglykolen reagieren mit den Isocyanaten. Jedes Molekül wird an das Ende eines anderen Moleküls angehängt und es entsteht ein langkettiges Polymer. Dies ist als Stufenwachstums- oder Additionspolymerisation bekannt. Um diese Reaktion zu initiieren, muss ein Katalysator wie Diazobicyclo[2.2.2]octan verwendet werden. Andere Amine mit niedrigem Molekulargewicht werden zugesetzt, um das Molekulargewicht der Fasern zu kontrollieren.

Spandexfasern sind anfällig für Schäden durch eine Vielzahl von Quellen, einschließlich Hitze, leichten atmosphärischen Verunreinigungen und Chlor. Aus diesem Grund werden Stabilisatoren zum Schutz der Fasern zugesetzt. Antioxidantien sind eine Art von Stabilisatoren.

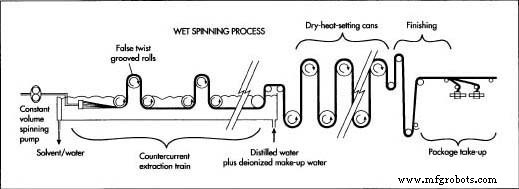

Den Fasern werden verschiedene Antioxidantien zugesetzt, darunter monomere und polymere gehinderte Phenole. Zum Schutz vor Lichtabbau werden Ultraviolett(UV)-Screener wie Hydroxybenzotriazole zugesetzt. Verbindungen, die eine durch atmosphärische Schadstoffe verursachte Faserverfärbung hemmen, sind eine andere Art von zugesetzten Stabilisatoren. Dies sind typischerweise Verbindungen mit tertiären Aminfunktionalitäten, die mit den Stickoxiden in der Luftverschmutzung interagieren können. Da Elasthan oft für Badebekleidung verwendet wird, ist Antimehltau  Nassspinnverfahren. Zusätze müssen ebenfalls hinzugefügt werden. Alle Stabilisatoren, die den Spandexfasern zugesetzt werden, sind beständig gegen Lösungsmitteleinwirkung, da dies eine schädigende Wirkung auf die Faser haben könnte.

Nassspinnverfahren. Zusätze müssen ebenfalls hinzugefügt werden. Alle Stabilisatoren, die den Spandexfasern zugesetzt werden, sind beständig gegen Lösungsmitteleinwirkung, da dies eine schädigende Wirkung auf die Faser haben könnte.

Spandexfasern sind bei ihrer ersten Herstellung weiß. Daher werden Farbstoffe zugesetzt, um ihr ästhetisches Erscheinungsbild zu verbessern. Typischerweise werden dispergierte und saure Farbstoffe verwendet. Werden die Spandexfasern mit anderen Fasern wie Nylon oder Polyester verwoben, sind spezielle Färbemethoden erforderlich.

Der Herstellungsprozess

Prozess

Spandexfasern werden auf vier verschiedene Arten hergestellt, darunter Schmelzextrusion, Reaktionsspinnen, Lösungstrockenspinnen und Lösungsnaßspinnen. Jedes dieser Verfahren beinhaltet den anfänglichen Schritt der Reaktion von Monomeren, um ein Präpolymer herzustellen. Anschließend wird das Prepolymer auf verschiedene Weise weiter umgesetzt und zu einer Langfaser verstreckt. Da das Lösungstrockenspinnen verwendet wird, um über 90 % der Spandexfasern der Welt herzustellen, wird es beschrieben.

Polymerreaktionen

- 1 Der erste Schritt bei der Herstellung von Spandex ist die Herstellung des Prepolymers. Dies geschieht durch Mischen eines Makroglykols mit einem Diisocyanatmonomer. Die Verbindungen werden in einem Reaktionsgefäß gemischt und reagieren unter den richtigen Bedingungen zu einem Präpolymer. Da das Verhältnis der Komponentenmaterialien Fasern mit unterschiedlichen Eigenschaften erzeugt, wird es streng kontrolliert. Ein typisches Verhältnis von Glykol zu Diisocyanat kann 1:2 betragen.

- 2 Bei der Trockenspinnfaserherstellung wird das Prepolymer mit einer gleichen Menge Diamin weiter umgesetzt. Dies wird als Kettenverlängerungsreaktion bezeichnet. Die resultierende Lösung wird mit einem Lösungsmittel verdünnt, um die Spinnlösung herzustellen. Das Lösungsmittel trägt dazu bei, dass die Lösung dünner und einfacher zu handhaben ist. Anschließend kann es in die Faserproduktionszelle gepumpt werden.

Herstellung der Fasern

- 3 Die Spinnlösung wird in eine zylindrische Spinnzelle gepumpt, wo sie ausgehärtet und in Fasern umgewandelt wird. In dieser Zelle wird die Polymerlösung durch eine Metallplatte, genannt Spinndüse, gedrückt, die durchgehend kleine Löcher aufweist. Dadurch wird die Lösung in Strängen aus flüssigem Polymer ausgerichtet. Während die Stränge die Zelle passieren, werden sie in Gegenwart von Stickstoff und Lösungsmittelgas erhitzt. Diese Bedingungen bewirken, dass das flüssige Polymer chemisch reagiert und feste Stränge bildet.

- 4 Wenn die Fasern die Zelle verlassen, wird eine bestimmte Menge der festen Stränge gebündelt, um die gewünschte Dicke zu erzeugen. Dies geschieht mit einem Druckluftgerät, das die Fasern zusammendreht. In Wirklichkeit besteht jede Spandex-Faser aus vielen kleineren Einzelfasern, die aufgrund der natürlichen Klebrigkeit ihrer Oberfläche aneinander haften.

Endbearbeitung

- 5 Anschließend werden die Fasern mit einem Appreturmittel behandelt. Dies kann Magnesiumstearat oder ein anderes Polymer wie Poly(dimethylsiloxan) sein. Diese Ausrüstungsmaterialien verhindern das Verkleben der Fasern und helfen bei der Textilherstellung. Nach dieser Behandlung werden die Fasern durch eine Reihe von Rollen auf eine Spule übertragen. Die Aufwickelgeschwindigkeit des gesamten Prozesses kann je nach Dicke der Fasern zwischen 300-500 mi (482,7-804,5 km) pro Minute liegen.

- 6 Wenn die Spulen mit Fasern gefüllt sind, werden sie endverpackt und an Textilhersteller und andere Kunden versandt. Hier können die Fasern mit anderen Fasern wie Baumwolle oder Nylon verwoben werden, um den Stoff herzustellen, der bei der Bekleidungsherstellung verwendet wird. Dieser Stoff kann auch gefärbt werden, um eine gewünschte Farbe zu erzeugen.

Qualitätskontrolle

Um die Qualität der Spandexfasern sicherzustellen, überwachen die Hersteller das Produkt in jeder Produktionsphase. Kontrollen beginnen mit der Bewertung der eingehenden Rohstoffe. Es werden verschiedene chemische und physikalische Eigenschaften getestet. Beispielsweise können der pH-Wert, das spezifische Gewicht und die Viskosität des Diisocyanats überprüft werden. Außerdem können auch Aussehen, Farbe und Geruch bewertet werden. Nur durch strenge Qualitätskontrollen der Ausgangsmaterialien kann der Hersteller sicher sein, dass ein konsistentes Endprodukt hergestellt wird. Nach der Produktion werden auch die Spandexfasern getestet. Diese Tests können solche umfassen, die die Faserelastizität, -elastizität und -saugfähigkeit bewerten.

Die Zukunft

Die Qualität der Spandexfasern hat sich seit ihrer Entwicklung kontinuierlich verbessert. Verschiedene Forschungsbereiche werden dazu beitragen, ihre Verbesserung fortzusetzen. Wissenschaftler haben beispielsweise herausgefunden, dass sie durch Veränderung der Ausgangs-Prepolymere Fasern mit noch besseren Dehnungseigenschaften entwickeln können. Andere Eigenschaften können durch Verwendung anderer Präpolymerverhältnisse, besserer Katalysatoren und verschiedener Füllstoffe verbessert werden. Zusätzlich zu den Verbesserungen der Spandex-Fasern ist es wahrscheinlich, dass fortschrittliche Stoffe hergestellt werden, die Spandex-Fasern mit herkömmlichen Fasern kombinieren. Derzeit sind Nylon/Spandex-Fasermischungen erhältlich. Schließlich werden auch Verbesserungen in der Fertigung entdeckt. Diese werden sich darauf konzentrieren, Fasern schneller und effizienter zu produzieren.

Herstellungsprozess