Garn

Hintergrund

Garn besteht aus mehreren miteinander verdrillten Materialsträngen. Jeder Strang besteht wiederum aus Fasern, die alle kürzer sind als das Garnstück, das sie bilden. Diese kurzen Fasern werden zu längeren Filamenten gesponnen, um das Garn herzustellen. Lange Endlosstränge erfordern möglicherweise nur zusätzliches Zwirnen, um sie zu Garnen zu verarbeiten. Manchmal werden sie einem zusätzlichen Prozess unterzogen, der als Texturierung bezeichnet wird.

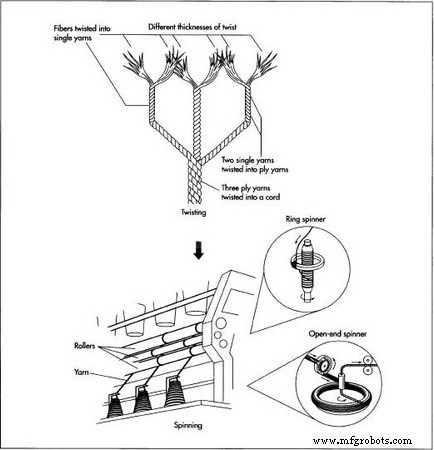

Die Eigenschaften von gesponnenem Garn hängen teilweise von der Menge an Drehung ab, die den Fasern während des Spinnens verliehen wird. Ein ziemlich hoher Drehungsgrad erzeugt ein starkes Garn; eine niedrige Drehung erzeugt ein weicheres, glänzenderes Garn; und eine sehr enge Drehung erzeugt Kreppgarn. Garne werden auch nach der Anzahl der Teile klassifiziert. Ein einzelnes Garn besteht aus einer Gruppe von Filament- oder Stapelfasern, die miteinander verzwirnt sind. Zwirngarne werden durch das Zwirnen von zwei oder mehr Einfachgarnen hergestellt. Cordgarne werden durch das Zusammendrehen von zwei oder mehr Zwirngarnen hergestellt.

1995 wurden in den Vereinigten Staaten fast acht Milliarden Pfund (3,6 Milliarden kg) gesponnenes Garn hergestellt, davon 40 % allein in North Carolina. Über 50 % des gesponnenen Garns besteht aus Baumwolle. Texturiertes, gekräuseltes oder gebauschtes Garn machte die Hälfte des gesamten gesponnenen Garns aus. Texturiertes Garn hat aufgrund von physikalischen, chemischen oder Wärmebehandlungen ein höheres Volumen. Das gekräuselte Garn besteht aus thermoplastischen Fasern mit verformter Form. Bauschgarn wird aus Fasern gebildet, die von Natur aus bauschig sind und nicht dicht gepackt werden können.

Garn wird zur Herstellung von Textilien in einer Vielzahl von Verfahren verwendet, darunter Weben, Stricken und Filzen. 1995 wurden in den Vereinigten Staaten fast 1,8 Milliarden kg Webgarn, 1,4 kg Maschinenstrickgarn und 450 Millionen kg Teppichgarn hergestellt Die US-Textilindustrie beschäftigt über 600.000 Arbeiter und verbraucht jährlich etwa 16 Milliarden Pfund (7 Milliarden kg) Faserfasern, wobei der Industriegewinn 1996 auf 2,1 Milliarden US-Dollar geschätzt wurde. Der Export macht mehr als 11 % des Branchenumsatzes aus und erreicht fast 7 Milliarden US-Dollar. Die Bekleidungsindustrie beschäftigt eine weitere Million Arbeitnehmer.

Verlauf

Naturfasern – Baumwolle, Flachs, Seide und Wolle – stellen die wichtigsten Fasern dar, die den alten Zivilisationen zur Verfügung standen. Die frühesten bekannten Muster von Garnen und Stoffen jeglicher Art wurden in der Nähe von Robenhausen in der Schweiz gefunden, wo Bündel von Flachsfasern und -garnen sowie Fragmente von Leinengewebe in Leinwandbindung auf ein Alter von etwa 7.000 Jahren geschätzt wurden.

Auch Baumwolle wird seit mindestens 7.000 Jahren angebaut und zur Herstellung von Stoffen verwendet. Es könnte in Ägypten bereits um 12.000

Synthetische Fasern tauchten erst viel später auf. Der erste synthetische Rayon aus Baumwoll- oder Holzfasern wurde 1891 entwickelt, aber erst 1911 kommerziell hergestellt. Fast ein halbes Jahrhundert später wurde Nylon erfunden, gefolgt von den verschiedenen Formen von Polyester. Synthetische Fasern reduzierten die weltweite Nachfrage nach Naturfasern und erweiterten Anwendungen.

Bis etwa 1300 wurde auf Spindel und Wirtel Garn gesponnen. Eine Spindel ist ein abgerundeter Stab mit sich verjüngenden Enden, an dem die Fasern befestigt und verdreht sind; ein Wirtel ist ein an der Spindel befestigtes Gewicht, das als Schwungrad dient, um die Spindel in Rotation zu halten. Die Fasern wurden von Hand aus einem Bündel kardierter Fasern gezogen, die an einen Stab gebunden waren, der als Spinnrocken bezeichnet wird. Beim Handkardieren werden Fasern zwischen zwei mit Leder bespannte Bretter gelegt, durch die feine Drahthaken ragen, die die Fasern beim sanften Ziehen eines Bretts über das andere auffangen.

Die Spindel, die an den Fasern hängt, verdreht die Fasern, wenn sie sich nach unten dreht, und spinnt ein Stück Garn, wenn sie sich vom Faserbündel wegzieht. Wenn die Spindel den Boden erreicht, wickelt die Spinnmaschine das Garn um die Spindel, um sie zu sichern, und startet dann den Vorgang erneut. Dies wird fortgesetzt, bis die gesamte Faser gesponnen ist oder bis die Spindel voll ist.

Eine wesentliche Verbesserung war das Spinnrad, das in Indien zwischen 500 und 1000 n. Chr. erfunden wurde und wurde erstmals im Mittelalter in Europa verwendet. Eine waagerecht gelagerte Spindel ist durch ein kreisförmiges Band mit einem großen, handbetriebenen Rad verbunden. Die Spinne wird an einem Ende des Spinnrades montiert und die Faser wird von Hand der Spindel zugeführt, die sich mit der Drehung des Rades dreht. Eine Komponente namens Flyer verdreht den Faden, kurz bevor er auf eine Spule gewickelt wird. Spindel und Spule sind durch separate Teile am Rad befestigt, so dass sich die Spule langsamer dreht als die Spindel. Somit kann Faden gleichzeitig gedreht und gewickelt werden. Etwa 150 Jahre später wurde das sächsische Rad eingeführt. Das sächsische Rad wird über ein Fußpedal betätigt und lässt beiden Händen die Freiheit, die Fasern zu bearbeiten.

Eine Reihe von Entwicklungen im 18. Jahrhundert mechanisierte den Spinnprozess weiter. Im Jahr 1733 wurde das fliegende Shuttle von John Kay erfunden, gefolgt von Hargreaves' Spinnjenny im Jahr 1766. Die Jenny verfügte über eine Reihe von Spindeln, die in einer Reihe angeordnet waren, sodass eine Bedienungsperson große Mengen Garn produzieren konnte. Einige Jahre später patentierte Richard Arkwright die Spinnmaschine, eine Maschine, die eine Reihe von rotierenden Walzen zum Ausziehen der Fasern verwendet. Ein Jahrzehnt später wurde die Maultiermaschine von Samule Cromptons erfunden, die jede Art von Garn in einem kontinuierlichen Arbeitsgang spinnen konnte.

Der Ringrahmen wurde 1828 von dem Amerikaner John Thorp erfunden und ist bis heute weit verbreitet. Dieses System umfasst Hunderte von Spindeln, die vertikal in einem Metallring montiert sind. Viele Naturfasern werden heute nach dem Open-End-System gesponnen, bei dem die Fasern mit Luft in einen schnell rotierenden Becher gezogen und auf der anderen Seite als fertiges Garn herausgezogen werden.

Rohstoffe

Etwa 15 verschiedene Faserarten werden zur Garnherstellung verwendet. Diese Fasern fallen in zwei Kategorien, natürliche und synthetische. Naturfasern sind solche, die aus einer Pflanze oder einem Tier gewonnen werden und hauptsächlich zum Weben von Textilien verwendet werden. Die am häufigsten vorkommende und am häufigsten verwendete Pflanzenfaser ist Baumwolle, die aus dem Baumwollkoch oder der Samenkapsel gewonnen wird, wenn sie reif ist. Tatsächlich ist Baumwolle die meistverkaufte Faser in Amerika und übertrifft alle synthetischen Fasern zusammen.

Für Seile werden im Allgemeinen Fasern aus dem Pflanzenblatt oder dem Heck verwendet. Andere Pflanzenfasern sind Acetat (aus Holzzellstoff oder Baumwoll-Linters) und Leinen aus Flachs, einer Pflanzenfaser. Zu den tierischen Fasern gehören Wolle aus Schafshaar und Mohair aus Angoraziegen und Kaninchen. Seide ist ein Protein, das von der Seidenraupe in langen, kontinuierlichen Strängen extrudiert wird, während sie ihren Kokon webt.

Synthetische Fasern werden hergestellt, indem eine dicke Lösung polymerisierter Chemikalien durch Spinndüsen gedrückt wird und das resultierende Filament in einem Chemikalienbad gehärtet wird. Dazu gehören Acryl, Nylon, Polyester, Polyolefin, Rayon, Spandex und Triacetat. Einige dieser Fasern haben ähnliche Eigenschaften wie die Naturfasern ohne die Schrumpfungsprobleme. Andere Fasern haben spezielle Eigenschaften für spezielle Anwendungen. Elasthan kann zum Beispiel über 500% gedehnt werden, ohne zu brechen.

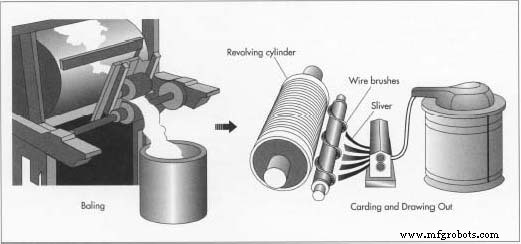

Fasern werden in Ballen geliefert, die von Hand oder maschinell geöffnet werden. Der Pflücker löst und trennt die Faserklumpen und reinigt die Faser bei Bedarf auch. Die Karde trennt die Fasern und zieht sie in eine etwas parallele Form. Das gebildete dünne Fasernetz passiert dann eine trichterförmige Vorrichtung, die einen seilartigen Strang paralleler Fasern erzeugt. Walzen verlängern den als Faserband bezeichneten Strang zu einem einzigen, gleichmäßigeren Strang, dem eine geringe Drehung verliehen und in große Kannen geführt wird.

Fasern werden in Ballen geliefert, die von Hand oder maschinell geöffnet werden. Der Pflücker löst und trennt die Faserklumpen und reinigt die Faser bei Bedarf auch. Die Karde trennt die Fasern und zieht sie in eine etwas parallele Form. Das gebildete dünne Fasernetz passiert dann eine trichterförmige Vorrichtung, die einen seilartigen Strang paralleler Fasern erzeugt. Walzen verlängern den als Faserband bezeichneten Strang zu einem einzigen, gleichmäßigeren Strang, dem eine geringe Drehung verliehen und in große Kannen geführt wird.

Der Herstellungsprozess

Prozess

Es gibt drei Hauptspinnverfahren:Baumwolle, Kammgarn oder Langstapel oder Wolle. Synthetische Stapelfasern können mit jedem dieser Verfahren hergestellt werden. Da beim Baumwollverfahren mehr Garn hergestellt wird als bei den anderen beiden, wird seine Herstellung im Folgenden beschrieben.

Vorbereitung der Fasern

- 1 Fasern werden in Ballen geliefert, die von Hand oder maschinell geöffnet werden. Naturfasern müssen möglicherweise gereinigt werden, während Kunstfasern nur getrennt werden müssen. Der Pflücker löst und trennt die Faserklumpen und reinigt die Faser bei Bedarf auch. Für bestimmte Anwendungen kann ein Mischen verschiedener Stapelfasern erforderlich sein. Das Mischen kann während der Bildung des Wickels, während des Kardierens oder während des Ausziehens erfolgen. Die Mengen jeder Faser werden sorgfältig abgemessen und ihre Proportionen werden konsequent beibehalten.

Kardieren

- 2 Die Karde ist mit Hunderten von feinen Drähten ausgestattet, die die Fasern trennen und in eine etwas parallele Form ziehen. Ein dünnes Fasernetz wird gebildet, und während es sich fortbewegt, passiert es eine trichterförmige Vorrichtung, die einen seilartigen Strang paralleler Fasern erzeugt. Das Mischen kann durch Zusammenfügen von Lagen verschiedener Fasern erfolgen.

Kämmen

- 3 Wenn ein glatteres, feineres Garn benötigt wird, werden die Fasern einem weiteren Parallelisierungsverfahren unterzogen. Eine kammartige Vorrichtung ordnet die Fasern parallel an, wobei kurze Fasern aus dem Strang herausfallen.

Zeichnen

- 4 Nach dem Kardieren oder Kämmen wird die Fasermasse als Faserband bezeichnet. Vor diesem Vorgang werden mehrere Faserbänder zusammengeführt. Eine Reihe von Walzen, die sich mit unterschiedlichen Geschwindigkeiten drehen, strecken das Faserband zu einem einzigen, gleichmäßigeren Strang, der eine geringe Drehung erhält und in große Kannen geführt wird. Kardierbänder werden nach dem Kardieren zweimal gezogen. Gekämmte Bänder werden einmal vor dem Kämmen und noch zweimal nach dem Kämmen gezogen.

Verdrehen

- 5 Das Faserband wird durch eine Vorspinnmaschine geführt, in der die Faserstränge weiter gestreckt und zusätzlich verdreht werden. Diese Stränge werden als Roving bezeichnet.

Drehen

- 6 Die vorherrschenden kommerziellen Systeme der Garnbildung sind das Ringspinnen und das Offenendspinnen. Beim Ringspinnen wird der Vorgarn von der Spule über Rollen geführt. Diese Rollen verlängern das Roving, das durch die Öse läuft, und bewegt sich nach unten

Das Faserband wird durch eine Maschine namens Vorspinnmaschine geführt, wo die Faserstränge weiter verlängert und zusätzlich zugeführt werden Twist. Die vorherrschenden kommerziellen Systeme der Garnbildung sind das Ringspinnen und das Offenendspinnen. Beim Open-End-Spinnen entfällt der Vorgarnschritt. und durch den Reisenden. Der Läufer bewegt sich mit 4.000 bis 12.000 Umdrehungen pro Minute frei um den stationären Ring. Die Spindel dreht die Spule mit konstanter Geschwindigkeit. Dieses Drehen der Spule und die Bewegung des Läufers verdrillt und spult das Garn in einem Arbeitsgang.

Das Faserband wird durch eine Maschine namens Vorspinnmaschine geführt, wo die Faserstränge weiter verlängert und zusätzlich zugeführt werden Twist. Die vorherrschenden kommerziellen Systeme der Garnbildung sind das Ringspinnen und das Offenendspinnen. Beim Open-End-Spinnen entfällt der Vorgarnschritt. und durch den Reisenden. Der Läufer bewegt sich mit 4.000 bis 12.000 Umdrehungen pro Minute frei um den stationären Ring. Die Spindel dreht die Spule mit konstanter Geschwindigkeit. Dieses Drehen der Spule und die Bewegung des Läufers verdrillt und spult das Garn in einem Arbeitsgang.

- 7 Beim Open-End-Spinnen entfällt der Vorgarnschritt. Stattdessen wird dem Spinner durch einen Luftstrom ein Faserband zugeführt. Das Faserband wird einem rotierenden Schläger zugeführt, der die Fasern in einen dünnen Strom trennt, der von einem Luftstrom durch ein Rohr oder einen Kanal in den Rotor getragen und in einer V-förmigen Nut entlang der Seiten des Rotors abgelegt wird. Wenn sich der Rotor dreht, wird eine Verdrehung erzeugt. Ein konstanter Strom neuer Fasern tritt in den Rotor ein, verteilt sich in der Nut und wird am Ende des gebildeten Garns entfernt.

Qualitätskontrolle

Die Automatisierung hat es einfacher gemacht, Qualität zu erreichen, da die Elektronik Vorgänge, Temperaturen, Geschwindigkeiten, Drehungen und Effizienz steuert. Die American Society for Testing of Materials hat auch standardisierte Methoden zur Bestimmung von Eigenschaften wie Zugkraft, Volumen und Schrumpfung etabliert.

Die Zukunft

Spinnanlagen und Garnherstellungsmaschinen werden weiter automatisiert und nicht als separater Prozess, sondern als Teil einer Fertigungseinheit integriert. Es wurden bereits Spinnmaschinen entwickelt, die Kardier- und Streckfunktionen kombinieren. Die Produktionsraten werden um Größenordnungen steigen, da Maschinen mit noch mehr Spindeln verfügbar werden. Robotergesteuerte Geräte werden zum Standard.

Inländische Garnproduzenten werden weiterhin von der Konkurrenz aus asiatischen Ländern bedroht sein, da diese Länder weiterhin die neueste Textilmaschinentechnologie kaufen. Höhere heimische Materialpreise werden nicht helfen, da die Rohstoffkosten bis zu 73 % der Gesamtkosten der Garnherstellung ausmachen können. US-Garnhersteller werden weiterhin Allianzen mit ihren Kunden und den Kunden ihrer Kunden eingehen, um wettbewerbsfähig zu bleiben. Auch die Textilindustrie geht einzigartige Partnerschaften ein. Die American Textile Partnership ist ein gemeinsames Forschungs- und Entwicklungsprogramm zwischen Industrie, Regierung und Wissenschaft, das darauf abzielt, die Wettbewerbsfähigkeit der US-Industrie zu stärken.

Eine weitere Herausforderung für die Branche wird die Einhaltung strengerer Umweltauflagen sein. Recycling ist bereits ein Thema, und Verfahren zur Herstellung von Garn aus Abfallmaterial, einschließlich Denim, sind in der Entwicklung. Garnhersteller müssen Maßnahmen zur Vermeidung von Umweltverschmutzung ergreifen, um die Luft- und Wasserqualitätsbeschränkungen zu erfüllen. Die Gerätehersteller werden dabei weiterhin eine wichtige Rolle spielen.

Gentechnik wird immer häufiger zur Entwicklung von Fasern mit einzigartigen Eigenschaften eingesetzt. Forscher haben genetisch veränderte Baumwollpflanzen entwickelt, deren Fasern besonders gut Wärme speichern. Jede Faser ist eine Mischung aus normaler Baumwolle und kleinen Mengen eines natürlichen Kunststoffs namens Polyhydroxybutyrat. Es wird prognostiziert, dass mit neuen Fasern in der nächsten Generation farbstoffbindende Eigenschaften und eine höhere Stabilität möglich sein werden.

Außerdem werden neue Synthesefasern entwickelt, die die besten Eigenschaften zweier unterschiedlicher Polymere vereinen. Einige dieser Fasern werden durch einen chemischen Prozess hergestellt, während andere biologisch durch Verwendung von Hefen, Bakterien oder Pilzen erzeugt werden.

Herstellungsprozess

- Filz

- Kohlenstofffasern

- Spandex

- Glasfaser

- Carbon-Nanotube-Garn, Muskel- und transparente Folien

- Leistungsmerkmale von Glasfasergarn

- Episode 30:Gary Sharpless, Concordia Fibers, Boston Materials Inc.

- Gewebe:Die Grundlagen

- Fasern verwandeln Stoffe in atmungsaktive Kleidungsstücke

- „Intelligentes“ Hemd überwacht das Herz