Stacheldraht

Hintergrund

Stacheldraht ist ein Zaunmaterial, das aus einem Metallseil mit regelmäßigen scharfen Vorsprüngen besteht. Das Kabel besteht normalerweise aus zwei umeinander verdrillten Drähten, um die Festigkeit zu erhöhen und es dem Kabel zu ermöglichen, sich bei Temperaturänderungen auszudehnen und zusammenzuziehen, ohne zu brechen. Die scharfen Spitzen, Widerhaken genannt, bestehen normalerweise aus kurzen Drahtstücken, die um einen oder beide Kabeldrähte gedreht sind.

Zäune verschiedener Art werden seit den Anfängen der Landwirtschaft vor 10.000 Jahren verwendet. Zäune wurden aus Holz, Erde, Stein und lebenden Pflanzen (Hecken in Europa und Kakteen in Lateinamerika) gebaut. Metall wurde nicht für Zäune verwendet, bis im 19. Jahrhundert Stahldraht verfügbar wurde.

Kurze Drahtlängen wurden vor mindestens 5.000 Jahren durch Hämmern von biegsamen Metallen wie Gold hergestellt. Bis zum Jahr 1000 wurden größere Drahtlängen durch Ziehen von Stäben aus Weichmetall hergestellt, beispielsweise aus Bleilegierungen und Zinn, durch eine Matrize aus härterem Metall wie Eisen. In der Neuzeit, bis Mitte des 19. Jahrhunderts, wurden die meisten Drähte aus Schmiedeeisen hergestellt. Um 1870 war es durch Verbesserungen in der Stahlerzeugung erstmals möglich, große Mengen an Stahldraht zu produzieren.

Stahldraht wurde erstmals während der Besiedlung des amerikanischen Westens für Zäune in Gebieten verwendet, in denen Holz knapp war. Frühe Drahtzäune bestanden aus einzelnen Strängen, die bei kaltem Wetter oder durch umherstreifendes Vieh leicht gebrochen wurden. 1860 patentierte der Franzose Leonce Eugene Grassin-Baledans die Verwendung von verdrillten Blechsträngen mit hervorstehenden Spitzen als "Zaunschutz". Eine ähnliche Methode wurde 1867 in den Vereinigten Staaten von Alphonso Dabb patentiert. Im selben Jahr erhielten Lucien Smith und William Hunt Patente für eindrähtige Drähte mit Widerhaken. Im Jahr 1868 erfand Michael Kelly den ersten doppelsträngigen Stacheldraht, aber der erste kommerziell erfolgreiche Stacheldraht wurde 1874 von Joseph Farwell Glidden aus DeKalb, Illinois patentiert. Ähnliche Patente wurden im selben Jahr von Jacob Haish und Leonard Ellwood, beide ebenfalls, eingereicht von DeKalb. Nach zwanzig Jahren juristischer Auseinandersetzungen entschied der Oberste Gerichtshof der Vereinigten Staaten zu Gunsten von Glidden, und er wird oft als "Erfinder" des Stacheldrahts bezeichnet.

Die Verwendung von Stacheldraht nahm in den 1870er und 1880er Jahren enorm zu, mit einigen unglücklichen Nebenwirkungen. In den strengen Wintern 1885-1886 und 1886-1887 erfroren Tausende von Rindern, als sie Stacheldraht-"Driftzäune" nicht durchbrechen konnten, die sie davon abhalten sollten, zu weit nach Süden abzuschweifen. Konflikte zwischen Viehzüchtern, die ungezäunte Weiden wollten, und Bauern, die eingezäuntes Ackerland wollten, eskalierten zu Zäunen, Landnahme und gewalttätigen Feldzügen. Schließlich legte sich der Konflikt, als klar wurde, dass Stacheldraht notwendig wurde, da die Zahl der Menschen und des Viehs zunahm.

Stacheldraht wurde während des Burenkrieges für militärische Zwecke adaptiert und im Ersten Weltkrieg in enormen Mengen verwendet. Obwohl Stacheldraht oft für die Sicherheit verwendet wird, macht die Landwirtschaft immer noch 90% seines Verbrauchs aus. Viele Leute sammeln antiken Stacheldraht, wobei einige seltene Exemplare für Hunderte von Dollar verkauft werden. Hunderte von Sammlern besuchen das jährliche Stacheldraht-Festival in La Crosse, Kansas, der Heimat des Stacheldrahtmuseums.

Rohstoffe

Stacheldraht besteht normalerweise aus Stahl, einer Legierung aus Eisen und einer geringen Menge Kohlenstoff. Die zur Herstellung von Stahl benötigten Rohstoffe sind Eisenerz, Koks (ein kohlenstoffreicher Stoff, der durch Erhitzen von Kohle unter Luftabschluss auf hohe Temperatur hergestellt wird) und Kalkstein. Um ein Rosten zu verhindern, wird der Stahldraht normalerweise mit Zink beschichtet. Manchmal ist der Stahl mit Aluminium beschichtet und manchmal besteht der Stacheldraht selbst aus Aluminium.

Der Herstellungsprozess

Prozess

Herstellung von Stahlbarren

- 1 Eisenerz, Koks und Kalkstein werden in einem Hochofen mit heißer Druckluft erhitzt. Der Koks erzeugt Hitze (um das Eisenerz zu schmelzen) und Kohlenmonoxid (das mit Eisenoxiden im Erz reagiert, um Eisen freizusetzen). Der Kalkstein reagiert mit Verunreinigungen im Eisenerz wie Schwefel zu Schlacke, die entfernt wird. Das Endprodukt des Hochofens ist Roheisen, das mindestens 90 % Eisen, 3-5% Kohlenstoff und verschiedene Verunreinigungen enthält.

- 2 Um Roheisen in Stahl umzuwandeln, müssen die Verunreinigungen und der größte Teil des Kohlenstoffs entfernt werden. (Eisen ohne Kohlenstoff ist viel schwächer als Stahl, aber Eisen mit zu viel Kohlenstoff ist spröde.) Es gibt verschiedene Verfahren zur Reinigung von Roheisen, von denen das gebräuchlichste das basische Sauerstoffstahlverfahren (BOS) ist. Bei diesem Verfahren wird Sauerstoff unter hohem Druck in geschmolzenes Roheisen geblasen. Kohlenstoff wird als Kohlenmonoxid freigesetzt und die Verunreinigungen werden als Schlacke freigesetzt. Der verbleibende geschmolzene Stahl wird in Formen gegossen und zu Blöcken mit einem Gewicht von jeweils mehreren Tausend Pfund abkühlen gelassen.

Eine Werbebreitseite von etwa 1800 Notizen thai 100.000 Meilen Stacheldrahtzaun wurde im Jahr zuvor installiert, (aus den Sammlungen des Henry Ford Museum &Greenfield Village.)

Eine Werbebreitseite von etwa 1800 Notizen thai 100.000 Meilen Stacheldrahtzaun wurde im Jahr zuvor installiert, (aus den Sammlungen des Henry Ford Museum &Greenfield Village.)

Als scheinbar einfache Erfindung hat der Stacheldraht eine interessante Geschichte. Vor seiner Einführung verließen sich die frühen amerikanischen Bauern auf europäische Traditionen, um ein angemessenes Gehege für verschiedene Arten der Landwirtschaft zu schaffen. Sie hatten gemeinsame Felder ohne Gehege ausprobiert, "d&ad" Zäune aus Stein oder Holz, "lebende" Zäune aus Heckenpflanzen oder einfache Drahtzäune. Schließlich wurden sie durch Stacheldraht ersetzt, der erschwinglich, relativ einfach zu installieren und zu warten war, knappe lokale Ressourcen wie Holz nicht monopolisierte und sich bei der Viehkontrolle als äußerst effektiv erwies.

Stacheldraht war eine unmittelbare Ursache und zentrale Waffe in den berüchtigten "Rouge-Kriegen" zwischen Viehzüchtern und Bauern. Stacheldraht war auch das Zentrum der Kontroversen, als verschiedene Erfinder und Hersteller um Patentrechte und Lizenzen kämpften und schließlich die Stacheldraht-Herstellergewerkschaft gründeten, um die Preise festzulegen. Bauern klagten die Hersteller wegen Preisabsprachen und monopolistischer Praktiken an und schlossen sich gegen die Hersteller zusammen.

Stacheldrahtfabriken brachten auch Industrie in das ländliche Amerika. DeKalb, Illinois, war ein verschlafenes Bauerndorf 60 Meilen westlich von Chicago, bis lokale Erfinder-Unternehmer wie Joseph Glidden und Jacob Haish in den 1870er Jahren stark in die Stacheldrahtproduktion involviert wurden , während erweiterte Eisenbahnanlagen es Chicago viel näher brachten. Die Einrichtung einer normalen Schule und eines Lehrerkollegiums in den 1890er Jahren bestätigte die Transformation und DeKalb, auch bekannt als "Barb City" Jahrhunderts begann ein virtueller Außenposten der großen Metropole.

William S. Pretzer

Knüppel herstellen

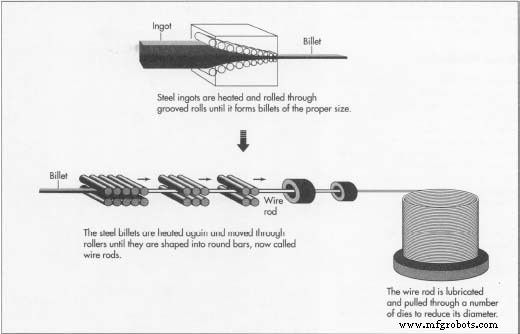

- 3 Ein Knüppel ist eine Stahlstange mit quadratischem Querschnitt, deren Abmessungen normalerweise weniger als etwa 15 cm x 15 cm betragen. (Wenn die Abmessungen sind

Zur Herstellung von Stacheldraht werden Eisenerz, Koks und Kalkstein in einem Hochofen zu Roheisen erhitzt. Das Roheisen wird gereinigt und zu Stahl verarbeitet. größer, der Balken ist als Blüte bekannt; Wenn der Querschnitt eher rechteckig als quadratisch ist, wird der Stab als Bramme bezeichnet.) Ein Stahlbarren wird erhitzt, bis er etwa 2192 °F (1200°C) erreicht, und dann zwischen gerillten Walzen hin und her gewalzt, bis er erreicht ist die richtige Größe. Riesenscheren schneiden den Knüppel auf die gewünschte Länge; dann darf er abkühlen. Es ist auch möglich, Knüppel direkt aus geschmolzenem Stahl zu formen, indem man ihn durch eine wassergekühlte Kupferform gießt, um ihn zu formen, und ihn dann mit Wasser besprüht, um ihn zu verfestigen.

Zur Herstellung von Stacheldraht werden Eisenerz, Koks und Kalkstein in einem Hochofen zu Roheisen erhitzt. Das Roheisen wird gereinigt und zu Stahl verarbeitet. größer, der Balken ist als Blüte bekannt; Wenn der Querschnitt eher rechteckig als quadratisch ist, wird der Stab als Bramme bezeichnet.) Ein Stahlbarren wird erhitzt, bis er etwa 2192 °F (1200°C) erreicht, und dann zwischen gerillten Walzen hin und her gewalzt, bis er erreicht ist die richtige Größe. Riesenscheren schneiden den Knüppel auf die gewünschte Länge; dann darf er abkühlen. Es ist auch möglich, Knüppel direkt aus geschmolzenem Stahl zu formen, indem man ihn durch eine wassergekühlte Kupferform gießt, um ihn zu formen, und ihn dann mit Wasser besprüht, um ihn zu verfestigen.

Draht herstellen

- 4 Der Stahlknüppel wird erneut erhitzt und gewalzt, bis er zu einem runden Stab mit einem Durchmesser von 0,2 Zoll (5,6 mm) geformt wurde, der als Walzdraht bekannt ist. Der Walzdraht wird zu einem bis zu 1.800 kg schweren Coil gewalzt, der an den Drahthersteller geliefert wird.

- 5 Zunder, eine Oberflächenschicht aus Eisenoxid, die sich beim Erhitzen von Stahl bildet, muss vom Walzdraht entfernt werden. Dies kann durch Einweichen in heiße, verdünnte Säure (Schwefelsäure bei 180 °F [82 °C] oder Salzsäure bei 140 °F [60 °C]) und Spülen mit Wasser erfolgen, ein Verfahren, das als Beizen bekannt ist. Zunder kann auch entfernt werden, indem man den Walzdraht zwischen einer Reihe von Rädern hin und her biegt, um ihn abzubrechen, oder indem man ihn mit sich schnell bewegenden Sand-, Aluminiumoxid- oder Gusseisenschrot absprengt.

- 6 Der saubere Walzdraht wird mit Kalk, Borax oder Phosphat beschichtet. Diese Beschichtung verhindert das Rosten, neutralisiert verbleibende Säurespuren und hilft, Schmiermittel an dem Walzdraht zu haften, wenn dieser zu Draht verarbeitet wird.

- 7 Ein Ende des beschichteten Walzdrahtes ist zu einer Spitze geformt. Dieses Ende wird wie ein Faden durch ein Nadelöhr in eine Matrize eingeführt, die aus einer sehr harten Mittelspitze aus Wolframkarbid besteht, die von einem Stahlhalter umgeben ist. Der Walzdraht wird mit Öl oder Seife geschmiert und durch die Matrize gezogen, um seinen Durchmesser zu reduzieren. Dieser Vorgang wird als Zeichnen bezeichnet. Eine Reihe von Matrizen wird verwendet, um den Walzdraht aus seinem

Originalgröße auf die gewünschte Drahtstärke. Bei Stacheldraht beträgt der Durchmesser typischerweise 0,097 Zoll (2,5 mm). Normalerweise werden etwa sechs oder sieben Matrizen benötigt, um diese Größe zu erreichen.

Originalgröße auf die gewünschte Drahtstärke. Bei Stacheldraht beträgt der Durchmesser typischerweise 0,097 Zoll (2,5 mm). Normalerweise werden etwa sechs oder sieben Matrizen benötigt, um diese Größe zu erreichen. - 8 Das Ziehen des Drahtes bewirkt, dass er hart und steif wird. Um es biegsam zu machen, wird es erhitzt, ein Prozess, der als Glühen bezeichnet wird. Draht kann durch Erhitzen in einem Bad aus geschmolzenem Salz, einem Bad aus geschmolzenem Blei oder in einem Stickstoff enthaltenden Ofen geglüht werden. Alle diese Verfahren verhindern die Bildung von Zunder, indem sie den Stahl vor Sauerstoff schützen.

Stacheldraht herstellen

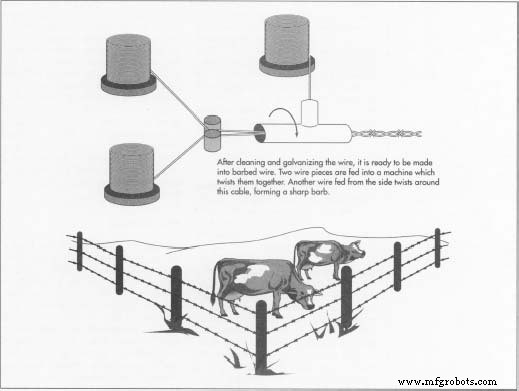

- 9 Draht, der zu Stacheldraht verarbeitet werden soll, wird normalerweise galvanisiert (mit Zink beschichtet), um ihn vor Korrosion zu schützen. Der Draht muss vollkommen sauber und trocken sein, um richtig galvanisiert zu werden. Zuerst wird es in einem Bad aus heißer, verdünnter Salzsäure gereinigt, dann mit heißem Wasser gespült. Anschließend durchläuft es eine Lösung aus heißem Zinkchlorid oder Ammoniumchlorid, um die Bildung von Rost beim Trocknen zu verhindern. Nach dem Trocknen durchläuft der Draht ein Bad aus geschmolzenem Zink. Überschüssiges Zink wird abgewischt und der beschichtete Draht wird abkühlen gelassen. (Manchmal wird der Draht stattdessen auf ähnliche Weise mit Aluminium beschichtet.) Draht kann auch durch ein Verfahren, das als Elektrogalvanisieren bekannt ist, mit Zink beschichtet werden. Der Draht wird negativ geladen und durch eine Lösung von Zinksulfat oder einem anderen Zinksalz geführt. Die positiven Zinkionen werden vom negativen Draht angezogen und bilden eine Beschichtung.

- 10 Eine einzige automatisierte Maschine führt alle Schritte aus, die erforderlich sind, um verzinkten Draht in Stacheldraht umzuwandeln. Zwei Drähte werden in die Maschine eingeführt und zu einem Kabel verdrillt. Ein weiterer Draht wird seitlich in die Maschine eingeführt und um einen oder beide Kabeldrähte gewickelt. Dieser Draht wird auf beiden Seiten schräg geschnitten, um einen Zweipunkt-Widerhaken zu bilden. Zwei Drähte werden verdrillt und zusammengeschnitten, wenn Vierpunkt-Widerhaken benötigt werden. Der Stacheldraht wird über einen festgelegten Abstand gezogen (normalerweise 10 oder 13 cm) und der Vorgang wird wiederholt, um die Stacheln gleichmäßig zu verteilen. Der Stacheldraht wird auf Spulen gewickelt und in Längen von 1.319 Fuß (402 m) geschnitten. Diese Spulen werden dann auf LKWs verladen und an den Kunden versandt.

Qualitätskontrolle

Standards für Stacheldraht wurden von der American Society for Testing and Materials aufgestellt. Hersteller von Stacheldraht verwenden die in diesen Normen beschriebenen Tests, um ihren Kunden sicherzustellen, dass sie ein Qualitätsprodukt erwerben.

Eine von 50 Spulen Stacheldraht wird zum Testen und Prüfen ausgewählt. Zuerst werden die Abmessungen auf Genauigkeit gemessen. Der Durchmesser der Kabeladern und der Widerhaken darf nicht mehr als 0,5 Zoll (0,13 mm) variieren. Die Widerhaken müssen sich mindestens 9,5 mm (0,37 Zoll) von der Mitte des Kabels erstrecken. Mindestens 93,5% der Abstände zwischen den Widerhaken müssen innerhalb von 0,74 Zoll (19 mm) der gewünschten Länge liegen. (100% Genauigkeit beim Widerhakenabstand ist aufgrund kleiner Bewegungen der Widerhaken während der Handhabung unmöglich.) Eine 7,6 m lange Probe des Stacheldrahts muss mindestens 69 Widerhaken enthalten, wenn sie einen Abstand von 4 Zoll (10 cm) haben und mindestens 55 Widerhaken, wenn sie einen Abstand von 5 Zoll (13 cm) haben. Der Draht auf der Spule muss mindestens 402 m lang sein.

Ein Festigkeitstest wird an einer 1,2 m (4 Fuß) großen Probe des Stacheldrahts durchgeführt. Die Probe wird mit einer gemessenen Kraft gezogen, bis sie bricht. Es muss einer Kraft von mindestens 4.230 Newton standhalten.

Bei verzinktem Stacheldraht wird eine weitere 1,2 m lange Probe auf ihre Zinkbeschichtung getestet. Die Probe wird gewogen, dann wird das Zink mit Salzsäure entfernt. Durch erneutes Wiegen der Probe und Notieren der Differenz der beiden Gewichte kann die Menge der Zinkbeschichtung bestimmt werden. Ein ähnliches Verfahren wird verwendet, um die Zinkbeschichtung auf den Widerhaken zu messen. Das erforderliche Mindestgewicht variiert mit dem Durchmesser der Kabeladern. Für den gängigsten Durchmesser (0,097 Zoll oder 2,5 mm) muss jeder Längsdraht und jeder Widerhaken mit mindestens 3,2 Unzen (90 g) Zink pro Quadratmeter (11 sq ft) für eine Beschichtung der Klasse 1 oder mindestens 8,6 Zoll beschichtet sein Unzen (245 g) pro Quadratmeter (11 sq ft) für eine Beschichtung der Klasse 3. Stacheldraht in Standardqualität hat eine Beschichtung der Klasse 1 oder Klasse 3 auf den Längsdrähten und eine Beschichtung der Klasse 1 auf den Widerhaken. Stacheldraht der Güteklasse Maschendraht muss eine Beschichtung der Klasse 3 auf den Längsdrähten und den Widerhaken aufweisen.

Die Zukunft

Obwohl der klassische Stacheldrahtzaun in landwirtschaftlichen Betrieben immer noch weit verbreitet ist, wird er langsam durch fortschrittlichere Produkte wie Maschendrahtzäune (ähnlich wie Hühnerdraht, mit sich kreuzenden horizontalen und vertikalen Drähten) und Elektrozäune ersetzt. Für Militär- und Sicherheitszwecke kann Stacheldraht mit der jüngsten Entwicklung von Stachelband, einem flachen, dünnen Metallstreifen, der geschnitten wurde, um Ansammlungen von scharfen Spitzen zu erzeugen, obsolet werden. Vielleicht wird es Stacheldraht eines Tages nur noch in Museen und Privatsammlungen geben.

Herstellungsprozess