CNC-Werkzeugmaschine

Hintergrund

CNC- oder "computernumerisch gesteuerte" Maschinen sind hochentwickelte Metallbearbeitungswerkzeuge, die komplizierte Teile herstellen können, die von der modernen Technologie benötigt werden. Mit den Fortschritten bei Computern schnell wachsend, können CNCs als Drehmaschinen, Fräsmaschinen, Laserschneider, Strahlschneider, Stanzpressen, Abkantpressen und andere industrielle Werkzeuge eingesetzt werden. Der Begriff CNC bezieht sich auf eine große Gruppe dieser Maschinen, die Computerlogik verwenden, um Bewegungen zu steuern und die Metallbearbeitung durchzuführen. In diesem Artikel werden die gängigsten Typen besprochen:Dreh- und Fräsmaschinen.

Verlauf

Obwohl Drehmaschinen für die Holzbearbeitung seit biblischen Zeiten im Einsatz sind, wurde die erste praktische Drehbank für die Metallbearbeitung im Jahr 1800 von Henry Maudslay erfunden. Es war einfach eine Werkzeugmaschine, die das zu bearbeitende Material oder Werkstück in einer Klemme oder Spindel hielt und es drehte, damit ein Schneidewerkzeug die Oberfläche auf die gewünschte Kontur bearbeiten konnte. Das Schneidwerkzeug wurde vom Bediener durch die Verwendung von Kurbeln und Handrädern manipuliert. Die Maßgenauigkeit wurde von der Bedienungsperson kontrolliert, die die Skalenscheiben an den Handrädern beobachtete und das Schneidewerkzeug um den entsprechenden Betrag bewegte. Jedes produzierte Teil erforderte vom Bediener, die Bewegungen in der gleichen Reihenfolge und mit den gleichen Abmessungen zu wiederholen.

Die erste Fräsmaschine wurde ähnlich betrieben, nur dass das Schneidwerkzeug in der rotierenden Spindel platziert wurde. Das Werkstück wurde auf dem Maschinenbett bzw. Arbeitstisch montiert und unter dem Zerspanungswerkzeug wiederum mittels Handrädern bewegt, um die Werkstückkontur zu bearbeiten. Diese frühe Fräsmaschine wurde 1818 von Eli Whitney erfunden.

Die in Werkzeugmaschinen verwendeten Bewegungen werden als "Achse" bezeichnet und als "X" (normalerweise von links nach rechts), "Y" (normalerweise von vorne nach hinten) und "Z" (auf und ab) bezeichnet. Der Arbeitstisch kann auch in der horizontalen oder vertikalen Ebene gedreht werden, wodurch eine vierte Bewegungsachse entsteht. Einige Maschinen haben eine fünfte Achse, die ein schräges Schwenken der Spindel ermöglicht.

Eines der Probleme bei diesen frühen Maschinen bestand darin, dass der Bediener die Handräder manipulieren musste, um jedes Teil herzustellen. Abgesehen davon, dass es sich um eine monotone und körperlich anstrengende Arbeit handelte, war die Fähigkeit des Bedieners, identische Teile herzustellen, eingeschränkt. Leichte Unterschiede in der Bedienung führten zu Abweichungen in den Achsmaßen, was wiederum zu schlecht passenden oder unbrauchbaren Teilen führte. Der Ausschuss für den Betrieb war hoch, wodurch Rohstoffe und Arbeitszeit verschwendet wurden. Mit steigenden Produktionsmengen war die Anzahl der produzierten Nutzteile pro Bediener und Tag nicht mehr wirtschaftlich. Was benötigt wurde, war ein Mittel, um die Bewegungen der Maschine automatisch auszuführen. Frühe Versuche, diese Vorgänge zu "automatisieren", verwendeten eine Reihe von Nocken, die die Werkzeuge oder den Arbeitstisch durch Gestänge bewegten. Während sich die Nocke drehte, folgte ein Glied der Oberfläche der Nockenstirnfläche und bewegte das Schneidwerkzeug oder das Werkstück durch eine Reihe von Bewegungen. Die Nockenstirnfläche wurde so geformt, dass sie das Ausmaß der Gestängebewegung steuert, und die Geschwindigkeit, mit der sich die Nocke drehte, steuerte die Vorschubgeschwindigkeit des Werkzeugs. Diese frühen Maschinen waren schwer richtig einzustellen, aber wenn sie einmal eingestellt waren, boten sie eine hervorragende Wiederholbarkeit für ihren Tag. Einige haben bis heute überlebt und werden "Schweizer" Maschinen genannt, ein Name, der für Präzisionsbearbeitung steht.

Frühes Design zur Präsentation

Tagesbetrieb

Das moderne CNC-Maschinendesign entstand aus der Arbeit von John T. Parsons in den späten 1940er und frühen 1950er Jahren. Nach dem Zweiten Weltkrieg beschäftigte sich Parsons mit der Herstellung von Hubschrauber-Rotorblättern, die eine präzise Bearbeitung komplexer Formen erforderten. Parsons stellte bald fest, dass er mit einem frühen IBM-Computer in der Lage war, viel genauere Konturlinien zu erstellen, als dies mit manuellen Berechnungen und Layouts möglich war. Aufgrund dieser Erfahrung gewann er einen Auftrag der Air Force zur Entwicklung einer „automatischen Konturenschneidemaschine“ zur Herstellung großer Flügelprofilteile für Flugzeuge. Unter Verwendung eines Computerkartenlesers und präziser Servomotorsteuerungen war die resultierende Maschine riesig, kompliziert und teuer. Es funktionierte jedoch automatisch und produzierte Teile mit der hohen Genauigkeit, die von der Flugzeugindustrie gefordert wurde.

In den 1960er Jahren wurden der Preis und die Komplexität automatisierter Maschinen so weit reduziert, dass sie in anderen Industrien Anwendung fanden. Diese Maschinen verwendeten Gleichstrom-Elektroantriebsmotoren, um die Handräder zu betätigen und die Werkzeuge zu betreiben. Die Motoren erhielten elektrische Anweisungen von einem Bandlesegerät, das ein etwa 2,5 cm breites Papierband las, das mit einer ausgewählten Reihe von Löchern gestanzt war. Die Position und Reihenfolge der Löcher ermöglichte es dem Leser, die notwendigen elektrischen Impulse zu erzeugen, um die Motoren genau in der genauen Zeit und Geschwindigkeit zu drehen, wodurch die Maschine tatsächlich wie der menschliche Bediener betrieben wurde. Die Impulse wurden von einem einfachen Computer verwaltet, der zu dieser Zeit keine "Speicher"-Fähigkeit hatte. Diese wurden oft als "NC" oder numerisch gesteuerte Maschinen bezeichnet. Ein Programmierer produzierte das Band auf einer schreibmaschinenähnlichen Maschine, ähnlich wie die alten "Lochkarten", die in frühen Computern verwendet wurden, die als "Programm" dienten. Die Größe des Programms wurde durch die Bandfüße bestimmt, die gelesen werden mussten, um ein bestimmtes Teil zu produzieren.

Diese CNC-Spannmaschine aus den 1980er Jahren zeigt die Kombination der Technologie aus Werkzeugmaschine und Computer (Aus den Sammlungen des Henry Ford Museum &Greenfield Village.)

Diese CNC-Spannmaschine aus den 1980er Jahren zeigt die Kombination der Technologie aus Werkzeugmaschine und Computer (Aus den Sammlungen des Henry Ford Museum &Greenfield Village.)

Die Geschichte, wie Computer erstmals mit Produktionsmaschinen verbunden wurden, ist voller Intrigen und Kontroversen. Es beleuchtet die Verflechtung von Industrie, Universitäten und Militär im 20. Jahrhundert. Die Geschichte zeigt auch, wie schwierig es ist, viele Innovationen einer einzelnen Person oder Institution zuzuordnen. Herauszufinden, wer was wann und mit welchen Auswirkungen getan hat, ist ein komplexes Unterfangen.

1947 leitete John Parsons ein Luftfahrtunternehmen in Traverse City, Michigan. Angesichts der zunehmenden Komplexität der Teileformen und der damit verbundenen mathematischen und technischen Probleme suchte Parsons nach Wegen, die Engineeringkosten seiner Firma zu senken. Er bat die International Business Machine Corp., ihm zu gestatten, mit einem ihrer Großrechner im Büro eine Reihe von Berechnungen für ein neues Hubschrauberblatt durchzuführen. Schließlich traf Parsons eine Vereinbarung mit Thomas J. Watson, dem legendären Präsidenten von IBM, wonach IBM mit der Parsons Corporation zusammenarbeiten würde, um eine Maschine zu entwickeln, die durch Lochkarten gesteuert wird. Bald hatte Parsons auch einen Vertrag mit der Air Force, um eine durch Karten oder Klebeband gesteuerte Maschine (wie ein Player Piano) herzustellen, die Konturen wie die in Propellern und Flügeln schneiden sollte. Parsons wandte sich dann an Ingenieure des Servomechanism Laboratory des Massachusetts Institute of Technology, um Hilfe bei dem Projekt zu erhalten. MIT-Forscher hatten mit verschiedenen Arten von Kontrollverfahren experimentiert und hatten Erfahrung mit Air Force-Projekten, die bis in den Zweiten Weltkrieg zurückreichten. Dies wiederum sah das MIT-Labor als Chance, die eigene Forschung zu Kontroll- und Rückkopplungsmechanismen auszubauen. Die erfolgreiche Entwicklung von computernumerisch gesteuerten Werkzeugmaschinen wurde dann von Universitätsforschern unternommen, um den Anforderungen militärischer Sponsoren gerecht zu werden.

William S. Pretzer

Mit Fortschritten in der integrierten Elektronik wurde das Band eliminiert oder nur verwendet, um das Programm in den magnetischen Speicher zu laden. Tatsächlich wird die Speicherkapazität moderner CNC-Maschinen manchmal noch als "Fuß des Speichers" bezeichnet.

Die moderne CNC-Maschine arbeitet, indem sie Tausende von Informationsbits liest, die im Speicher des Programmcomputers gespeichert sind. Um diese Informationen im Speicher abzulegen, erstellt der Programmierer eine Reihe von Anweisungen, die die Maschine verstehen kann. Das Programm kann aus "Code"-Befehlen bestehen, wie beispielsweise "M03", das die Steuerung anweist, die Spindel in eine neue Position zu bewegen, oder "G99", die die Steuerung anweist, eine Hilfseingabe von einem Prozess innerhalb der Maschine zu lesen. Codebefehle sind die gebräuchlichste Methode zum Programmieren einer CNC-Werkzeugmaschine. Der Fortschritt bei Computern hat es dem Werkzeugmaschinenhersteller jedoch ermöglicht, "Konversationsprogrammierung" anzubieten, bei der die Anweisungen eher einfachen Worten entsprechen. Bei der Dialogprogrammierung wird der Befehl "M03" einfach als "MOVE" und der Befehl "G99" einfach als "READ" eingegeben. Diese Art der Programmierung ermöglicht ein schnelleres Training und weniger Einprägen der Codebedeutungen durch die Programmierer. Es ist jedoch wichtig zu beachten, dass die meisten Konversationsmaschinen immer noch Codeprogramme lesen, da die Industrie ziemlich stark auf diese Form der Programmierung angewiesen ist.

Die Steuerung bietet dem Programmierer auch eine Hilfestellung, um die Maschinennutzung zu beschleunigen. Bei einigen Maschinen kann der Programmierer beispielsweise einfach Lage, Durchmesser und Tiefe eines Merkmals eingeben, und der Computer wählt das beste Bearbeitungsverfahren zum Herstellen des Merkmals im Werkstück aus. Die neueste Ausrüstung kann ein computergeneriertes Konstruktionsmodell verwenden; Berechnen Sie die richtigen Werkzeuggeschwindigkeiten, Vorschübe und Wege; und produzieren das Teil, ohne dass jemals eine Zeichnung oder ein Programm erstellt wird.

Modernes Design und Rohstoffe

Materialien

Die mechanischen Komponenten der Maschine müssen steif und stark sein, um die sich schnell bewegenden Teile zu tragen. Die Spindel ist normalerweise der stärkste Teil und wird von großen Lagern getragen. Ob die Spindel das Werkstück oder das Werkzeug hält, eine automatische Spannfunktion ermöglicht ein schnelles Spannen und Lösen der Spindel während des Programmablaufs.

Gusseisen oder Meehanit war früher das Material der Wahl für Metallbearbeitungsmaschinen. Heutzutage verwenden die meisten Maschinen großzügig Schweißkonstruktionen aus warmgewalztem Stahl und Schmiedeprodukten wie Edelstahl, um die Kosten zu senken und die Herstellung komplizierterer Rahmenkonstruktionen zu ermöglichen.

Gusseisen oder Meehanit war früher das Material der Wahl für Metallbearbeitungsmaschinen. Heutzutage verwenden die meisten Maschinen großzügig Schweißkonstruktionen aus warmgewalztem Stahl und Schmiedeprodukten wie Edelstahl, um die Kosten zu senken und die Herstellung komplizierterer Rahmenkonstruktionen zu ermöglichen.

Seitlich an der Maschine ist ein Magazin mit verschiedenen Werkzeugen angebracht. Ein Transferarm, manchmal auch Werkzeugleiste genannt, entnimmt ein Werkzeug aus der Maschine, legt es in das Magazin ein, wählt ein anderes Werkzeug aus dem Magazin aus und führt es durch Anweisungen im Programm zur Maschine zurück. Die typische Zykluszeit, die für dieses Verfahren benötigt wird, beträgt zwei bis acht Sekunden. Einige Maschinen können bis zu 400 Werkzeuge in großen "Beuten" enthalten, die alle automatisch nacheinander geladen werden, während das Programm läuft.

Das Bett oder der Arbeitstisch der Maschine wird auf "Wegen" aus gehärtetem Stahl getragen, die normalerweise durch flexible Schutzvorrichtungen geschützt sind.

Gusseisen oder Meehanit war früher das Material der Wahl für Metallbearbeitungsmaschinen. Heutzutage verwenden die meisten Maschinen großzügig Schweißkonstruktionen aus warmgewalztem Stahl und Schmiedeeisen  Die mechanischen Komponenten der Maschine müssen steif und stark sein, um die sich schnell bewegenden Teile zu tragen. Die Spindel ist normalerweise der stärkste Teil und wird von großen Lagern getragen. Ob die Spindel das Werkstück oder das Werkzeug hält, eine automatische Spannfunktion ermöglicht ein ruckfreies Spannen und Lösen der Spindel während des Programmablaufs. Produkte wie Edelstahl, um die Kosten zu senken und die Herstellung komplexerer Rahmenkonstruktionen zu ermöglichen.

Die mechanischen Komponenten der Maschine müssen steif und stark sein, um die sich schnell bewegenden Teile zu tragen. Die Spindel ist normalerweise der stärkste Teil und wird von großen Lagern getragen. Ob die Spindel das Werkstück oder das Werkzeug hält, eine automatische Spannfunktion ermöglicht ein ruckfreies Spannen und Lösen der Spindel während des Programmablaufs. Produkte wie Edelstahl, um die Kosten zu senken und die Herstellung komplexerer Rahmenkonstruktionen zu ermöglichen.

Einige Maschinen sind als Zellen konzipiert, das heißt, sie haben eine bestimmte Gruppe von Teilen, für die sie konstruiert sind. Zellenmaschinen haben große Werkzeugmagazine, um genügend Werkzeuge zu tragen, um all die verschiedenen Operationen an jedem der verschiedenen Teile durchzuführen, große Arbeitstische oder die Möglichkeit, Arbeitstische zu wechseln, und spezielle Vorkehrungen in der Steuerung für Dateneingaben von anderen CNC-Maschinen. Dadurch kann die CNC-Maschine mit anderen ähnlich ausgestatteten Maschinen zu einer flexiblen Bearbeitungszelle zusammengebaut werden, die mehr als ein Teil gleichzeitig produzieren kann. Eine Gruppe von Zellen, von denen einige 20 oder 30 Maschinen enthalten, wird als flexibles Bearbeitungssystem bezeichnet. Diese Systeme können buchstäblich Hunderte von verschiedenen Teilen gleichzeitig mit geringem menschlichen Eingriff herstellen. Einige sind so konzipiert, dass sie Tag und Nacht ohne Aufsicht in der sogenannten "Lights-out"-Fertigung laufen.

Der Herstellungsprozess

Prozess

Bis vor kurzem wurden die meisten Bearbeitungszentren vom Werkzeugmaschinenbauer nach Kundenwunsch gebaut. Jetzt ermöglicht ein standardisiertes Werkzeugdesign den Bau von Maschinen für den Lager- oder späteren Verkauf, da die neuen Designs alle erforderlichen Operationen der meisten Benutzer ausführen können. Die Kosten für eine neue CNC-Maschine reichen von etwa 50.000 US-Dollar für ein vertikales Zentrum bis hin zu 5 Millionen US-Dollar für ein flexibles Bearbeitungssystem für Motorblöcke. Der eigentliche Herstellungsprozess läuft wie folgt ab.

Schweißen der Basis

- 1 Der Maschinenfuß ist entweder gegossen oder verschweißt. Es wird dann wärmebehandelt, um Guss- oder Schweißspannungen zu entfernen und das Metall für die Bearbeitung zu "normalisieren". Der Sockel wird in ein großes Bearbeitungszentrum eingespannt und die Aufnahmeflächen für die Führungsbahnen werden nach Vorgabe bearbeitet.

- 2 Die Wege sind flach geschliffen, verschraubt und an der Basis befestigt.

Anschrauben der Kopfschrauben

- 3 Die Mechanismen, die das Bett oder die Spindel bewegen, werden Kugelgewindetriebe genannt. Diese wandeln die Drehbewegung der Antriebsmotoren in eine Linearbewegung um und bestehen aus einer Schneckenwelle und Stützlagern. Während sich die Welle dreht, folgt eine Lagerhalterung den spiralförmigen Nuten in der Welle und erzeugt eine sehr genaue Linearbewegung, die entweder den Arbeitstisch unter der Spindel oder den Spindelträger selbst bewegt. Diese Kugelgewindetriebe werden mit der Basis verschraubt, während die Lagerhalterung mit dem Arbeitstisch oder Spindelträger verschraubt ist.

Spindel montieren

- 4 Die Spindel wird bearbeitet und geschliffen, an ihrem Antriebsmotor montiert und dann mit dem beweglichen Spindelträger verschraubt. Jede Bewegungsachse hat in den meisten Bearbeitungszentren eine separate Kugelumlaufspindel und eine Reihe von Wegen.

Der Controller

- 5 Der Computer oder Controller ist eine vom Rest der Maschine getrennte elektronische Baugruppe. Es verfügt über ein klimatisiertes Gehäuse, das an der Seite des Rahmens oder in einer Bedienerkonsole montiert ist. Es enthält den gesamten Betriebsspeicher, Computerplatinen, Netzteile und andere elektronische Schaltungen zum Betrieb der Maschine. Verschiedene Verdrahtungen verbinden die Steuerung mit den Maschinenmotoren und Positionsschlitten. Der

Slides senden kontinuierlich die Achspositionsinformationen an die Steuerung, also die genaue Position des Arbeitstisches in Bezug auf die Spindel ist immer bekannt. An der Vorderseite der Steuerung befindet sich ein Videobildschirm, der Programminformationen, Position, Geschwindigkeiten und Vorschübe sowie andere Daten anzeigt, die der Bediener zur Überwachung der Maschinenleistung benötigt. Ebenfalls auf der Vorderseite befinden sich die Dateneingabetasten, Datenverbindungsports und Start-Stopp-Schalter.

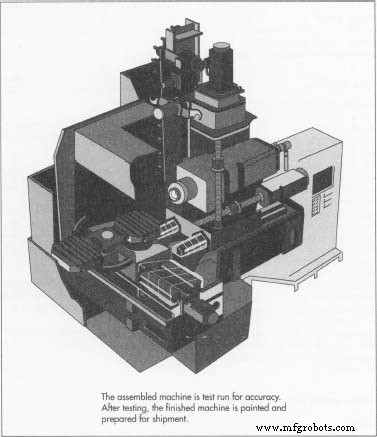

Slides senden kontinuierlich die Achspositionsinformationen an die Steuerung, also die genaue Position des Arbeitstisches in Bezug auf die Spindel ist immer bekannt. An der Vorderseite der Steuerung befindet sich ein Videobildschirm, der Programminformationen, Position, Geschwindigkeiten und Vorschübe sowie andere Daten anzeigt, die der Bediener zur Überwachung der Maschinenleistung benötigt. Ebenfalls auf der Vorderseite befinden sich die Dateneingabetasten, Datenverbindungsports und Start-Stopp-Schalter. - 6 Die zusammengebaute Maschine wird auf Genauigkeit getestet. Jede Maschine weist geringfügige physikalische Unterschiede auf, die im Computerbetriebssystem mathematisch korrigiert werden. Diese Korrekturwerte werden in einem separaten Speicher abgelegt und die Maschine überprüft diese laufend. Da das Bearbeitungszentrum durch den Gebrauch verschleißt, können diese Parameter neu kalibriert werden, um die Genauigkeit zu gewährleisten. Nach dem Test wird die fertige Maschine lackiert und für den Versand vorbereitet.

Qualitätskontrolle

Qualität in einem Bearbeitungszentrum muss von der Konstruktion bis zur Lieferung und Einrichtung eingebaut werden. Eine sorgfältige Einweisung der Bediener ist auch wichtig, um einen Crash, die unbeabsichtigte Kollision des Werkstücks mit dem Werkzeug, zu vermeiden. Abstürze können zu Werkzeugschäden oder Maschinenausfällen führen. Viele Steuerungen verfügen über Unterprogramme, um einen drohenden Absturz zu erkennen und die Maschine in den Not-Aus-Zustand zu versetzen. Alle CNCs werden mit einer speziellen Handhabung geliefert, um Stöße zu vermeiden, und werden von werksgeschulten Technikern sorgfältig eingerichtet. Die ursprünglichen Korrekturfaktoren werden zum späteren Nachschlagen aufgezeichnet. Es werden vollständige Programmier-, Betriebs- und Wartungshandbücher bereitgestellt.

Die Zukunft

Die Zukunft der CNC-Maschinen explodiert. Eine in Entwicklung befindliche Idee ist eine spinnenartige Maschine, deren Spindel an sechs teleskopierbaren Kugelgewindestreben aufgehängt ist. Die Streben sind wie bei einer herkömmlichen Maschine, aber sie sind rund mit dem Kugelgewindetrieb in der Mitte. Die Bewegungen der Spindel werden von einem hochentwickelten Computer gesteuert, der Millionen von Berechnungen durchführt, um die richtige Teilekontur sicherzustellen. Diese Maschine kostet mehrere Millionen Dollar in der Entwicklung und verwendet hochrangige, proprietäre Mathematik und verspricht, bisher unerhörte Operationen in der Metallbearbeitung durchzuführen. Fortschritte bei Computern und künstlicher Intelligenz werden die CNC-Maschinen der Zukunft schneller und einfacher zu bedienen machen. Dies wird nicht billig sein, und der Preis für hochentwickelte CNC-Maschinen wird für viele Unternehmen unerschwinglich sein. Es wird jedoch die Preise der grundlegenden CNC-Maschinen senken, die die ursprünglichen dreiachsigen Bewegungen ausführen.

Herstellungsprozess

- Baum einer CNC-Maschine

- Kopfschmerzen im Werkzeugraum

- Was ist CNC?

- Geschichte der CNC-Maschinen

- Kundenstimme auf CNC-Maschine

- Ein schneller Vergleich von CNC-Werkzeugmaschinen

- 18 Kapitel 8:CNC

- Maximierung der Genauigkeit und Positionierung von CNC-Werkzeugmaschinen

- Einführung in die CNC-Fräsmaschine

- 3 Methoden zum Bau eines 5-Achsen-CNC-Werkzeugs