Gefriergetrocknete Lebensmittel

Hintergrund

Die Gefriertrocknung ist eine relativ neue Methode zur Konservierung von Lebensmitteln. Dabei werden die Lebensmittel eingefroren, dann fast die gesamte Feuchtigkeit in einer Vakuumkammer entfernt und schließlich die Lebensmittel in einem luftdichten Behälter versiegelt. Gefriergetrocknete Lebensmittel können bei normalen Temperaturen problemlos transportiert, über einen langen Zeitraum gelagert und mit minimalem Vorbereitungsaufwand verzehrt werden. Nach der Zubereitung haben gefriergetrocknete Lebensmittel in Aussehen und Geschmack den originalen Naturprodukten sehr ähnlich.

Das Gefriertrocknungsverfahren wurde während des Zweiten Weltkriegs als Methode zur Konservierung von Blutplasma für Notfälle auf dem Schlachtfeld entwickelt, ohne dass eine Kühlung erforderlich ist oder die organische Natur des Plasmas beschädigt wird. Die Technologie wurde nach Kriegsende auf Konsumgüter angewendet. Kaffee war eines der ersten gefriergetrockneten Produkte, das in großem Umfang vermarktet wurde. Heutzutage werden viele Früchte, Gemüse, Fleisch, Eier und Lebensmittelaromen gefriergetrocknet.

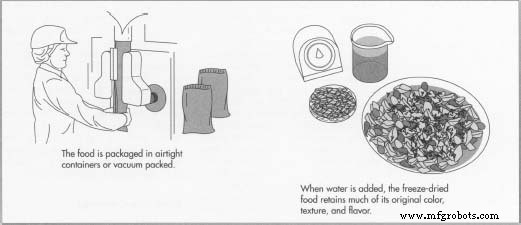

Gefriergetrocknete Lebensmittel haben viele Vorteile. Da bis zu 98% des Wassergehalts entfernt wurden, ist das Futter extrem leicht, was die Versandkosten deutlich reduziert. Dies macht es auch bei Bootsfahrern und Wanderern beliebt, die ihr Essen mitnehmen müssen. Da keine Kühlung erforderlich ist, werden Versand- und Lagerkosten noch weiter reduziert. Gefriergetrocknete Lebensmittel sind auch relativ kontaminationsfrei, da der Dehydrationsprozess das Überleben von Hefen und potenziell schädlichen Bakterien praktisch unmöglich macht. Da schließlich die physikalische Struktur des Lebensmittels während des Gefriertrocknungsprozesses nicht verändert wird, behält das Lebensmittel viel von seiner Farbe, Form, Textur und seinem Geschmack, wenn es zum Verzehr durch Wiedereinbringen von Wasser zubereitet wird. Dies macht es für Verbraucher attraktiver als Lebensmittel, die auf andere Weise haltbar gemacht wurden.

Einer der größten Nachteile von gefriergetrockneten Lebensmitteln sind die Kosten. Die für dieses Verfahren erforderliche Ausrüstung erfordert eine große Geldinvestition, und das Verfahren selbst ist zeitaufwendig und arbeitsintensiv. Diese Kosten werden normalerweise an den Verbraucher weitergegeben, was gefriergetrocknete Lebensmittel im Vergleich zu anderen Methoden der Lebensmittelkonservierung wie Konserven oder Einfrieren sehr teuer macht.

Rohstoffe

Manche Lebensmittel eignen sich hervorragend für die Gefriertrocknung, andere weniger. Flüssigkeiten, dünne Fleischportionen sowie kleine Obst- und Gemüsesorten können problemlos gefriergetrocknet werden. Kaffee ist die am häufigsten verwendete gefriergetrocknete Flüssigkeit. Stücke oder Scheiben von Garnelen, Krabben, Hummer, Rindfleisch und Hühnchen können gefriergetrocknet werden. Sie werden oft als Teil von Suppen oder Hauptgerichten mit Gemüse gemischt. Fast alle Obst- und Gemüsesorten können gefriergetrocknet werden, einschließlich Bohnen, Mais, Erbsen, Tomaten, Beeren, Zitronen, Orangen und Ananas. Auch Artikel wie Oliven und Wasserkastanien können so verarbeitet werden.

Dicke Fleischportionen und größeres, ganzes Gemüse und Obst können nicht erfolgreich gefriergetrocknet werden. Bei vielen anderen Lebensmitteln ist es einfach nicht wirtschaftlich, sie durch Gefriertrocknung haltbar zu machen.

Der Herstellungsprozess

Prozess

Eine Gefriertrocknungsanlage ist normalerweise eine große Anlage mit moderner Ausrüstung. Es ist  Bereiche, in denen Lebensmittel verarbeitet werden, müssen vom US-Landwirtschaftsministerium genehmigt werden, und das Unternehmen und seine Mitarbeiter müssen sich daran halten zu behördlichen Regulierungsverfahren. Das Werk kann einen Annahme- und Lagerbereich für rohe Lebensmittel umfassen, die in großen Mengen im Werk ankommen; ein Kochbereich für Lebensmittel, die vor der Verarbeitung gekocht werden müssen; ein großer Bereich mit mehreren großen Gefrier- und Trockenkammern; und einen Verpackungsbereich. Die Einrichtung kann auch einen Forschungsbereich umfassen, in dem verbesserte Methoden zum Gefriertrocknen von Lebensmitteln entwickelt werden, und eine Testküche, in der neue Zubereitungstechniken zur Verbesserung des endgültigen Geschmacks, der Qualität und der Textur der Lebensmittel ausprobiert werden. Einige Anlagen sind für die Gefriertrocknung nur eines Produkts wie gefriergetrocknetem Kaffee bestimmt. Andere verarbeiten eine breite Palette von Fleisch, Gemüse und Obst. Nonfood-Produkte wie Chemikalien und Pharmazeutika werden in der Regel in separaten Anlagen von Lebensmittelprodukten verarbeitet.

Bereiche, in denen Lebensmittel verarbeitet werden, müssen vom US-Landwirtschaftsministerium genehmigt werden, und das Unternehmen und seine Mitarbeiter müssen sich daran halten zu behördlichen Regulierungsverfahren. Das Werk kann einen Annahme- und Lagerbereich für rohe Lebensmittel umfassen, die in großen Mengen im Werk ankommen; ein Kochbereich für Lebensmittel, die vor der Verarbeitung gekocht werden müssen; ein großer Bereich mit mehreren großen Gefrier- und Trockenkammern; und einen Verpackungsbereich. Die Einrichtung kann auch einen Forschungsbereich umfassen, in dem verbesserte Methoden zum Gefriertrocknen von Lebensmitteln entwickelt werden, und eine Testküche, in der neue Zubereitungstechniken zur Verbesserung des endgültigen Geschmacks, der Qualität und der Textur der Lebensmittel ausprobiert werden. Einige Anlagen sind für die Gefriertrocknung nur eines Produkts wie gefriergetrocknetem Kaffee bestimmt. Andere verarbeiten eine breite Palette von Fleisch, Gemüse und Obst. Nonfood-Produkte wie Chemikalien und Pharmazeutika werden in der Regel in separaten Anlagen von Lebensmittelprodukten verarbeitet.

Der Gefriertrocknungsprozess variiert in den Details von Temperaturen, Zeiten, Drücken und Zwischenschritten von einem Lebensmittel zum anderen. Das Folgende ist eine verallgemeinerte Beschreibung des Prozesses mit einigen spezifischen Ausnahmen.

Testen und Vorbereitung

- 1 Das Lebensmittel wird zunächst auf Kontamination und Reinheit geprüft. Obst, Fleisch und einige andere Esswaren werden auf Keimzahl und Verderb getestet. Ein Großteil der Arbeit der Pflanze hängt von der Erntezeit für jedes Lebensmittel ab. Im Januar würde die Anlage beispielsweise Sellerie, Oliven, Zitronen, Orangen und Ananas verarbeiten. Im Juli werden unter anderem grüne Bohnen, Erbsen und Erdbeeren verarbeitet.

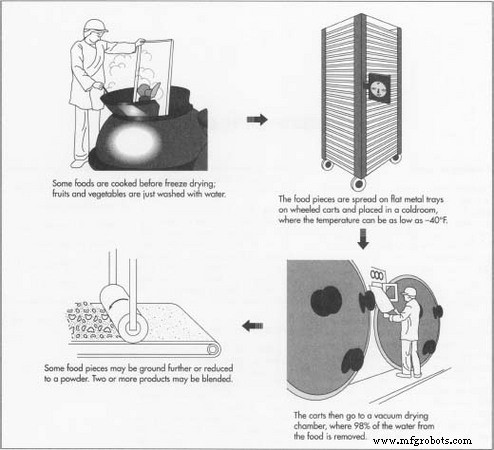

- 2 Einige Lebensmittel, wie Meeresfrüchte und Fleisch, müssen vor dem Gefriertrocknen gekocht werden. Sie werden in der Regel bereits in kleine Stücke geschnitten gekauft. Wenn sie nicht vorgegart und eingefroren wurden, werden diese Lebensmittel in große, industrietaugliche Kessel gegeben und richtig gegart. Obst und Gemüse werden in der Regel bereits geschnitten, entkernt und geschält gekauft. Diese Lebensmittel werden einfach mit Wasserspritzern gewaschen. Manche Gemüsesorten wie Erbsen und Mais werden vor dem Einfrieren schnell überbrüht oder blanchiert. Kaffee wird als vorgebrühte konzentrierte Flüssigkeit gekauft. Da das Aroma des Kaffees für den Verbraucher wichtig ist, kann der Flüssigkeit eine kleine Menge Kaffeebohnenöl zugesetzt werden. Im Gegensatz zum Wasser wird das Öl während des Trocknungsprozesses nicht entfernt.

Einfrieren

- 3 Die Essensstücke werden auf flachen Metalltabletts ausgebreitet, die in einem Rollwagen 20 bis 30 hoch in Schlitzen gestapelt sind. Bei vorgegarten und gefrorenen Speisen werden die Schalen vorgekühlt, um ein teilweises Auftauen während der Handhabung zu verhindern. Bei Flüssigkeiten wie Kaffee wird der vorgebrühte Kaffee in flache Pfannen gegossen. Die Wagen werden in einen großen, begehbaren Kühlraum gefahren, in dem die Temperatur bis zu -40°F (-40°C) betragen kann. Bei dieser extrem kalten Temperatur gefrieren die Lebensmittel schnell. Normalerweise sind ein Dutzend oder mehr Kühlzellen in Betrieb, und die Wagen werden dort aufbewahrt, bis sie in die Trockenkammer transportiert werden.

Trocknen

- 4 Die Wagen werden aus dem Kühlraum in eine Vakuumtrockenkammer gefahren. Bei Flüssigkeiten wie Kaffee wird der gefrorene Kaffee zunächst in einer Niedertemperaturmühle zu kleinen Partikeln gemahlen. Die Trockenkammer ist ein großer, langer, horizontaler Zylinder mit halbelliptischen Enden. Ein Ende ist zum Öffnen und Schließen mit Scharnieren versehen. Wenn sich die Schalen mit gefrorenen Lebensmittelstücken darin befinden, wird die Kammer geschlossen und versiegelt. In einer Großanlage können jederzeit 20 bis 30 Trockenkammern in Betrieb sein.

- 5 Der Trocknungsprozess beinhaltet einen Prozess, der als Sublimation bekannt ist. Bei der Sublimation wird ein festes Material gezwungen, seinen Zustand in ein gasförmiges Material zu ändern, ohne jemals flüssig zu werden. Bei gefriergetrockneten Lebensmitteln werden die festen Eiskristalle, die in den gefrorenen Lebensmittelstücken eingeschlossen sind, gezwungen, sich in Wasserdampf umzuwandeln, ohne jemals flüssiges Wasser zu werden. In der Trockenkammer wird dies durch Evakuieren der Luft mit einer Vakuumpumpe erreicht, um den Druck auf etwa 0,036 psi (0,0025 bar) zu reduzieren. Die Temperatur der Speisen wird durch direkte Wärmeleitung durch den Boden der Schalen, Strahlung von Wärmelampen oder Mikrowellenerwärmung auf etwa 100 °F (38 °C) erhöht. Wenn die Luft aus der Kammer evakuiert wird, liegt der Druck unter der Schwelle, bei der Wasser gleichzeitig in festem, flüssigem und gasförmigem (Dampf) Zustand vorliegen kann. Diese Schwelle wird als Tripelpunkt von Wasser bezeichnet. Sinkt der Druck unter diesen Punkt, werden die in den gefrorenen Speisen eingeschlossenen Eiskristalle durch die Hitze direkt in Wasserdampf umgewandelt. Der Dampf wird abgezogen und in der Kammer kondensiert, wobei die Lebensmittel zurückbleiben. Das Trockenfutter ist wie ein Schwamm mit winzigen Hohlräumen gefüllt, in denen sich früher Eiskristalle befanden. Das erleichtert nicht nur die Wasseraufnahme des Lebensmittels, wenn es zum Verzehr zubereitet wird, sondern das getrocknete Lebensmittel behält seine ursprüngliche Größe und Form. Die Zeit für diesen Trocknungsprozess variiert. Die Zubereitung von gefriergetrockneten Flüssigkeiten dauert nur etwa vier Stunden, während halbfeste und feste Stoffe wie Suppen und Aufschnitte 12 Stunden oder länger dauern können.

Größenanpassung und Mischung

- 6 Die getrockneten Lebensmittelstücke werden aus der Trockenkammer entnommen und auf Feuchtigkeit und Reinheit geprüft.

- 7 Einige Lebensmittelstücke können auf eine kleinere Größe gemahlen oder zu Pulver zerkleinert werden. Andere können gescreent werden, um sie nach Größe zu trennen. Zwei oder mehr verschiedene Produkte können auch miteinander vermischt werden, um die spezifischen Spezifikationen eines Kunden zu erfüllen.

Verpackung

- 8 Gefriergetrocknete Lebensmittel müssen in luftdichten Behältern verschlossen werden, damit sie keine Feuchtigkeit aus der Luft aufnehmen. Es können verschiedene Arten von Behältern verwendet werden:kunststoffkaschierte Folienbeutel, Metall- und Kunststoffdosen oder Metall- und Faserfässer für Großverpackungen. Einige gefriergetrocknete Lebensmittel sind vakuumverpackt, bei denen die Luft aus dem Behälter vor dem Verschließen evakuiert wird. Bei anderen Lebensmitteln wird vor dem Verschließen ein Inertgas wie Stickstoff in den Behälter eingespritzt, um den Sauerstoff in der Luft zu verdrängen und eine Oxidation oder ein Verderben der Lebensmittel zu verhindern. Die Verpackung erfolgt in der Gefriertrocknungsanlage fast sobald die Lebensmittel aus der Trockenkammer kommen. Die Anlage kann die Verpackungen auf das gewünschte Gewicht für den Endverbraucher formen, befüllen und versiegeln. Pakete, die direkt an den Verbraucher verkauft werden sollen, werden in Kartons verpackt, auf Paletten gestapelt und zum Lebensmittellager transportiert. Andere gefriergetrocknete Lebensmittel werden in großen Mengen verpackt und an einen Zweitverarbeiter zur Einarbeitung in andere Lebensmittelprodukte verkauft. Gefriergetrocknete Blaubeeren können beispielsweise an eine Firma geschickt werden, die Pfannkuchen- und Muffinmischungen herstellt.

Qualitätskontrolle

Jedes Lebensmittel hat unterschiedliche Verarbeitungs-, Lagerungs- und Rehydrationsanforderungen. Zu den Variablen gehören die Größensortierung der rohen Lebensmittelprodukte vor dem Einfrieren, die Koch- oder Blanchierzeit und -temperatur, die Gefriergeschwindigkeit und die endgültige Gefriertemperatur, die Vakuumanwendungsgeschwindigkeit und der Endvakuumdruck während des Trocknens, die Geschwindigkeit und das Verfahren der Wärmezufuhr und der Temperatur des getrockneten Produkts, der zulässigen Restfeuchte nach dem Trocknen, der Lagertemperatur und -atmosphäre (Vakuum, Stickstoff usw.) nach dem Trocknen sowie der Rehydratisierungsverfahren. In großen Gefriertrocknungsanlagen regulieren elektronische Mikroprozessoren die Zeiten, Temperaturen und Drücke während jedes Schritts des Prozesses. Ein zentraler Computer sammelt diese Daten, wertet sie mit statistischen Methoden der Qualitätskontrolle aus und speichert sie für eine spätere Bezugnahme. Dadurch wird sichergestellt, dass die zum Verzehr an die Öffentlichkeit versandten Lebensmittel einen streng kontrollierten Prozess durchlaufen haben, der den Richtlinien der Regierung entspricht und von Charge zu Charge nur geringfügig variiert. Der Computer sammelt auch Daten über den Bakterien- und Feuchtigkeitsgehalt der rohen, losen Lebensmittelprodukte, die in die Anlage gelangen, sowie der gefriergetrockneten Endprodukte. Zu den speziellen Geräten können computergestützte Gaschromatographen und Sauerstoffanalysatoren gehören. Sogar die Verpackungsmaterialien werden auf ihre Fähigkeit getestet, die Übertragung von Wasserdampf und Sauerstoff zu verhindern.

Die Zukunft

Lebensmittel sind nicht das einzige Material, das gefriergetrocknet wird. Pharmazeutische Produkte wie Antibiotika und Impfstoffe werden auf diese Weise oft konserviert. Auch Spezialchemikalien, Pigmente und Keramikpulver werden mittels Gefriertrocknung hergestellt. Derzeit gibt es Entwicklungsarbeiten zur Gefriertrocknung verschiedener Aerosolsprays. Eine der interessantesten Anwendungen ist das Gefriertrocknen von Blumen, um Blumensträuße herzustellen, die viele Monate gelagert werden können, bevor sie zu "frischen" Blumen reaktiviert werden. Dies wäre besonders vorteilhaft für diejenigen, die Blumen wünschen, die nur während einer kurzen Saison blühen.

Herstellungsprozess

- Gefrorenes Gemüse

- TV-Dinner

- Haustierfutter

- Metalldetektierbare Kunststoffe in der Lebensmittelindustrie

- 6 Möglichkeiten zur Verbesserung der Produktqualität in der Lebensmittelherstellung

- Sensortechnologie unterstützt Lebensmittelhersteller

- Wie KI die Vorhersage verderblicher Lebensmittel verändert

- Siemens:Digitalisierung der britischen Lebensmittel- und Getränkeindustrie

- Lebensmittelautomaten – Produktvielfalt

- Essen ist jetzt noch schneller