Barcode-Scanner

Hintergrund

Es gibt viele verschiedene Arten von Barcode-Scannern, aber alle arbeiten nach den gleichen Grundprinzipien. Sie alle verwenden die Intensität des Lichts, das von einer Reihe von schwarzen und weißen Streifen reflektiert wird, um einem Computer mitzuteilen, welchen Code er sieht. Weiße Streifen reflektieren das Licht sehr gut, während schwarze Streifen kaum Licht reflektieren. Der Strichcode-Scanner strahlt Licht sequentiell über einen Strichcode, wobei gleichzeitig das Muster von reflektiertem und nicht reflektiertem Licht erfasst und aufgezeichnet wird. Der Scanner übersetzt dieses Muster dann in ein elektrisches Signal, das der Computer verstehen kann. Alle Scanner müssen eine Computersoftware enthalten, um den Strichcode nach der Eingabe zu interpretieren. Dieses einfache Prinzip hat die Art und Weise, wie wir Daten manipulieren können und die Art und Weise, wie viele Unternehmen mit der Dokumentation umgehen, verändert.

Das Scannen von Strichcodes entstand in den frühen 1970er Jahren, um die Geschwindigkeit und Genauigkeit der Dateneingabe in Computer zu verbessern. Die Unternehmen begannen gerade erst, die Computerverfolgung von Lagerbeständen und Abrechnungen auszunutzen. Die Herausforderung bestand darin, eine schnelle, effiziente und relativ narrensichere Erfassungsmethode für Unternehmen (z. Die Verwendung von Strichcodes ermöglichte es den Angestellten, jeden Artikel, den sie verkauften, versendeten oder verpackten, ohne mühsame und fehleranfällige Dateneingabe über die Tastatur zu verfolgen. Barcodes haben sich in Bekleidungsgeschäften, Produktionsstätten (wie Autoherstellern), bei Gepäckkontrollen von Fluggesellschaften, Bibliotheken und natürlich Supermärkten schnell durchgesetzt. Die heute gebräuchlichen Supermarkt-Scanner sind als Point-of-Sale-Scanner bekannt, da das Scannen beim Kauf der Ware erfolgt; Point-of-Sale-Scannen ist heute vielleicht die anspruchsvollste Anwendung zum Scannen von Strichcodes. Supermarkt-Scanner stellen die fortschrittlichste Konstruktion der verschiedenen Arten von Strichcode-Scannern dar, da die besonderen Schwierigkeiten beim Lesen von Strichcodes auf seltsam geformten Gegenständen oder Gegenständen, die schmutzig, nass oder zerbrechlich sein können, verbunden sind.

Die ersten Scanner erforderten menschliches Eingreifen zum Scannen und verwendeten sehr einfache Lichtquellen. Am gebräuchlichsten war der Zauberstab, der immer noch beliebt ist, weil er kostengünstig und zuverlässig ist. Bei Stabscannern muss das Ende des Scanners gegen den Code gelegt werden, da die verwendete Lichtquelle nur schmal (fokussiert) genug ist, um Balken und Streifen direkt an der Stabspitze zu unterscheiden. Wenn die etikettierten Produkte ungewöhnlich geformt oder verschmutzt sind, ist diese Methode unpraktisch, wenn nicht unmöglich.

Um einen Scanner herzustellen, der ohne Berührung des Codes funktioniert, ist eine Lichtquelle erforderlich, die über längere Distanzen in einem schmalen, hellen Strahl bleibt – die beste Quelle ist ein Laser. Mit einem Laserstrahl kann der Code mehrere Zoll oder mehr vom Scanner entfernt gehalten werden, und der eigentliche Scanvorgang kann dann innerhalb des Scanners stattfinden. Rotierende, motorbetriebene Spiegelbaugruppen, die Mitte der 1970er Jahre entwickelt wurden, ermöglichten es, Laserlicht über eine Oberfläche zu streichen, sodass der Benutzer den Scanner oder den Code nicht bewegen musste; Diese Technologie verbesserte die Zuverlässigkeit des Scanners und die Codelesegeschwindigkeit.

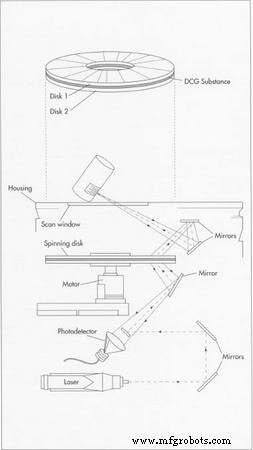

Später wurden Hologramme als Ersatz für Spiegel gewählt, da sie wie ein Spiegel wirken können, aber leicht sind und leichter motorisiert werden können. Ein Hologramm ist ein fotografisches Bild, das sich wie ein dreidimensionales Objekt verhält, wenn es von Licht der richtigen Wellenlänge getroffen wird. Ein Hologramm wird erzeugt, indem ein in zwei Teile geteilter Laserstrahl auf eine mit einer Fotoemulsion beschichtete Glas- oder Kunststoffplatte gerichtet wird. Während die vorherige Generation von Scannern durch Drehen einer Spiegelanordnung arbeitete, arbeiten holographische Scanner durch das Drehen einer Scheibe mit einem oder mehreren darauf aufgezeichneten Hologrammen.

Forscher von IBM und NEC entwickelten 1980 gleichzeitig holographische Point-of-Sale-Scanner. Holographisches Scannen wurde nicht nur gewählt, weil sich die Hologrammscheiben leichter drehen ließen als Spiegelanordnungen, sondern auch, weil eine einzelne Scheibe Licht in viele verschiedene Richtungen reflektieren konnte. durch Einbau unterschiedlicher Hologrammbereiche auf derselben Platte. Dies half, das Problem der Strichcode-Positionierung zu lösen; das heißt, Codes müssen nicht mehr direkt dem Scanfenster zugewandt sein. Moderne Strichcode-Scanner scannen in vielen verschiedenen Richtungen und Winkeln Hunderte Male pro Sekunde. Wenn Sie in der Kassengasse auf die Oberfläche eines Scanners schauen, sehen Sie viele gekreuzte Lichtlinien; Dieses Muster wurde als das zuverlässigste und am wenigsten anspruchsvollste in Bezug auf eine bestimmte Packungsorientierung ausgewählt.

Rohstoffe

Ein holografischer Strichcode-Scanner besteht aus einer Baugruppe vorgeformter Teile. Der Laser – eine kleine mit Gas gefüllte Glasröhre und eine kleine Stromversorgung zur Erzeugung eines Laserstrahls – ist normalerweise ein Helium-Neon-(HeNe)-Laser. Mit anderen Worten, die Gasröhre ist mit Helium- und Neongasen gefüllt, die ein rotes Licht erzeugen. Rotes Licht ist am einfachsten zu erkennen, und HeNe-Laser sind weniger teuer als andere Arten von Lasern. Sie sind viel kleinere Versionen der Lasertypen, die in Lichtshows oder Diskotheken verwendet werden.

Linsen und Spiegel in der optischen Baugruppe bestehen aus hochglanzpoliertem Glas oder Kunststoff, der manchmal beschichtet ist, um bei der roten Wellenlänge des verwendeten Lichts mehr oder weniger reflektierend zu sein. Das Lichtdetektionssystem ist eine Fotodiode – ein Halbleiterteil, das elektrischen Strom leitet, wenn Licht darauf fällt, und keinen Strom, wenn kein Licht vorhanden ist; Silizium- oder Germanium-Fotodioden sind die beiden am häufigsten verwendeten Arten von Fotodioden.

Das Gehäuse besteht aus einem stabilen Gehäuse, meist aus Edelstahl, und ein optisches Fenster, das aus Glas oder einem sehr widerstandsfähigen Kunststoff bestehen kann. Das Fenstermaterial muss gute optische und mechanische Eigenschaften aufweisen; das heißt, es muss transparent bleiben, aber auch den Scanner gegen die Luft abdichten, damit kein Schmutz oder Staub ins Innere gelangt und das Licht oder den Lichtdetektor blockiert. Defekte im Fenster können dazu führen, dass das Licht in einem unvorhersehbaren Winkel oder gar nicht durchgelassen wird; Beide Szenarien wirken sich auf die Genauigkeit des Scanners aus.

Die holographischen Scheiben bestehen aus einer Substanz namens dichromatisierte Gelatine (DCG) zwischen zwei Kunststoffscheiben versiegelt. DCG ist eine lichtempfindliche Chemikalie, die zum Aufzeichnen von Laserbildern verwendet wird, ähnlich wie ein fotografischer Film Licht aufzeichnet. Es wurde von Dow Chemical und Polaroid für ihre eigenen holographischen Arbeiten entwickelt und wird in flüssiger Form verkauft, damit es auf eine Vielzahl von Oberflächen aufgetragen werden kann. DCG-Hologramme sind in holografischem Schmuck (Anhänger, Zifferblätter usw.) und in holografischen Spinnerscheiben, die in Spielwarengeschäften verkauft werden, üblich. DCG verliert ein aufgenommenes Bild, wenn es im Freien belassen wird, weshalb es zwischen zwei Kunststoffschichten versiegelt werden muss.

Der Drehmotorantrieb, der die Scheibe dreht, ist ein kleiner elektrischer Zylinder mit einer zentralen Drehwelle, ähnlich wie bei einem Aufrichtsatz. Die Welle ist in der Mitte der Hologrammscheibe befestigt, so dass sich die Scheibe beim Einschalten des Motors dreht.

Design

Barcodescanner erfordern ein Team von Designern, um die fertige Baugruppe zu produzieren. Zuerst entwirft ein Laseraufzeichnungsingenieur die Hologrammscheibe. Bei diesem Design sind eine Reihe wichtiger Merkmale zu berücksichtigen. Zum Beispiel muss die Scheibe den Großteil des auf sie treffenden Lichts reflektieren (hohe Effizienz), sie darf das Licht nicht verzerren, damit der reflektierte Strahl schmal bleibt, und sie muss während der Drehung Licht im gewählten Scanmuster reflektieren. Außerdem muss das Scanmuster die Anzahl der lesbaren Orientierungen maximieren, bei denen ein Strichcode über das Scanfenster geführt und noch gelesen werden kann.

Die fertige Scheibe besteht aus vielen verschiedenen Hologrammen, die in Keilen auf derselben Scheibe aufgezeichnet sind. Jeder Keil reflektiert Licht in einem anderen Winkel. Während sich die Scheibe dreht, wird das Licht in einer Linie abgetastet. Die Ausrichtung der Linien ändert sich von Keil zu Keil. Der Hologramm-Designer gibt auch die genaue Leistung des zu verwendenden Lasers an, eine Wahl basierend auf Langlebigkeit, Effizienz und Sicherheit für den Benutzer.

Nachdem die Hologrammscheibe entworfen wurde, entwirft ein Optikingenieur die Anordnung des Lasers und der Hologrammscheibe, spezifiziert alle Linsen oder Spiegel, die erforderlich sind, um das Licht in die richtige Richtung zu lenken, und entwirft das Erkennungssystem so, dass von einem Strichcode reflektiertes Licht erkannt werden kann effizient und zuverlässig lesen. Der Designer muss den optischen Wurf des Scanners optimieren, definiert als die weiteste Entfernung, die ein Objekt vom Scannerfenster fernhalten und dennoch korrekt gelesen werden kann. Es ist die Aufgabe des Optikdesigners zu überlegen, wie man die Komponenten am besten auf kleinstem Raum mit dem geringsten Gewicht und Kosten unterbringt und das Fenster dennoch in einem für den normalen Gebrauch geeigneten Winkel platziert. Bei einem Supermarkt-Scanner muss beispielsweise das Fenster an der Kasse nach oben zeigen, auch wenn es möglicherweise bequemer ist, die rotierende Scheibe seitlich in die Schachtel zu legen. Zusätzliche Spiegel können ermöglichen, dass diese beiden Beschränkungen erfüllt werden.

Ein Elektroingenieur bestimmt die beste Methode zur Interpretation der vom Fotodetektor kommenden elektrischen Signale. Elektrisch müssen die Signale als eine Folge von EIN-Signalen (von einem weißen Balken reflektiertes Licht) und AUS-Signalen (kein von einem schwarzen Balken reflektiertes Licht) empfangen und interpretiert werden. Das resultierende Muster wird dann von einem Computer in die Produktinformationen umgewandelt, die das Muster darstellt. Ein Computerprogrammierer kann eingesetzt werden, um die Computersoftware zu entwerfen, die den Code in Produktinformationen übersetzt, aber die Aufgabe der korrekten Interpretation des EIN/AUS-Musters wird dem Elektroingenieur überlassen.

Der Herstellungsprozess

Prozess

Nachdem alle Komponenten entworfen wurden, können sie hergestellt und montiert werden. Die Hologrammscheibe wird in der Regel im eigenen Haus hergestellt, während die anderen Komponenten – Linsen, Spiegel und Laser – in der Regel von anderen Herstellern bezogen werden. Die verschiedenen Teile werden dann zusammengebaut und getestet.

Hologrammscheibe

- 1 Der erste Schritt im Herstellungsprozess ist die Massenproduktion der Hologrammscheibe. Diese Scheibe wird von einem Master-Hologramm repliziert. Alle Disketten, Master und Reproduktionen, sind Sandwiches aus Plastikbrot mit DCG-Füllung. Masterscheiben werden in Abschnitten hergestellt, wobei ein Keil für jeden unterschiedlichen Reflexionswinkel in der endgültigen Scheibe erforderlich ist. Ein typischer Point-of-Sale-Scanner hat zwischen 7 und 16 Keile auf einer einzelnen Platte. Die holographische Aufzeichnung erfolgt mit zwei Laserstrahlen, die sich an der Oberfläche des DCG-Sandwiches schneiden und das holographische Muster erzeugen. Das Anpassen des Winkels, in dem sich die beiden Strahlen treffen, ändert die Reflexionseigenschaften jedes Hologramms. Jeder so erzeugte Keil verhält sich wie ein Spiegel, der in eine andere Richtung gedreht wird.

- 2 Nachdem alle benötigten Keile aufgenommen wurden, werden sie zusammengebaut und auf eine einzige transparente Platte geklebt, die dann nachgebildet werden kann. Der verwendete Klebstoff weist optische Eigenschaften auf, die das Hologrammbild nicht verzerren, wie dies bei Klebstoffen auf Glycerinbasis der Fall ist. Es gibt viele Möglichkeiten, ein Hologramm zu replizieren, aber die gebräuchlichste für DCG-Hologramme ist die optische Replikation. Die Master-Disk wird in der Nähe einer leeren DCG-Sandwich-Disk platziert, ohne diese jedoch zu berühren, und ein einzelner Laserstrahl wird verwendet, um den Master von hinten zu beleuchten. Dadurch wird das Muster auf den Rohling übertragen.

Linsen, Spiegel, Laser

- 3 Andere Komponenten – Linsen, Spiegel, Laser usw. – werden normalerweise von einem externen Hersteller bezogen. Linsen-, Spiegel- und Scanfenstereigenschaften werden während des Designprozesses festgelegt. Der Hersteller testet alle diese Komponenten, wenn sie ankommen, um zu bestätigen, dass sie den Spezifikationen entsprechen. Motoren und Laser werden auf ordnungsgemäßen Betrieb getestet, und einige werden auf Lebensdauer getestet, um sicherzustellen, dass der Barcode-Scanner nicht innerhalb eines angemessenen Zeitraums ausfällt.

Gehäuse

- 4 Das Gehäuse kann in einer Metallwerkstatt gekauft oder vom Hersteller hergestellt werden. Die Größe und die genaue Form der Box wird im Design vorgegeben und die Fertigung setzt diese Spezifikationen in umsetzbare Skizzen um. Die Teile werden bearbeitet, montiert und auf Festigkeit und Haltbarkeit getestet.

Bei einem Strichcode-Scanner wird ein Laserstrahl auf einen Artikel mit einem schwarz-weißen Strichcode-Symbol gerichtet. Das Licht wird zurückreflektiert und auf einer sich drehenden holographischen Scheibe aufgezeichnet. Ein Fotodetektor wandelt dieses Licht dann in ein elektrisches Signal um, das von einem Computer gelesen werden kann.

Bei einem Strichcode-Scanner wird ein Laserstrahl auf einen Artikel mit einem schwarz-weißen Strichcode-Symbol gerichtet. Das Licht wird zurückreflektiert und auf einer sich drehenden holographischen Scheibe aufgezeichnet. Ein Fotodetektor wandelt dieses Licht dann in ein elektrisches Signal um, das von einem Computer gelesen werden kann.

Die sich drehende Scheibe besteht aus einer chemischen Substanz, DCG, die zwischen zwei Plastikscheiben eingeschlossen ist. Eine typische holographische Scheibe enthält zwischen 7 und 12 Keile, von denen jeder Licht in einem anderen Winkel reflektiert. Um diese Scheiben herzustellen, wird zunächst ein Scheibenmaster – bestehend aus den verschiedenen Keilen, die auf eine einzige transparente Platte geklebt sind – hergestellt. Als nächstes beleuchtet ein einzelner Laserstrahl den Master von hinten und überträgt das Muster auf eine leere DCG-Scheibe, die neben dem Master platziert ist (aber ihn nicht berührt).

Endmontage

- 5 Schließlich wird die Hologrammscheibe mit dem Drehmotorantrieb zusammengebaut und getestet. Scanmuster, Richtung und Geschwindigkeit werden alle untersucht. Die sich drehende Scheibe wird dann mit dem optischen System (Laser und Spiegel) zusammengebaut. Die Platzierung des Lasers hängt oft von Platzgründen ab:Der Laser kann direkt auf die sich drehende Scheibe gerichtet werden oder auf einen Spiegel, der den Strahl auf die Scheibe leitet, wenn dadurch das Paket kleiner wird.

- 6 Die Platte und das optische System werden als Einheit getestet. Nach bestandener Prüfung wird die Baugruppe fest im Gehäuse montiert und mit dem Scanfenster abgedichtet.

Qualitätskontrolle

Die Qualitätskontrolle bei der Herstellung von Barcodescannern umfasst mehrere Stufen. Zunächst gibt es mehrere Prüfkriterien, die in der Barcode-Industrie definiert sind und von allen Herstellern spezifiziert werden müssen. Dazu gehören:

- First Pass Read Rate (FPRR) – der Prozentsatz der Zeit, in der ein Code gelesen werden kann, wenn er das Scanfenster zum ersten Mal passiert

- Ablehnungsrate – die Anzahl der Scans pro Million, die einfach nicht gelesen werden

- Lesegeschwindigkeit – der Geschwindigkeitsbereich, mit dem ein Code über die Oberfläche eines Scanners geleitet werden kann

Diese Eigenschaften beziehen sich auf die optischen, elektrischen und mechanischen Eigenschaften des Scanners. Mechanisch werden Scanner mehrere Tage lang betrieben (und einige ausgewählte Einheiten werden für längere Lebensdauertests – bis zu mehreren Jahren) aus der Produktion genommen, um sicherzustellen, dass der Motor die Festplatte weiterhin konstant mit der erwarteten Geschwindigkeit dreht. Da die Fähigkeit, zwischen breiten und schmalen Strichen in einem Code zu unterscheiden, von der Geschwindigkeit abhängt, mit der sich die Scheibe dreht, ist es entscheidend, dass die motorisierte Scheibe weiterhin vorhersehbar arbeitet. Die Drehgeschwindigkeit bezieht sich auch auf die Lesegeschwindigkeit und muss möglicherweise an die durchschnittliche Geschwindigkeit angepasst werden, mit der ein Angestellter Artikel durch eine Supermarktkasse zieht. Mechanische Fehler können auf eine falsch montierte oder unausgeglichene Scheibe oder andere mechanische Probleme hinweisen, die behoben werden müssen.

Optisch werden Scanner auf Codelesekonsistenz getestet. Für einen guten Barcode-Scanner sollte diese Zahl über 85 Prozent liegen. Üblicherweise werden 75 bis 85 Prozent erreicht. Kann der Scanner diese Kriterien nicht erfüllen, wird er zur Überprüfung des optischen Systems – Sauberkeit der Komponenten und einwandfreie Funktion von Laser und Detektionssystem – zurückgeschickt.

Elektrisch werden Scanner auf die Ablehnungsrate getestet. Holografische Scanner scannen das Licht über einen Strichcode 100-200 Mal pro Sekunde. Auf diese Weise kann der Computer viele verschiedene Lesungen des Codes auf Genauigkeit vergleichen. Wenn jedoch ein Problem mit der Elektronik auftritt, beginnt der Computer, Scans abzulehnen oder sich einfach zu weigern, sie zu lesen. Ein Teil dieses Tests verwendet Strichcodes, die in irgendeiner Weise unvollkommen sind – Codes mit Tintenflecken, Strichen mit ungleichmäßiger Breite usw. Der Hersteller muss einen Scanner herstellen, der einige Störungen beim Codedruckprozess tolerieren kann. Dies ist ein weiterer Grund für die Verwendung einer Mehrfachscan- und Gegenprüfungstechnik.

Die Zukunft

Die Zukunft der Barcode-Scantechnologie wird verschiedene Wege gehen. Eine allgemeinere Verwendung des Strichcode-Scannens erfordert billigere und kleinere Lichtquellen, die einfache Instrumente wie den Stabscanner verbessern. Halbleiterlaser zum Beispiel können den Stab für Benutzer zu einem attraktiveren Instrument machen. Darüber hinaus erscheinen einige Lernwerkzeuge und Spielzeuge für Kinder mit interaktiven Strichcodes anstelle von Drucktasten. Auf diese Weise können dem gleichen Barcode-Scan-Spielzeug neue Module hinzugefügt werden. Es gibt einige Home-Shopping-Systeme, die diese Technologie zu nutzen beginnen und es Menschen ermöglichen, Lebensmittel oder Kleidung zu Hause einzukaufen, indem sie mit ihrem Telefon und einem Modem eine Auswahl aus einem Katalog scannen.

Laserscanner hingegen finden immer komplexere Anwendungen, da die Technologie zuverlässiger und benutzerfreundlicher wird. Immer mehr Branchen verwenden Barcodes, um komplizierte Mengen kundenspezifisch angefertigter Artikel zu verfolgen, Schritte in einem Herstellungsprozess aufzuzeichnen und Aktivitäten in ihren Werken zu überwachen. Andere optische Anordnungen können entwickelt werden, die es dieser Technologie ermöglichen, noch flexibler in Größe und Nützlichkeit zu werden.

Herstellungsprozess