Kugellager

Hintergrund

Seit der Mensch Dinge bewegen muss, verwendet er runde Rollen, um die Arbeit zu erleichtern. Wahrscheinlich waren die ersten Walzen Stöcke oder Stämme, was eine große Verbesserung gegenüber dem Ziehen von Dingen über den Boden war, aber immer noch ziemlich harte Arbeit. Die Ägypter benutzten Baumstämme, um ihre riesigen Steinblöcke für die Pyramiden zu rollen. Irgendwann kam jemand auf die Idee, die Walze an allem zu befestigen, was bewegt wurde, und baute das erste "Fahrzeug" mit "Rädern". Diese hatten jedoch noch Lager aus Materialien, die aneinander reiben, anstatt aufeinander abzurollen. Erst im späten 18. Jahrhundert wurde die Grundkonstruktion für Lager entwickelt. 1794 patentierte der walisische Eisenmeister Philip Vaughan ein Design für Kugellager, um die Achse eines Wagens zu stützen. Die Entwicklung setzte sich im 19. und frühen 20. Jahrhundert fort, angetrieben durch die Entwicklung des Fahrrads und des Automobils.

Es gibt Tausende von Größen, Formen und Arten von Wälzlagern; Kugellager, Rollenlager, Nadellager und Kegelrollenlager sind die wichtigsten Arten. Die Größen reichen von klein genug, um Miniaturmotoren zu betreiben, bis hin zu riesigen Lagern, die zur Unterstützung rotierender Teile in Wasserkraftwerken verwendet werden; Diese großen Lager können einen Durchmesser von bis zu 3,04 Metern haben und erfordern einen Kran zur Installation. Die gängigsten Größen können problemlos in einer Hand gehalten werden und werden beispielsweise in Elektromotoren verwendet.

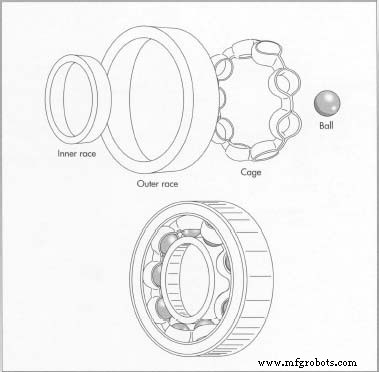

In diesem Artikel werden nur Kugellager beschrieben. Bei diesen Lagern ist das rollende Teil eine Kugel, die zwischen Innen- und Außenringen, den sogenannten Laufringen, rollt. Die Kugeln werden von einem Käfig gehalten, der sie gleichmäßig um die Laufringe verteilt. Zusätzlich zu diesen Teilen gibt es viele optionale Teile für spezielle Lager, wie Dichtungen, um Öl oder Fett drinnen und Schmutz draußen zu halten, oder Schrauben, um ein Lager an Ort und Stelle zu halten. Um diese ausgefallenen Extras werden wir uns hier keine Sorgen machen.

Rohstoffe

Fast alle Teile aller Kugellager sind aus Stahl. Da das Lager großen Belastungen standhalten muss, muss es aus sehr starkem Stahl gefertigt werden. Die branchenübliche Klassifizierung für den Stahl in diesen Lagern lautet 52100, was bedeutet, dass er ein Prozent Chrom und ein Prozent Kohlenstoff enthält (bei Zugabe zum Grundstahl Legierungen genannt). Dieser Stahl kann durch Wärmebehandlung sehr hart und zäh gemacht werden. Wo Rost ein Problem sein könnte, werden die Lager aus 440C Edelstahl hergestellt.

Der Käfig für die Kugeln besteht traditionell aus dünnem Stahl, aber einige Lager verwenden jetzt geformte Kunststoffkäfige, weil sie weniger kosten und weniger Reibung verursachen.

Der Herstellungsprozess

Prozess

Ein Standardkugellager besteht aus vier Hauptteilen:dem Außenring, den Rollkugeln, dem Innenring und dem Käfig.

Rennen

- 1 Beide Rassen sind fast gleich aufgebaut. Da es sich bei beiden um Stahlringe handelt, beginnt der Prozess mit Stahlrohren entsprechender Größe. Drehmaschinenähnliche Automaten schneiden mit Schneidwerkzeugen die Grundform des Laufrings, wobei alle Abmessungen etwas zu groß bleiben. Der Grund dafür, dass sie zu groß belassen werden, ist, dass die Laufringe vor der Fertigstellung wärmebehandelt werden müssen und der Stahl

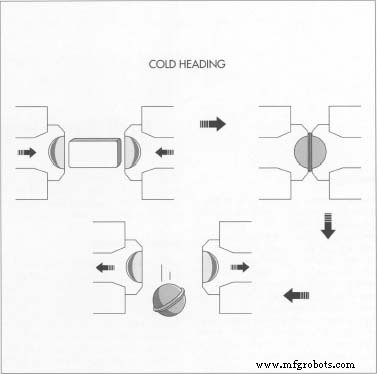

Überraschenderweise beginnen die Rollkugeln als dicker Stahldraht. Anschließend wird der Draht in einem Kaltstauchverfahren in kleine Stücke geschnitten, die zwischen zwei Stahlstempeln zertrümmert werden. Das Ergebnis ist eine Kugel, die wie der Planet Saturn aussieht, mit einem Ring um seine Mitte, der "Blitz" genannt wird. normalerweise verzieht sich während dieses Prozesses. Sie können nach der Wärmebehandlung wieder auf ihre Endgröße zurückbearbeitet werden.

Überraschenderweise beginnen die Rollkugeln als dicker Stahldraht. Anschließend wird der Draht in einem Kaltstauchverfahren in kleine Stücke geschnitten, die zwischen zwei Stahlstempeln zertrümmert werden. Das Ergebnis ist eine Kugel, die wie der Planet Saturn aussieht, mit einem Ring um seine Mitte, der "Blitz" genannt wird. normalerweise verzieht sich während dieses Prozesses. Sie können nach der Wärmebehandlung wieder auf ihre Endgröße zurückbearbeitet werden. - 2 Die Rohlinge werden in einen Wärmebehandlungsofen bei etwa 1550 Grad Fahrenheit (843 Grad Celsius) für bis zu mehreren Stunden (je nach Größe der Teile) gegeben, dann in ein Ölbad getaucht, um sie abzukühlen und machen sie sehr schwer. Durch diese Härtung werden sie auch spröde, daher müssen sie im nächsten Schritt angelassen werden. Dazu werden sie in einem zweiten Ofen auf etwa 300 Grad Fahrenheit (148,8 Grad Celsius) erhitzt und dann an der Luft abkühlen lassen. Dieser gesamte Wärmebehandlungsprozess macht Teile, die sowohl hart als auch zäh sind.

- 3 Nach dem Wärmebehandlungsprozess sind die Rennen bereit zum Finishen. Allerdings sind die Laufbahnen jetzt mit Schneidwerkzeugen zu schwer zu schneiden, sodass der Rest der Arbeit mit Schleifscheiben erledigt werden muss. Diese ähneln denen, die Sie in jedem Geschäft zum Schärfen von Bohrern und Werkzeugen finden, außer dass verschiedene Arten und Formen benötigt werden, um die Rennen zu beenden. Fast jede Stelle des Rennens wird durch Schleifen bearbeitet, was eine sehr glatte, genaue Oberfläche hinterlässt. Die Oberflächen, an denen das Lager in die Maschine passt, müssen sehr rund und die Seiten müssen eben sein. Die Oberfläche, auf der die Kugeln rollen, wird zuerst geschliffen und dann geläppt. Das bedeutet, dass mit einem sehr feinen Schleifschlamm die Laufbahnen mehrere Stunden lang auf Hochglanz poliert werden. An diesem Punkt sind die Rennen beendet und können mit den Kugeln zusammengestellt werden.

Bälle

- 4 Die Kugeln sind etwas schwieriger herzustellen, obwohl ihre Form sehr einfach ist. Überraschenderweise beginnen die Kugeln als dicker Draht. Dieser Draht wird von einer Rolle in eine Maschine geführt, die ein kurzes Stück abschneidet und dann beide Enden zur Mitte hin einschlägt. Dieser Vorgang wird Kaltstauchen genannt. Sein Name kommt daher, dass der Draht nicht

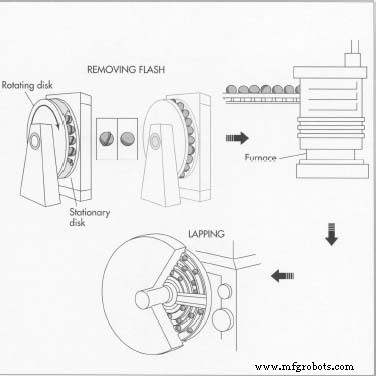

Der Wulst um die Mitte der Rollkugeln wird in einem maschinellen Verfahren entfernt. Die Kugeln werden in grobe Rillen zwischen zwei Gusseisenscheiben gelegt. Eine Scheibe dreht sich, während die andere stillsteht; die Reibung entfernt den Blitz. Von hier aus werden die Kugeln wärmebehandelt, geschliffen und geläppt, wodurch die Kugeln eine sehr glatte Oberfläche haben. erhitzt, bevor sie zertrümmert werden, und dass der ursprüngliche Zweck des Verfahrens darin bestand, die Köpfe auf Nägel zu setzen (was immer noch so gemacht wird). Jedenfalls sehen die Kugeln jetzt aus wie der Planet Saturn, mit einem Ring um die Mitte, der "Blitz" genannt wird.

Der Wulst um die Mitte der Rollkugeln wird in einem maschinellen Verfahren entfernt. Die Kugeln werden in grobe Rillen zwischen zwei Gusseisenscheiben gelegt. Eine Scheibe dreht sich, während die andere stillsteht; die Reibung entfernt den Blitz. Von hier aus werden die Kugeln wärmebehandelt, geschliffen und geläppt, wodurch die Kugeln eine sehr glatte Oberfläche haben. erhitzt, bevor sie zertrümmert werden, und dass der ursprüngliche Zweck des Verfahrens darin bestand, die Köpfe auf Nägel zu setzen (was immer noch so gemacht wird). Jedenfalls sehen die Kugeln jetzt aus wie der Planet Saturn, mit einem Ring um die Mitte, der "Blitz" genannt wird. - 5 Der erste Bearbeitungsvorgang entfernt diesen Grat. Die Kugellager werden zwischen die Stirnflächen von zwei Gusseisenscheiben gelegt, wo sie in Rillen laufen. Die Innenseiten der Rillen sind rauh, was den Grat von den Kugeln reißt. Ein Rad dreht sich, während das andere still steht. Das feststehende Rad ist durchbrochen, damit die Kugeln in die Rillen ein- und ausgefahren werden können. Ein spezieller Förderer führt Kugeln in ein Loch ein, die Kugeln rasseln um die Nut herum und kommen dann aus dem anderen Loch heraus. Sie werden dann für viele Fahrten durch die Radrillen in den Förderer zurückgeführt, bis sie ziemlich rund, fast auf die richtige Größe, geschnitten sind und der Grat vollständig verschwunden ist. Auch hier verbleiben die Kugeln mit Übermaß, damit sie nach der Wärmebehandlung auf ihre Endgröße geschliffen werden können. Die Menge an Stahl, die für die Endbearbeitung übrig bleibt, ist nicht viel; nur etwa 8/1000 Zoll (0,02 Zentimeter), was etwa so dick ist wie zwei Blatt Papier.

- 6 Das Wärmebehandlungsverfahren für die Kugeln ist ähnlich dem für die Laufringe, da die Stahlsorte die gleiche ist und es am besten ist, dass alle Teile ungefähr gleich schnell verschleißen. Wie die Laufringe werden die Kugeln nach der Wärmebehandlung und dem Anlassen hart und zäh. Nach der Wärmebehandlung werden die Kugeln wieder in eine Maschine gegeben, die genauso funktioniert wie der Grat-Entferner, nur dass die Scheiben Schleifscheiben anstelle von Trennscheiben sind. Diese Räder schleifen die Kugeln so, dass sie rund sind und nur wenige Zehntausendstel Zoll ihrer Endgröße aufweisen.

- 7 Danach werden die Kugeln zu einer Läppmaschine transportiert, die gusseiserne Räder hat und dieselbe Schleifpaste verwendet, die auf den Laufringen verwendet wird. Hier werden sie 8-10 Stunden geläppt, je nach

Die vier Teile eines fertigen Kugellagers:Innenring, Außenring, Käfig und Kugel. wie präzise ein Lager sie sind. Das Ergebnis ist wiederum ein extrem glatter Stahl.

Die vier Teile eines fertigen Kugellagers:Innenring, Außenring, Käfig und Kugel. wie präzise ein Lager sie sind. Das Ergebnis ist wiederum ein extrem glatter Stahl.

Käfig

- 8 Stahlkäfige werden aus ziemlich dünnem Blech gestanzt, ähnlich einem Ausstecher, und dann in einer Matrize in ihre endgültige Form gebogen. Eine Matrize besteht aus zwei zusammenpassenden Stahlteilen, in denen ein Loch in der Form des fertigen Teils geschnitzt ist. Wenn der Käfig dazwischen gelegt und die Matrize geschlossen wird, wird der Käfig in die Form des Lochs im Inneren gebogen. Anschließend wird die Matrize geöffnet und das fertige Teil zur Montage entnommen.

- 9 Kunststoffkäfige werden normalerweise durch ein Verfahren hergestellt, das als Spritzguss bezeichnet wird. Bei diesem Verfahren wird eine hohle Metallform gefüllt, indem geschmolzener Kunststoff hineingespritzt und aushärten gelassen wird. Die Form wird geöffnet und der fertige Käfig zur Montage entnommen.

Montage

- 10 Nachdem alle Teile fertig sind, muss das Lager zusammengebaut werden. Zuerst wird der Innenring in den Außenring gesteckt, nur so weit wie möglich auf einer Seite. Dies macht einen Raum zwischen ihnen auf der gegenüberliegenden Seite groß genug, um Kugeln dazwischen einzuführen. Die erforderliche Anzahl von Kugeln wird eingelegt, dann werden die Laufringe so verschoben, dass sie beide zentriert sind und die Kugeln gleichmäßig um das Lager verteilt. An diesem Punkt wird der Käfig installiert, um die Kugeln voneinander fernzuhalten. Kunststoffkäfige werden meist nur eingerastet, während Stahlkäfige meist eingesetzt und vernietet werden müssen. Nachdem das Lager nun zusammengebaut ist, wird es mit einem Rostschutzmittel beschichtet und für den Versand verpackt.

Qualitätskontrolle

Der Lagerbau ist ein sehr präzises Geschäft. An Stahlproben, die in die Fabrik kommen, werden Tests durchgeführt, um sicherzustellen, dass die richtigen Mengen der Legierungsmetalle enthalten sind. Härte- und Zähigkeitsprüfungen werden auch in mehreren Stufen des Wärmebehandlungsprozesses durchgeführt. Es gibt auch viele Kontrollen auf dem Weg, um sicherzustellen, dass Größen und Formen korrekt sind. Die Oberfläche der Kugeln und wo sie auf den Laufringen abrollen, müssen außergewöhnlich glatt sein. Die Kugeln dürfen selbst für ein billiges Lager nicht mehr als 25 Millionstel Zoll unrund sein. Hochgeschwindigkeits- oder Präzisionslager sind nur fünf Millionstel Zoll erlaubt.

Die Zukunft

Kugellager werden noch viele Jahre verwendet, weil sie sehr einfach sind und sehr kostengünstig herzustellen sind. Einige Unternehmen experimentierten mit der Herstellung von Kugeln im Weltraum auf dem Space Shuttle. Im Weltraum können geschmolzene Stahlklumpen in die Luft gespuckt werden und die Schwerelosigkeit lässt sie in der Luft schweben. Die Kleckse bilden beim Abkühlen und Aushärten automatisch perfekte Kugeln. Allerdings ist die Raumfahrt immer noch teuer, so dass für den Preis einer "Weltraumkugel" am Boden viel poliert werden kann.

Andere Arten von Lagern sind jedoch in Sicht. Lager, bei denen sich die beiden Objekte nie berühren, sind effizient im Betrieb, aber schwer herzustellen. Eine Art verwendet Magnete, die sich voneinander wegdrücken und verwendet werden können, um Dinge auseinander zu halten. So werden die "Mag-lev" (für Magnetschwebebahnen) Züge gebaut. Eine andere Art zwingt Luft in einen Raum zwischen zwei eng anliegenden Flächen, wodurch diese auf einem Druckluftkissen auseinander schweben. Beide Lager sind jedoch viel teurer in der Herstellung und im Betrieb als die bescheidenen, bewährten Kugellager.

Herstellungsprozess

- Basketball

- Einfetten oder nicht schmieren

- Tech Spotlight:Vorspannen von Kugellagern

- 4 Gründe, warum Lager ausfallen

- Die Funktionalität und Weiterentwicklung des Lagers

- Welche Arten von Lagern gibt es?

- Flanschlager in all ihren Varianten erklärt

- Kugellager &Belastbarkeit

- Was ist ein Buchsenlager?

- Eine Einführung in Radiallager