Trockenes Abschrecken von heißem Koks

Trockenabschrecken von heißem Koks

Coke Dry Quenching (CDQ) ist ein energiesparendes Verfahren, das bei der Produktion von Koks in der Koksofenbatterie eingesetzt wird. Eine CDQ-Anlage wird auch Coke Dry Cooling Plant (CDCP) genannt. Beim traditionellen CWQ-Verfahren (Coke Wet Quenching) wird der rotglühende Koks, der aus dem Koksofen geschoben wird, gekühlt, indem Wasser auf den heißen Koks gesprüht wird. Das zur Kühlung verwendete Wasser wird verdampft und in die Atmosphäre abgegeben. Ein Problem bei diesem herkömmlichen System ist der Energieverlust, wenn die Wärmeenergie des rotglühenden Kokses in Dampf umgewandelt wird, der verdampft und ungenutzt freigesetzt wird. Ein weiterer Nachteil besteht darin, dass beim CWQ-Verfahren auch Koksstaub in der Luft entsteht und das CWQ-Verfahren daher mit hohen CO2-Emissionen und Wärmeenergieverlusten verbunden ist.

Während des CWQ-Prozesses zum Kühlen des Ofenkoksstroms wird fühlbare Wärme des heißen Kokses an die Atmosphäre abgegeben und geht verloren. Darüber hinaus gibt es Luftemissionen (0,5 Tonnen Dampf pro Tonne Koks, die mit Phenol, Cyanid, Sulfid und Staub beladen sind) und eine große Menge Wasser (etwa 0,6 Kubikmeter pro Tonne Koks) wird für das Nassabschrecken benötigt . Die Schadstoffe im Wasser werden auch in die Umwelt abgegeben. Tab 1 zeigt den Vergleich typischer Eigenschaften von Koks, der durch das CWQ-Verfahren und das CDQ-Verfahren hergestellt wurde.

| Tab 1 Vergleich typischer Eigenschaften von durch CWQ- und CDQ-Verfahren hergestelltem Koks | ||||

| Sl. Nr. | Parameter | Einheiten | CWQ-Prozess | CDQ-Prozess |

| 1 | Wassergehalt | % | 2-5 | 0,1–0,3 |

| 2 | Aschegehalt | % | 11.35 | 11.39 |

| 3 | Flüchtige Komponenten | % | 0,5 | 0,41 |

| 4 | Durchschnittliche Partikelgröße | mm | 65 | 55 |

| 5 | Coke Brise Rate (nach Schnitt bei -15 mm) | % | 10 | 13 |

| 6 | Porosität | % | 49 | 48 |

| 7 | Trommelindex | % | 83,5 | 85 |

| 8 | Koksstärke nach Reaktion (CSR) | % | 58 | 60 |

Beim CDQ-Verfahren wird der glühende Koks durch in einem geschlossenen System zirkulierendes Gas gekühlt, wodurch die Freisetzung von Koksstaub in der Luft verhindert wird. Die Wärmeenergie des rotglühenden Kokses, die beim konventionellen CWQ-Prozess verloren geht, wird gesammelt und als Dampf im CDQ-System wiederverwendet. Diese Technologie verbraucht weniger fossile Brennstoffe und führt zu geringeren CO2-Emissionen, wodurch sie zur Verhinderung der globalen Erwärmung beiträgt. Heutzutage haben CDQ-Anlagen aufgrund ihrer effizienten Energierückgewinnung und der Eigenschaft, die Umweltverschmutzung zu reduzieren, weltweit viel Aufmerksamkeit auf sich gezogen. Sie gelten als unverzichtbare Einrichtung zur Bekämpfung von Umweltproblemen wie der Erderwärmung durch CO2 und der Luftverschmutzung. In einer Studie, in der die Energieeinsparungsrechnung anhand des Betriebs eines bestehenden CDQ-Prozesses durchgeführt wurde, konnte gezeigt werden, dass 85 % der bei der Kohleverkokung entstehenden Abwärme durch den CDQ-Prozess zurückgewonnen wird.

Geschichte

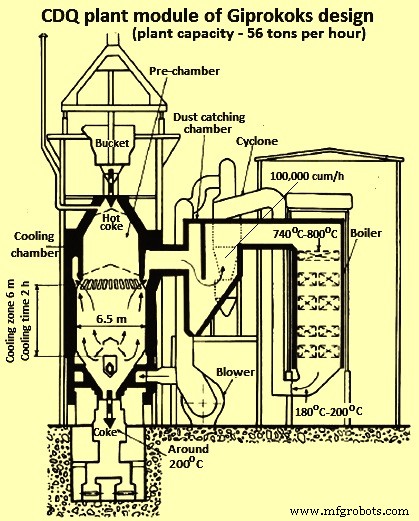

Die CDQ-Technik wurde in den 1920er Jahren von den Gebrüdern Sulzer in der Schweiz eingeführt. Einige Jahrzehnte später wurde vom Giprokoks-Institut in Russland eine verbesserte Konzeption des CDQ-Prozesses für den kontinuierlichen Betrieb erstellt. Nach Pilot- und Pilot-/kommerziellen Versuchen wurde 1965 die erste Installation einer CDQ-Anlage im großen Maßstab in den Cherepovets Iron and Steel Works in der damaligen UdSSR in Betrieb genommen. Bis 1978 waren in der damaligen UdSSR rund 50 CDCP-Module mit 56 Tonnen pro Stunde in Betrieb. In den letzten zwei Jahrzehnten wurde das CDQ-Verfahren allmählich akzeptiert, obwohl das CWQ-Verfahren immer noch beliebt ist. In vielen Ländern sind jedoch zahlreiche CDQ-Anlagen in Betrieb. Abb. 1 zeigt ein CDQ-Anlagenmodul des Giprokoks-Designs mit einer Kapazität von 56 Tonnen pro Stunde.

Abb. 1 CDQ-Anlagenmodul von Giprokoks Design hat eine Kapazität von 56 Tonnen pro Stunde

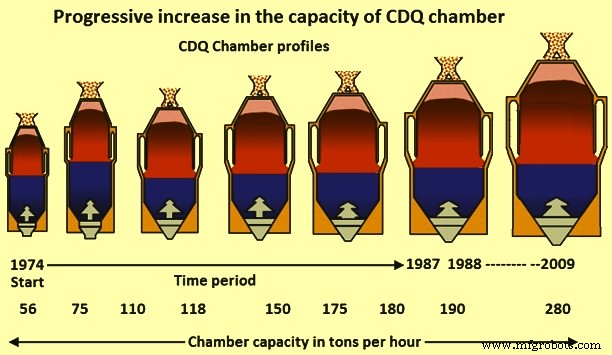

Japan erwarb 1975 eine Lizenz von der UdSSR und drei japanische Installationen wurden 1976 – 77 in Betrieb genommen. Da die Produktionskapazität von Koksöfen in den letzten Jahren zugenommen hat, wurde auch die CDQ-Kapazität gefordert, um sich an diesen sich ändernden Trend anzupassen. Um dieser Tendenz zu folgen und verschiedene Kundenanforderungen zu erfüllen, hat in Japan die Entwicklung einer großen CDQ-Anlage mit einer einzelnen Kammer (Single-Chamber CDQ) zum Abschrecken einer großen Koksmenge stattgefunden. Für Einkammer-CDQ ist die Verfügbarkeit ein sehr wichtiger Faktor, da es keine Ersatzeinrichtungen gibt. Um eine hohe Verfügbarkeit zu erreichen, ist ein stabiler Betrieb unerlässlich. Für einen unerfahrenen Bediener ist es jedoch schwierig, durch Einstellen verschiedener Parameter einen stabilen Betrieb zu erreichen. In den letzten Jahren wurde auch eine neue Automatisierungstechnik für CDQ-Anlagen entwickelt. Die fortschreitende Zunahme der Kapazität von CDQ-Kammern seit 1975 ist in Abb. 2 dargestellt.

Abb. 2 Progressive Zunahme der Kapazität der CDCP-Kammer seit 1975

CDQ-Prozess

Heißer Koks wird nach dem Ausstoßen aus der Koksofenbatterie in einem Eimer mit Bodenöffnung, der auf dem Löschwagen aufbewahrt wird, zur CDQ-Anlage gebracht. Dieser Eimer wird in der CDQ-Anlage durch eine Hebe-/Beschickungsvorrichtung auf die Oberseite der CDQ-Kammer gehoben, und glühender Koks wird durch die Beschickungsvorrichtung in die Vorkammer ausgetragen. Heißer Koks (Temperatur etwa 1000 °C bis 1100 °C) wird in der Kammer durch das zirkulierende Gas gekühlt. In der Kammer bewegt sich das zirkulierende Gas im Gegenstrom zur Koksbewegung, d.h. das zirkulierende Gas bewegt sich nach oben, während sich der Koks durch die Schwerkraft nach unten bewegt.

Das Kreisgas in einer kontinuierlich laufenden CDCP-Anlage ist ein Mischgas, das hauptsächlich aus Stickstoff (N2) sowie geringen Mengen Kohlendioxid (CO2), Kohlenmonoxid (CO) und Wasserstoff (H2) besteht. Die typische Zusammensetzung des Kreislaufgases ist N2 – 70 % bis 75 %, CO2 – 10 % bis 15 %, CO – 8 % bis 10 % und H2 – 2 % bis 3 %. Der heiße Koks wird beim Abstieg in die Kammer durch das aus der unteren Zone der Kühlkammer eingeblasene zirkulierende Gas auf eine Temperatur von weniger als 200°C gekühlt und aus der Austragseinrichtung am Boden der Kammer ausgetragen. Die Durchlaufzeit des Kokses durch die Kammer beträgt etwa 5 bis 6 Stunden. Die typischen Betriebsparameter für eine CDQ-Anlage mit einer Kapazität von 56 Tonnen/Stunde sind in Tab. 2 angegeben.

| Tab 2 Typische Parameter für eine CDQ-Anlage mit einer Kapazität von 56 Tonnen/Stunde | |||

| Sl. Nr. | Parameter | Einheit | Wert |

| 1 | Kapazität | Tonne/Stunde | 56 |

| 2 | Kokschargentemperatur | Grad C | 1.000 – 1.050 |

| 3 | Koksaustrittstemperatur | Grad C | 200 |

| 4 | Gaseinlasstemperatur | Grad C | 170 |

| 5 | Gasaustrittstemperatur | Grad C | 800–850 |

| 6 | Dampferzeugung | Tonne/Stunde | 25 |

| 7 | Dampfdruck | kg/cm² | 40 |

| 8 | Dampftemperatur | Grad C | 440 |

| 9 | Gesamtgasvolumen | Ncm/Stunde | 84.000 |

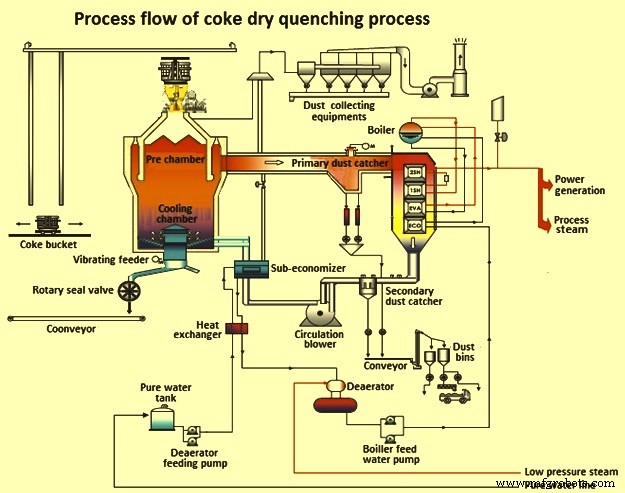

Das hochtemperierte Kreislaufgas (ca. 800 °C bis 850 °C) passiert nach einem Wärmeaustauschprozess in der Kühlkammer den Primärentstauber und wird dem Kessel zugeführt. Das Kreislaufgas wird nach einem Wärmeaustauschprozess im Kessel auf etwa 180 Grad C abgekühlt. Der im Kessel erzeugte Dampf wird entweder als allgemeiner Prozessdampf verwendet oder in überhitzten Hochdruckdampf für die Stromerzeugung umgewandelt Strom durch einen Turbinengenerator.

Das zirkulierende Gas gelangt durch den sekundären Staubfänger in das Gaszirkulationsgebläse, wodurch sein Druck erhöht und seine Zusammensetzung durch Zugabe von N2-Gas korrigiert wird, und dann wird das zirkulierende Gas am Boden der CDQ-Kammer eingespritzt. Bei Bedarf wird ein Sub-Economizer installiert, um die Temperatur des Zirkulationsgases auf etwa 130 °C zu senken und so die Kühleffizienz der Kühlkammer zu verbessern.

Es gibt einige Hilfseinrichtungen, die eine Abschaltvorrichtung zum Abschneiden des Kokses aus der Kammer, ein Staubentfernungssystem zum Entfernen des Staubs aus dem zirkulierenden Inertgas und den vor dem Umwälzgebläse installierten sekundären Staubfänger umfassen. Der Prozessablauf des CDQ-Prozesses ist in Abb. 3 dargestellt.

Abb. 3 Ablauf des CDQ-Prozesses

Vorteile des CDQ-Prozesses

Der CDQ-Prozess hat viele Vorteile im Vergleich zum herkömmlichen CWQ-Prozess. Die wichtigsten Vorteile sind unten beschrieben.

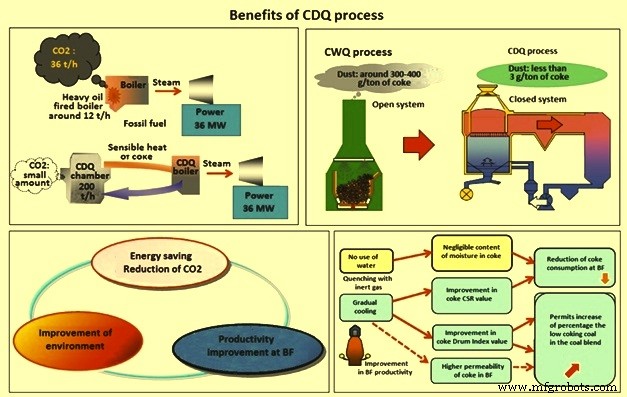

Nutzung der fühlbaren Wärme von heißem Koks – Die elektrische Energie kann durch Trockenlöschung von Koks ohne den Verbrauch fossiler Brennstoffe erzeugt werden. Dies führt zur Reduzierung der CO2-Emissionen. Als Beispiel (Abb. 4) kann CDQ mit einer Kapazität von 200 Tonnen pro Stunde (t/h) rund 36 MW elektrische Energie erzeugen. Für die Erzeugung der gleichen elektrischen Energie mit einem schwerölbefeuerten Kessel werden 12 t/h Schweröl benötigt, was zu 36 t/h CO2-Emission in die Atmosphäre führt. Daher bietet eine CDQ-Anlage sowohl wirtschaftliche als auch ökologische Vorteile. Da es fühlbare Wärme des Koks zurückgewinnt, gibt es eine Nettoenergieeinsparung. Die Energieeinsparung liegt bei etwa 0,25 Gcal/Tonne Koks. Der CDQ-Prozess ermöglicht somit eine effektive Nutzung der Energie, die beim CWQ-Prozess in die Atmosphäre abgegeben wird.

Umweltschutz – Bei CDQ gibt es keinen weißen Rauch, der normalerweise beim CWQ-Prozess aus dem Löschturm austritt. Dieser weiße Rauch hat einen hohen Staubanteil. Das Fehlen von weißem Rauch im Falle des CDQ-Prozesses ist darauf zurückzuführen, dass alle Prozesse vollständig eingeschlossen sind. Dadurch wird die Arbeitsumgebung rund um CDQ-Geräte verbessert.

Im Allgemeinen wird beim CWQ-Verfahren eine große Menge an Koksstaub (etwa 300 g/t Koks bis 400 g/t Koks) emittiert, der in dem an die Umgebung abgegebenen Dampf enthalten ist. Das neu entwickelte Verfahren des „Coke Stabilizing Quenching“ (CSQ) reduziert die Staubemissionsmenge. Aber das CDQ-Verfahren ist noch effizienter bei der Vermeidung von Staubemission. Das Staubemissionsvolumen von CDQ beträgt weniger als 3 g/t Koks (Bild 4). Dieser Wert hat sich mit den kontinuierlichen Verbesserungen des laufenden CDQ-Prozesses weiter verbessert.

Das CDQ-Verfahren ist auch umweltfreundlich in Bezug auf Wasserverschmutzung und Wassereinsparung. Dies liegt daran, dass beim CDQ-Verfahren im Gegensatz zum CWQ-Verfahren, bei dem das Abschreckmedium Wasser ist, kein Wasser verwendet wird.

Abb. 4 Vorteile des CDQ-Prozesses

Beitrag des CDQ-Prozesses zur Produktivitätssteigerung bei BF – Die verbesserte Koksqualität des CDQ-Verfahrens führt zur Produktivitätssteigerung am Hochofen (BF). Was den durch das CDQ-Verfahren hergestellten Koks betrifft, hat er im Vergleich zur Qualität des durch das CWQ-Verfahren hergestellten Kokses zwei hervorragende Eigenschaften. Diese Merkmale sind (i) eine höhere mechanische Festigkeit des Kokses und (ii) ein sehr niedriger Feuchtigkeitsgehalt im Koks (nahezu null). Diese Funktionen bieten dem BF bestimmte Vorteile, die unten beschrieben werden.

Der Brennstoffverbrauch in BF wird um einige Prozent reduziert, da die zusätzliche Wärmeenergie nicht für die Verdampfung der im Koks enthaltenen Feuchtigkeit benötigt wird. Es trägt auch zur CO2-Reduktion am BF und zu einer Verbesserung der Stromerzeugung an der TRT (Top Pressure Recovery Turbine) aufgrund der Erhöhung der Temperatur am oberen Ende des BF bei.

Durch die Verwendung des mit dem CDQ-Verfahren abgeschreckten Kokses wird die Permeabilität in BF aufgrund der hohen Koksfestigkeit verbessert. Eine höhere Permeabilität im BF verbessert die Effizienz der Reduktionsreaktion im BF und dies verbessert die Roheisenproduktivität des BF. BFs, die durch das CDQ-Verfahren hergestellten Koks verwenden, haben einen vergleichsweise stabileren Betrieb. Wenn die Koksfestigkeit erhöht wird, kann das Innere des BF weiterhin eine ausreichende Permeabilität aufrechterhalten, und daher können höhere Raten der Kohlenstaubinjektion am BF erreicht werden

Verbesserung der Koksqualität – Die Koksqualität wird durch das CDQ-Verfahren gegenüber dem durch das CWQ-Verfahren hergestellten Koks verbessert. Die Koksqualität ist aufgrund der niedrigen Standardabweichung (normalerweise um 1,25 %) stabiler. Eine gleichmäßige Koksqualität hilft beim BF-Betrieb. Dies liegt daran, dass der Koks durch das zirkulierende Gas in der CDQ-Kammer allmählich gekühlt wird, anstatt beim CWQ-Verfahren durch das Versprühen von Wasser mit Wasserstrahlen schnell abzuschrecken. Auch die Wasser-Gas-Reaktion wird vermieden. Die erwartete Verbesserung der mechanischen Festigkeit (Trommelindex) beträgt etwa 1,5 % und die Verbesserung der Koksfestigkeit nach der Reaktion (CSR) beträgt etwa 2,5 %. Diese Verbesserung ist darauf zurückzuführen, dass der heiße Koks, der allmählich durch das zirkulierende Gas gekühlt wird, frei von Oberflächenporen und inneren Rissen ist, die im Allgemeinen in nass abgeschrecktem Koks vorhanden sind.

Es wird im Allgemeinen beobachtet, dass die Steigerungsrate der Koksfestigkeit relativ geringer ist, falls ein hoher Prozentsatz an hochwertiger Kokskohle in der Kohlemischung vorhanden ist, die für die Kohleverkokung verwendet wird. Der höhere Einsatz von Low-Coking-Kohle in der Kohlemischung bietet einen zusätzlichen Kostenvorteil durch das CDQ-Verfahren.

Herstellungsprozess