Wiedererwärmungsöfen und ihre Typen

Nachwärmöfen und ihre Typen

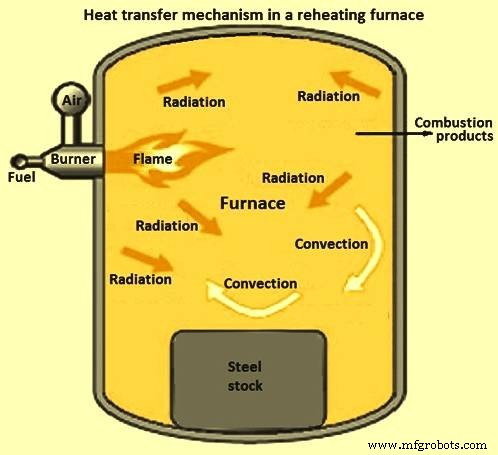

Wärmöfen werden in Warmwalzwerken verwendet, um das Stahlmaterial (Knüppel, Vorblöcke oder Brammen) auf Walztemperaturen von etwa 1200 °C zu erwärmen, die für die plastische Verformung von Stahl und damit für das Walzen im Walzwerk geeignet sind. Der Erwärmungsprozess in einem Wiedererwärmungsofen ist ein kontinuierlicher Prozess, bei dem das Stahlmaterial am Ofeneingang geladen, im Ofen erhitzt und am Ofenausgang ausgetragen wird. Wärme wird während des Durchlaufs durch den Ofen hauptsächlich durch Konvektion und Strahlung von den Brennergasen und den Ofenwänden auf das Stahlmaterial (Bild 1) übertragen.

Abb. 1 Wärmeübertragungsmechanismus in einem Wiedererwärmungsofen

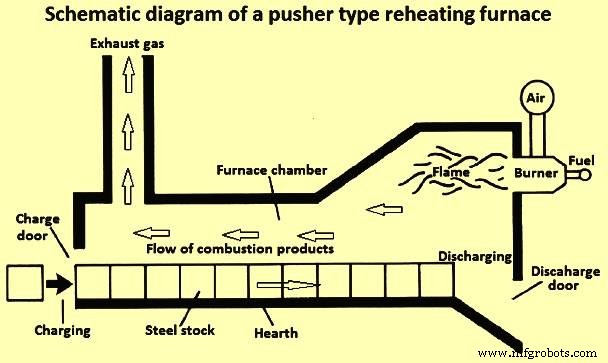

Die Beschickungstemperatur des Stahlmaterials kann von Umgebungstemperatur bis 800°C reichen. Die angestrebte Austrittstemperatur des Stahlmaterials wird durch die Anforderungen des Walzverfahrens bestimmt, das von der Walzgeschwindigkeit, der Materialabmessung und der Stahlzusammensetzung abhängt. Aspekte der Stahlqualität setzen dem Temperaturgradienten und der Oberflächentemperatur Beschränkungen auf. Der in diesen Öfen verwendete Brennstoff kann fester, flüssiger oder gasförmiger Brennstoff sein. Das schematische Diagramm eines Durchstoß-Wiedererwärmungsofens ist in Abb. 2 dargestellt.

Abb. 2 Schematische Darstellung eines Stoß-Wiedererwärmungsofens

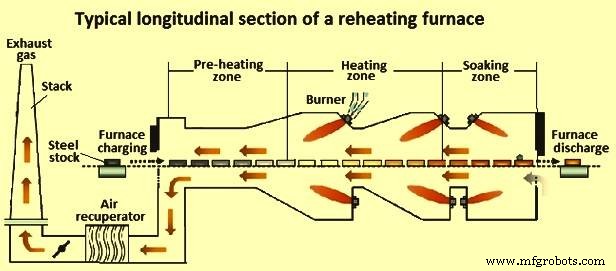

Die Größe des Wiedererwärmungsofens wird normalerweise als die Kapazität ausgedrückt, heißes Stahlmaterial aus dem kalten Material an das Walzwerk zu liefern, und wird in Tonnen pro Stunde ausgedrückt. Die Energieeffizienz eines Wiedererwärmungsofens wird normalerweise als Erhöhung des Wärmeinhalts des Stahlmaterials beim Erhitzen von 10 °C auf 1200 °C geteilt durch die dafür verwendete Brennstoffenergie (latente Wärme plus fühlbare Wärme) definiert. Ein typischer Längsschnitt eines Wärmofens ist in Abb. 3 dargestellt.

Abb. 3 Typischer Längsschnitt eines Wärmofens

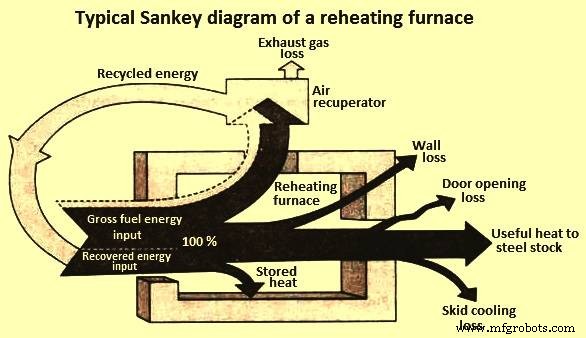

Viele Konstruktionsmerkmale des Ofens wirken sich auf die Energieeffizienz aus. Dazu gehören (i) Art der Brenner, (ii) Ofenabmessungen, (iii) Anzahl der Ofenzonen, (iv) Art der Wand- und Dachisolierung, (v) Skid-Design und (vi) Vorwärmen von Brennstoff und Verbrennungsluft in Rekuperatoren durch die heißen Rauchgase, die am Ofenausgang austreten. Ein effizienter Ofen ist so ausgelegt, dass in einer gegebenen Zeit das Stahlgut entsprechend der Ofenkapazität mit möglichst wenig Brennstoff und Arbeitsstunden auf eine gleichmäßige Temperatur erwärmt wird. Zu den für die Ofenkonstruktion wichtigen Parametern gehören (i) die der Charge zuzuführende Wärmemenge, (ii) die Erzeugung ausreichender Wärme, die innerhalb des Ofens verfügbar ist, um das Stahlmaterial zu erhitzen sowie alle Stahlverluste zu überwinden, ( iii) Übertragung der erzeugten Wärme auf die Oberfläche des zu erhitzenden Stahlmaterials, (iv) Temperaturausgleich innerhalb des Stahlmaterials und (v) Wärmeverlust aus dem Ofen auf ein Minimum.

Auch die Betriebspraktiken sind wichtig für die Energieeffizienz. Die ideale Situation besteht darin, den Ofen bei Nennkapazität mit einer Art Stahlmaterial mit derselben Zusammensetzung und einheitlichen Abmessungen zu betreiben. In der Praxis passiert dies jedoch nicht, und die Faktoren, die die Ofeneffizienz beeinflussen, sind (i) Stahlmaterial mit unterschiedlicher Abmessung, Zusammensetzung und Anfangstemperatur kann sich gleichzeitig im Ofen befinden, (ii) Walzverzögerungen können sich verlangsamen oder die Bewegung des Stahlmaterials im Hochofen stoppen, (iii) die Zusammensetzung und Verfügbarkeit des Brennstoffs variieren können und (iv) die Brenner und der innere Zustand des Hochofens verschlechtert wurden.

Die Energieeffizienz eines Ofens wird normalerweise durch ein Sankey-Diagramm dargestellt. Ein typisches Sankey-Diagramm für einen Wärmofen mit Kaltbeschickung ist in Abb. 4 dargestellt.

Abb. 4 Typisches Sankey-Diagramm eines Wiedererwärmungsofens

Klassifizierung von Wärmöfen

Die Klassifizierung des Wärmofens kann auf vier Arten erfolgen, nämlich (i) basierend auf dem Heizverfahren, (ii) basierend auf dem Beschickungsverfahren des Wärmofens, (iii) basierend auf der Bewegung des Stahlmaterials im Wärmofen und ( iv) basierend auf den Wärmerückgewinnungsmethoden.

Basierend auf dem Heizverfahren kann ein Wiedererwärmungsofen ein Verbrennungsheiztyp oder ein elektrischer Heiztyp sein. Der Ofen vom Verbrennungsheiztyp kann festen, flüssigen oder gasförmigen Brennstoff verwenden.

Basierend auf dem Beschickungsverfahren kann der Wiedererwärmungsofen als diskontinuierlicher oder kontinuierlicher Typ klassifiziert werden. In Chargenöfen bleibt das geladene Material in einer festen Position auf dem Herd, bis es auf Walz-/Schmiedetemperatur erhitzt wird, während in Durchlauföfen das geladene Material durch den Ofen bewegt und auf Walztemperatur erhitzt wird, während es durch den Ofen fortschreitet.

Basierend auf der Bewegung des Stahlmaterials innerhalb des Ofens kann der Durchlaufofen weiter in Stoßöfen, Drehherdöfen, Hubbalkenöfen, Hubherdöfen und Rollenherdöfen unterteilt werden.

Basierend auf der Wärmerückgewinnung kann der Wiedererwärmungsofen entweder vom regenerativen Typ oder vom rekuperativen Typ sein. Wiedererwärmungsöfen vom regenerativen Typ verwenden regenerative Brenner, während Öfen vom rekuperativen Typ Rekuperatoren zur Wärmerückgewinnung aus den Abgasen verwenden.

Nachfolgend werden verschiedene Arten von Wärmöfen beschrieben.

Chargenofen

Dies sind die älteren Öfen, die in der Lage sind, alle Stahlsorten und -größen zu erhitzen. Das zu erhitzende Stahlgut wird bei diesem Ofentyp von einer Beschickungsmaschine durch Eingangstüren beschickt und abgezogen. Diese Öfen variieren in der Größe und reichen von Herden von weniger als einem Quadratmeter mit einer einzigen Zugangstür bis hin zu solchen mit Herden von etwa 6 Metern (m) Tiefe und etwa 15 m Länge und mit 5 bis 6 Zugangstüren. Chargenöfen können zum Erhitzen von Materialien auf Temperaturen um 1320 °C zufriedenstellender betrieben werden als ein Durchlaufofen. Sie können auch als Vorratsbehälter für heißes Material direkt aus dem Vorwalzwerk für das spätere Walzen im Fertigwalzwerk verwendet werden.

Die Nachteile von Chargenöfen sind (i) hohe Kapitalinvestitionen pro Produktionseinheit, (ii) geringe Herdflächeneffizienz, (iii) hohe Mannstunden, die pro Tonne erhitzten Produkts erforderlich sind, (iv) praktisch keine Flexibilität und (v) Einschränkungen auf Länge der zu erhitzenden Teile.

Stoßofen

Beim Durchstoßofen wird kaltes Stahlgut mit Hilfe von Stößeln auf der Beschickungsseite vorgeschoben. Früher wurden diese Öfen zum Erhitzen von Knüppeln oder kleineren Abschnitten von Vorblöcken entwickelt. Der Herd früherer Öfen war kurz und in Längsrichtung zum Austragsende hin nach unten geneigt, um einen leichten Durchgang des Stahlmaterials durch den Ofen zu ermöglichen. Derzeit sind Stoßöfen länger mit Herden von etwa 25 m bis 30 m Länge. Diese Öfen sind entweder mit Obenbefeuerung oder Oben- und Untenbefeuerung ausgestattet. Diese Öfen haben normalerweise drei Zonen, nämlich (i) Vorheizzone, (ii) Heizzone und (iii) Haltezone. Es wurden auch Öfen mit mehreren Zonen, wie z. B. ein Brammen-Wiedererwärmungsofen mit fünf Zonen, entworfen und betrieben

Kaltes Stahlmaterial kann in einen solchen Ofen entweder von der Stirnseite oder durch eine Seitentür geladen werden. In jedem Fall wird das Stahlmaterial vorwärts bewegt, indem das zuletzt geladene Stück mit einem Schieber am Beschickungsende geschoben wird. Bei jedem Drücken des kalten Stahlmaterials gegen die durchgehende Materialbahn wird ein erhitztes Stück am Austragsende entweder durch Schwerkraft durch eine Endtür auf einen Rollgang, der das Walzwerk beschickt, oder durch eine Seitentür zu der Walzenmühle geschoben Tisch mit geeigneten manuellen oder mechanischen Mitteln oder mit einem mechanischen Auszieher durch die Endtür herausgezogen werden.

Zu den Vorteilen der Durchstoßöfen gehören (i) hohe Produktion pro Kapitalinvestitionseinheit, (ii) hohe Herdflächeneffizienz, (iii) höhere spezifische Produktion pro genutzter Raumeinheit, (iv) niedrige Wartungskosten, (v) leichte Beschickung und Entladen von Material, (vi) geringere Temperaturunterschiede zwischen zwei geschobenen Materialstücken, (vii) bessere Kontrolle der Erwärmungsrate bei allen Temperaturniveaus, (viii) ein allmählicher Temperaturanstieg ermöglicht das Einfüllen von kalten Materialien aller Güteklassen, und (ix) kann für eine größere Länge des zu erhitzenden Teils gebaut werden, um eine höhere Walzwerksausbeute zu erzielen.

Zu den Nachteilen von Durchstoßöfen gehören (i) Begrenzung des Querschnitts des Stahlmaterials, da die Kontaktfläche quadratisch sein muss, um ein Anhäufen von Stahlmaterial im Ofen zu verhindern, (ii) praktisch keine Flexibilität zum effizienten Erhitzen kleiner Mengen oder Dicken Stahlmaterial, (iii) die Wartung von wassergekühlten Skids ist schwierig, (iv) wassergekühlte Skids führen zu kälteren Streifen auf dem erhitzten Stahlmaterial, (v) begrenzt die Dicke des Stahlmaterials bei Wasserkühlung auf maximal 300 mm bis 350 mm Kufen verwendet werden, (vi) Ablagerungen auf dem Herd verursachen Probleme und das Entleeren des Ofens am Ende des Zeitplans ist teuer, (vii) es ist nicht wünschenswert, die gemischten Größen des Stahlmaterials durch den Ofen zu schieben.

Drehherdofen

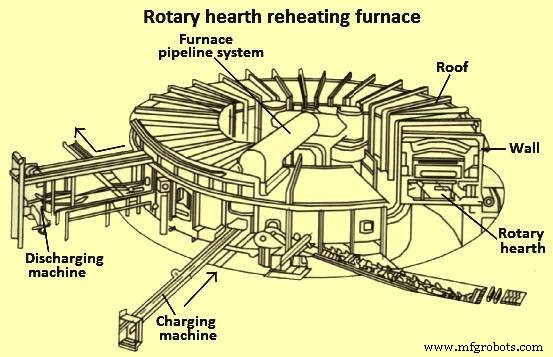

Ein Drehherdofen wird zum Erhitzen von runden Knüppeln in Rohrwalzwerken und zum Erhitzen von kurzen Vorblöcken oder Knüppeln in Schmiedeanlagen verwendet. Der Drehherdofen besteht aus dem Ofen und den Hilfseinrichtungen zum Be- und Entladen. Der Ofen hat ein feststehendes Ofendach, das von einer feststehenden Ofenwand getragen wird, und einen drehbaren kreisförmigen Herd, wie in Fig. 5 gezeigt. Im Ofen wird ein Überdruck aufrechterhalten, um zu verhindern, dass externe Kaltluft in den Ofen eintritt. Der Ofen hat eine interne und externe Wasserdichtung, um den Druck im Ofen aufrechtzuerhalten.

Brenner werden an den Außen- und Innenwänden oder der Ofendecke montiert. Die Außenwand des Ofens hat Beschickungs- und Entnahmeofentüren, und die Beschickung und Entnahme erfolgt mit Hilfe von Beschickungs- und Entnahmemaschinen. Das Laden und Entladen erfolgt gleichzeitig. Wenn ein Rundknüppel in den Ofen gelegt wird, dreht sich der Boden um einen bestimmten Winkel. Rundknüppel folgen einem radialen Weg innerhalb des Ofens und werden entweder in einer einzigen Reihe oder in mehreren Reihen angeordnet. Der Drehherd des Ofens ist in Vorheiz-, Heiz- und Haltezonen unterteilt. In der Vorwärmzone befinden sich keine Brenner. An der Seitenwand nahe der Chargierofentür ist eine Rauchgasöffnung angeordnet. Hochtemperaturabgas strömt in die entgegengesetzte Richtung durch den Drehherd, tritt in den Rauchabzug und Schornstein außerhalb des Ofens ein und tritt in die Atmosphäre aus. Während des Strömungsvorgangs des hochtemperierten Abgases werden die Knüppel in der Vorwärmzone hauptsächlich durch Konvektion erwärmt. Die Länge der Vorwärmzone macht etwa ein Viertel der Umfangslänge des Drehrohrofens aus. Die Länge der Haltezone beträgt etwa drei Zwanzigstel der Umfangslänge des Drehherdofens. Außerdem sind zwischen Beschickungs- und Austragsofentür kein Rundknüppel und Brenner vorhanden. In der Mitte wird eine Trennwand platziert. Der Abstand zwischen Beschickungs- und Entnahmeofentür beträgt etwa ein Zehntel der Umfangslänge des Drehrohrofens.

Abb. 5 Drehherd-Aufwärmofen

Abb. 5 Drehherd-Aufwärmofen

Das Stahlgut im Drehherdofen bewegt sich entweder auf einem horizontalen oder mäßig geneigten Herd vorwärts. Somit hat er nicht den Nachteil eines übermäßig geneigten Herdes eines kontinuierlichen Stoßofens. Dieser Ofen verfügt im Vergleich zu einem Ofen vom Chargentyp über bessere Mittel zur Steuerung der Erwärmungsrate bei allen Temperaturniveaus. Der Nachteil dieses Ofens umfasst (i) hohe Kapitalkosten pro Produktionseinheit, (ii) hohes Platzverhältnis pro Einheit, (iii) geringe Herdflächeneffizienz und (iv) feuerfeste Wandmaterialien und Dichtungen auf der Herdebene erfordern einen hohen Wartungsaufwand .

Hubbalkenöfen

Anfänglich wurden Hubbalkenöfen mit Hubbalken aus legiertem Stahl konstruiert, die direkt der Ofenhitze ausgesetzt waren und auch Hitzekorrosion ausgesetzt waren. Daher wurden diese Öfen bei Maximaltemperaturen von 1065 °C betrieben. Diese Öfen waren nicht zum Erhitzen von Stählen geeignet, bei denen die Wiedererwärmungstemperatur bis zu 1320 °C beträgt.

Gegenwärtig besteht der Hubbalken aus wassergekühlten Stahlelementen, die mit feuerfesten Materialien ausgekleidet sind, so dass nur die feuerfesten Materialien der Hitze des Ofens ausgesetzt sind. Alternativ sind die Balken und Stützen aus wassergekühlten Rohrabschnitten mit Knöpfen auf den oberen Oberflächen konstruiert, um das heiße Material von direktem Kontakt mit den wassergekühlten Rohren fernzuhalten. Hubbalkenöfen werden heute zum Wiedererhitzen von Knüppeln, Vorblöcken und Brammen verwendet.

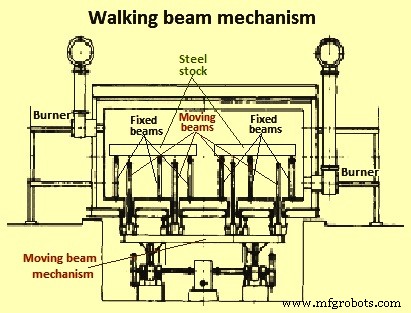

Hubbalkenöfen haben zwei Balkensätze. Der Stahlbestand ruht auf den stationären oder festen Trägern. Zum Vorwärtsbewegen wird das Stahlmaterial durch bewegliche Balken angehoben, die sich um einen voreingestellten Abstand vorwärts bewegen, und das Material zum nächsten Schritt auf dem Herd platziert. Nach dem Platzieren des Vorrats auf der nächsten Stufe des Herds kehren die beweglichen Balken in ihre ursprüngliche Position zurück. Dies ist in Abb. 6 dargestellt.

Abb. 6 Hubbalkenmechanismus

Hubbalkenöfen werden in der Regel mit Stirn- oder Seitenbeschickung und -austragung ausgeführt. Die Balken können entweder hydraulisch oder mechanisch betätigt werden. Zum Einsatz kommen Querfeuerungen mit Seitenwandbrennern über und unter dem zu erhitzenden Materialvorrat. In einigen Öfen wird das Material mit Strahlungsdachbrennern oder mit Brennern erhitzt, die in der Decke und unter dem Material angeordnet sind.

Die Vorteile von Hubbalkenöfen sind (i) das Erwärmungsgut kann voneinander getrennt werden, um Anhaftungen zu vermeiden, (ii) Anhäufungen im Ofen und die Verweilzeit im Ofen werden reduziert, (iii) es der Ofen kann von beiden Seiten entleert werden, indem die Balkenmechanismen aktiviert werden, (iv) es gibt keine Schleifspuren, da es keinen Linienkontakt mit wassergekühlten Kufen gibt, (v) Herdverschleiß und Materialschäden sind praktisch nicht vorhanden, da es kein Reiben gibt zwischen dem Material und mit dem Herd, (vi) eine bessere Herdausnutzung kann erzielt werden, wenn gemischte Größen beschickt werden, indem die richtige Anzahl von Hubbalken gewählt wird, und (vii) es gibt Potenzial für die Verlängerung der Gesamtofenlänge, um die Ausnutzung zu verbessern Ofenabgase und zur Reduzierung des Brennstoffverbrauchs.

Die Nachteile von Hubbalkenöfen sind (i) Systemkomplexität, (ii) hohe Investitionskosten, (iii) hohe Wartung von Herddichtungen und Feuerfestmaterial und (iv) die Probleme, die durch den beim Erhitzen des Materials abfallenden Zunder verursacht werden .

Schiebeherdöfen

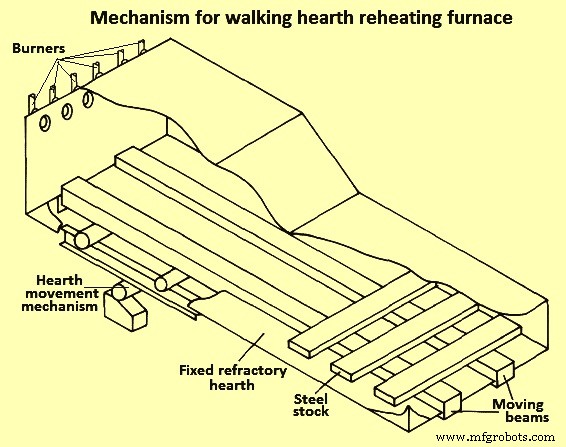

Es ähnelt dem Hubbalkenofen in Bezug auf den Durchgang des Stahlmaterials durch die Heizkammer. Der Unterschied liegt in der Art der Förderung in diesen beiden Öfen. Beim Hubherdofen ruht das Stahlgut auf den feststehenden feuerfesten Pfeilern. Diese Pfeiler erstrecken sich durch Öffnungen im Herd und ihre Oberseiten befinden sich über der Herdoberfläche während der Zeit, wenn das Material im Ofen stationär ist. Die Ofengase können somit zwischen dem größten Teil der Bodenfläche des Werkstücks und dem Herd zirkulieren.

Für die Bewegung des Materials zum Austragsende des Ofens wird der Herd vertikal angehoben, um zuerst mit dem Material in Kontakt zu kommen, und dann für eine kurze Strecke weiter über die Pfeiler angehoben. Der Herd bewegt sich dann bis zu einer voreingestellten Entfernung vorwärts, stoppt, senkt das Material auf seine neue Position auf den Pfeilern ab, senkt sich weiter zu seiner niedrigsten Position ab und bewegt sich dann zurück zu seiner Startposition in Richtung des Beschickungsendes des Ofens, um auf das nächste zu warten streicheln. Die Vor- und Nachteile eines Hubherdofens ähneln denen eines Hubbalkenofens. Der Mechanismus des Nacherwärmungsofens mit gehendem Herd ist in Abb. 7 dargestellt.

Abb. 7 Mechanismus des Nachwärmofens mit beweglichem Herd

Rollenherd-Aufwärmofen

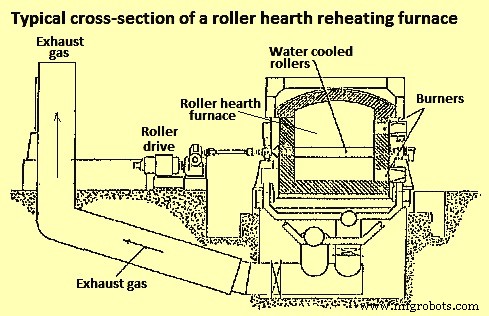

Rollenherdöfen werden vorteilhaft eingesetzt, wenn sehr lange Knüppel, Vorblöcke oder Brammen in Situationen erhitzt werden, in denen das Erhitzen in einem Stoß- oder Hubbalkenofen nicht praktikabel ist. Beim Rollenherdofen besteht der Herd aus einem Satz wassergekühlter angetriebener Rollen, auf denen sich das Stahlgut vorwärts bewegt. Ein Querschnitt des Rollenherdofens ist in Abb. 8 dargestellt.

Bild 8 Typischer Querschnitt des Rollenherdofens

Die Vorteile der Rollenherd-Wiedererwärmungsöfen sind (i) die Fähigkeit, sehr lange Stücke zu handhaben, (ii) die Zonensteuerung in diesem Ofen ist einfacher, wenn Querbefeuerung verwendet wird, (iii) das Material erleidet wenig oder keine mechanische Beschädigung, (iv) keine Schleifspuren vorhanden sind und (iv) der Rollenherdofen selbstentleerend ist.

Zu den Nachteilen des Rollenherdofens gehören (i) hohe Anschaffungskosten pro Kapazitätseinheit, (ii) wenn die Rollen nicht richtig isoliert sind, dann gibt es einen erhöhten Wärmeverlust aufgrund der Wasserkühlung der Rollen und (iii) Rollenherd Öfen sind schmaler und länger als Stoß- oder Hubbalkenöfen gleicher Kapazität.

Allgemeine Probleme im Zusammenhang mit Wiedererwärmungsöfen

Es gibt einige allgemeine Probleme im Zusammenhang mit kontinuierlichen Wiedererwärmungsöfen. Die Öfen mit Einzonenfeuerung sind mit höheren Zunderverlusten verbunden. Einzonenbefeuerte Öfen haben auch eine höhere Tendenz zur Entkohlung von kohlenstoffreichem Stahl als ober- und bodenbefeuerte Öfen, da der Stahl Ofengasen mit Wasserstoff- und Wasserdampfkombinationen für eine längere Dauer ausgesetzt ist. Das Zundern von Stahl wird manchmal absichtlich praktiziert, um die entkohlte Oberflächenschicht zu entfernen. Die Öfen mit Oberfeuerung haben längere Herde für eine gleiche Produktion im Vergleich zu Öfen mit Ober- und Unterfeuerung. Öfen mit seitlichem Austrag haben weniger Luftinfiltration am heißen Ende als Öfen mit seitlichem Austrag. Ein Endtüraustrag des üblichen Schwerkrafttyps führt kalte Luft in den Ofen durch den Schornsteineffekt am Austragsende des Ofens ein. Jedoch ist der Endklappenaustrag mechanisch einfacher, um das erhitzte Material zu entfernen. Eine ebene Feuerstelle eliminiert den Kamineffekt von Feuerstellen, die zum Beschickungsende hin ansteigen. Dieser Kamineffekt zieht am heißen Ende kalte Luft in den Ofen und verursacht daher einen höheren Brennstoffverbrauch und Zunderverluste.

Herstellungsprozess

- Verschiedene Arten von Druckguss und ihre Anwendungen

- Verschiedene Arten von Drehmaschinen und ihre Klassifizierung

- Arten von Hobelmaschinen und ihre Spezifikation

- Verschiedene Arten von Formmaschinen und ihre Klassifizierungen

- Arten von Schleifmaschinen und ihre Funktionsweise

- Arten von Slotter-Maschinen und ihre Spezifikationen

- Verschiedene Arten von Metallen und ihre Klassifizierungen

- Verschiedene Energiearten und ihre Beispiele

- Verschiedene Arten von Schraubenschlüsseln und ihre Funktionen

- Verschiedene Arten von Stempeln und ihre Funktionen