Zunderbildung im Nachwärmofen

Zunderbildung im Nachwärmofen

Wärmöfen stellen ein wichtiges Element beim Walzen von Stählen dar, in denen die Stahlhalbzeuge auf eine gewünschte Temperatur erhitzt werden, um die plastischen Eigenschaften in den Walzprodukten zu erreichen. Die grundlegenden Zwecke des Erhitzens der halbfertigen Stahlprodukte zum Walzen umfassen (i) das Erweichen des Stahls, um ihn zum Walzen geeignet zu machen, und (ii) das Bereitstellen einer ausreichend hohen Anfangstemperatur, so dass der Walzprozess in einem vollständig austenitischen Temperaturbereich abgeschlossen wird .

Während des Wiedererwärmens im Wiedererwärmungsofen wird Stahl durch den Ofen geleitet, entlang dessen die Temperatur allmählich bis zur Haltezone erhöht wird. Dort wird die Temperatur für die thermische und chemische Homogenität des Stahls konstant gehalten. Der Wiedererwärmungsofen ist ein direkt befeuerter Ofen, der entweder gasförmigen, flüssigen oder festen Brennstoff und Luft verwendet. Die Zusammensetzung der Atmosphäre im Ofen besteht im Allgemeinen hauptsächlich aus Stickstoff (N2), Kohlendioxid (CO2), Wasserdampf (H2O) und freiem Sauerstoff (O2). Die Zusammensetzung der Atmosphäre kann während des Betriebs stark variieren. Diese Schwankungen sind Funktionen des Luft/Brennstoff-Verhältnisses, das wiederum von den Betriebsbedingungen des Ofens und der Mühle abhängt.

Der Wiedererwärmungsofen zum Wiedererwärmen von Stahl ist konzeptionell in drei Zonen unterteilt. Ausgehend vom Austrittsende des Wiedererwärmungsofens sind diese Zonen (i) Haltezone, (ii) Erwärmungszone/-zonen und (iii) Vorwärmzone. In der Durchwärmzone werden Brennstoff und Luft mit normaler oder reduzierter Stöchiometrie des Primärbrennstoffs durch die Ofenbrenner gefeuert. Diese Zone hat eine hohe Ofentemperatur. Die Temperatur von Stahl wird in dieser Zone durch seinen Querschnitt ausgeglichen. Die Abgase aus dieser Zone wandern zu Heizzonen. Die Erwärmungszonen, die zwischen der Vorwärmzone und der Haltezone liegen, erfordern eine hohe Strahlungswärmeübertragung zum Erhöhen der Stahloberflächentemperatur auf etwa Walztemperatur. Die O2-Anreicherung der Verbrennungsluft in diesen Zonen fördert die Wärmeübertragung und verringert die volumetrischen Gasströme des Ofens, alles mit dem vorteilhaften Ergebnis einer erhöhten Produktivität und thermischen Effizienz. In der Vorwärmzone liefert der Gasstrom aus den vorangehenden Zonen hauptsächlich durch Konvektion Wärme an den eintretenden Stahl. Zusätzliche Luft wird am Anfang dieser Zone oder am Ende der Heizzone hinzugefügt, um alle verbleibenden Brennstoffreste zu verbrennen. Die fühlbare Wärme der Abgase wird durch Wärmeübertragung auf den Stahl oder im Rekuperator zurückgewonnen. Die Geschwindigkeit der Gase in dieser Zone soll möglichst gering sein, damit mehr Verweilzeit für die Wärmeübertragung auf den Stahl zur Verfügung steht.

Während des Erhitzens von Stahl im Wiedererwärmungsofen reagieren heiße Stahloberflächen mit der oxidierenden Atmosphäre im Ofen, was zur Bildung einer Eisenoxidschicht führt, die als Zunder bekannt ist. Der Ertragsverlust aufgrund dieses Phänomens kann zwischen 1,0 % und 3 % des wiedererwärmten Stahls liegen.

Die Oxidation von Stahl zu Zunder ist eine grundlegende und im Allgemeinen unvermeidbare Folge des Wiedererwärmungsprozesses in einem Wiedererwärmungsofen. Die Hauptfolgen der Zunderbildung sind die erheblichen wirtschaftlichen Verluste, die in zwei Hauptbereichen entstehen, nämlich (i) Verlust der Stahlausbeute als Eisenoxide und (ii) Verlust von erstklassigem Qualitätsprodukt durch fehlerhafte Oberfläche, verursacht durch eingewalzte Zunderfehler oder aufgeraute Oberflächen. Der Zunder stellt einen Verlust an wertvollem Stahl dar.

Die Zunderbildung ist eine komplexe Reaktion, die im Wärmofen stattfindet. Die Morphologien und Mikrostrukturen, die sich während der Erhitzung von Stahl in der Wiedererwärmungsofenbehandlung entwickeln, werden durch Zunderbildung und -umwandlung erheblich verändert.

Das Ausmaß der Zunderbildung während des Wiedererhitzens von Stahl im Wiedererwärmungsofen hängt von mehreren Faktoren ab. Diese Faktoren umfassen (i) die Zusammensetzung des Stahls, (ii) den anfänglichen Zustand der Stahloberfläche, (iii) die Wiedererwärmungstemperatur, (iv) die Zusammensetzung der Atmosphäre des Wiedererwärmungsofens, die seine Aggressivität gegenüber Zunderbildung bestimmt, und (v) die Verweilzeit im Ofen, die durch den Wiedererwärmungszyklus bestimmt wird. Um die Auswirkung von Änderungen der Wiedererhitzungsparameter auf die resultierende Zunderbildung vorhersagen zu können, ist es notwendig, Oxidationsdaten verfügbar zu haben, die variierenden Ofenbedingungen entsprechen. Außerdem ermöglicht eine verbesserte Kontrolle der Ofenatmosphäre einen niedrigeren und stabileren O2-Gehalt und damit eine Verringerung des Stahlverlusts durch Zunderbildung.

Die Phänomene der Zunderbildung (Oxidation) auf der Stahloberfläche während des Wiedererhitzens von Stahlmaterial im Wiedererwärmungsofen sind unvermeidlich und schwierig zu kontrollieren. Zu den Nachteilen der Zunderbildung gehören der Stahlverbrauch und der Zunderabfall auf dem Weg zum Walzwerk, der gereinigt werden muss und normalerweise Umweltprobleme verursacht.

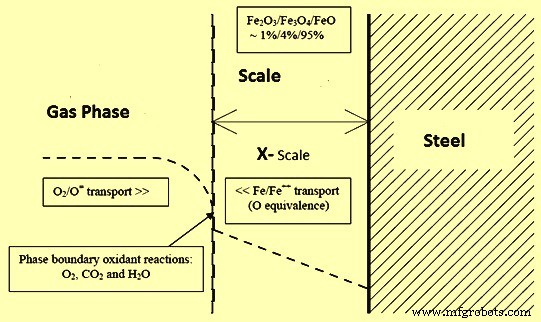

Der Mechanismus für die Hochtemperaturoxidation von Stahl ist in Abb. 1 dargestellt. Der Oxidationsmechanismus kann von (i) dem Transport von Oxidationsmittelgas aus der Gasphase, (ii) Phasengrenzreaktion(en) an der Grenzfläche Gas/Zunder abhängen , oder (iii) die Diffusion von Fe-Kationen zur Grenzfläche Zunder/Gasphase.

Abb. 1 Mechanismus für die Hochtemperaturoxidation von Stahl

Die Zunderbildung von Stahl in Gegenwart gasförmiger Verbrennungsprodukte erhöht die Komplexität des Oxidationsprozesses im Wiedererwärmungsofen. Ein Hauptelement in dieser Komplexität der Zunderbildung ist die Inkonsistenz, die wiederum ein Ergebnis von interagierenden Parametern im Wiedererwärmungsofen ist.

Durch die Reduzierung des Luftüberschusses im Ofen von 70 % auf 20 % kann eine Einsparung von bis zu 35 % an Stahlverlust erreicht werden. Außerdem führen längere Verweilzeiten und höhere Temperaturen des Stahls im Ofen zur Bildung übermäßiger Mengen an Zunder.

Normalerweise gibt es im Nachwärmofen zwei O2-Quellen. Dies sind (i) Verbrennungsluft, die dem Brenner zur Verbrennung des Brennstoffs zugeführt wird, und (ii) Lufteinbruch, der entsteht, wenn im Feuerraum aus verschiedenen Gründen ein Unterdruck entsteht, der zum Lufteinbruch führt in die Ofenatmosphäre.

Das normale oder herkömmliche Erhitzen von Stahl auf Walztemperaturen besteht darin, Stahl in einem Wiedererwärmungsofen zu erhitzen, der durch Brenner befeuert wird, die bei oder geringfügig über dem stöchiometrischen Verhältnis des verwendeten Brennstoffs arbeiten. Das stöchiometrische Verhältnis von 100 % ist definiert als das Luft/Gas-Verhältnis, das eine perfekte Verbrennung des Brennstoffs und eine Rauchgasatmosphäre ergibt, die nur aus N2, CO2, H2O besteht und kein freies O2 enthält. Die Verbrennung bei einem Luft/Gas-Verhältnis etwas über 100 % stöchiometrisch führt zu einem geringen O2-Anteil auch in den Rauchgasen.

Wenn sich das Stahlmaterial durch den Wiedererwärmungsofen bewegt, steigt seine Temperatur. Die Geschwindigkeit des Temperaturanstiegs hängt jedoch von den Brenngeschwindigkeiten in den einzelnen Zonen des Ofens ab. In den frühen Stadien der Wiedererwärmung wird das Stahlmaterial niedrigen Erwärmungsraten ausgesetzt, um die Entwicklung von thermischen Spannungen zu vermeiden. Das Stahlmaterial wird dann einer intensiven Erwärmung bis zur Haltezone ausgesetzt, wo die Haltetemperatur beibehalten wird, um eine gleichmäßige Stahltemperatur für das anschließende Walzen zu erreichen.

Wenn die Oberflächentemperatur des Stahls ansteigt, reagiert er mit der oxidierenden Atmosphäre des Ofens (O2, CO2 und H2O usw.), um eine Oxidschicht (Zunderschicht) zu erzeugen. Die Dicke der Zunderschicht hängt von mehreren Faktoren ab.

Die Zunderbildung auf Stahl hat eine Reihe von Vor- und Nachteilen. Die Vorteile sind nämlich (i) Zunder eliminiert Oberflächendefekte wie Verunreinigungen von Formpulver, das in der Oberfläche von der Stranggießmaschine eingebettet ist, Oxide und Oberflächenrisse und führt daher zu einer glatten und sauberen Stahloberfläche, (ii) die abgegebene Wärme auf den Stahl während des Oxidationsprozesses als exotherme Reaktion, macht etwa 2 % bis 3 % des gesamten Wärmeeintrags aus, und (iii) die Zunderschicht reduziert den Wärmefluss vom Stahl an die Umgebung (aufgrund ihrer geringeren Wärmeleitfähigkeit). wenn der Stahl zum Walzwerk transportiert wird. Zu den Nachteilen der Zunderbildung während des Wiedererwärmens von Stahl in einem Wiedererwärmungsofen gehören (i) Stahlverluste im Bereich von 1 % bis 3 %, abhängig von den Betriebsbedingungen des Ofens, (2) Anhäufungen von Zunder innerhalb des Ofens und ein beheizter Stahltransportweg, der a Ofenabschaltzeit für die Reinigung und (iii) verlangsamte Wärmeübertragung von der Ofenumgebung auf den Stahl, was längere Heizzeiten erforderlich machte.

Es ist wichtig, die Zunderbildung beim Wiedererhitzen auf ein vorteilhaftes Maß zu minimieren. Dies macht es erforderlich, alle relevanten Parameter während des Betriebs des Wärmofens zu überwachen und zu steuern.

Das Thema der Hochtemperaturoxidation von Stählen unter verschiedenen Bedingungen wurde ausführlich untersucht. Die theoretische Betrachtung der Oxidation von reinen Metallen zeigt, dass es zwei prinzipielle Kontrollmechanismen gibt. Anfänglich gibt es ein lineares Wachstum der Ablagerungen, wenn die Oxidationsgeschwindigkeit durch chemische Reaktionen an der Oberfläche bestimmt wird. Dies dauert im Allgemeinen eine kurze Zeitspanne, bis sich die Kesselsteinschicht gebildet hat und die Diffusionsgeschwindigkeit eines der Reaktanten durch die Kesselsteinschicht zum Kontrollmechanismus wird. Im Fall von reinem Eisen ist es die Diffusion von Eisen von der Metall/Zunder-Grenzfläche nach außen, die die Oxidationsgeschwindigkeit steuert. Dies führt direkt zum parabolischen Gesetz, dass das pro Flächeneinheit oxidierte Gewicht proportional zur Quadratwurzel der verstrichenen Zeit ist.

Beim Erhitzen von Stahl in Mischgasatmosphären, wie es im Wärmofen der Fall ist, werden meist deutliche Abweichungen vom Verhalten des reinen Eisens beobachtet. Dies kann durch die Legierungselemente im Stahl verursacht werden. Diese verursachen zahlreiche Abweichungen vom klassischen Wachstumsmechanismus, wobei eine der offensichtlicheren die Hemmung der Versetzungsbewegung unter der Wirkung von Oberflächenspannungen ist, die durch das Zunderwachstum erzeugt werden. Dies begünstigt die Erzeugung einer Reihe von Poren oder Lücken an der Grenzfläche zwischen Metall und Zunder was die Eisendiffusion hemmt und zu geringeren Verzunderungsraten führt. Darüber hinaus ist es oft schwierig, eine anfängliche, diskrete Periode linearer Oxidation zu unterscheiden, während während der gesamten Oxidationsperiode häufig eine signifikante Abweichung vom parabolischen Gesetz beobachtet wird.

Die auf Stählen gebildeten Zunder enthielten oft Risse, die, wenn sie senkrecht zur Grenzfläche zwischen Metall und Zunder verlaufen, zu alternativen Wegen für den Transport von Oxidationsgasen durch den Zunder geführt haben. Dies bedeutet, dass die Diffusion durch den Kesselstein nicht länger der steuernde Mechanismus ist und eine verstärkte Oxidation die Folge sein kann. Diese Risse können durch das Entweichen von gasförmigen Oxidationsprodukten wie Kohlenmonoxid (CO), aus der Zunder-Metall-Grenzfläche oder durch die während des Zunderwachstums erzeugten Spannungen entstanden sein. Auch die Stahlgeometrie kann die Rissbildung im Zunder beeinflussen.

Die Rauchgasbestandteile CO2, H2O und O2 oxidieren alle zu Stahl, wenn die Oberflächentemperatur des Stahls über etwa 750 °C liegt. Für die Oxidation verschiedener Stähle in CO2- und H2O-Atmosphären hat sich herausgestellt, dass der begrenzende Schritt die Rate von ist Dissoziation von CO2 oder H2O zu O2 und CO oder H2 auf der Oxidoberfläche. Für die Oxidation in O2-Atmosphären wurde jedoch festgestellt, dass der begrenzende Schritt während der Anfangsphase der Oxidation die Geschwindigkeit des O2-Transports von der Gasphase zur Reaktionsoberfläche ist. Nachdem die Oxidschicht eine bestimmte Dicke erreicht hat, folgt die Oxidation einem parabolischen Geschwindigkeitsgesetz, bei dem die Oxidationsgeschwindigkeit durch die Diffusion der Ionenspezies und Leerstellen durch die Oxidschicht gesteuert wird.

Die Auswirkung des O2-Gehalts auf die Oxidationsraten von Eisen bei 700 °C, 800 °C und 900 °C zeigt, dass die parabolische Oxidationsrate mit zunehmendem O2-Anteil zunimmt, insbesondere bei höheren Temperaturen. Der deutlichste Anstieg findet zwischen 0,4 % und 2 % O2 bei 950 °C statt.

Die Wirkung von Wasserdampf und CO2 auf die Oxidation von Eisen zeigt, dass die Zunderbildungsrate von Eisen bei 750 °C nicht durch Wasserdampf beeinflusst wird, aber bei 850 °C und 950 °C die Rate um Faktoren von 1,2 und 1,6 zunimmt beziehungsweise. Es ist auch zu sehen, dass CO2 einen geringeren Anstieg als Wasserdampf erzeugt. Bei der CO2-Oxidation von Eisen im Temperaturbereich von 600 °C bis 1100 °C wird festgestellt, dass die Zunderbildungsraten linearen und parabolischen Zeitgesetzen für kurze bzw. lange Expositionszeiten folgen.

Die Abhängigkeit der Oxidationsraten von der Temperatur ist gut etabliert und gehorcht bekanntermaßen einer Arrhenius-Beziehung (diese Beziehung zeigt die Temperaturabhängigkeit der Reaktionsraten). Im Allgemeinen kann die Oxidation in drei Stufen eingeteilt werden, nämlich (i) eine Anfangsstufe, die durch einen linearen Oxidationstyp gekennzeichnet ist, (ii) eine Endstufe, in der die Oxidation parabolisch ist, und (iii) eine Zwischenstufe, in der ein Übergang von linear zu parabolisch erfolgt Mechanismus stattfindet. Die Zunderbildung hängt stark von der Oberflächentemperatur des Stahls und seiner Verweilzeit im Ofen ab. Es hängt auch vom Prozentsatz des im Verbrennungsprodukt vorhandenen O2 ab.

Die Temperatur hat ihren Einfluss auf die Oxidation von Stahl. Bei niedrigen Temperaturen (900 °C und darunter) hat der O2-Gehalt nur einen sehr geringen Einfluss auf die Oxidation von Stahl. Bei hohen Temperaturen (1150 °C und darüber) erhöht eine Erhöhung des O2-Gehalts in der Ofenatmosphäre von 0,3 % auf 3 % die Oxidationsrate um 50 %. Eine weitere Erhöhung des O2-Gehalts über 3 % hat wenig Einfluss auf die Oxidation.

Die Oxidation in komplexen Atmosphären, wie sie im Wiedererwärmungsofen vorhanden sind, zeigt jedoch, dass die Oxidation in Mehrkomponentengasen alle drei Oxidationsmechanismen zusammen bewirken kann.

Es ist bekannt, dass Eisen (Fe) oxidiert, um drei bekannte Oxide zu bilden, nämlich Wüstit (FeO), Magnetit (Fe3O4) und Hämatit (Fe3O4) in Anteilen, die durch die Reaktionskinetik bestimmt werden, wobei das vorherrschende Oxid Magnetit ist. Das grundlegende Verständnis der Oxidation ist, dass der Prozess nach der Anfangsphase durch die Diffusion von Eisen (Fe 2+ ) nach außen abläuft, um mit Sauerstoff zu reagieren, der während der Wiedererwärmung von der Ofenatmosphäre zugeführt wird. Der Prozess wird als mit parabolischen Wachstumsraten fortschreitend definiert, was zur Bildung von drei Schichten von Oxidtypen führt, nämlich FeO, Fe3O4 und Fe2O3, fortschreitend von der Metalloberfläche nach außen.

Wüstit ist die innerste Phase des Zunders, der sich neben dem Metall bildet, und ist die Fe-reiche Phase. Es hat den niedrigsten O2. Es wird als FeO dargestellt und ist unter etwa 570 °C nicht stabil. Sein Gehalt im Zunder nimmt jedoch mit steigender Temperatur zu und nimmt etwa 95 % der Zunderschicht ein, wenn die Stahltemperatur über 700 °C liegt. Die Dichte von Wüstit liegt bei etwa 5,87 g/cm³. Wustit existiert als thermodynamisch stabile, einphasige Struktur über einen weiten Zusammensetzungsbereich. Die Nichtstöchiometrie von Wüstit nimmt mit steigender Temperatur zu und scheint die stöchiometrische Zusammensetzung FeO nicht zu erreichen. Im Vergleich zu den anderen Zunderphasen und dem Stahl selbst hat die Wüstitphase einen relativ niedrigen Schmelzpunkt, der zwischen 1370 °C und 1425 °C liegt. Das Schmelzen der Wüstitschicht (Waschen) beschleunigt die Zunderbildungsrate und erhöht die Durchdringung der Korngrenzen . Dies verringert nicht nur die Oberflächenqualität, sondern erhöht auch den Brennstoffverbrauch des Ofens und verringert die Ausbeute.

Die Magnetitphase Fe3O4 ist die Zwischenphase des Zunders. Unterhalb von 500 °C ist es der wichtigste Gleichgewichtsbestandteil von Zunder. Es hat einen Dichtebereich von 5 g/cm³ bis 5,4 g/cm³. Es liegt als metallarmes Oxid vor, jedoch in viel geringerem Maße als Wüstit. Verschiedene Studien haben gezeigt, dass sowohl Kationen als auch Anionen in Fe3O4 diffundieren. Wenn die Temperatur auf etwa 700 °C ansteigt, findet die Wüstitbildung auf Kosten der Magnetitphase statt und bei erhöhten Temperaturen nimmt Magnetit nur etwa 4 % der gesamten Zunderschicht ein. Magnetit ist härter und abrasiver als Wüstit.

Die Hämatitphase Fe2O3 ist die äußerste Schicht der Schale und hat den höchsten Sauerstoffgehalt. Es bildet sich bei Temperaturen über etwa 800 °C. Die Dichte von Hämatit beträgt etwa 5,24 g/cu cm. Hämatit nimmt bei hohen Temperaturen etwa 1 % der gesamten Zunderschicht ein. Wie die Magnetitphase ist Hämatit hart und abrasiv.

Der Wiedererwärmungsofen ist ein direkt befeuerter Ofen. Während des Wiedererhitzens können viele Reaktionen stattfinden; Die Hauptreaktionen, die im Wiedererwärmungsofen Wärme liefern, sind jedoch die folgenden.

C + O2 =CO2

2C + O2 =2 CO

2 CO + O2 =2 CO2

CH4 + 2O2 =CO2 + 2H2O

S + O2 =SO2

2H2 + O2 =2 H2O

Das Verbrennungsprodukt ist immer stark oxidierend und die Zunderbildungsgeschwindigkeit steigt mit der Erhöhung der Oberflächentemperatur und der teilweisen Anreicherung von O2 und Kohlendioxid (CO2) in der Ofenatmosphäre. Die Rate nimmt ab, wenn der Partialdruck von Kohlenmonoxid (CO) zunimmt. Der O2-Anteil im Verbrennungsprodukt wird normalerweise bei etwa 1 % bis 2 % gehalten, um den Kalkverlust zu minimieren.

Die Menge an Verbrennungsprodukten hängt vom Prozentsatz der verwendeten Verbrennungsluft ab. Bei vollständiger Verbrennung entstehen bei der Verbrennung Produkte vollständiger Verbrennung. Es kann festgestellt werden, dass mit abnehmendem Prozentsatz der Verbrennungsluft die Oxidationsmittel H 2 O und CO 2 abnehmen, während diejenigen, die dem Ofen eine reduzierende Umgebung liefern, wie CO und H 2 , zunehmen. Das Luft/Gas-Verhältnis hat auch einen großen Einfluss auf die adiabatische Flammentemperatur. Im Allgemeinen führen die hohen Verbrennungslufttemperaturen zu einem dramatischen Anstieg der Flammentemperaturen.

Es wurden verschiedene Studien über den Einfluss des Luft/Brennstoff-Verhältnisses auf die Oxidation von Stahl im Wiedererwärmungsofen durchgeführt. Diese Studien zeigen, dass bei einer Verringerung des Luft/Kraftstoff-Verhältnisses von 1,1 auf 0,9 ein wesentlicher Abfall der Stahloxidation auftritt. Eine weitere Verringerung des Luft-Kraftstoff-Verhältnisses hat nur begrenzte Wirkung.

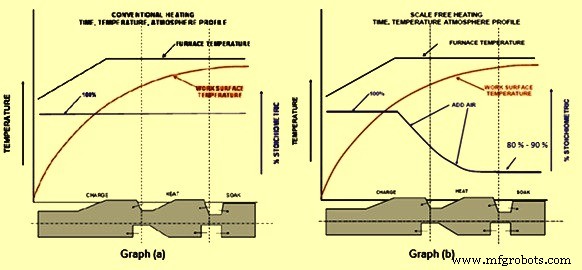

Normalerweise arbeiten die Brenner in allen Ofenzonen bei oder etwas über 100 % stöchiometrischen Verbrennungsniveaus und die resultierenden Zeit-, Temperatur- und Atmosphärenprofile, wenn das Produkt den Ofen passiert, werden durch das Diagramm (a) in Abb. 2 dargestellt. Für eine wesentliche Reduzierung des Maßstabs Bildung im Wiedererwärmungsofen während des Erhitzens des Stahls auf Walztemperaturen, wird es notwendig, dass der Ofen mit Brennern befeuert wird, die deutlich unter dem stöchiometrischen Verhältnis des verwendeten Brennstoffs arbeiten (wie etwa im Bereich von 80 % bis 90 % des stöchiometrischen Verhältnisses). und die Rauchgasatmosphäre, um CO und H2 sowie N2, CO2 und H2O in der Haltezone des Ofens zu enthalten.Um die Brennstoffe (CO und H2) abzubrennen, wird die notwendige Luft in das vordere Ende des Ofens eingeführt die Brennstoffe (CO und H2) verbrennen. Die resultierenden Zeit-, Temperatur- und Atmosphärenprofile, während das Produkt den Ofen passiert, sind in der Grafik (b) in Abb. 2 dargestellt.

Die Rauchgasbestandteile CO und H2 reduzieren sich zu Stahl und bei Betrachtung mit den anderen Rauchgasbestandteilen CO2, H2O und O2. Je nach Verhältnis von CO/CO2 und H2/H2O und je nach Oberflächentemperatur des Stahls wird das Rauchgasgemisch zu Stahl entweder reduzierend oder oxidierend. Die CO/CO2- und H2/H2O-Verhältnisse sind umgekehrt proportional zum prozentualen stöchiometrischen Verbrennungsverhältnis. Wenn also die reduzierende Atmosphäre in der Durchwärmzone erzeugt und bei niedrigen Stahltemperaturen in eine oxidierende Atmosphäre umgewandelt werden kann, besteht die Möglichkeit einer Zunderreduktion.

Beim Einbrennen unter reduzierenden Bedingungen entsteht in der Ofenatmosphäre zu gleichen Teilen CO und H2. Dies ist zusätzlich zu CO2 und H2O, die bei stöchiometrischer Verbrennung entstehen. Die zur Reduzierung der Zunderbildung erforderlichen CO/CO2- und H2/H2O-Verhältnisse sind eine Funktion der Oberflächentemperatur des Stahls. Diese Verhältnisse wiederum definieren das tatsächliche Luft/Brennstoff-Verhältnis, das an einem gegebenen Punkt in der Heizung erforderlich ist. Die CO/CO2- und H2/H2O-Verhältnisse für einen konventionellen Heizofen, bei dem die Verbrennung bei oder leicht über stöchiometrischen Bedingungen erfolgt, sind null, da kein CO oder H2 in der Ofenatmosphäre vorhanden ist. Die resultierende Atmosphäre oxidiert oder verzundert zu Stahl.

Abb. 2 Zeit-, Temperatur- und Atmosphärenprofil im Nachwärmofen

Herstellungsprozess