Erzeugung und Nutzung von Kokereigas

Erzeugung und Nutzung von Kokereigas

Koks ist ein wesentlicher Input für den Eisenherstellungsprozess. Zur Herstellung von Koks wird Kohle unter Luftabschluss erhitzt, um flüchtige Stoffe (VM) daraus auszutreiben. Die Umwandlung von Kohle in Koks wird Kohlekarbonisierung genannt und der Prozess wird in Koksöfen durchgeführt. Eine Koksofenbatterie besteht aus mehreren Koksöfen. Gegenwärtig gibt es zwei Hauptmethoden zur Herstellung von Koks für Hochöfen.

Das erste Verfahren besteht aus einem Rückgewinnungsprozess, bei dem die Kohle in einer vollständig reduzierenden Atmosphäre erhitzt und die flüchtigen Produkte in einer angeschlossenen Nebenproduktanlage zurückgewonnen werden. Die für dieses Verfahren der Kohleverkokung verwendeten Koksöfen werden Nebenproduktöfen und die Koksofenbatterie als Nebenproduktkoksofenbatterie bezeichnet. Bei der Verkokung von Kokskohle in einer Nebenprodukt-Koksofenbatterie wird das VM, das etwa 25 % bis 30 % der eingesetzten Kohle ausmacht, als Abgas ausgetrieben, das als heißes Koksofenrohgas die Koksofenkammern verlässt. Kokereirohgas ist ein brennbares Gas und hat eine gelblich-braune Farbe und einen organischen Geruch.

Beim zweiten Verfahren wird die Karbonisierung von Kohle in einer Koksofenbatterie ohne Rückgewinnung (auch bekannt als Wärmerückgewinnung oder Energierückgewinnung) durchgeführt. Beim Non-Recovery-Verfahren wird Luft über die Oberseite des Koksbetts in den Koksofen eingeführt und die während der Verkokung erzeugten flüchtigen Produkte werden im Ofen selbst verbrannt, um die erforderliche Wärme für den Kohleverkokungsprozess bereitzustellen.

Die Nebenproduktanlage ist ein integraler Bestandteil des Prozesses zur Herstellung von Nebenproduktkoks. Der Betrieb jedes Ofens ist zyklisch, aber die Batterie enthält eine ausreichend große Anzahl von Öfen, um einen im Wesentlichen kontinuierlichen Strom des rohen Koksofengases zu erzeugen. Die einzelnen Öfen werden während des Verkokungszyklus in ungefähr gleichen Zeitintervallen beschickt und geleert. Das Verkoken dauert 15 bis 18 Stunden, um BF-Koks herzustellen. Während dieser Zeit destilliert vM Kohle als Koksofenrohgas aus. Die Verkokungszeit wird durch die Kohlemischung, den Feuchtigkeitsgehalt, die Unterfeuerungsrate und die gewünschten Eigenschaften des Kokses bestimmt. Bei geringem Koksbedarf können die Verkokungszeiten auf 24 Stunden erhöht werden. Die Verkokungstemperaturen liegen im Allgemeinen im Bereich von 900 °C bis 1100 °C. Luft wird daran gehindert, in die Koksöfen einzudringen, indem ein positiver Gegendruck in der Sammelleitung aufrechterhalten wird. Die Koksöfen werden durch Aufrechterhaltung eines hohen hydraulischen Hauptdrucks von etwa 10 mm Wassersäule in den Batterien unter Überdruck gehalten. Die bei der thermischen Destillation entstehenden Gase und Kohlenwasserstoffe werden über das Abzugssystem entfernt und zur Verwertung in die Nebenproduktanlage geleitet.

Die große Menge Gas, die durch die Verdampfung von VM in der Kohle während der Produktion von Koks in der Nebenprodukt-Koksofenbatterie entsteht, wird in einer benachbarten Nebenproduktanlage behandelt. Während des Verkokungszyklus wird das Gas während des größten Teils der Verkokungszeit erzeugt. Die Zusammensetzung und Entwicklungsgeschwindigkeit des CO-Gases ändert sich während dieser Zeit und die CO-Entwicklung ist normalerweise abgeschlossen, wenn die Kohleladung in der Batterie 700 °C erreicht. Dieses Gas ist als Koksofenrohgas bekannt und wird verarbeitet die Nebenproduktanlage. Die Nebenproduktanlage hat die Aufgabe, das Rohgas zur Rückgewinnung wertvoller Kohlechemikalien aufzubereiten und das Kokereirohgas so weit aufzubereiten, dass es als sauberer, umweltfreundlicher Brennstoff eingesetzt werden kann. Koksofenrohgas nach der Behandlung in der Nebenproduktanlage wird als sauberes Koksofengas oder einfach als CO-Gas bezeichnet.

In der Nebenprodukt-Koksofenbatterie verlässt das entstehende Koksofengas die Koksofenkammern mit hohen Temperaturen nahe 1100 °C. Das CO-Rohgas wird durch adiabatische Verdampfung eines Teils der Sprühbrühe (Spüllauge) auf etwa 80 °C abgekühlt und ist wassergesättigt. Die Temperatur des Gases wird so niedrig, dass es in der Gassammelleitung gehandhabt werden kann. Von der Gassammelleitung strömt das Koksofenrohgas in die Saugleitung. Die Menge an Spüllauge, die in das die Ofenkammern verlassende heiße Gas gesprüht wird, ist weitaus größer als zum Kühlen erforderlich ist, und die verbleibende Spüllauge, die nicht verdampft wird, liefert einen Flüssigkeitsstrom in der Gassammelleitung, der dazu dient, kondensierten Teer und anderes wegzuspülen Verbindungen. Der Spüllaugenstrom fließt unter Schwerkraft zusammen mit dem Koksofenrohgas in die Saugleitung. Koksofenrohgas und Spüllauge werden über einen Ablauftopf (Fallschacht) in der Saugleitung getrennt. Die Spüllauge und das Kokereirohgas fließen dann getrennt zur Aufbereitung in die Nebenproduktanlage. Die typische Zusammensetzung der Hauptkomponenten im Koksofenrohgas ist in Tab 1.

dargestelltRegisterkarte 1 Zusammensetzung von Kokereirohgas s | ||

| Sl. Nr. | Chemischer Name | Volumenprozent |

| 1 | Wasserstoff | 52-59 |

| 2 | Methan | 26-33 |

| 3 | Stickstoff | 1,9–5,7 |

| 4 | Kohlenmonoxid | 4,5–7,0 |

| 5 | Ethylen | 2,0–2,8 |

| 6 | Kohlendioxid | 1.4-2.1 |

| 7 | Schwefelwasserstoff | 0,4–1,2 |

| 8 | Cyanwasserstoff | 0-1,2 |

| 9 | Ethan | 0,7–1,1 |

| 10 | Ammoniak | 0-1,1 |

| 11 | Benzol | 0-1,0 |

| 12 | Kohlenstoffdisulfid | 0-0,3 |

| 13 | Toluol | 0,1-0,2 |

Gesättigtes Rohgas aus der Koksofenbatterie enthält etwa 46 % bis 48 % Wasserdampf. Andere Komponenten des Rohgases enthalten Wasserstoff (H2), Methan (CH4), Stickstoff (N2), Kohlenmonoxid (CO), Kohlendioxid (CO2), hohe Paraffine und ungesättigte Kohlenwasserstoffe (Ethan, Propan usw.) und Sauerstoff (O2) usw. Koksofenrohgas enthält auch verschiedene Verunreinigungen, die Koksofengas seine einzigartigen Eigenschaften verleihen. Diese bestehen aus (i) Teerkomponenten, (ii) Teersäuregasen (Phenolgasen), (iii) Teerbasisgasen (Pyridinbasen), (iv) Benzol, Toluol und Xylol (BTX), Leichtöl und anderen Aromaten, ( v) Naphthalin, (vi) Ammoniakgas, (vi) Schwefelwasserstoffgas, (vii) Cyanwasserstoffgas, (viii) Ammoniumchlorid und (ix) Schwefelkohlenstoff.

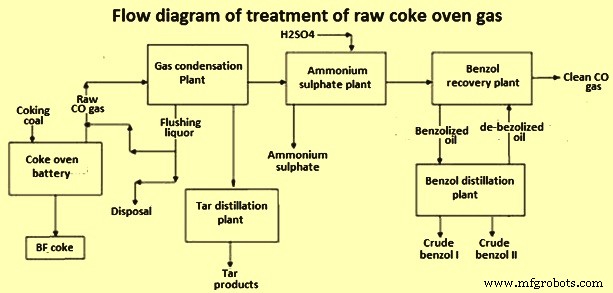

Um Koksofenrohgas für die Verwendung als sauberes, umweltfreundliches Brenngas geeignet zu machen, muss die Nebenproduktanlage bestimmte Funktionen erfüllen, darunter (i) Kühlen des Rohofengases zum Kondensieren von Wasserdampf und Verunreinigungen, ( ii) Teer und Naphthalin entfernen, um Verschmutzung von Gasleitungen/Anlagen zu verhindern, (iii) Ammoniak (NH3) entfernen, um Korrosion von Gasleitungen zu verhindern, (iv) Benzolöl zur Rückgewinnung und zum Verkauf von Benzol, Toluol und Xylol (BTX) entfernen, und ( v) Schwefelwasserstoff entfernen, um lokale Emissionsvorschriften zu erfüllen, die die Verbrennung von Kokereigas regeln. Das Flussdiagramm der Behandlung von Kokereirohgas ist in Abb. 1

dargestellt

Abb. 1 Flussdiagramm zur Aufbereitung von Kokereirohgas

Die Auswirkungen der Rückgewinnung von Nebenprodukten aus dem Koksofengas sind (i) Verringerung des Koksofengasvolumens, (ii) Verringerung des Heizwerts des Gases, (iii) Auswirkung auf Flammentemperatur und Flammenvolumen und (iv) Änderung der Dichte und Zusammensetzung des Gases. Sauberes Kokereigas ist ein farbloses Gas mit einem charakteristischen Geruch nach Schwefelwasserstoff und Kohlenwasserstoffen.

Das CO-Rohgas kann Wasserstoff, Methan, Stickstoff, Kohlenmonoxid, Kohlendioxid, Ethan, Sauerstoff, Ethylen und Benzol enthalten. Es kann auch einige Mengen an Ammoniak, Schwefelwasserstoff, Wasserdampf, Cyclopentadien, Toluol, Naphthalin, Blausäure, Dicyan und Stickstoffmonoxid enthalten. Eine typische Zusammensetzung von sauberem Kokereigas ist in Tab 2 angegeben.

Tab 2 Zusammensetzung von sauberem Kokereigas | ||

| Sl. Nr. . | Chemischer Name | Volumenprozent |

| 1 | Wasserstoff | 42-65 |

| 2 | Methan | 17-34 |

| 3 | Stickstoff | 1.2-18 |

| 4 | Kohlenmonoxid | 4,6–7,5 |

| 5 | Kohlendioxid | 0,2–3,5 |

| 6 | Ethan | 0,1–-2,9 |

| 7 | Sauerstoff | 0-2,6 |

| 8 | Ethylen | 0,1–2,5 |

| 9 | Benzol | 0-– 0,4 |

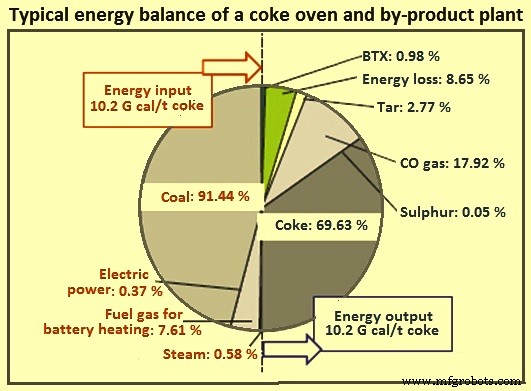

Die Endausbeute an sauberem Kokereigas nach der Behandlung in der Nebenproduktanlage liegt bei etwa 300 N cum pro Tonne trockener Kohle. Die Gasausbeute ist abhängig von (i) flüchtigen Bestandteilen in der Beschickungskohle und (ii) Verkokungsbedingungen. Die Dichte von CO-Gas bei Standardtemperatur und -druck liegt im Bereich von 0,45 kg/m³ bis 0,50 kg/m³. CO-Gas hat einen Brennwert im Bereich von 4000 kcal/N cum bis 4600 kcal/N cum. Es hat eine theoretische Flammentemperatur von 1982 Grad C. Es hat eine Flammenausbreitungsrate, die es ermöglicht, dass seine tatsächliche Flammentemperatur nahe an seiner theoretischen Flammentemperatur liegt. CO-Gas trägt etwa 18 % der Eingangsenergie in einer Koksofen- und Nebenproduktbatterie (Abb. 2).

Abb. 2 Typische Energiebilanz einer Kokerei und Nebenproduktanlage

Analytische Daten zeigen, dass flüchtige HAP (Hazardous Air Pollutants) nach der konventionellen Behandlung von CO-Rohgas in einer Nebenproduktanlage insgesamt viel weniger als 1 Vol.-% CO-Gas ausmachen. Daher führt die CO-Gasverbrennung in gut gewarteten Verbrennungseinheiten wie Prozesserhitzern und Boilern usw. zu sehr geringen HAP-Emissionen. Die Emissionen filtrierbarer Partikel (PM) aus der Verbrennung von CO-Gas sind typischerweise gering. HAP-Metallemissionen aus CO-Gas sind nicht signifikant.

Verwendung von Kokereigas

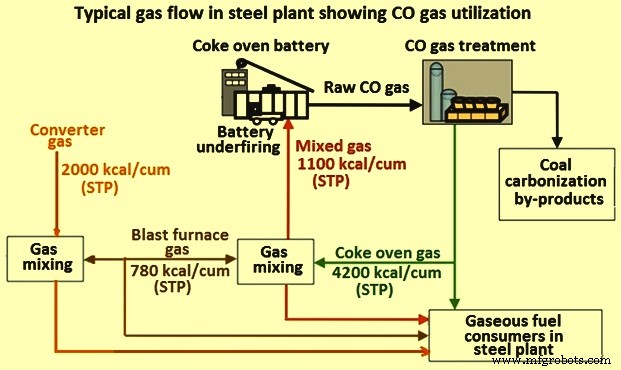

Kokereigas bildet einen wesentlichen Bestandteil in der Energiebilanz des Stahlwerks. Es wird normalerweise zur Beheizung von Koksofenbatterien, Beheizung in anderen Öfen des Stahlwerks und zur Stromerzeugung verwendet. Kokereigas kann als solches verwendet oder mit Hochofengas gemischt werden, bevor es als Brennstoff in einem Hochofen verwendet wird.

COG kann auch als Reduktionsmittel im Hochofen verwendet werden. CO-Gaseinblasung ist ein Verfahren, bei dem große Mengen Kokereigas in die Laufbahn eines Hochofens eingeblasen werden. Dies stellt nicht nur eine zusätzliche Kohlenstoffquelle bereit, sondern beschleunigt auch die Produktion von flüssigem Eisen und reduziert den Bedarf an metallurgischem Koks für Reaktionen im Hochofen. Die CO-Gasinjektionstechnologie reduziert auch die absoluten CO2-Emissionen sowie die SO2-Emissionen des Hochofens.

Die Produktion von DRI (direkt reduziertes Eisen) in der integrierten Stahlroute auf der Grundlage der Nutzung von verfügbarem CO-Gas ist ein sehr junges Phänomen. Die Verwendung von CO-Gas für die Herstellung von DRI hat mehrere Vorteile sowohl aus wirtschaftlicher als auch aus ökologischer Sicht. Durch die Verwendung von überschüssigem CO-Gas als Reduktionsgas zur Herstellung von DRI werden 97 % der verfügbaren Energie zurückgewonnen, verglichen mit der Rückgewinnung von 30 % bis 40 % durch die Verbrennung des CO-Gases zur Stromerzeugung. Die Nutzung des CO-Gases ist in Abb. 3 dargestellt.

Abb. 3 Typischer Gasfluss in einem Stahlwerk, der die Nutzung von CO-Gas zeigt

Laut einer Studie der Internationalen Energieagentur aus dem Jahr 2007 werden etwa 70 % des CO-Gases bei der Eisen- und Stahlherstellung, 15 % für die Koksofenheizung und 15 % für die Stromerzeugung verwendet. Darüber hinaus heißt es in der Studie, dass durch die Verwendung von mehr CO-Gas zur Stromerzeugung (vorzugsweise durch eine effizientere Kombikraftwerks-Stromerzeugungstechnik, die einen Wirkungsgrad von etwa 42 % erreichen kann, im Gegensatz zur Verwendung in kesselbasierten Kraftwerken, die mit Dampfkreisläufen mit einem durchschnittlichen Wirkungsgrad arbeiten von ca. 30 % können Verbesserungen der Energieeffizienz erzielt werden.

Herstellungsprozess

- Automatisierungs-, Steuerungs- und Messsystem einer Kokerei

- Erzeugung und Nutzung von Hochofengas

- Koksofenbatterie ohne Wiederherstellung

- Koksofen-Nebenprodukt-Anlage

- 4 Geniale Nutzung von IoT zur Gasüberwachung im Öl- und Gassektor

- Wie IIoT die Effizienz und Umsatzgenerierung für Öl- und Gas-OEMs verbessert

- Der Gas- und Flammensicherheitsansatz für die Energieerzeugungsbranche

- Was ist der Unterschied zwischen einem Gasofen und einem Elektroofen?

- Verschiedene Arten von Gasschweißverfahren und ihre Anwendungen

- Stickstofferzeugung beim Laserschneiden