Grundlagen des Dampfkessels

Grundlagen des Dampfkessels

Ein Dampfkessel ist ein geschlossener Behälter, in dem Wasser unter kontrollierten Bedingungen erhitzt wird, um es in Dampf umzuwandeln. Der Boiler ist im Grunde ein Wärmetauscher, bei dem Wärme auf Wasser übertragen wird. Es wird manchmal auch als Dampfgenerator bezeichnet. Thermische Energie zum Erhitzen von Wasser wird entweder durch Brennstoff (Gas, Flüssigkeit oder Feststoff) oder durch Abfallenergie aus verschiedenen industriellen Prozessen bereitgestellt. Teilweise wird auch Sonnenenergie zur Dampferzeugung genutzt. In einem Kessel erzeugter Dampf kann Niederdruck, Mitteldruck oder Hochdruck sein. Im industriellen Kontext wird der erzeugte Dampf als Prozessdampf in verschiedenen industriellen Prozessen oder zum Antrieb von Turbinen zur Stromerzeugung verwendet. Jeder Boiler ist darauf ausgelegt, möglichst viel Wärmeenergie an das im Boiler enthaltene Wasser abzugeben. Wärmeenergie wird durch Leitung, Konvektion und Strahlung übertragen. Der relative Prozentsatz von jedem hängt vom Kesseltyp, der ausgelegten Wärmeübertragungsfläche und den Brennstoffen ab, die die Verbrennung antreiben.

Es gibt hauptsächlich zwei Arten von Kesseln. Sie sind Flammrohrkessel und Wasserrohrkessel.

Feuerrohrkessel besteht aus einer Anzahl von Rohren, durch die heiße Gase geleitet werden. Diese Heißgasrohre werden in einem geschlossenen Gefäß in Wasser getaucht. In diesem Kessel enthält ein geschlossenes Gefäß oder Mantel Wasser, durch das heiße Gasrohre geführt werden. Diese Heißgasrohre erhitzen das Wasser und wandeln das Wasser in Dampf um und der Dampf verbleibt im selben Gefäß. Flammrohrkessel werden im Allgemeinen für relativ kleine Dampfleistungen und niedrige bis mittlere Dampfdrücke verwendet. Diese Kessel sind kompakt, kompakt gebaut und billiger.

Wasserrohrkessel ist eine Art Kessel, bei dem das Wasser in Rohren erhitzt wird und die heißen Gase sie umgeben. Dies ist genau das Gegenteil von Flammrohrkessel. In diesem Kessel fließt Kesselspeisewasser durch die Rohre und tritt in die Kesseltrommel ein. Das umgewälzte Wasser wird durch die Verbrennungsgase erhitzt und am Dampfraum in der Trommel in Dampf umgewandelt. Dieser Kessel wird verwendet, wenn sowohl der Dampfbedarf als auch der Dampfdruckbedarf hoch sind, wie im Falle eines Kessels, der benötigt wird, um den Dampfbedarf für industrielle Prozesse sowie für die Stromerzeugung zu decken. Zu den Merkmalen von Wasserrohrkesseln gehören (i) Vorkehrungen für erzwungenen, induzierten und ausgeglichenen Zug, die zur Verbesserung der Verbrennungseffizienz beitragen, (ii) geringere Toleranz gegenüber der Wasserqualität, daher die Notwendigkeit einer Wasseraufbereitungsanlage, und (iii) höhere thermische Wirkungsgrade.

Komponenten einer Kesselanlage

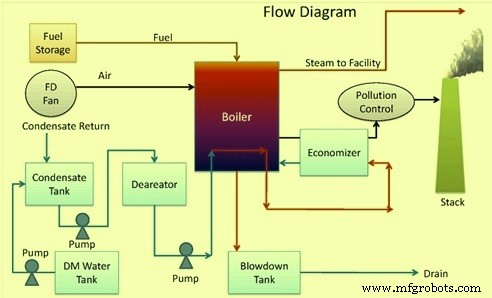

Die Hauptkomponenten einer Kesselanlage sind Wasseraufbereitungsanlage, Kesselspeisewassererhitzer, Entlüfter, Speisepumpe, Economizer, Überhitzer, Temperator, Dampfsystem, Kondensator und Kondensatpumpe. Darüber hinaus gibt es Steuersätze zur Überwachung des Wasser- und Dampfflusses, des Kraftstoffflusses, des Luftflusses und der Zusätze zur chemischen Behandlung. Das Schema des Flussdiagramms der Kesselanlage ist in Abb. 1

dargestellt

Abb. 1 Schematische Darstellung des Flussdiagramms der Kesselanlage

Allgemein besteht ein Kesselsystem aus einem Speisewassersystem, einem Dampfsystem und einem Brennstoffsystem. Das Speisewassersystem versorgt den Kessel mit aufbereitetem Wasser und regelt es automatisch, um den Dampfbedarf zu decken. Das Dampfsystem sammelt und regelt den im Kessel erzeugten Dampf. Der Dampf wird durch ein Rohrleitungssystem zur Verwendungsstelle geleitet. Das Brennstoffsystem umfasst alle Einrichtungen, die verwendet werden, um Brennstoff bereitzustellen, um die erforderliche Wärme zu erzeugen. Die benötigte Ausrüstung hängt von der Art des verwendeten Kraftstoffs ab.

Speisewassersystem

Speisewasser ist das dem Kessel zugeführte Wasser, das in Dampf umgewandelt wird. Die beiden Speisewasserquellen sind Kondensat oder kondensierter Dampf, der aus dem Prozess zurückgeführt wird, und das Zusatzwasser, das das behandelte Wasser aus der Wasseraufbereitungsanlage ist. Die Hauptkomponenten des Speisewassersystems sind unten aufgeführt.

Speisewasservorwärmer – Die Kesseleffizienz wird durch die Entnahme von Abwärme aus dem verbrauchten Dampf zur Vorwärmung des Kesselspeisewassers verbessert. Erhitzer sind Rohrbündelwärmetauscher mit Speisewasser auf der Rohrseite und Dampf auf der Mantelseite. Das Kondensat wird in den Kondensatspeicher oder den Kondensat-Heißbrunnen zurückgeführt.

Entlüfter – Im Speisewasser ist oft Sauerstoff in unerwünschten Konzentrationen gelöst, der durch Luftleckagen aus dem Kondensator, Pumpendichtungen oder aus dem Kondensat selbst stammt. Der Sauerstoff wird mechanisch in einem Entlüfter entfernt. Der Entlüfter arbeitet nach dem Prinzip, dass Sauerstoff mit steigender Temperatur weniger löslich ist. Dazu wird Dampf durch das Speisewasser geleitet.

Economizer – Economizer sind die letzte Stufe des Speisewassersystems. Sie wurden entwickelt, um Wärme aus Abgasen zu extrahieren, um den Dampf zu erhitzen und die Effizienz des Kessels zu verbessern. Sie sind einfache Rippenrohrwärmetauscher. Ein Speisewasservorwärmer reduziert den Brennstoffbedarf, indem er Wärme aus dem Rauchgas auf das einströmende Wasser überträgt.

Dampfsystem

Das Dampfsystem besteht aus Dampf- und Schlammtrommeln, Kesselrohren, Überhitzern, Attemperatoren und Kondensatsystemen.

Dampf- und Schlammtrommeln – Die Dampftrommel ist die obere Trommel eines Wasserrohrkessels, in der die Trennung von Wasser und Dampf erfolgt. Die Dampftrommel enthält interne Elemente für den Speisewassereintritt, die Chemikalieneinspritzung, die Abschlämmung, die Füllstandskontrolle und die Dampf-Wasser-Trennung. Speisewasser tritt aus dem Economizer in die Dampftrommel ein. Dampf strömt oben aus der Trommel durch Dampfabscheider aus. Der Dampfauslass führt normalerweise von dieser Trommel zu einer unteren Trommel durch einen Satz von Steig- und Fallrohren. Die untere Trommel, die als Schlammtrommel bezeichnet wird, ist ein Tank am Boden des Kessels, der die Verteilung des Wassers auf die Erzeugungsrohre ausgleicht und Feststoffe wie Salze sammelt, die sich aus Härte und Kieselsäure bilden.

Kesselrohre – Kesselrohre werden aus hochfestem Kohlenstoffstahl hergestellt. Rohre werden verschweißt, um eine durchgehende Rohrwand zu bilden. Üblicherweise wird mehr als eine Reihe von Röhren verwendet. Rohre sind am anfälligsten für Ausfälle aufgrund von Strömungsproblemen oder Korrosionsablagerungsproblemen.

Überhitzer – Dampf ist beim Verlassen des Kessels gesättigt, da er bei Kesseldruck und -temperatur im Gleichgewicht mit Wasser steht. Der Zweck des Überhitzers besteht darin, den gesamten Feuchtigkeitsgehalt aus dem Dampf zu entfernen, indem die Temperatur des Dampfes über seinen Sättigungspunkt angehoben wird. Der Überhitzer fügt dem Austrittsdampf des Kessels Energie hinzu. Die zugeführte Energie erhöht die Temperatur und den Wärmeinhalt des Dampfes über den Sättigungspunkt. Überhitzter Dampf hat ein größeres spezifisches Volumen.

Attemperatoren – Attemperatoren steuern den Grad der Überhitzung. Attemperation ist der Prozess der teilweisen Enthitzung von Dampf durch kontrolliertes Einspritzen von Wasser in den überhitzten Dampfstrom. Üblicherweise wird Kesselspeisewasser zur Temperierung verwendet.

Kondensatsysteme – Kondensat aus verschiedenen Wärmetauschersystemen wird als Teil des Speisewassers in den Kessel zurückgeführt. Kondensate müssen jedoch genau auf pH-Wert und Sauerstoffeintritt überwacht werden, und es muss eine geeignete Kondensatbehandlung angewendet werden.

Kraftstoffsystem

Brennstoffzufuhrsysteme spielen eine entscheidende Rolle bei der Leistung von Kesseln. Ihre Hauptfunktionen umfassen die Übertragung des Brennstoffs in den Kessel und die Verteilung des Brennstoffs innerhalb des Kessels, um eine gleichmäßige und vollständige Verbrennung zu fördern. Die Art des Kraftstoffs beeinflusst die Betriebseigenschaften eines Kraftstoffsystems. Das Brennstoffzufuhrsystem bildet die bedeutendste Komponente einer Kesselanlage. Brennstoffe sind für die Verbrennung vorzubereiten und zum Kessel zu transportieren. Das Verbrennungssystem soll die Stabilität der Flamme über einen weiten Bereich von Strömungsgeschwindigkeiten sicherstellen, indem es günstige Bedingungen für die Brennstoffzündung schafft und aerodynamische Bedingungen herstellt, die eine gute Vermischung zwischen der primären Verbrennungsluft und dem Brennstoff gewährleisten. Brenner sind die zentralen Elemente für ein effektives Verbrennungssystem.

Effizienz des Dampfkessels

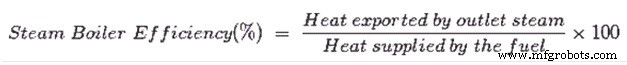

In Dampfkesseln treten einige Energieverluste auf, darunter unvollständige Verbrennung, Strahlungsverluste von der Umgebungswand des Dampfkessels, durch Abgase transportierte Wärme usw. Der Wirkungsgrad des Dampfkessels gibt Aufschluss über diese Verluste. Der Wirkungsgrad des Dampfkessels ist der Prozentsatz der Gesamtwärme, die vom Austrittsdampf exportiert wird, bezogen auf die Gesamtwärme, die vom Brennstoff geliefert wird, wie unten angegeben.

Der Wirkungsgrad des Dampfkessels umfasst den thermischen Wirkungsgrad, den Verbrennungswirkungsgrad und den Brennstoff-zu-Dampf-Wirkungsgrad. Die Effizienz des Dampfkessels hängt von vielen Faktoren ab, darunter die Größe des Kessels, der Kesseltyp, das Design des Kessels usw.

Klassifizierung von Dampfkesseln

Basierend auf ihrer Konstruktion und Konstruktion werden Dampfkessel hauptsächlich wie folgt klassifiziert.

Kohlenstaubkessel – Die meisten kohlebefeuerten Kraftwerke und industriellen Wasserrohrkessel verwenden Kohlenstaub. Diese Technologie ist weit entwickelt und macht weit über 90 % der kohlebefeuerten Kapazität aus. Die Kohle wird zu einem feinen Pulver gemahlen, so dass weniger als 2 % +300 Mikron (?m) und 70–75 % weniger als 75 Mikron für bituminöse Kohle sind. Der Kohlenstaub wird mit einem Teil der Verbrennungsluft durch eine Reihe von Brennerdüsen in den Kessel geblasen. Sekundär- und Tertiärluft können ebenfalls hinzugefügt werden. Die Verbrennung findet bei Temperaturen von 1300–1700 °C statt, was weitgehend von der Kohlequalität abhängt. Die Partikelverweilzeit im Kessel beträgt typischerweise 2 bis 5 Sekunden, und die Partikel müssen klein genug sein, damit während dieser Zeit eine vollständige Verbrennung stattgefunden hat. Dieses System hat viele Vorteile, wie z. B. die Fähigkeit, Kohle unterschiedlicher Qualität zu verfeuern, schnelle Reaktionen auf Laständerungen, Verwendung hoher Vorwärmlufttemperaturen usw.

Wirbelschichtkessel – Beim Wirbelschichtkessel (FBC) ist das Feuerungssystem auf Basis der Wirbelschichtfeuerung ausgelegt. Es hat erhebliche Vorteile gegenüber herkömmlichen Feuerungssystemen und bietet mehrere Vorteile, wie z. B. kompaktes Kesseldesign, Brennstoffflexibilität, höhere Verbrennungseffizienz und reduzierte Emission von Schadstoffen wie SOx und NOx. Die in diesen Kesseln verbrannten Brennstoffe umfassen Kohle, Wäscheabfälle, Reishülsen, Bagasse und andere landwirtschaftliche Abfälle.

In diesen Kesseln findet die Wirbelschichtverbrennung (FBC) bei etwa 840 bis 950 Grad C statt. Da diese Temperatur weit unter der Ascheschmelztemperatur liegt, werden ein Schmelzen der Asche und damit verbundene Probleme vermieden. Die niedrigere Verbrennungstemperatur wird aufgrund des hohen Wärmeübertragungskoeffizienten aufgrund des schnellen Mischens in der Wirbelschicht und der effektiven Entnahme von Wärme aus der Schicht durch Wärmeübertragungsrohre und Wände der Schicht im Bett erreicht. Die Gasgeschwindigkeit wird zwischen der minimalen Fluidisierungsgeschwindigkeit und der Teilchenmitreißgeschwindigkeit gehalten. Dies gewährleistet einen stabilen Betrieb des Betts und vermeidet das Mitreißen von Partikeln im Gasstrom. Es gibt drei Arten von Wirbelschichtkesseln. Sie sind (i) Kessel mit atmosphärischer Wirbelschichtverbrennung (AFBC), (ii) Kessel mit atmosphärischer zirkulierender Wirbelschichtverbrennung (CFBC) und (iii) Kessel mit druckbeaufschlagter Wirbelschichtverbrennung (PFBC).

Verbrennungskessel mit atmosphärischer Wirbelschicht – In diesem Kesseltyp wird die Kohle auf eine Größe von 1 – 10 mm zerkleinert, je nach Art der Kohle, Art des Brennstoffs, der der Brennkammer zugeführt wird. Die atmosphärische Luft, die sowohl als Fluidisierungs- als auch als Verbrennungsluft wirkt, wird unter einem Druck zugeführt, nachdem sie durch die Abgasbrenngase vorgewärmt wurde. Als Verdampfer dienen in der Regel die wasserführenden Rohre im Bett. Die gasförmigen Verbrennungsprodukte strömen über die Überhitzerabschnitte des Kessels, vorbei am Vorwärmer, den Staubabscheidern und dem Luftvorwärmer, bevor sie in die Atmosphäre abgegeben werden.

Verbrennungskessel mit atmosphärischer zirkulierender Wirbelschicht – In einem zirkulierenden System werden die Bettparameter so aufrechterhalten, dass die Feststoffauswaschung aus dem Bett gefördert wird. Elutriation ist der Prozess, bei dem feine Partikel aufgrund der Fluidströmungsrate, die durch das Bett fließt, aus einem Wirbelbett ausgetragen werden. Partikel werden in einer relativ verdünnten Phase in einem Steigrohr für Feststoffe angehoben, und ein Fallrohr mit einem Zyklon stellt einen Rückweg für die Feststoffe bereit. Es gibt keine in das Bett eingetauchten Dampferzeugungsrohre. Die Erzeugung und Überhitzung von Dampf findet im Konvektionsabschnitt, in den Wasserwänden und am Ausgang des Risers statt. CFBC-Kessel sind im Allgemeinen wirtschaftlicher als AFBC-Kessel für industrielle Anwendungen, die mehr als 75 – 100 Tonnen/h Dampf benötigen.

Druckbeaufschlagter Wirbelschichtverbrennungskessel – In diesem Kessel liefert ein Kompressor die Zwangszugluft und die Brennkammer ist ein Druckbehälter. Die Wärmefreisetzungsrate im Bett ist proportional zum Bettdruck und daher wird ein tiefes Bett verwendet, um eine große Wärmemenge zu extrahieren. Dies verbessert die Verbrennungseffizienz und die Schwefeldioxidabsorption im Bett. Der Dampf wird in zwei Rohrbündeln erzeugt, eines im Bett und eines darüber. Heiße Rauchgase treiben eine stromerzeugende Gasturbine an. Das PFBC-System kann zur Kraft-Wärme-Kopplung (Dampf und Elektrizität) oder zur Stromerzeugung mit kombiniertem Zyklus verwendet werden. Der Kombibetrieb (Gasturbine &Dampfturbine) verbessert den Gesamtumwandlungswirkungsgrad um 5 bis 8 %.

Abhitzekessel – Überall dort, wo die Abwärme bei mittleren oder hohen Temperaturen anfällt, wird ein Abhitzekessel installiert, um wirtschaftlich Dampf zu erzeugen. Der Dampf kann in einem Dampfturbosatz entspannt und daraus Strom erzeugt werden. Es wird häufig bei der Wärmerückgewinnung aus Abgasen eingesetzt.

Herstellungsprozess