Feuerfeste Auskleidung des Hochofens

Feuerfeste Auskleidung des Hochofens

Ein moderner Hochofen (BF) ist feuerfest ausgekleidet, um den Ofenmantel vor den hohen Temperaturen und abrasiven Materialien im Inneren des Ofens zu schützen. Die feuerfeste Auskleidung wird gekühlt, um den Schutz gegen die Abgabe von überschüssiger Wärme, die die feuerfeste Auskleidung zerstören kann, weiter zu verbessern. BF verfügt über ein komplexes Feuerfestsystem, um eine lange, sichere Lebensdauer zu gewährleisten, die für die Verfügbarkeit des Hochofens und für einen nahezu kontinuierlichen Ofenbetrieb und Gießen erforderlich ist.

Die Bedingungen im Hochofen sind regional sehr unterschiedlich und die Feuerfestmaterialien unterliegen einer Vielzahl von Verschleißmechanismen. Einzelheiten sind in Tab 1 angegeben. Die Anwendungsbedingungen verschiedener Regionen eines Hochofens sind aufgrund der Beschaffenheit seiner Geometrie und auch aufgrund des pyrometallurgischen Prozesses, der in verschiedenen Stadien auftritt, nicht gleich. Die physikalischen und chemischen Verschleißmechanismen in den verschiedenen Bereichen des Hochofens sind vielfältig und komplex. Beispielsweise tritt mechanischer Verschleiß oder Abrieb hauptsächlich im oberen Schornsteinbereich auf und wird durch den Abfall der Einsatzmaterialien und durch die staubbeladenen Gase verursacht. Im unteren Stack und in den Belly-Bereichen kommt es vor allem auf hohe thermische Belastungen an. Im Herdbereich bilden horizontale und vertikale Strömungen von heißem Metall in Kombination mit thermischen Spannungen oft eine unerwünschte Kavitation in Form eines Elefantenfußes. Die feuerfesten Materialien in diesen Bereichen sollen für diese Verschleißmechanismen sorgen, um Schäden durch sie zu vermeiden. Daher erfordern der BF-Schornstein (obere Mitte und untere), der Bauch, der Bosh, die Laufbahn und der Düsenbereich, der Herd und das Stichloch je nach den jeweiligen Anwendungsbedingungen unterschiedliche Qualitäten von feuerfesten Materialien.

| Tab 1 Angriffsmechanismen in verschiedenen Regionen des Hochofens | ||

| Region | Angriffsmechanismus | Ergebnisschaden |

| Oberer Stapel | Abrieb | Abrasiver Verschleiß |

| Mitteltemperaturschwankungen | Abplatzungen | |

| Auswirkung | Steine verloren | |

| Mittelstapel | Mittlere bis starke Temperaturschwankungen | Abplatzungen |

| Gaserosion | Kleidung | |

| Oxidation und Alkaliangriff | Verschlechterung | |

| Unterer Stapel | Starke Temperaturschwankungen | Schwere Abplatzungen |

| Erosion durch Gasstrahlen und Abrasion | Kleidung | |

| Oxidation und Alkaliangriff | Verschlechterung | |

| Thermische Ermüdung | Schalenschäden und Risse | |

| Bauch | Mitteltemperaturschwankungen | Abplatzungen |

| Oxidation und Alkaliangriff | Verschlechterung | |

| Abrieb, Gaserosion und hohe Temperatur | Kleidung | |

| Unfug | Hohe Temperatur | Stressattacke |

| Schlacken- und Alkaliangriff | Verschleiß und Verschleiß | |

| Mitteltemperaturschwankungen | Abplatzungen | |

| Abrieb | Kleidung | |

| Laufbahn und | Sehr hohe Temperatur | Spannungsrisse und Verschleiß |

| Tuyere-Region | Temperaturschwankungen | Abplatzungen |

| Oxidation (Wasser und Sauerstoff) | Verschlechterung | |

| Schlackenangriff und Erosion | Kleidung | |

| Schäden durch Schorf | Verlust von Kühlelementen und Blasdüsen | |

| Herd | Oxidation (Wasser) | Kleidung |

| Zink-, Schlacken- und Alkaliangriff | Verschlechterung | |

| Hohe Temperatur | Spannungsaufbau und Rissbildung | |

| Erosion durch heiße Flüssigkeiten | Ausbruchrisiko | |

| Eiserne Kerbe | Starke Temperaturschwankungen | Abplatzungen |

| (Hahnloch) | Erosion (Schlacke und Eisen) | Schlaglochverschleiß |

| Zink- und Alkaliangriff | Verschlechterung | |

| Gasangriff und Oxidation (Wasser) | Abnutzung und Verschleiß | |

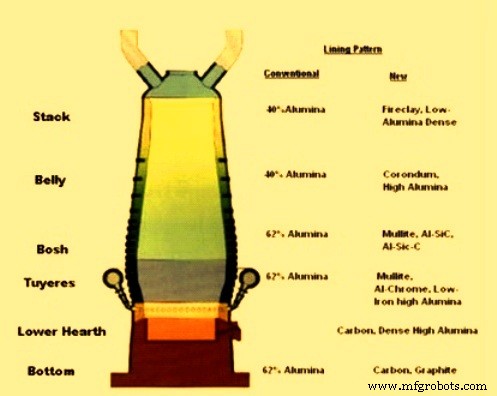

Die Auswahl einer geeigneten feuerfesten Kombination in Abhängigkeit vom Verschleißmechanismus ist sehr wichtig. Eine unsachgemäße Auswahl der feuerfesten Materialien führt oft zu einem feuerfesten Versagen, das anschließend zu einem komplexen Problem wird, das es zu lösen gilt. Arten von feuerfesten Auskleidungen, die regional in einem Hochofen erforderlich sind, sowie der Trend im Muster der feuerfesten Auskleidung sind in Abb. 1 angegeben.

Abb. 1 Feuerfeste Auskleidung in verschiedenen Bereichen eines Hochofens

Derzeit wird erwartet, dass die Kampagnendauer eines BF etwa 15 Jahre oder mehr beträgt. Außerdem gibt es einen Trend zu BFs mit großer Kapazität, die strengen Betriebsbedingungen ausgesetzt sind. Um das Ziel einer langen Auskleidungslebensdauer unter strengen Betriebsbedingungen zu erreichen, ist eine gute Kombination aus hochwertigen feuerfesten Materialien in Kombination mit hocheffizienten Kühlsystemen und strenger Kontrolle des Ofenbetriebs erforderlich, um eine hohe Produktivität ohne übermäßige Wandbearbeitung und mit Minimierung von Massiv sicherzustellen 'rutscht' im BF, was übermäßige vorzeitige Schäden an den feuerfesten Auskleidungen verursachen kann.

Es ist bekannt, dass der Boden und ein Teil des Herds hauptsächlich durch Roheisen, Schlacke und Alkalien korrodiert werden. Feuerfeste Steine in diesen Bereichen sind hohen Belastungen und Temperaturen ausgesetzt. Daher ist eine feuerfeste Auskleidung erforderlich, die eine hohe Festigkeit, einen niedrigeren Kompressionskriechwert und höhere RUL- (Refraktärheit unter Last) und PCE-Werte (Pyrometric Cone Equivalent) aufweisen sollte. Einige BFs verwenden eisenarme, dichte 42 % -62 % Aluminiumoxid, feuerfeste Mullit-Steine, herkömmliche Kohlenstoffblöcke usw. im unteren und unteren Herd, während der gegenwärtige Trend darin besteht, sie durch Graphitblöcke mit Supermikroporen zu ersetzen. Das BF-Herdleben hängt hauptsächlich von den folgenden Faktoren ab.

- Betriebsfaktoren wie (i) hohe Produktivität, die zu hohen Wärmelasten führt, (ii) hohe Fluidgeschwindigkeit, die mehr Erosion verursacht, und (iii) hohe Kohleinjektion bedeutet geringere Durchlässigkeit. Keiner dieser Faktoren unterliegt der Kontrolle des BF-Betreibers und daher kann die einzige Lösung dafür eine robuste feuerfeste Auskleidung sein.

- Konstruktion des feuerfesten Auskleidungssystems – Die gesamte feuerfeste Auskleidung ist auch thermischen Belastungen ausgesetzt, die ebenfalls eine dominante Rolle spielen, insbesondere wenn die Konstruktion unzureichend ist. Das feuerfeste Auskleidungssystem oder -design muss (i) den thermischen Widerstand optimieren, (ii) eine Ausdehnungsentlastung bieten, (iii) Risse verhindern und (iv) eingebaute Barrieren eliminieren.

- Feuerfeste Eigenschaften – Dazu gehören (i) hohe Wärmeleitfähigkeit, (ii) Alkalibeständigkeit, (iii) geringe Permeabilität, (iv) geringe Wärmeausdehnung und (v) geringe Elastizität.

Die jüngste Entwicklung von mikroporösen Kohlenstoffsteinen und die Verbesserung der Qualität von Halbgraphit- und Graphitblöcken hat zu einer höheren Infiltrationsbeständigkeit gegenüber Eisen und Schlacken sowie zu einer höheren Wärmeleitfähigkeit geführt. Dem Problem der spröden Schichtbildung um die 800-Grad-Isotherme durch Alkalikondensation und thermische Spannungen wurde durch die Verwendung kleinerer Blöcke, optimaler Ausdehnungszugaben usw. begegnet. Die Kohlenstoff-Feuerfestmaterialien werden zum Schutz vor Oxidation mit Schamott- oder Mullitsteinen abgedeckt. Das Design dieses „Keramikbechers“ ist wichtig, da sich die Isothermen je nach Qualität und Dicke des Bechermaterials verändern.

Die Stack Bricks sind besonders starker Abrasion und Erosion durch Beschickungsmaterial von oben sowie Rauch- und Staubpartikeln mit hoher Geschwindigkeit ausgesetzt, die aufgrund des hohen Strahldrucks in einer CO-Umgebung (Kohlenmonoxid) austreten. Daher erfordern die Anwendungsbedingungen feuerfeste Materialien, die eine hohe Festigkeit, geringe Permeabilität, hohe Abriebfestigkeit und Beständigkeit gegen CO-Zerfall aufweisen müssen. Hochbelastbarer Schamottstein oder dichter Tonerdestein mit einem Al2O3-Gehalt von etwa 39 % – 42 % kann diese Eigenschaften verleihen, die für Stapelanwendungen erforderlich sind.

Die Blasdüse und der Düsenstock werden durch Temperaturwechsel, Abrieb und Laugen angegriffen; und der Bauch und die untere Welle durch Wärmeschock, Abrieb und CO-Angriff usw. In den kritischen Bereichen des BF, d. h. Blasform, Bosh, Bauch und unterer Stapel, haben Siliziumkarbid, SiC-Si3N4 und feuerfeste Materialien aus Korund Kohlenstoff und 62 % Al ersetzt 2 O3 oder Mullitsteine. Dabei wird die hohe Wärmeleitfähigkeit von SiC in Kombination mit den Daubenkühlern ausgenutzt. Aufgrund des Problems der Wasserleckage um das Abstichloch und den Düsenbereich sind jedoch viele Hochöfen mit feuerfesten Materialien mit hohem Aluminiumoxid- oder Aluminiumoxid-Chrom-Korund ausgekleidet. Die Gegenwart und die Entwicklung der Bf-Feuerfestmaterialien sind in Tab 2 angegeben.

| Tab 2 Feuerfeste Materialien aus Hochöfen | ||

| Gebiet | Anwesend | Trend |

| Stapeln | 39 % – 42 %% Al2O3 | Hochleistungsschamotte |

| Bauch | 39 % – 42 % Al2O3 | Korund, SiC-Si3N4 |

| Unfug | 62 % Al2O3, Mullit | SiC-Si3N4 |

| Tuyere | 62 % Al2O3, Mullit | SiC selbstgebunden, Aluminiumoxid-Chrom (Korund) |

| Unterer Herd | 42 %-62 % Al2O3, Mullit, herkömmlicher Kohleblock | Kohlenstoff-/Graphitblock mit Supermikroporen |

| Hahnloch | schamotteteergebunden, hochtonerde- / SiC-teergebunden | schamotteteergebunden, hochtonerde- / SiC-teergebunden |

| Haupttrog | Pech / wassergebundener Ton / Grog / teergebundene Stampfmassen, Feuerbetone | Ultra Low Cement Castables (ULCC), SiC/Aluminiumoxid-Mischungen, Spritzreparaturtechnik |

| Kippbarer Auslauf | Tonerdereiche / SiC-Stampfmassen / Zementarme Gießmassen | Hoher Aluminiumoxidgehalt / SiC / Kohlenstoff / ULCC |

Verschiedene Arten von feuerfesten BF-Materialien

Im Folgenden werden verschiedene Arten von feuerfesten Materialien beschrieben, die zum Auskleiden von Hochöfen verwendet werden.

- Gebackene Kohlenstoffblöcke – Mikroporöser Kohlenstoffblock, halbgraphitischer Kohlenstoffblock und mikroporöser Kohlenstoff-Siliziumblock werden aus bei hoher Temperatur elektrisch kalziniertem Anthrazit, synthetischem Graphit und Siliziumkarbid als Hauptrohstoffen hergestellt. Sie besitzen eine höhere Wärmeleitfähigkeit, eine geringere Permeabilität, eine gute Heißmetall- und Alkalibeständigkeit. Als untere Bodenauskleidung werden halbgraphitische Kohlenstoffblöcke verwendet. Mikroporöse Kohlenstoffblöcke werden als Auskleidungen des oberen Bodens und des unteren Herds von Hochöfen mit intensivierter Verhüttung verwendet. Mikroporöse Kohlenstoff-Silizium-Blöcke werden zum Verlegen des Herds, des Abstichlochs und des Schlackenlochs des Hochofens verwendet.

- Kleine gebrannte Kohlenstoffziegel – Geformte mikroporöse Kohlenstoffziegel und Kohlenstoff-Siliziumkarbid-Ziegel werden durch Heißpressen, Hochtemperaturbacken und Fertigmahlen mit bei hoher Temperatur elektrisch kalziniertem Anthrazit, synthetischem Graphit und Siliziumkarbid als Hauptrohstoffen und hergestellt Kohleöle oder Phenol-Formaldehyd-Harze als Bindemittel sowie Ultramikropulver-Additive. Geformte mikroporöse Kohlenstoff-Siliziumkarbid-Steine können für das Mauerwerk von Blasdüsen, Schlackenlöchern, Abstichlöchern, dem Herd und den schlackenbildenden Zonen des Hochofens verwendet werden.

- Ceramic Cup Brick – Dies sind kunststoffphasengebundene Korund-Verbundsteine. Der Ziegel besteht aus hochwertigem Mullit und hochreinem Schmelzkorund als Rohstoffe mit Zugabe von spezifiziertem Bindemittel durch Formgebung bei hohem Druck und Sinterung bei hoher Temperatur. Mit den Merkmalen hoher Feuerfestigkeit unter Last (RUL), kompakter Struktur, geringer Porosität und hoher Korrosionsbeständigkeit werden die Steine für den BF-Boden, die keramische Becherbodenauskleidung und den kombinierten Stein aus Blasform, Abstichloch und Schlackenloch der großen Sprengung verwendet Ofen.

- Korundstein – Der Korundstein wird aus braunem Edelkorund und Siliziumkarbid als Ausgangsmaterialien, kombiniert mit speziellen Additiven, durch Formpressverfahren und Sintern vor der Feinbearbeitung hergestellt. Der Ziegel zeichnet sich durch eine gute Alkalibeständigkeit und Schlackenkorrosionsbeständigkeit aus, die zum Auskleiden des Bodens, des Herdkeramikbechers, der Blasform, des Abstichlochs und des Schlackenlochs geeignet ist.

- SiC-Si3N4-Brick – Es gibt viele verschiedene Arten von SiC-Bricks mit unterschiedlichen Bindungssystemen und unterschiedlichem SiC-Gehalt. Im Allgemeinen haben direkt gebondete SiCs eine hohe Beständigkeit gegen Alkalien und Zink. Außerdem haben sie eine hohe Wärmeleitfähigkeit, eine ausgezeichnete Erosionsbeständigkeit, sehr gute Thermoschockeigenschaften und sind beständig gegen Korrosion und CO-Angriff. Im Allgemeinen wird Nitrid-gebundenes SiC in Anwendungen wie BF-Belly verwendet

- Mikroporöser Aluminiumoxid-Kohlenstoffstein – Diese Steine werden hergestellt, indem Bauxitklinker, Korund, Graphit und mittleres Aluminiumoxid in Sonderqualität als Hauptrohstoffe verwendet werden, kombiniert mit verschiedenen Arten von superfeinen Pulveradditiven. Es zeichnet sich durch Mikroporen, gute Alkalibeständigkeit und hohe Wärmeleitfähigkeit aus. Es wird für die Auskleidung von Bosh, Schornstein und Kühlwand von BF verwendet.

- Ziegel der Klasse 50 % Tonerde – Typischerweise sind feuerfeste Materialien in dieser Klasse aufgewertete hochbelastbare Schamottesteine. Sie bestehen im Allgemeinen aus einer Mischung aus Bauxit, Flintton/Schamotte und plastischem Ton. Ziegel aus 50 % Aluminiumoxid haben normalerweise eine geringe Porosität, dehnen sich beim Wiedererhitzen auf 1600 °C aus und haben eine gute Beständigkeit gegen Temperaturwechsel. Ein Ziegel dieser Klasse, der Materialien mit höherer Reinheit enthält, weist gute Tragfähigkeitseigenschaften auf und hat eine ausgezeichnete Beständigkeit gegen Alkaliangriff.

- Ziegel der Klasse 60 % Tonerde – Ziegel dieser Klasse bestehen aus einer Vielzahl von Materialien. Die gebräuchlichsten und angesehensten Mitteltonerde-Ziegel bestehen aus Mineralien der Sillimanit-Gruppe (normalerweise kombiniert mit geringen Mengen an kalziniertem Aluminiumoxid und plastischen Tonen). Andere Qualitäten mit 60 % Tonerde in dieser Klasse bestehen aus einer Mischung aus synthetischer Schamotte, Bauxit, kalzinierter Tonerde und plastischen Tonen. Ein hohes Maß an Mullitbildung ermöglicht Ziegeln dieser Klasse (insbesondere sillimanithaltige feuerfeste Materialien), eine hervorragende Kriechfestigkeit zu zeigen. Sillimanit-Steine können häufig phosphatiert/chemisch gebunden und gehärtet werden, um die Temperaturwechselbeständigkeit zu verbessern.

- Ziegel der Klasse 70 % Tonerde – Diese Ziegelklasse basiert auf den primären Rohstoffen Bauxit oder Schamotte mit hohem Tonerdegehalt, denen Schamotte zugesetzt wird. Diese Ziegel werden bei etwa 1400 °C gebrannt, um eine übermäßige Ausdehnung während des Brennens zu verhindern (verursacht durch eine Reaktion von kieselsäurehaltigen Inhaltsstoffen mit Bauxit unter Bildung von Mullit). 70 % Tonerdeziegel weisen im Gebrauch hohe Ausdehnungswerte auf und verringern so die Fugengröße.

- 80 % Tonerde-Klasse-Ziegel – Diese basieren auf Bauxit mit Zusätzen von kalziniertem Aluminiumoxid und Tonmaterialien. Sie werden bei etwa 1420 – 1480 °C gebrannt, um eine konsistente Ziegelgröße zu erhalten. Gebrannte Produkte dieser Klasse haben eine Porosität von etwa 20 %, eine gute Festigkeit und Beständigkeit gegen Temperaturwechsel. Diese Produkte werden mit Phosphat/chemischer Bindung (sowohl gehärtet als auch gebrannt) in Verbindung gebracht, um eine größere Abriebfestigkeit zu verleihen und die Porosität zu verringern.

- Schamotte Ziegel – Schamotteziegel bestehen aus einer Mischung von normalerweise zwei oder mehr Tonen. Die Verwendung von Feuerstein- und Kaolintonen verleiht Feuerfestigkeit, kalzinierte Tone (Schamotten) kontrollieren die Trocknungs- und Brennschrumpfung und plastische Tone erleichtern die Formgebung und Bindefestigkeit. Schamottesteine werden üblicherweise in (i) Hochleistungssteine (PCE> 33) eingeteilt, die einen typischen Aluminiumoxidgehalt von 40 % bis 45 % haben und eine gute Feuerfestigkeit, Temperaturwechselbeständigkeit und Volumenstabilität bei höheren Temperaturen aufweisen, (ii) hoch Schamotteziegel (PCE 31 ½ bis 33), die Äquivalenten für Superbeanspruchung ähneln, aber typischerweise aus Flint-Tonen/Schamotte und Plastiktonen geringerer Qualität (typischerweise Al2O3 40 % bis 45 %) hergestellt werden und üblicherweise als Ersatz für Schamotteziegel für mittlere Beanspruchung verwendet werden wo Temperaturwechsel ein potenzielles Problem darstellen, (iii) Schamottesteine mittlerer Beanspruchung (PCE 29 bis 31) (typisch Al2O3 38 % bis 42 %) in weniger schweren Anwendungen verwendet werden und ihre Temperaturwechselbeständigkeit geringer ist als bei Schamotteziegeln der Super- und Hochleistungsklasse, (iv) Schamottesteine mit geringer Beanspruchung (PCE 15 bis 29) (typisch Al2O3 35 % bis 38 %) werden als Hinterfütterung und andere Anwendungen verwendet, bei denen moderate Temperaturen vorherrschen, und (v) Schamottesteine aus Halbsilika mit einem typischen Aluminiumoxidgehalt von 18 % bis 25 % mit Kieselsäurewert s im Bereich von 72 % bis 80 % und haben eine ausgezeichnete Tragfähigkeit und Volumenstabilität bei relativ höheren Temperaturen.

- Stichlochmasse – Die Haupteigenschaften, die von der Stichlochmasse benötigt werden, umfassen eine gute Viskosität und gute Sintereigenschaften in Kombination mit Korrosions- und Erosionsbeständigkeit.

Herstellungsprozess

- Feuerfeste Auskleidung eines einfachen Sauerstoffofens

- Erzeugung und Nutzung von Hochofengas

- Verwendung von Nusskoks in einem Hochofen

- Schutz der Hochofen-Herdauskleidung durch Zugabe von TiO2

- Einblasen von Kohlenstaub in einen Hochofen

- Hochofen Unregelmäßigkeiten während des Betriebs

- Kühlsystem für Hochöfen

- Beschickungssysteme für Hochöfen

- Chemie der Eisenherstellung im Hochofenverfahren

- Faktoren, die die Koksrate in einem Hochofen beeinflussen