Pellets und den Betrieb von Pelletanlagen verstehen

Pellets und den Betrieb von Pelletanlagen verstehen

Das Pelletieren ist ein Agglomerationsverfahren, das sehr feinkörniges Eisenerz in Kugeln mit einem bestimmten Durchmesserbereich (normalerweise 8 mm bis 20 mm, auch als Pellets bezeichnet) umwandelt. Diese Pellets eignen sich für Hochofen- und Direktreduktionsverfahren. Das Pelletieren unterscheidet sich vom Sintern dadurch, dass a grüne ungebackene Pellets oder Kugeln werden geformt und dann durch Erhitzen gehärtet.

Eisenerzpellets können aus aufbereitetem oder aus der Mine stammendem Feinerz hergestellt werden. Magere Eisenerze werden normalerweise durch Aufbereitung auf einen höheren Eisenerzgehalt aufgewertet. Dieser Prozess erzeugt Eisenerz-Filterkuchen, der pelletiert werden muss, damit er in einem Eisenherstellungsprozess verwendet werden kann. Auch bei der Verarbeitung von hochwertigen Eisenerzen, die keiner Aufbereitung bedürfen, können anfallende Feinteile pelletiert und verwendet werden, anstatt entsorgt zu werden.

Pelletanlagen können in Bergwerken, in der Nähe von Häfen oder an Stahlwerke angeschlossen werden. Ausgestattet mit fortschrittlicher Umwelttechnologie sind sie praktisch umweltfreundlich und erzeugen keine festen oder flüssigen Rückstände.

Geschichte der Pelletierung

Die Geschichte der Pellets begann 1912, als der Schwede A.G. Andersson ein Pelletierverfahren erfand. Die kommerzielle Nutzung von Pellets begann jedoch in den USA nach dem Weltkrieg. In den USA wurden verschiedene Studien mit dem Ziel durchgeführt, die riesigen Reserven an Taconit (einem minderwertigen Eisenerz) in der Gegend um die Großen Seen zu erschließen. Der Prozess der Anreicherung von Taconit-Erz umfasste das Mahlen des Erzes, um Gangarten zu entfernen, und das Veredeln des Eisenerzes (d. h. einen Erzaufbereitungsprozess). Das resultierende hochgradige Erz liegt in Form von feinen Partikeln mit einer Größe von 0,1 mm oder weniger vor, die nicht zum Sintern geeignet sind. Diese Problematik führte zur Entwicklung des Granulierverfahrens.

1943 erfanden Dr. Davis, Professor an der Mines Experiment Station der University of Minnesota, und seine Mitarbeiter ein Verfahren zur Verarbeitung von Taconit, das minderwertiges Eisenerz enthält. Ihre Erfindung zeigte, dass es möglich war, feines Magnetitkonzentrat in einer Ballierungstrommel zu kugeln oder zu pelletisieren, und dass, wenn die Kugeln bei ausreichend hoher Temperatur (normalerweise unterhalb des Schmelzpunkts) gebrannt wurden, ein hartes, verhärtetes Pellet entstand, das gut für die Verwendung in der Sprengung geeignet war Ofen, hergestellt werden könnte. Folglich hatte sich trotz der unbestrittenen Vorteile des Sinterns für die Leistung des Hochofens (BF) ein intensives Interesse am Pelletisierungsprozess entwickelt, da Stahlwerke in ausgedehntem Betrieb mit Pellets als dem hauptsächlichen eisenhaltigen Material in der Hochofenbeschickung eine hervorragende Leistung erzielten.

Pelletieranlagen werden voraussichtlich eine wichtige Rolle in einer Zeit spielen, in der die weltweiten Reserven an hochgradigem Stückerz schrumpfen. Die Anlagen fördern die Konzentration von minderwertigen Eisenerzen zu veredelten Pellets, die in den kommenden Jahren zunehmend von Hochöfen und Direktreduktionsöfen verwendet werden.

Eisenerzpellets

Die Eisenerzpellets können saure oder basische Pellets sein. Säurepellets werden auch als DRI-Pellets (direkt reduziertes Eisen) bezeichnet, während basische Pellets auch als BF-Grad oder gefluxte Pellets bekannt sind.

- Pellets der DRI-Qualität – Die Basizität dieser Pellets beträgt normalerweise weniger als 0,1. Die Festigkeit der gebrannten Pellets ist bis zu einem gewissen Grad auf die Hämatitbrücken mit polykristalliner Struktur zurückzuführen. Diese Pellets haben normalerweise ein großes Volumen offener Poren. Durch diese Poren dringt das Reduktionsgas schnell in den Pelletkern ein und greift gleichzeitig an vielen Stellen die Struktur an. Dadurch kommt es zu einer frühzeitigen Gefügeveränderung, die bei niedrigen Temperaturen über das gesamte Pelletvolumen beginnt.

- Pellets der Klasse BF – Die Basizität dieser Pellets ist größer als 0,1 und kann variieren. Die Basizität normaler basischer Pellets liegt im Bereich von 0,1 bis 0,6 und hat einen niedrigen CaO-Prozentsatz. Beim Brennen dieser Pellets bildet sich eine glasige Schlackephase, die aus SiO2, CaO und Fe2O3 in unterschiedlichen Prozentanteilen besteht. Durch erhöhte Flussmittelzugabe kommt es zu etwas Schlackenbildung und dadurch zu einer gewissen Schlackenbindung mit Eisenerzkristallen. Pellets mit hoher Basizität haben einen Basizitätsgrad von mehr als 0,6. Diese Pellets enthalten einen höheren Gehalt an CaO. Diese Pellets haben nicht nur eine Glasphase, die hauptsächlich aus SiO2, CaO und Fe2O3 besteht, sondern auch Calciumferrite (CaO.Fe2O3). Beim Brennen dieser Pellets begünstigt die Verfügbarkeit von CaO das Kristallwachstum von Hämatit erheblich. Diese Pellets haben normalerweise nach dem Pelletbrennen eine hohe mechanische Festigkeit. Gefluxte Pellets weisen eine gute Festigkeit, verbesserte Reduzierbarkeit, Quell- und Erweichungsschmelzeigenschaften auf. Aufgrund dieser Eigenschaften bieten diese Pellets eine bessere Leistung im Hochofen.

Die Qualität der Pellets wird durch die Art des Erzes oder Konzentrats, die damit verbundene Gangart, Art und Menge der zugesetzten Flussmittel beeinflusst. Diese Faktoren führen wiederum zu einer Variation der physikalisch-chemischen Eigenschaften der koexistierenden Phasen und ihrer Verteilung während der Pelletinduration. Daher werden die Eigenschaften der Pellets weitgehend durch die Form und den Grad der zwischen den Erzpartikeln erreichten Bindung und die Stabilität dieser Bindungsphasen während der Reduktion von Eisenoxiden bestimmt. Da die Phasen- und Gefügebildung während der Induration von Art und Menge der zugesetzten Flussmittel abhängt, wirken sich Flussmittel hinsichtlich CaO/SiO2-Verhältnis und MgO-Gehalt auf die Pelletqualität aus.

Mineralogisch bestehen Pellets im Wesentlichen aus Hämatit (ursprünglich erhalten gebliebene) Teilchen aus Eisenerz, kristalliner Kieselsäure (Quarz, Cristobalit und Tridymit) und Forsterit (Mg2SiO4). Die Hauptvariation in der Pellet-Mineralogie liegt im Anteil der im Produkt vorhandenen Gangartphasen. Diese variieren in Abhängigkeit von dem Pellet-Futtermaterial und der Art und Menge von Futterzusätzen wie Kalkstein, Dolomit, Olivin und Bentonit usw.

Die Festigkeit von Eisenerzpellets ist wichtig, um die Verschlechterung durch Bruch und Abrieb während der Handhabung und des Transports sowie im Hochofen zu minimieren. Es wird angenommen, dass eine starke Bindung in Pellets auf Kornwachstum durch die begleitende Oxidation von Magnetit zu Hämatit oder Rekristallisation von Hämatit zurückzuführen ist. Obwohl die Schlackenbindung eine schnellere Verfestigung bei etwas niedrigeren Brenntemperaturen fördern kann, wird die Pelletfestigkeit normalerweise verringert, insbesondere die Beständigkeit gegen Wärmeschock. Die Pelletfestigkeit wird am häufigsten durch Kompressions- und Trommeltests bestimmt. Die Druckfestigkeit einzelner Pellets hängt von der mineralogischen Zusammensetzung und den physikalischen Eigenschaften des Konzentrats, den verwendeten Zusatzstoffen, der Balling-Methode, der Pelletgröße, der Brenntechnik und -temperatur sowie dem Testverfahren ab. Die Druckfestigkeiten kommerziell akzeptabler Pellets liegen üblicherweise im Bereich von 200 bis 350 kg für Pellets im Größenbereich von 9 mm bis 18 mm. Im Taumeltest werden 11,4 kg +6 mm Pellets in einem Trommeltaumel (ASTM E279-65T) 200 Umdrehungen lang bei 25 U/min gewirbelt und dann gesiebt. Ein zufriedenstellendes handelsübliches Pellet sollte nach Trommeltest nicht mehr als etwa 5 % Feinanteile von minus 0,6 mm (minus 28 Mesh) und 94 % oder mehr von plus 6 mm Größe enthalten. Ein Minimum an gebrochenen Pellets mit einer Größe zwischen 6 mm und 0,6 mm ist ebenfalls wünschenswert. Andere wichtige Eigenschaften der als Hochofenbeschickung zu verwendenden Pellets sind Reduzierbarkeit, Porosität und Schüttdichte. Bei manchen Konzentraten können diese in gewissen Grenzen variiert werden.

Pelletisierungsprozess

Eine Pelletieranlage hat normalerweise vier Prozessschritte, nämlich (i) Erhalt der Rohstoffe, (ii) Vorbehandlung, (iii) Kugeln und (iv) Härtung und Kühlung. Diese Prozessschritte werden im Folgenden beschrieben.

Rohstoffannahme

Der Standort einer Pelletieranlage wirkt sich auf die Art und Weise aus, Rohstoffe wie Eisenerz, Zusatzstoffe und Bindemittel zu erhalten. Viele Pelletierungsanlagen befinden sich in der Nähe von Eisenerzminen. Dies liegt daran, dass diese Anlagen installiert sind, um die Eisenerze zu pelletisieren, die in diesen Minen aufbereitet werden. Solche Anlagen erhalten das Eisenerz per Bahn und/oder Schlammpipelines. Viele andere Pelletierungsanlagen sind abseits der Eisenerzminen installiert. Diese Anlagen sind unabhängig von Eisenerzminen. Diese Anlagen erhalten Eisenerz hauptsächlich auf Schienen. Einige Anlagen können über eine Langstrecken-Schlammleitung empfangen werden. In Hafenpelletierungsanlagen, die auf importiertes Eisenerz angewiesen sind, umfasst die Empfangsmethode den Transport des Erzes in einem speziellen Schiff, das Entladen des Erzes an einem Kai und die Lagerung auf einem Lagerplatz. Eisenerz wird normalerweise für maximale Wirtschaftlichkeit in loser Schüttung für solche Anlagen versandt.

Vorbehandlungsprozess

In dem Vorbehandlungsverfahren wird das Eisenerz zu Feinstgut gemahlen, das die für das anschließende Balling-Verfahren erforderliche Größe hat. Die Vorbehandlung umfasst Konzentrieren, Entwässern, Mahlen, Trocknen und Vorbefeuchten. Im Allgemeinen werden minderwertige Eisenerze zu Feingut gemahlen, um die Qualität des Erzes anzureichern, um schwefel- und phosphorhaltige Gangarten zu entfernen und um die Größe der Körner zu steuern. Bei Magnetiterz werden Magnetabscheider zur Aufwertung und Gangartentfernung eingesetzt. Andererseits werden diese Vorgänge bei Hämatiterzen durch Schwerkraftanreicherung, Flotation und/oder Hochintensitäts-Magnetabscheider vom Naßtyp durchgeführt. Die Schleifverfahren lassen sich grob nach den folgenden drei Aspekten kategorisieren.

- Trockenmahlen oder Nassmahlen

- Schleifen im geschlossenen Kreislauf oder Schleifen im offenen Kreislauf

- Einstufiges oder mehrstufiges Mahlen

Je nach Art und Beschaffenheit der Eisenerze und des Mischungsverhältnisses sowie unter Berücksichtigung wirtschaftlicher Faktoren werden diese Verfahren kombiniert eingesetzt. Nassmahlanlagen benötigen Entwässerungseinheiten mit Eindicker und Filter, während Trockenmahlanlagen Vorbenetzungseinheiten benötigen. Das Vornässen wird normalerweise mit dem Trockenschleifen in Verbindung gebracht. Das Vornässen umfasst die homogene Zugabe einer angemessenen Wassermenge in das trocken gemahlene Material, um ein vorgenässtes Material herzustellen, das zum Knäueln geeignet ist. Hierbei handelt es sich um einen Prozess zur Anpassung der Eigenschaften des Materials, die die Pelletqualität maßgeblich beeinflussen. Gelegentlich wird dabei auch die chemische Zusammensetzung der Produktpellets angepasst, um qualitativ hochwertige Pellets herzustellen.

Bindemittel wie Bentonit, Ton, Kalkhydrat oder ein organisches Bindemittel werden im Allgemeinen verwendet, um die Nassfestigkeit von Grünkugeln auf für die Handhabung akzeptablere Niveaus zu erhöhen. Der Verbrauch von Bentonit in Höhe von 6,3–10 kg pro Tonne Futter ist ein erhebliches Kostenelement und erhöht den Kieselsäuregehalt des Endprodukts.

Die Zugabe von Kalk und/oder Dolomit zum Erz stellt die Pellets so ein, dass sie die angestrebte chemische Zusammensetzung aufweisen.

Es wurden beträchtliche Anstrengungen unternommen, um die Verwendung von Bentonit zu reduzieren und billigere Ersatzstoffe zu entwickeln. Die Kugelfähigkeit und Festigkeit von Grünkugeln wird durch die Zusatzstoffe sowie durch den Feuchtigkeitsgehalt und die Partikelgrößenverteilung der Konzentrate beeinflusst. Der optimale Feuchtigkeitsgehalt für eine gute Knäuelbildung liegt üblicherweise im Bereich von 9 % bis 12 %. Es scheint, dass Balling-Eigenschaften relativ unabhängig von der chemischen Zusammensetzung eines Konzentrats sind, aber stark von seinen physikalischen Eigenschaften beeinflusst werden. Zum Beispiel sind spiegelnde Hämatite aufgrund der plättchenartigen Struktur der spiegelnden Hämatitteilchen schwieriger zu kugeln als Magnetitkonzentrate. In jedem Fall wird eine zufriedenstellende Pelletbildung üblicherweise durch Mahlen auf etwa 80 % bis 90 % minus 43 Mikrometer (minus 325 Mesh) erreicht. Normalerweise sollte jedes Material, das zum Pelletieren in Betracht gezogen wird, mindestens 70 % minus 43 Mikrometer (minus 325 Mesh) enthalten und eine spezifische Oberfläche (Blaine) von mehr als 1200 cm²/Gramm haben, um gute Knäueleigenschaften zu erzielen.

Balling-Prozess

Bei diesem Verfahren produziert eine Knäuelanlage grüne Kugeln aus dem im vorherigen Prozess hergestellten vorbenetzten Material. Die Knäueltrommel und der Scheibengranulator sind die am weitesten verbreiteten Vorrichtungen zum Formen von Grünkugeln. Beide Einheiten nutzen die Zentrifugalkraft, um die feinen Materialien in Sphäroide zu formen.

Die von einer Trommel produzierten Grünkugeln haben keinen einheitlichen Durchmesser. Ein erheblicher Teil des Austrags (etwa 70 %) ist kleiner als die Zielgröße und wird normalerweise nach dem Sieben in die Trommel zurückgeführt. Es ist schwierig, den Trommelbetrieb an unterschiedliche Rohmaterialbedingungen anzupassen. Der Betrieb ist jedoch bei einheitlichen Rohstoffbedingungen (chemische Zusammensetzung, Partikelgröße, Feuchtigkeit usw.) stabil.

Der Tellergranulator hat gegenüber der Kugeltrommel die Vorteile des geringeren Gewichts und der größeren Einstellmöglichkeiten. Seine inhärente Konstruktion mittelt die Auswirkungen augenblicklicher Schwankungen im Futter aus, während die Trommel dies nicht kann. Der Tellergranulator klassiert selbstständig Grünkugeln und reduziert so die Menge an zurückgeführten Pellets. Die Klassierwirkung der Scheibe fördert den Austrag von Kugeln mit gleichmäßigerer Größe, was das Sieben des Produkts vereinfacht. Der Betrieb des Scheibengranulators kann leicht an unterschiedliche Rohmaterialbedingungen angepasst werden, indem die Drehzahl, der Neigungswinkel und die Tiefe der Scheibe geändert werden. Die Kapazität der Discs ist jedoch gering und Discs erfordern im Allgemeinen eine genauere Kontrolle als Drums.

Die beste Kontrolle der Kugelgröße wird erreicht, wenn sich die Ballenbildungsvorrichtung in einem geschlossenen Kreislauf mit einem Sieb befindet, um das Material mit Untergröße zu entfernen und zu recyceln. Sowohl die Fall- als auch die Druckfestigkeit von Grünpellets sind wichtig.

Indurationsprozess

Das Brennen von Pellets stellt die Bindung von Hämatitpartikeln bei einer erhöhten Temperatur im Bereich von 1250 °C bis 1350 °C unter oxidierenden Bedingungen her. Schlacke mit niedrigem Schmelzpunkt kann sich während dieses Brennschritts in den Pellets bilden, wenn das Rohmaterial gefluxte Gangart enthält oder wenn Kalkstein hinzugefügt wird. In diesen Fällen kann das Produkt eine Zwischenstruktur mit Hämatitbindung und Schlackenbindung aufweisen. Der Brennprozess ist durch Prozesstemperaturen gekennzeichnet, die niedriger sind als jene, die beim Sintern erforderlich sind, was ein teilweises Schmelzen und Sintern von feinem Erz erfordert, das mit Koksgrus vermischt ist, einem Brennstoff, der Verbrennungswärme erzeugt.

Für die Härtung von Pellets werden normalerweise drei Systeme verwendet. Sie sind nämlich (i) vertikales Schachtofensystem, (ii) gerades Rost- oder Wanderrostsystem und (iii) Rost-Ofenkühlersystem. Jedes System wurde kommerziell verwendet, um Pellets von akzeptabler Qualität herzustellen, und daher spielen in der Regel Kapital- und Betriebskostenfaktoren eine Rolle bei der Auswahl des einen oder anderen Systems.

Die Oxidation von Magnetit zu Hämatit während des Pelletierens liefert einen erheblichen Anteil, etwa 100 Mcal pro Tonne, des Wärmebedarfs in allen Systemen. Zur Pelletisierung von Hämatiten ist die Verwendung von Koksgrus (oder einer Kohlenstoffquelle) in der Pelletzufuhrmischung eine übliche Praxis geworden, um die zusätzliche Verfestigungsenergie bereitzustellen, die normalerweise durch die Magnetitoxidation bereitgestellt wird.

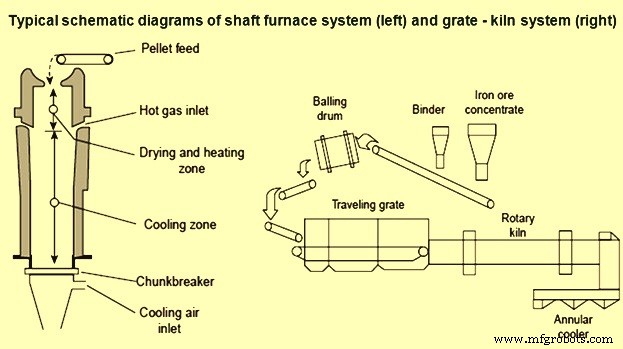

Vertikales Schachtofensystem ist die traditionellste Anlage. Vertikale Schachtöfen sind jedoch nicht so verbreitet wie Wanderrost- oder Rostofensysteme. Es gibt verschiedene Konstruktionsvarianten von Schachtöfen, aber am gebräuchlichsten ist der Erie-Typ, wie in Abb. 1 gezeigt. Grüne Kugeln werden oben beschickt und bewegen sich mit einer Geschwindigkeit von 25 bis 40 mm pro Minute im Gegenstrom durch den Ofen heiße Gase. Etwa 25 % der gesamten Luft tritt durch den Heißgaseinlass mit Temperaturen von 1280 °C bis 1300 °C in den Ofen ein. Pellets in dieser Zone des Ofens erreichen Temperaturen von 1315 °C oder höher, da exotherme Wärme freigesetzt wird, wenn das Magnetit oxidiert zu Hämatit, Erhöhung der Temperatur. Die restlichen 75 % der Ofenluft treten über den Kühllufteinlass ein. Die Pellets werden bei etwa 370 °C ausgetragen und die Topgastemperatur beträgt etwa 200 °C. Typische Ofenkapazitäten liegen bei 1000 bis 2000 Tonnen pro Tag.

Schachtöfen sind energieeffizienter als Wanderrost- oder Rostofensysteme. Der Schachtofen eignet sich gut zum Pelletieren von Magnetit, aber nicht von hämatitischen oder limonitischen Erzmaterialien. Nachteile von Schachtöfen sind eine geringe Produktivität der Einheit und die Schwierigkeit, eine gleichmäßige Temperatur in der Verbrennungszone aufrechtzuerhalten. Es können heiße Stellen auftreten, die dazu führen, dass Pellets zu großen Massen zusammenschmelzen, was zu Entladungsproblemen führt. Es ist auch sehr schwierig, gefluxte Pellets in einem Schachtofen herzustellen. Ein typisches schematisches Diagramm eines vertikalen Schachtofensystems ist in Abb. 1 dargestellt.

Abb. 1 Typische schematische Darstellung vertikaler Schacht- und Rostofensysteme

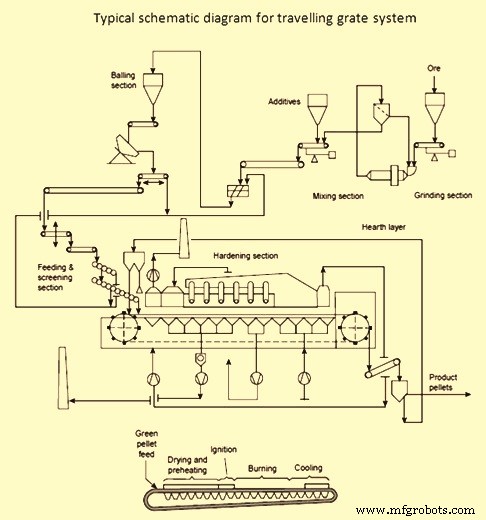

Bald nach den Schachtöfen hat sich in der Industrie ein gerades Rostsystem durchgesetzt. Es ist im Wesentlichen eine Modifikation des Sinterprozesses. Die grünen Kugeln werden dem Rost kontinuierlich zugeführt, um eine Betttiefe von etwa 300 mm bis 400 mm zu ergeben, und werden in den ersten paar Windboxen durch aus der Brennzone zurückgewonnene Aufwindluft getrocknet, gefolgt von einer Abwärtstrocknung unter Verwendung von zurückgewonnener Luft aus dem Kühler. Diese Anordnung von Heißluftströmen begrenzt eine Beschädigung der Pellets, die durch Kondensation von Feuchtigkeit im Bett entsteht. Nach dem Trocknen werden die Pellets durch Fallluft aus der Kühlzone vorgewärmt. Die Befeuerung erfolgt im Fallstrom in der Verbrennungszone durch Verbrennen von Heizöl oder Erdgas mit heißer Luft aus der Kühlzone. Die Kühlzone folgt der Verbrennungszone und nutzt aufsteigende Frischluft.

Das Wanderrostsystem zur Herstellung von Pellets besteht aus einer einzigen Einheit, die eine statische Schicht Pellets bewegt. Das System hat einen einfachen Aufbau zum Trocknen, Vorwärmen, Brennen und Kühlen von Pellets. Aufgrund seiner relativ einfachen Bedienung und der einfachen Skalierung wird das System von vielen Anlagen verwendet.

Der Brennstoffverbrauch im Wanderrostsystem beträgt etwa 85–140 M cal pro Tonne Pellets, die aus Magnetit hergestellt werden, und bis zu 240 M cal pro Tonne, wenn Hämatit pelletiert wird. Das System bietet eine gute Temperaturführung in der Brennzone. Die Konsistenz der Pellets im gesamten Bett kann erreicht werden, indem einige gebrannte Pellets rezirkuliert werden, um Herd- und Seitenschichten auf dem Rost zu bilden. Die großen Rostmaschinen sind 4 m breit und können mehr als 3 Millionen Tonnen Pellets pro Jahr produzieren. Kreisrostmaschinen wurden ebenfalls konstruiert und sind in Betrieb. Ein typisches schematisches Diagramm des geraden Rostsystems ist in Abb. 2 dargestellt.

Abb. 2 Typische schematische Darstellung eines geraden Rostsystems

Das in Bild 1 dargestellte Rostofensystem besteht aus einem Wanderrost zum Trocknen und Vorwärmen der Pellets auf ca. 1040 °C, einem Drehrohrofen zum gleichmäßigen Aufheizen des Durchlaufs auf die Härteendtemperatur von 1315 °C und einem Ringkühler zum Kühlen Produkt und Wärmerückgewinnung. Die Brennwärme wird von einem zentralen Öl-, Gas-, Kohle- oder Altholzbrenner am Austragsende des Ofens zugeführt. Im Ofen entstehende Heißgase werden zur Fallstromvorwärmung der Pellets verwendet. Heiße Luft aus dem Kühler wird verwendet, um die Verbrennung im Ofen zu unterstützen, und wird auch zum Trocknen und Temperieren der Vorwärmung zum Wanderrost zurückgeführt.

Das Rostofensystem bietet eine hervorragende Temperaturkontrolle in allen Phasen des Prozesses und produziert Pellets mit gleichbleibender Qualität. Der Brennstoffverbrauch beträgt 75 M cal bis 100 M cal pro Tonne hergestellter Standardpellets, wenn Magnetiterz verwendet wird, und bis zu 170 M cal pro Tonne hergestellter Standardpellets, wenn das Einsatzmaterial Hämatit ist. Diese Brennstoffverbrauchszahlen steigen um 60 M cal pro Tonne, wenn gefluxte Pellets hergestellt werden. Der Stromverbrauch vom Ballen bis zum Pelletsladen liegt bei etwa 23 kWh pro Tonne.

Das Rostofensystem ist einfach zu steuern und die Produktpellets weisen eine gleichmäßige Qualität auf. Es kann auch zu einem ziemlich großen Grad skaliert werden. Rostofenanlagen können für Produktionskapazitäten bis zu 6 Millionen Tonnen pro Jahr und Linie ausgelegt werden. Diese Systeme werden von vielen Werken verwendet.

Granulierverfahren werden ständig verbessert. Die Herstellung von selbstfließenden Pellets ist ein Beispiel für eine Innovation, die im kommerziellen Maßstab akzeptiert wurde und zu großen Fortschritten in der Leistung von Hochöfen geführt hat. Weitere Artikel zu Pellets und Pelletisierungsprozessen finden Sie unter folgenden Links.

http://www.ispatguru.com/iron-ore-pellets-and-pelletizing-processes/

http://www.ispatguru.com/iron-ore-pellets/

http://www.ispatguru.com/iron-ore-pellets-and-pelletization-process/

Herstellungsprozess

- Jahrestage und Auszeichnungen

- Werkzeugstahl verstehen und wie er hergestellt wird

- Eigenschaften und Qualitäten von Grauguss erklärt

- Schmiedeeisen verstehen

- Eigenschaften und Zusammensetzung von Roheisen

- Verständnis des Eisenerzschmelzprozesses

- Schraube und Bolzen verstehen

- Anlagenpflege verstehen

- Bearbeitungsprozess und Werkzeugmaschine verstehen

- Schlauch- und schlauchlose Reifen verstehen