Sinter- und Sinteranlagenbetrieb verstehen

Sinter und Betrieb von Sinteranlagen verstehen

Sintern ist ein Prozess der Agglomeration feiner Mineralpartikel zu einer porösen und klumpigen Masse durch beginnende Verschmelzung, die durch Wärme verursacht wird, die durch die Verbrennung von festem Brennstoff in der Masse selbst erzeugt wird. Der Sinterprozess ist ein Vorbehandlungsschritt in der Eisenherstellung, bei dem feine Partikel von Eisenerzen sowie sekundäre Eisenoxidabfälle (Sammelstäube, Walzzunder etc.) zusammen mit Zuschlagstoffen (Kalk, Kalkstein und Dolomit) durch Verbrennung agglomeriert werden . Die Agglomeration des Feinguts ist notwendig, um den Durchtritt heißer Gase während des Hochofenbetriebs zu ermöglichen.

Sintern wird als die Kunst des Verbrennens eines mit Erz gemischten Brennstoffs unter kontrollierten Bedingungen bezeichnet. Es beinhaltet das Erhitzen von feinem Eisenerz mit Flussmitteln und Koksabrieb oder Kohle, um eine halbgeschmolzene Masse zu erzeugen, die sich zu porösen Sinterstücken mit der Größe und den Festigkeitseigenschaften verfestigt, die für die Beschickung des Hochofens erforderlich sind.

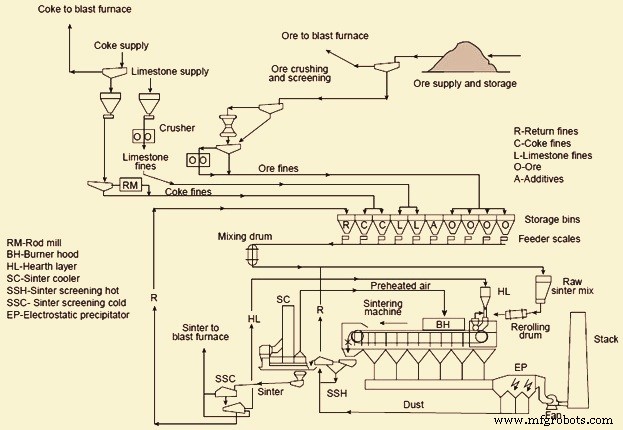

Obwohl im Prinzip einfach, erfordert eine Sinteranlage, dass eine Reihe wichtiger Faktoren bei ihrer Konstruktion und ihrem Betrieb beachtet werden, um eine optimale Leistung zu erzielen. Ein vereinfachtes schematisches Flussdiagramm des Sinterprozesses ist in Abb. 1 zu sehen.

Abb. 1 Vereinfachtes Flussdiagramm eines Sinterprozesses

Grundsätzlich gibt es die folgenden drei Arten von Sinter.

- Flussmittelfreier oder saurer Sinter – Bei diesen Sinter wird dem Eisenerz bei der Herstellung der Sintermischung kein Flussmittel zugesetzt. Non-Flux-Sinter werden heutzutage nur noch sehr selten hergestellt.

- Selbstflussende oder basische Sinter – Dies sind die Sinter, bei denen ausreichend Flussmittel in die Sintermischung gegeben wird, um Schlacken mit gewünschter Basizität (CaO/SiO2) im Hochofen zu erzeugen, wobei die sauren Oxide in der Hochofenbeschickung berücksichtigt werden. li>

- Super-Flux-Sinter – Dies sind die Sinter, bei denen ausreichend Flussmittel in die Sintermischung gegeben wird, um Schlacken mit gewünschter Basizität im Hochofen zu erzeugen, wobei auch die sauren Oxide in der Koksasche zusätzlich zu den anderen sauren Oxiden im Hochofen berücksichtigt werden Ofenbelastung.

Gefluxte Sinter haben überlegene Hochtemperatureigenschaften im Hochofen im Vergleich zu Stückerz- und Säuresinter. Zu diesen Verbesserungen gehören höhere Erweichungs- und Schmelztemperaturen sowie höhere Reduzierbarkeitswerte.

Die Flexibilität des Sinterprozesses ermöglicht die Umwandlung einer Vielzahl von Materialien, einschließlich natürlicher feiner Eisenerze, Erzfeinstoffe aus Siebvorgängen, eingefangene Stäube, Erzkonzentrate, zurückgeführte Feinstoffe, die nicht für die Weiterverarbeitung geeignet sind, andere eisenhaltige Materialien mit kleiner Partikelgröße ( Schlämme, Walzzunder usw.) und Abfälle und Siebrückstände von Kalk, Kalkstein und Dolomit zu einem klinkerartigen Agglomerat, das sich gut für den Einsatz im Hochofen eignet.

Eine Sinteranlage ist zu einem enormen Erfolg geworden, da sie eine phänomenale Steigerung der Produktivität und Einsparungen bei der Koksrate im Hochofen bietet. Geflusster Sinter stellt im Vergleich zu klassiertem Eisenerz ein verbessertes Hochofenmaterial dar. Verbesserungen wurden erzielt, indem das Hochofen-Flussmittel in den Sinter eingearbeitet wurde, anstatt es separat am oberen Ende des Ofens einzubringen, da dies nur mit dem Einfüllen des klassierten Eisenerzes erfolgen musste. Als Daumenregel bedeutet die Verwendung von gefluxtem Sinter, dass für jeweils 100 kg Kalkstein pro Nettotonne Roheisen, die aus der Hochofenlast entfernt und in die Sinteranlage eingebracht werden, um einen gefluxten Sinter herzustellen, etwa 20–35 kg metallurgischer Koks anfallen pro Tonne Roheisen eingespart und rund 3 % bis 5 % Produktivitätssteigerung des Hochofens erreicht. Die Kokseinsparung resultiert in erster Linie aus der Kalzinierung von Kalkstein auf dem Sinterrost statt im Hochofen.

Qualität der Sinter

Zwei wichtige Eigenschaften von Sinter sind die Basizität, die durch die Menge an Kalkstein/Kalk gesteuert wird, und die Festigkeit, die durch den Koksgehalt gesteuert wird.

Der Hochofen erfordert Sinter mit einer hohen Kaltfestigkeit, einem niedrigen Reduktionsabbauindex (RDI) und einem hohen Reduzierbarkeitsindex (RI) in einem sehr schmalen Bereich der chemischen Schwankung, mit dem geringstmöglichen Feinanteil und einer guten Durchschnittsgröße. Die chemische und strukturelle Zusammensetzung sind beim Sinter sehr wichtig, und es ist gut für den Sinter, stabil zu sein, damit sowohl Primär- als auch Endschlacke angemessene Eigenschaften in Bezug auf Erweichungs- und Schmelztemperaturen, Flüssigkeitstemperatur und Viskosität für einen stabilen Betrieb des Strahls besitzen Ofen.

Es ist wichtig, einen hohen Eisengehalt, einen niedrigen Gangartgehalt und eine Basizität in der Größenordnung von 1,6–2,1 zu haben. Die Reduzierbarkeit des Sinters und die Sinterqualität im Allgemeinen verbessern sich mit einem höheren Gehalt an Hämatit als an Magnetit, und seine Struktur verbessert sich mit einem höheren Gehalt an primärem oder restlichem Hämatit und Ferriten als an sekundärem oder ausgefälltem Hämatit.

Der FeO-Gehalt ist ein wichtiger Regelparameter in der Sinteranlage. Wenn die chemische Zusammensetzung einer Erzmischung festgelegt ist, kann FeO einen Hinweis auf die Sinterbedingungen liefern, insbesondere auf die Koksrate. Es wurde festgestellt, dass eine Erhöhung des FeO-Gehalts im Sinter um 2 % den RDI um 8 Punkte senkt (verbessert). Ein höherer FeO-Gehalt wirkt sich jedoch negativ auf die Reduzierbarkeit aus. Es ist wichtig, einen optimalen FeO-Gehalt zu finden, um den RDI zu verbessern, ohne andere Sintereigenschaften zu verändern.

Der Aluminiumoxidgehalt hat die schädlichste Wirkung. Es verschlechtert den Sinter-RDI, der mit steigendem Aluminiumoxidgehalt zunimmt. Die Festigkeit und Qualität des Sinters verschlechtern sich mit steigendem Aluminiumoxidgehalt. Aluminiumoxid fördert die Bildung von Siliziumferrit aus Calcium und Aluminium (SFCA). Aluminiumoxid erhöht die Viskosität der Primärschmelze, die sich während des Sinterprozesses bildet, was zu einer schwächeren Sinterstruktur mit mehr miteinander verbundenen unregelmäßigen Poren führt.

Die Sinterreduzierbarkeit wird durch die chemische und mineralogische Zusammensetzung und durch die Porenstruktur bestimmt.

MgO sorgt für einen optimalen Zustand der Hochofenschlacke sowohl in Bezug auf gute Fließfähigkeit als auch auf Entschwefelung. Die Zugabe von MgO zur Rohmischung verbessert den RDI.

Es wurde festgestellt, dass das Ersetzen von CaO durch MgO in Form von Dolomit für Basizitäten von 1,6–1,9 zu einer leichten Verringerung der Sinterfestigkeit, Reduzierbarkeit und Produktivität führt. CaO verbindet sich mit den Eisenoxiden zu Verbindungen mit niedrigem Schmelzpunkt, die die Bildung der Primärschmelze begünstigen, von der ein Mindestgehalt erforderlich ist, um einen festen Sinter herzustellen. Diese Verbindungen sind Fe2O3·CaO (1205 Grad C) und FeO·CaO (1120 Grad C).

Kieselsäure (SiO2) verbindet sich mit FeO und CaO zu Verbindungen mit niedrigem Schmelzpunkt, die die Bildung der Primärschmelze begünstigen. Diese Verbindungen sind FeO·SiO2 (1180 Grad C), 2FeO·SiO2 (1205 Grad C) und FeO·SiO2·CaO (1223 Grad C). Durch die Erhöhung des Kieselsäuregehalts und der Basizität der anhaftenden Feinanteile sinkt die Primärschmelzebildungstemperatur, was für die anschließende Assimilationsreaktion an der Flüssig-Fest-Grenzfläche zwischen Feinanteil und Keimpartikeln günstig ist.

Nach dem Abkippen von den Rosten in der Sintermaschine wird der Sinterkuchen zerkleinert und heiß gesiebt. Seine granulometrische Verteilung ist ein wichtiger Prozessparameter für die Sinterqualität. Die 10–30-mm-Fraktion wird direkt zu den Hochofen-Lagerbehältern geschickt, die größere Fraktion wird zerkleinert, um kleinere Fraktionen zu erhalten, und die minus 5-mm-Fraktion (Rücklauffeingut) wird zu den Trichtern der Sinteranlage zurückgeführt. Für den reibungslosen Ablauf des Prozesses ist es wichtig, ein Gleichgewicht zwischen der Erzeugung und dem Recycling von Rücklauf-Feinanteilen zu wahren.

Die Reduzierbarkeit ist ein wichtiges Merkmal von Sinter, das die Fähigkeit misst, Sauerstoff während der Reduktion im Hochofen zu übertragen, was eine Vorstellung vom Brennstoffbedarf im Hochofen gibt. Die Porosität und Struktur der Sinter und ihrer Mineralphasen stehen in engem Zusammenhang mit ihrer Reduzierbarkeit. Eine heterogene Struktur ist reduzierbarer als eine homogene Struktur.

Die Degradation von Sinter wird durch den Low Temperature Degradation Index (LTDI) und den RDI bestimmt. Der Abbau entsteht bis zu einem gewissen Grad durch die Umwandlung, die während der Reduktion von Hämatit zu Magnetit stattfindet, begleitet von einer Volumenzunahme, was zu strukturellen Spannungen im Sinter führt. Der Abbau von Sinter im Hochofen erfolgt während der Reduktion in der Niedertemperaturzone und wirkt sich nachteilig auf die Beschickungsfestigkeit im Ofen aus, mit dem daraus resultierenden Verlust der Durchlässigkeit für reduzierende Gase und einem Anstieg des Koksverbrauchs. Niedrige Werte des Sinterabbaus während der Reduktion bei niedriger Temperatur sind wünschenswert.

Der RDI ist ein sehr wichtiger Parameter, der bei allen Sinterarbeiten als Referenz verwendet wird und dazu dient, das Abbauverhalten des Sinters im unteren Teil des Hochofenkamins vorherzusagen. Zwischen dem RDI und der Außenumgebungstemperatur an der Sinteranlage besteht eine starke Beziehung. Der RDI ist auch stark vom Ti-Gehalt im Sinter abhängig, auch wenn dieser sehr gering ist. Es besteht kein Zusammenhang mit Aluminiumoxid, aber das Koksverhältnis in der Sintermischung ist die wichtigste Kontrollvariable in Bezug auf den RDI.

Die Kaltfestigkeit von Sinter wird durch den Trommelindex bestimmt und hängt von der Festigkeit jeder einzelnen Erzkomponente, der Festigkeit der Bindungsmatrixkomponenten und der Erzzusammensetzung ab. Dieser Index bestimmt die Zerkleinerung durch Schlag und Abrieb der Sinter während ihrer Handhabung, ihres Transports und im Hochofenprozess. Die mechanische Kaltfestigkeit steht in direktem Zusammenhang mit der Neigung zur Bildung von Feinanteilen während des Transports und der Handhabung zwischen der Sintermaschine und dem Hochofenhals.

Die Porosität des Sinters ist ein wichtiger Parameter, der seine Eigenschaften, insbesondere sein Reduktionsverhalten, maßgeblich beeinflusst. Es ist ersichtlich, dass der Porendurchmesser größer als 0,01 Mikrometer sein muss, damit das reduzierende Gas ausreichenden Zugang zu den Poren hat, um den Sinter zufriedenstellend zu reduzieren. Wenn die Mikroporen zu Poren mit einer Größe von mehr als 1 bis 5 Mikrometer verschmolzen sind, wird die spezifische Oberfläche des Sinters verringert und damit auch seine Verringerung. Die Eliminierung der Koaleszenz von Mikroporen und die Erhöhung der Anzahl kleiner Poren ermöglichen es, die Oberfläche des Sinters zu vergrößern und eine wesentliche Verbesserung seiner Reduzierbarkeit zu erzielen. Ferrite stabilisieren die Mikroporen und führen zu einer Erhöhung der Porosität, wodurch eine höhere Reduzierbarkeit erreicht wird.

Angesichts der Vielfalt der mineralogischen Komponenten, aus denen die Sintermischung besteht, sowie der Heterogenität der Mischung ist es verständlich, dass die Sinterstruktur komplex ist und hauptsächlich durch Körner aus Eisenoxid und Calciumferrit gebildet wird, die durch eine Gangartmatrix verbunden sind. Die Ferrite, deren Menge mit der Basizität des Sinters zunimmt, lassen sich leicht reduzieren und werden durch Erhöhen der mechanischen Zähigkeit des Sinters auf bestimmte Werte als sehr nützliche Komponenten angesehen. Die Ferrite sind vom SFCA-Typ und werden durch eine Fest-Flüssig-Reaktion zwischen Hämatit und der Fe2O3·CaO-Schmelze mit anschließender Assimilation von SiO2 und Al2O3 in der Schmelze gebildet. Die Gangart besteht aus schwer abbaubaren Calcium-, Eisen- und Magnesiumsilikaten und bildet im Hochofen einen Teil der Schlacke.

Sinteranlagenbetrieb

Eine typische Sinteranlage besteht aus mehreren aufeinanderfolgenden Betriebseinheiten, wobei die Sintermaschine das Herzstück der Anlage ist.

Die Herstellung von Sinter in Zielqualität erfordert eine genaue Dosierung der Rohstoffe (Erze, Koks, Zusatzstoffe usw.). Zur Modifikation der Rohmischungsrezeptur sind Kokszugabe, Sinterbasizität, Rohstoffanalysen und deren Einfluss auf die Sinterparameter zu berücksichtigen. Dieses Verfahren ist komplex. Zweck der Rohmischungsberechnung ist die Ermittlung einer Rohmischungszusammensetzung, um automatisch die vorgegebenen Zielwerte für Kokszugabe, Sinterbasizität, Gesamt-Fe, SiO2-Balance, Tonerde-Balance und MgO-Balance zu erreichen.

Der Sinterprozess beginnt mit der Aufbereitung der Rohmischung. Materialien bestehend aus Feinerzen, Zuschlägen, innerbetrieblichen Reststoffen, Brennstoffen und Rücklauffeinstoffen werden in Vorratsbehältern gelagert. Sie werden mit Wiegebehältern/Scheibendosierern, einer pro Lagerbehälter, im richtigen Verhältnis gemischt. Für die Rückgabe von Bußgeldern wird manchmal stattdessen ein Schlagmesser verwendet. Das Wiegen erfolgt kontinuierlich, ebenso wie der gesamte Sinterprozess. Die gewogenen Materialien werden über ein Förderband zur primären Mischtrommel geleitet, wo Wasser entweder manuell oder als berechneter Prozentsatz des in die Mischtrommel eintretenden Materialgewichts hinzugefügt wird.

Koksgrus muss zerkleinert werden (normalerweise in einem Vierwalzenbrecher), um die richtige Partikelgröße (0,25 mm bis minus 3 mm) zu erhalten, um die Sinterproduktivität und Reduzierbarkeit zu verbessern. Weniger als 0,25 mm Koksgröße wirken sich negativ auf die Produktivität aus, während Größenfraktionen von – 3,15 mm bis + 1,00 mm bessere Ausbeuten zeigen.

Zuschläge, nämlich Kalkstein und Dolomit, werden zerkleinert (normalerweise in Hammerbrechern), um mindestens 90 % der Fraktion – 3 mm zu erhalten.

Das innige Mischen der Futtermaterialien ist eines der wichtigsten. Eine Vormischung (normalerweise Basismischung genannt) aus den Sintererzen, Stahlwerksabfalloxiden, Flussmitteln und festen Brennstoffen wird in einer sich drehenden primären Mischtrommel hergestellt und zu einem offenen Mischplatz für Basismischungen transportiert. Die gemischte Grundmischung wird dann durch kleine Trimmmengen von Flussmittel und Festbrennstoff ergänzt. Diese Gesamtfuttermischung wird einer Wasserzugabe innerhalb einer Mischvorrichtung, wie einer Balling-Trommel oder -Scheibe, unterzogen. Diese Mischer werden betrieben, um kleine Knötchen oder Pellets zu erzeugen, die die Durchlässigkeit des Sinterbetts signifikant verbessern. Knäueltrommel wird auch sekundäre Misch- und Knötchentrommel genannt.

Die Menge an zugesetztem Primärwasser ist proportional zum Gewicht der Grundmischung, die in die Balling-Trommel eintritt. Die Wasserzugabe in den Balling-Mischern wird heutzutage automatisch gesteuert. Der Sollwert der sekundären Wasserzufuhr wird häufig als Anteil der Grundmischungs-Bandwaage genommen.

Der kontinuierliche Sinterprozess wird auf einem Wanderrost einer Sintermaschine durchgeführt, der ein Bett aus vorbereiteter Mischung (Sintermischung) fördert. Die Sintermischung wird vorsichtig der Sintermaschine zugeführt, um sicherzustellen, dass die Durchlässigkeit erhalten bleibt. Beim Überführen der Sintermischung aus dem Balling-Mischer auf den Rost der Sintermaschine ist es wesentlich, das Material sorgfältig zuzuführen, um ein gleichmäßiges, homogenes Bett bereitzustellen und ein Verdichten des Betts zu verhindern. Um einen direkten Futterabfall auf den Rost zu vermeiden, wird zunächst eine Herdschicht von ca. 25 mm bis 50 mm aus grobem (bereits gesintertem) Material auf den Wanderrost aufgegeben. Zuführvorrichtungen umfassen typischerweise eine Rollenzuführeinrichtung in Verbindung mit Rutschen, die dazu dienen, ein Verdichten der Sintermischung zu vermeiden. Die Gestaltung von Aufgabetrichtern und Zubringern zum Verteilen der vorbereiteten Sintermischung in diese Trichter ist gleichermaßen wichtig, da, wenn die Sintermischung während der Handhabung und dem Laden auf den Rost (Pellets) verdichtet oder getrennt wird, alle Vorteile einer guten Futteraufbereitung erzielt werden können verirrt. Danach wird die Sintermischung eingeebnet.

Die Betttiefe wird eingestellt und konstant gehalten, indem die Trennplatte eingestellt wird, die mit Sonden ausgestattet ist, um die Tiefe des Materials zu erfassen und die Geschwindigkeit des Walzenvorschubs automatisch zu variieren. Die Materialmenge im Aufgabetrichter selbst wird durch automatische Anpassung der Fördermengen aus den einzelnen Sintermischbehältern konstant gehalten.

Sobald die Sintermischung auf den Wanderrost geladen ist, helfen Metallstäbe oder -stangen, die bereits in Längsrichtung entlang des Rostes für eine Entfernung von etwa 2 m bis 4 m eingeführt wurden, um die Mischung aufzulockern, um die Durchlässigkeit zu verbessern.

Danach wird die Oberfläche des Sintergemisches nahe dem Kopf- oder Aufgabeende des Wanderrostes mit einem Mischgas (Koksofengas und Hochofengas) oder nur Koksofengas oder nur Hochofengas gezündet. Wenn nur Gichtgas verwendet wird, wird es normalerweise vorgewärmt. Die richtige Zündung der Sintermischung ist wichtig. Schlechte Zündung führt zu fleckigem Brennen und kann ungesintertes Material auf der Bettoberfläche zurücklassen. Umgekehrt kann eine zu intensive Zündflamme zu einer Verschlackung des Bettes und verringerten Sinterraten führen. Der Strahlungshaubenzündofen sorgt für eine gute Zündung. Der Brennwert des Gasgemisches und die eingestellte Haubentemperatur werden geregelt. Ein separates Steuersystem ist vorgesehen, um einen festen Haubendruck aufrechtzuerhalten, indem die Windkastendämpfer unmittelbar unter der Zündhaube eingestellt werden.

Während sich das Sintergemisch auf dem Wanderrost fortbewegt, wird Luft durch ein Zuggebläse durch die gezündete Sintergemischschicht nach unten gesaugt, um den Brennstoff durch Fallstromverbrennung zu verbrennen. Während sich die Roste kontinuierlich über die Windkästen zum Austragsende des Strangs bewegen, bewegt sich die Verbrennungsfront im Bett fortschreitend nach unten. Dies erzeugt eine ausreichende Hitze und Temperatur, etwa 1300 °C bis 1480 °C, um die feinen Erzpartikel zu porösen Klinkern zusammenzusintern. Der Gaskreislauf muss absolut dicht sein und darf keine Falschluft durch das System ansaugen. Das spart Strom im Abgaskreislauf.

Ein wichtiger Teil des Sinterprozesses ist das Durchbrennen. Die Stelle entlang des Wanderrostes, an der die Verbrennungsfront den Bettboden berührt, wird als Durchbrandpunkt bezeichnet. Der Durchbrandpunkt sollte idealerweise nahe dem Ende des Strangbetts liegen. Sie wird durch Veränderung der Stranggeschwindigkeit gesteuert. Eine Reihe von Variablen beeinflussen den Durchbrandpunkt, wie z. B. Strangbetttiefe, Wassergehalt und die Qualität des Sinters. Durchbrennen wird normalerweise durch Temperaturfühler unter dem Sinterbett festgestellt. Der Durchbrand sollte erreicht werden, darf aber nicht zu früh nach der Zündhaube erfolgen. Der Zug auf dem Strang wird auf einem voreingestellten Wert gehalten, indem die Hauptgebläselamellen von Druckmessungen in der Windleitung gesteuert werden. Dies bestimmt den Punkt, an dem ein Durchbrennen auftritt.

Die Stranggeschwindigkeit wird entweder manuell geregelt oder durch Messen der Abgastemperaturen als Hinweis auf den Durchbrandpunkt. Tritt sie zu früh auf, steigt die mittlere Abgastemperatur an. Tritt er zu spät ein, sinkt die Abgastemperatur und die Stranggeschwindigkeit wird zum Ausgleich verlangsamt. Windbox-Temperaturen können verwendet werden, um die Überwachung zu verbessern.

Die vom Hauptlüfter erzeugte Saugleistung wird durch Lamellen in der Nähe des Lüftereinlasses variiert, die von einer Lüftersaugsteuerung gesteuert werden. Wenn die Abgastemperatur über eine sichere Arbeitsgrenze ansteigt, ermöglicht ein Wahlschalter dem Abgas-Übertemperaturregler, die Jalousien zu positionieren.

Abhängig von den Eigenschaften der Erzmaterialien und den Sinterbedingungen wird eine tägliche durchschnittliche Produktionsrate von 22,5–44 Tonnen/m²/Tag Rostfläche von den Sintermaschinen erwartet.

Nach Ende des Wanderrostes gelangt der Sinter durch einen Stachelwalzenbrecher und die Heißsiebe zum Sinterkühler. Zum Kühlen werden normalerweise mehrere Ventilatoren verwendet, und die Drehzahl des Kühlers richtet sich nach dem Bedarf des Wanderrosts und wird durch die Geschwindigkeit des Wanderrosts und die Betttiefe bestimmt. Das von den heißen Sieben entfernte Feingut wird in den Rücklauf-Feingutbehälter befördert.

Das Abkühlen des Sinters unter 150 Grad C, damit er auf Förderbändern gehandhabt werden kann, ist ein wichtiger Teil des Vorgangs. Sinterkühler können entweder Rotationskühler oder Reihenkühler sein. Rotationskühler werden häufiger verwendet. Es ist wünschenswert, ein Abschrecken mit Wasser zu vermeiden, da das Abschrecken die Sintereigenschaften nachteilig beeinflusst. Die Abluft dieser Kühler wird in einigen Sinteranlagen zur Wärmerückgewinnung genutzt.

Nach dem Abkühlen wird der Sinter in den Austragsbunker geleitet. In diesem Stadium wird der Füllstand durch Variieren der Ausgangsförderrate (normalerweise Vibrationsförderer) gesteuert. Der Sinter gelangt dann in den Kaltsiebbereich, wo er durch Brecher und Siebe geleitet wird, um Produktsinter, Einstreu und zurückgeführte Feinstoffe zu trennen. Rückgeführte Feinteile, die nicht für die Weiterverarbeitung geeignet sind, werden zur Wiederverwertung im Sinterprozess in einen Behälter befördert.

Die Verwendung von klassiertem Sinter ist für die Verbesserung der Produktionsraten im Hochofen wünschenswert. Darüber hinaus ergibt das Zerkleinern des Sinters auf eine Größe von 30 mm in der Sinteranlage einen stabileren Sinter, da die Fraktionen mit kleinerer Größe widerstandsfähiger gegen Abbau sind.

Eine Überwachungsstation steuert alle Schritte des Sinterprozesses. Vom Kontrollraum aus hat der Bediener über die PC-Terminals die volle Kontrolle über die gesamte Anlage.

Weitere Artikel zum Thema Sintern und Sinterverfahren finden Sie unter folgenden Links

http://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/

http://www.ispatguru.com/technologies-for-improvement-in-sintering–

http://www.ispatguru.com/sinter-quality-and-process-of-sintering-iron-ores/

http://www.ispatguru.com/iron-ore-sinter/

Herstellungsprozess

- Jahrestage und Auszeichnungen

- Werkzeugstahl verstehen und wie er hergestellt wird

- Schraube und Bolzen verstehen

- Anlagenpflege verstehen

- Bearbeitungsprozess und Werkzeugmaschine verstehen

- Schlauch- und schlauchlose Reifen verstehen

- Verständnis von Zweitakt-Diesel- und Benzinmotoren

- Reibungs- und regeneratives Bremssystem verstehen

- Antrieb und Antriebsstrang verstehen

- Radauswuchten und Achsvermessung verstehen