Rauchgasreinigungstechnologien und -systeme

Rauchgasreinigungstechnologien und -systeme

Die Umweltverschmutzung ist derzeit weltweit eines der größten Probleme. Aus einer Reihe globaler Umweltprobleme haben mittlerweile immer mehr Menschen erkannt, dass Umwelt und Ressourcen die Grundvoraussetzungen für das Überleben und die Entwicklung des Menschen sind. Rauchgase, die das Produkt der meisten technologischen Prozesse sind, sind mit einer Vielzahl von Feststoffpartikeln verunreinigt. Um die Gase (bei ausreichendem Heizwert) weiter zu nutzen oder in die Atmosphäre abzugeben, ist eine Reinigung der Gase erforderlich. Die Kontrolle der atmosphärischen Emissionen kostet jedoch Geld, mit seltener finanzieller Rückzahlung an die Betreiberorganisation.

In den letzten Jahren haben sich die Einstellungen, die Aufklärung, die Verantwortung und die Vorschriften im Bereich der Emissionskontrolle in verschiedenen Ländern vollständig geändert. Die Emissionskontrollvorschriften werden im Laufe der Zeit immer strenger, um die zukünftigen Generationen vor den negativen Auswirkungen der Luftverschmutzung zu bewahren. Jetzt ändern mehrere Organisationen schnell ihre Einstellung zur Luftverschmutzung und beteiligen sich proaktiv an Aktivitäten zur Bekämpfung der Umweltverschmutzung. Organisationen wollen jetzt von der Öffentlichkeit als verantwortungsbewusste Organisationen wahrgenommen werden, die „saubere“ Produkte herstellen. Dies ist teilweise marktgetrieben, da die Märkte jetzt immer mehr „saubere“ Produkte verlangen. Die Kunden in der heutigen Situation werden immer besser informiert, sowohl in Bezug auf ihre Verantwortung gegenüber der Umwelt als auch in Bezug auf die Vorteile einer sauberen Umwelt.

Der Zweck einer Rauchgasreinigungsanlage besteht darin, atmosphärische Emissionen von umwelt- und gesundheitsgefährdenden Stoffen zu reduzieren. Dazu gehören z. Schwermetalle, Dioxine und Stoffe, die Versauerung und Eutrophierung verursachen. Da einige der Substanzen in Rauchgasen giftig und krebserregend sind, ist es wichtig, ihre Emissionen zu reduzieren. Die Versauerung von Wäldern und Seen wurde erheblich reduziert, indem Schwefel- und Stickstoffoxide aus dem Rauchgas entfernt wurden.

Die technologischen Prozesse metallurgischer, chemischer und thermischer Kraftwerke erzeugen die normalerweise mit Staub beladenen Abgase mit hohen Temperaturen. Zusammensetzung und Menge dieser Gase hängen von der Art der technologischen Prozesse und der Rohstoffe ab. Die Emissionen von Rauchgasen sind eigentlich eine Folge der verwendeten Rohstoffe und der Prozesse und Reaktionen, die in diesen Anlagen stattfinden. Die Rauchgase können Kohlendioxid, Kohlenmonoxid, Schwefeloxide (SO2 und SO3) und Stickstoff (NOx), Wasserstoff, Schwefelwasserstoff (H2S), Fluor (in Form von HF), Chlor (in Form von HCl) enthalten ), Arsen, Quecksilber, flüchtige organische Verbindungen (VOC), Wasserdampf und Staub usw. Wasserdampf ist harmlos, trägt aber zu einer sichtbaren Wolke am Schornsteinauslass bei.

Es gibt mehrere technologische Prozesse, die bei hohen Temperaturen ablaufen. Darüber hinaus verarbeiten viele dieser Prozesse Rohmaterialien, von denen einige in Form von Feinanteilen vorliegen. Daher neigen alle diese Prozesse dazu, Schadgase und Feinstaub in die Atmosphäre abzugeben. Dies wiederum wirkt sich auf die Luftqualität rund um die Anlage aus. Um die Luftqualität zu verbessern und zu schützen, werden verschiedene Immissionsschutzgeräte zur Reduzierung der Emissionen eingesetzt. Früher wurden Ausrüstungen zur Schadstoffkontrolle viele Jahre lang nur für solche Prozesse verwendet, bei denen die Schadstoffmengen sehr hoch oder von toxischer Natur waren. Diese Geräte wurden auch früher dort verwendet, wo sie einen gewissen Wiederherstellungswert hatten. Aber im gegenwärtigen Szenario, in dem die Umweltvorschriften immer strenger werden und die Gesellschaft zunehmend Bedenken hinsichtlich der Umwelt hat, ist es notwendig geworden, die Emissionen aller technologischen Prozesse zu untersuchen und Geräte in allen Bereichen zu installieren, um sie zu reduzieren die Emissionen auf ein Minimum zu reduzieren.

Es gibt mindestens fünf Hauptgruppen atmosphärischer Verschmutzungsquellen, die normalerweise den technologischen Prozessen zugeschrieben werden, jede mit spezifischen Best-Practice-Technologien zur Minderung. Diese Gruppierung stellt keine umfassende Liste dar, da dort, wo starke Sauergaskonzentrationen angetroffen werden; es sollen alternative rauchgasreinigungstechnologien wie schwefelsäureanlagen eingesetzt werden. Diese fünf Hauptgruppen für die Gasreinigungstechnologien beziehen sich auf (i) Staub- und Partikelemissionskontrolle, (ii) Sauergase wie SO2/HCl- und HF-Kontrolle, (iii) NOx-Minderungskontrolle, (iv) Säurenebel und andere Aerosole Kontrolle und (v) Kontrolle von Quecksilber, Dioxinen/Furanen und VOCs. Für die Sauergas-Fixierungstechnologien bleibt die Produktentsorgung nach wie vor eine Herausforderung. In den meisten Anwendungen werden Abfallprodukte einfach mit den damit verbundenen notwendigen Betriebskosten deponiert. Die Emissionskontrollausrüstungen für diese fünf Gruppen von Gasreinigungstechnologien bestehen grundsätzlich aus zwei Arten (i) Staub- und Partikelemissionskontrollausrüstungen und (ii) Gasemissionskontrollausrüstungen. Dieser Artikel konzentriert sich auf die Staub- und Partikelemissionskontrollsysteme.

Das Problem der Hochtemperatur-Gasreinigung im Allgemeinen ist eines, das für die Industrie vielleicht am verwirrendsten ist. Es ist schwierig, da das Problem normalerweise mit extrem feinen Partikeln verbunden ist, die in Gasen bei Temperaturen dispergiert sind, die von 700°C bis 1.500°C reichen können. In einigen Fällen können sogar noch höhere Temperaturen beteiligt sein. Wegen des feinen Aerosols und der damit verbundenen hohen Temperaturen lösen die üblichen Ansätze das Problem normalerweise nicht. Daher war der Fortschritt in diesem Bereich nicht so schnell. Grundlegende Probleme im Zusammenhang mit der Hochtemperatur-Gasreinigung sind die der Wirtschaftlichkeit und der grundlegenden Anforderungen an die Reinigung.

In manchen Fällen ist die Reinigung der Abgase notwendig, da sie ein Material von beträchtlichem Wert darstellen oder, wenn das teilchenförmige Material entfernt wird, ein Gas zurückbleibt, das brennbar ist und in Form von Wärme oder Energie zurückgewonnen werden kann, die genutzt werden kann Prozess. In anderen Fällen ist der wirtschaftliche Wert des Abwassers, sei es teilchenförmig, gasförmig oder die übliche Kombination, von so geringer Größenordnung, dass die Entsorgungskosten ein beträchtliches Problem darstellen. In diesen Fällen ist die Reinigung oder Entfernung, die zur Vermeidung von Luftverschmutzung erforderlich ist, nur eine immaterielle Gegenleistung.

In der zweiten Kategorie besteht der Wunsch der Industrie darin, eine Reinigung zu minimalen Kosten zu erhalten, ohne eine Belastung in Form von erhöhten Produktionskosten aufzuerlegen. Die Kosten für die Vermeidung von Luftverschmutzung in der Gemeinschaft und möglichen Schäden am Eigentum oder der Öffentlichkeit lassen sich normalerweise nicht merklich ausgleichen, außer durch gute Öffentlichkeitsarbeit.

Eine effektive Reinigung dieser Gase bereitet aufgrund der Vielzahl von Verunreinigungen ernsthafte technische Probleme. Hocheffiziente Gasreinigungssysteme sind für den zuverlässigen Betrieb und die lange Betriebsdauer von metallurgischen und thermischen Hochtemperaturkraftwerken von entscheidender Bedeutung und ermöglichen es den Betreibern, die relevanten Umweltschutzstandards einzuhalten. Die Auswahl der Gaskühl- und Reinigungsanlagen ist entscheidend hinsichtlich technischer Machbarkeit, Wirtschaftlichkeit und Umweltverträglichkeit. Darüber hinaus müssen Gasreinigungssysteme auf ein Höchstmaß an Reinigungseffizienz, Sicherheit und Zuverlässigkeit ausgelegt sein und gleichzeitig den bestmöglichen Umweltschutz bieten.

Wichtige Kriterien für die Auslegung einer Gasreinigungsanlage sind (i) Gasvolumen in N cum pro Stunde, (ii) chemische Zusammensetzung der Gase, (iii) Feuchtigkeitsgehalt der Gase, (iv) Temperatur der Gase, (v ) Staubgehalt der Gase in kg pro Stunde, (vi) Eigenschaften des Staubes, wie korrosiv, abrasiv etc., (vii) Partikelgrößenbereich des Staubes, (viii) Emissionsnormen, (ix) Explosionscharakteristik des Gases , (x) hygienisches Design, (xi) Online- oder Offline-Systeme und (xii) Konstruktionsmaterialien.

Es gibt drei Hauptüberlegungen bei der Konstruktion des Gasreinigungssystems. Die erste ist die Haube, die so gestaltet sein muss, dass sie den austretenden Staub und die Gase auffängt und einen verrauchten Arbeitsbereich verhindert. Der zweite besteht darin, dass das von der Haube aufgefangene Gas und der Staub gereinigt werden müssen, bevor sie in die Atmosphäre freigesetzt werden. Drittens muss der gesammelte Staub so entsorgt werden, dass er nicht wieder in die Luft oder in einen Strom gelangt und wieder zu einem Verschmutzungsproblem wird.

Die aus den metallurgischen Öfen kommenden Rauchgase haben häufig hohe Temperaturen (700 °C bis 1.500 °C oder sogar höher) und einen hohen Staubgehalt. Daher müssen diese Gase vor der Behandlung dieser Gase in der Gasreinigungsanlage auf eine Temperatur unter 400 Grad C heruntergekühlt werden. In der Praxis werden mehrere Gaskühlverfahren verwendet. Dies sind (i) Abhitzekessel, (ii) indirekte Kühlung mit Luft, (iii) indirekte Kühlung mit Wasser und (iv) Verdunstungskühlung mit Wasser.

Abhitzekessel werden hauptsächlich zum Kühlen von Rauchgasen aus solchen technologischen Prozessen verwendet, die Rauchgase mit kontinuierlichen Gasdurchsätzen erzeugen. Dies ermöglicht den Einsatz von Gaskühlung mittels Abhitzekessel mit guten Betriebsergebnissen.

Das System zum Kühlen der Gase durch indirektes Kühlen mit Luft wird in der Praxis aufgrund mehrerer Nachteile relativ selten verwendet, wie z kühlere Wände, was zu Korrosion der Ausrüstung führt, (ii) Risiko von Ablagerungen und Verstopfungen durch klebrigen Staub, (iii) die Verweilzeit des Gases bei hoher Temperatur (höher als 550 °C) ist lang, was zur Bildung von zusätzlichem SO3 führt und erhöht den Taupunkt des Gases, und (iv) im Falle einer schwankenden Gasflussrate ist es schwierig, die Gasauslasstemperatur zu kontrollieren.

Häufig wird das System zur Kühlung der Gase durch indirekte Kühlung mit Wasser verwendet. In diesem Fall weist der Rauchkanal um seinen Umfang herum Wasserrohre auf, durch die das Kühlwasser strömt. Die Dimensionierung der Rohre und die Wasserparameter (Druck und Durchfluss) sind so zu wählen, dass die Temperatur des erwärmten Wassers immer unterhalb seiner Verdunstungsgrenze bleibt. Während das System Dampf und die mit der Dampfhandhabung verbundenen regulatorischen Probleme vermeidet, bezieht sich der Nachteil des Systems auf die sperrigere Ausrüstung und die Handhabung größerer Kühlwassermengen.

Die Verdunstungskühlung mit Wasser ist eine geeignete technische Alternative zur indirekten Luftkühlung oder zu Abhitzekesseln zur Kühlung von Gasen mit schwankendem Gasdurchsatz. Moderne Verdunstungskühlgeräte verwenden eine spezielle Art von Sprühdüsen, die sogenannten Zweistoffdüsen (Wasser und Druckluft), die einen flexiblen Betrieb und eine feinfühlige Steuerung der Gastemperatur am Kühlerauslass ermöglichen. Dieses Merkmal ist sehr wichtig, um einen übermäßigen Abfall der Gastemperatur zu vermeiden, der eine Kondensation von Säurenebel und als Folge eine Benetzung des Staubs und die Bildung von nassen Staubablagerungen in den nachfolgenden Heißgasabscheidern sowie Korrosion verursachen kann. Die Vorteile der Verwendung von Verdunstungskühlern sind (i) Verdunstungskühlung verringert die Bildung von zusätzlichem SO3 im Gas aufgrund einer kurzen Verweilzeit des Gases stromaufwärts des Verdunstungskühlers bei hoher Temperatur (über 550 °C) in Gegenwart von teilchenförmigen Metallverbindungen die als Katalysatoren wirken. (ii) nach dem Verdunstungskühler wird die Bildung von SO3 gehemmt, (iii) Konditionierung des Gases mit Wasser zur besseren Leistung des Elektrofilters (ESP), und (iv) keine Einbauten wie Leitschaufeln benötigt.

Es gibt heute rund 40 verschiedene Arten von Gasreinigungsgeräten, die auf der Grundlage gemeinsamer Merkmale in fünf Haupttypen eingeteilt werden können, nämlich (i) Tropfenabscheider, (ii) Staubabscheider (manchmal auch als Staubfänger bezeichnet). und Zyklone, (iii) Nassentstauber, (iv) Filter und (v) ESPs. Ferner können die Gasreinigungssysteme auf Technologien zur Trockenstaubabscheidung oder Technologien zur Nassstaubabscheidung basieren. Bei den Technologien zur Trockenstaubabscheidung kann eine Aufbereitung des Gases mit Wasser je nach den Anforderungen des technologischen Prozesses erforderlich sein. Die Konditionierung des Gases erfolgt durch Einblasen von Wasser zusammen mit Stickstoff in einen Konditionierungsturm, um einen Wassernebel mit Tröpfchen mit einem Durchmesser von etwa 150 Mikrometern zu erzeugen. Die Verweilzeit des Gases im Turm wird so gesteuert, dass alle Tröpfchen am Ausgang des Konditionierungsturms vollständig verdampft sind.

Partikelentfernungsvorrichtungen arbeiten grundsätzlich nach dem Prinzip, dass ein Partikel enthaltender Gasstrom durch einen Bereich geleitet wird, in dem die Partikel durch äußere Kräfte beaufschlagt oder dazu gebracht werden, Hindernisse abzufangen, wodurch sie von dem Gasstrom getrennt werden. Wenn auf sie äußere Kräfte einwirken, erhalten die Teilchen eine Geschwindigkeitskomponente in einer anderen Richtung als der Gasstrom. Um eine Trennvorrichtung basierend auf der Partikelabscheidung durch externe Kräfte zu entwerfen, ist es wichtig, die Bewegung eines Partikels unter solchen Bedingungen zu berechnen.

Eine vorläufige Auswahl geeigneter Partikelemissions-Kontrollsysteme basiert normalerweise auf der Kenntnis von vier Punkten, nämlich (i) Partikelkonzentration in dem zu reinigenden Strom, (ii) der Größenverteilung der zu entfernenden Partikel, (iii) der Gasströmung Rate und (iv) die endgültig zulässige Partikelemissionsrate. Nachdem die Systeme ausgewählt wurden, die in der Lage sind, die erforderlichen Wirkungsgrade bei den gegebenen Durchflussraten bereitzustellen, wird die endgültige Auswahl normalerweise auf der Grundlage der Gesamtkosten für Konstruktion und Betrieb getroffen. Die Größe eines Kollektors und damit seine Kosten sind direkt proportional zum Volumenstrom des zu reinigenden Gases. Die Betriebsfaktoren, die die Kosten eines Geräts beeinflussen, sind der Druckabfall durch das Gerät, die erforderliche Leistung und die benötigte Wassermenge (im Falle eines Nassreinigungssystems). Geräte, die Partikel aus Gasströmen entfernen, beruhen auf einem oder mehreren der folgenden physikalischen Mechanismen.

Sedimentation – Der partikelhaltige Gasstrom wird in eine Vorrichtung oder Kammer eingeleitet, wo sich die Partikel unter Schwerkraftwirkung auf dem Boden der Kammer absetzen. Geräte dieser Art werden Absetzkammern genannt.

Wanderung geladener Teilchen in einem elektrischen Feld – Der partikelhaltige Gasstrom wird in eine Vorrichtung eingeleitet, in der die Partikel aufgeladen und anschließend einem elektrischen Feld ausgesetzt werden. Die resultierende elektrostatische Kraft auf die Partikel bewirkt, dass sie zu einer der Oberflächen der Vorrichtung wandern, wo sie gehalten und gesammelt werden. Geräte dieses Typs werden ESP genannt.

Trägheitsablagerung – Wenn ein Gasstrom beim Umströmen eines Objekts seine Richtung ändert, neigen Schwebeteilchen aufgrund ihrer Trägheit dazu, sich in der ursprünglichen Richtung weiterzubewegen. Auf diesem Prinzip basierende Partikelsammelgeräte umfassen Zyklone, Wäscher und Filter.

Brownsche Diffusion – In einem Gas schwebende Teilchen befinden sich immer in Brownscher Bewegung. Brownsche Bewegung ist die zufällige Bewegung von Teilchen, die in einem Medium suspendiert sind. Dieses Bewegungsmuster besteht typischerweise aus zufälligen Schwankungen der Position eines Partikels innerhalb einer Fluid-Unterdomäne, gefolgt von einer Verschiebung in eine andere Unterdomäne. Wenn der Gasstrom Hindernisse umströmt, bringt die natürliche willkürliche Bewegung der Partikel sie in Kontakt mit den Hindernissen, wo sie anhaften und gesammelt werden. Da die Brownsche Bewegung bei kleineren Partikeln ausgeprägter ist, wird erwartet, dass Vorrichtungen, die auf Diffusion als Trennmechanismus basieren, für kleine Partikel am effektivsten sind.

Der entscheidende Parameter, der die Wahl des im Einzelfall einzusetzenden Gerätes beeinflusst, ist der Partikeldurchmesser „Dp“. Die oben angegebenen physikalischen Mechanismen variieren stark in ihrer Wirksamkeit in Abhängigkeit von der Partikelgröße. Somit ist die Wirksamkeit von Partikelentfernungsgeräten eine Funktion der Partikelgröße.

Der Abscheidegrad 'N(Dp)' einer Gasreinigungsvorrichtung für Partikel mit einem Durchmesser von 'Dp' ist definiert durch die Gleichung N(Dp) =1- (Anzahl von Partikeln mit einem Durchmesser von Dp pro Kubikmeter Gas) / (Anzahl von Partikel mit einem Durchmesser Dp pro Kubikmeter Gas in). Der Gesamtwirkungsgrad „N“ des Geräts, basierend auf der Partikelzahl, ergibt sich aus der Gleichung N =1 – (Anzahl Partikel pro Kubikmeter Gasauslass) / (Anzahl Partikel pro Kubikmeter Gaseinlass). Diese Wirkungsgrade können in Form der Partikelgrößenverteilungsfunktionen an der Einlass- und Auslassseite der Vorrichtung ausgedrückt werden.

Es gibt mehrere unterschiedliche Klassen von Partikelkontrollgeräten. Die einfachste Partikelkontrollvorrichtung ist eine Absetzkammer, eine große Kammer, in der die Gasgeschwindigkeit verlangsamt wird, sodass sich die Partikel durch Schwerkraft absetzen können. Ein Zyklon arbeitet, indem er bewirkt, dass der gesamte Gasstrom in einem spiralförmigen Muster in einem sich verjüngenden Rohr strömt. Aufgrund der Zentrifugalkraft wandern Partikel nach außen und sammeln sich an der Rohrwand. Die Partikel rutschen an der Wand herunter und fallen auf den Boden, wo sie entfernt werden. Das saubere Gas kehrt normalerweise seinen Fluss um und tritt oben aus dem Zyklon aus.

Das ESP nutzt die elektrostatische Kraft auf geladene Teilchen in einem elektrischen Feld, um Teilchen aus dem Gasstrom zu trennen. Zwischen zwei Elektroden entsteht ein hoher Spannungsabfall, und Partikel, die das resultierende elektrische Feld passieren, werden aufgeladen. Die geladenen Teilchen wandern zu einer entgegengesetzt geladenen Platte und werden dort gesammelt, während das Reingas weiter durch die Vorrichtung strömt. Die Platten werden regelmäßig durch Klopfen gereinigt, um die angesammelte Staubschicht abzuschütteln.

Eine Vielzahl von Filtern arbeitet nach dem Prinzip, dass das mit Partikeln beladene Gas durch eine Anordnung von Sammelelementen, wie z. B. eine Faser oder eine Filtermatte, gedrückt wird. Wenn das Gas durch die Anordnung strömt, sammeln sich Partikel auf den Kollektoren an.

Nassabscheider, sogenannte Scrubber, arbeiten auf der Grundlage der Kollision von Partikeln mit Wassertröpfchen, die aufgrund ihrer Größe leicht vom Gas getrennt werden können.

Mechanische Abscheider wie Absetzkammern oder Zyklone sind typischerweise viel billiger als die anderen, aber normalerweise nur mäßig effizient bei der Entfernung von Partikeln. Da sie für große Partikel viel besser geeignet sind als für kleine, werden sie gerade bei hohen Partikelbelastungen häufig als Vorreiniger für die effizienteren Stellglieder eingesetzt. ESPs können große volumetrische Gasdurchflussraten bei relativ geringen Druckabfällen mit sehr hohen Entfernungswirkungsgraden behandeln. ESPs sind jedoch teuer und relativ unflexibel gegenüber Änderungen der Prozessbetriebsbedingungen. Gewebefilter (Taschenfilter) haben in der Regel sehr hohe Wirkungsgrade, sind jedoch teuer und normalerweise auf trockene Bedingungen bei niedrigen Temperaturen beschränkt. Die Wäsche kann ebenfalls hohe Wirkungsgrade erzielen und bietet den zusätzlichen Vorteil, dass gasförmige Schadstoffe gleichzeitig mit Partikeln entfernt werden können. Der Betrieb von Wäschern kann jedoch aufgrund ihres hohen Druckabfalls und der Tatsache, dass sie einen nassen Schlamm erzeugen, der behandelt oder entsorgt werden muss, teuer sein.

Absetzkammern

Das Absetzen durch Schwerkraft ist vielleicht das naheliegendste Mittel zum Abscheiden von Partikeln aus einem strömenden Gasstrom. Eine Beruhigungskammer ist einfach eine horizontale Kammer, durch die das partikelbeladene Gas strömt und auf deren Boden sich die Staubpartikel absetzen. Es ist im Prinzip einfach ein großer Kasten, durch den der ausströmende Gasstrom strömt und in dem sich Partikel im Strom durch die Schwerkraft auf dem Boden absetzen. Gasgeschwindigkeiten durch die Absetzkammer sind so niedrig zu halten, dass Absetzpartikel nicht wieder mitgerissen werden. Die Gasgeschwindigkeit wird normalerweise reduziert, indem die Leitung in eine Kammer erweitert wird, die groß genug ist, so dass sich ausreichend niedrige Geschwindigkeiten ergeben. Obwohl im Prinzip Absetzkammern verwendet werden können, um sogar die kleinsten Teilchen zu entfernen, beschränken praktische Beschränkungen in der Länge solcher Kammern ihre Anwendbarkeit auf die Entfernung von Teilchen, die größer als etwa 50 Mikrometer sind. Daher werden Absetzkammern normalerweise als Vorreiniger verwendet, um große und möglicherweise abrasive Partikel zu entfernen, bevor der Gasstrom durch andere Sammelvorrichtungen geleitet wird.

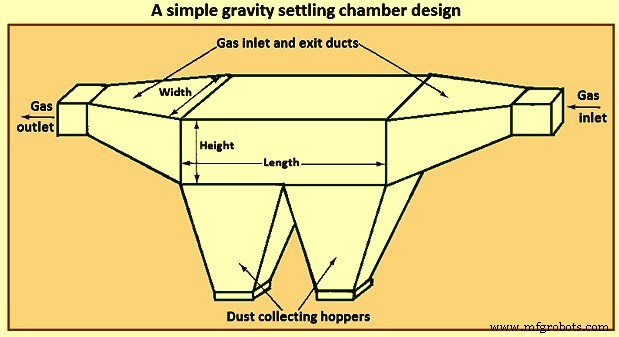

Absetzkammern bieten die Vorteile von (i) einfacher Konstruktion und geringen Kosten, (ii) geringen Druckabfällen und (iii) Sammlung von Partikeln ohne Bedarf an Wasser. Der Hauptnachteil von Absetzkammern ist der große Platzbedarf. Tatsächlich kann die Kammer eine Anzahl von relativ eng beabstandeten horizontalen Platten enthalten, so dass der Abstand, um den sich ein zu sammelndes Teilchen abzusetzen hat, beträchtlich kleiner ist als die Höhe der gesamten Vorrichtung. Abb. 1 zeigt ein einfaches Schwerkraftabsetzkammerdesign.

Abb. 1 Ein einfaches Schwerkraftabsetzkammerdesign

Bei der Analyse der Leistung einer Absetzkammer ist das Hauptmerkmal die Art des Gasflusses durch das Gerät. In dieser Hinsicht können drei grundlegende idealisierte Strömungssituationen unterschieden werden, nämlich (i) laminare Strömung, (ii) Pfropfenströmung (über den Querschnitt gleichmäßige Geschwindigkeit) ohne vertikale Vermischung von Partikeln und (iii) Pfropfenströmung mit vollständiger vertikaler Vermischung von Partikel.

Die laminare Strömung ist durch ein parabolisches Geschwindigkeitsprofil gekennzeichnet. Eine solche Strömung wird nur für Reynolds-Zahlen unterhalb derjenigen für den Übergang zur turbulenten Strömung realisiert. Bei einer laminaren Strömung beträgt die Zeit, die ein Partikel in Höhe „h“ über dem Boden der Kammer zum Absetzen benötigt, „h/V“, wobei V die Absetzgeschwindigkeit des Partikels ist. Bei laminarer Strömung fehlt die vertikale Vermischung von Partikeln. Der Effekt der Brownschen Bewegung wird normalerweise im Vergleich zur stetigen Abwärtsbewegung aufgrund des Absetzens vernachlässigt.

In der Absetzkammer mit laminarer Strömung ist das Gasgeschwindigkeitsprofil parabolisch, und wenn sich ein Teilchen unterhalb der mittleren Stromlinie absetzt, trifft es auf langsamer fließendes Fluid, und somit verlängert sich seine Verweilzeit in der Kammer gegenüber der höheren Stromlinie. Auf der anderen Seite treffen Teilchen, die anfänglich über der Mittelstromlinie liegen, auf sich schneller bewegende Stromlinien, wenn sie fallen, bis sie die Mittelstromlinie passieren.

Die zweite Strömungskategorie ist die Pfropfenströmung ohne vertikale Vermischung der Partikel. Diese Art von Strömung ist in gewissem Sinne eine Annäherung an die laminare Strömung, da die vertikale Vermischung von Partikeln immer noch ignoriert wird, aber ein flaches Geschwindigkeitsprofil angenommen wird und die Partikel sich alle mit ihren Absetzgeschwindigkeiten absetzen. Die zweite Art von Strömungssituation ist die der Pfropfenströmung ohne vertikale Vermischung von Partikeln. Dabei wird davon ausgegangen, dass die Partikel gleichmäßig über den Eingang der Kammer verteilt sind. Ob ein Partikel gesammelt wird, wird allein durch die Höhe „h“ an seinem Eintritt über der Sammelfläche bestimmt. Eine kritische Höhe 'h*' kann so definiert werden, dass alle Partikel, die mit 'h' kleiner oder gleich 'h*' eintreten, gesammelt werden und diejenigen, bei denen 'h' größer als 'h*' ist, der Sammlung entgehen.

Die dritte Kategorie, Pfropfenströmung mit gründlicher vertikaler Durchmischung, ist die turbulente Strömung. In einer Absetzkammer mit turbulenter Strömung wird angenommen, dass die Gasgeschwindigkeit aufgrund des turbulenten Mischens über die Kammer hinweg gleichförmig ist. Darüber hinaus überwältigt das turbulente Mischen im Kern der Kammer die Tendenz der Partikel, sich abzusetzen, und hält eine gleichmäßige Partikelkonzentration vertikal über die Kammer aufrecht. Es kann davon ausgegangen werden, dass die Entfernung durch Absetzen in einer dünnen Schicht am Boden der Kammer erfolgt.

Die Strömung in einem rechteckigen Gerinne kann als turbulent angenommen werden, wenn die Reynolds-Zahl größer als 4.000 ist. In der Absetzkammer mit laminarer Strömung setzen sich Partikel in allen Höhen über dem Boden der Kammer ab, wobei der Schlüssel zur Analyse darin besteht, die Gesamtverweilzeit der Partikel zu berechnen, wenn sie über Stromlinien fallen. Der Sammelmechanismus in einer Absetzkammer mit turbulenter Strömung ist, obwohl er letztendlich auf dem Absetzen von Partikeln unter Schwerkraft beruht, ziemlich verschieden von dem in der Kammer mit laminarer Strömung. Der Unterschied ist auf die turbulente Strömung in der Kammer zurückzuführen. In der Massenströmung in der Kammer ist das turbulente Mischen stark genug, so dass Partikel von der Strömung überwältigt werden und sich nicht absetzen. Es wird angenommen, dass die turbulente Vermischung eine gleichmäßige Partikelkonzentration über die Höhe der Kammer aufrechterhält. Ganz in der Nähe des Bodens der Kammer ist eine dünne Schicht anzunehmen, über der sich Partikel auf kurzem Weg zum Boden absetzen. Sobald also ein Partikel, der im Kern der Strömung kräftig vermischt wurde, in diese Schicht eintritt, setzt er sich auf dem Boden ab.

Zyklonabscheider

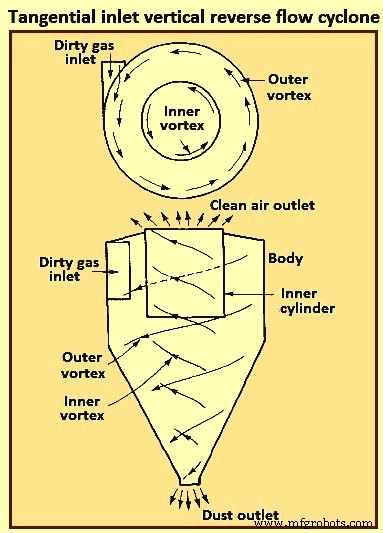

Zyklonabscheider sind Gasreinigungsgeräte, die die durch einen sich drehenden Gasstrom erzeugte Zentrifugalkraft nutzen, um Partikel aus einem Gas abzuscheiden. Ein standardmäßiger Zyklonabscheider mit vertikalem Gegenstrom und tangentialem Einlass ist in Abb. 2 dargestellt. Der Gasstrom wird gezwungen, der gekrümmten Geometrie des Zyklons zu folgen, während die Trägheit der Partikel im Strom dazu führt, dass sie sich zur Außenwand bewegen, wo sie kollidieren und sich befinden gesammelt. Auf ein Teilchen der Masse „m“, das sich auf einer Kreisbahn vom Radius „r“ mit der Tangentialgeschwindigkeit „vA“ bewegt, wirkt eine Zentrifugalkraft von „m(vA)2/r“. Bei einem typischen Wert von „vA“ =10 m/s, „r“ =0,5 m ist diese Kraft das 20,4-fache der Schwerkraft auf dasselbe Teilchen. Somit ist ersichtlich, dass für die Zyklongeometrie eine gegenüber dem Absetzen allein wesentlich erhöhte Kraft auf das Partikel erreicht werden kann.

In einem Zyklon bewegen sich die Partikel im Spinngasstrom beim Durchströmen der Vorrichtung zunehmend näher an die Außenwand. Wie in Fig. 2 gezeigt, kann der Gasstrom mehrere vollständige Umdrehungen ausführen, wenn er von einem Ende der Vorrichtung zum anderen fließt. Bei der Auslegung eines Zyklonabscheiders, der gegebenen Gasdurchflussmenge und des Innen- und Außenradius muss die Länge des Zyklonkörpers sicherstellen, dass eine gewünschte Abscheidungseffizienz für Partikel einer gegebenen Größe erreicht wird. Da die Länge des Zyklonkörpers über die Gasströmungsgeschwindigkeit mit der Anzahl der vom Gasstrom ausgeführten Windungen in Beziehung steht, besteht die Auslegung häufig darin, die Anzahl der Windungen zu berechnen, die erforderlich ist, um eine bestimmte Abscheideleistung zu erreichen.

Für die Zyklonabscheider sind verschiedene Konstruktionen erhältlich, die sich in der Art und Weise unterscheiden, in der die Drehbewegung auf den Gasstrom übertragen wird. Herkömmliche Zyklone können in drei Kategorien eingeteilt werden, nämlich (i) Zyklone mit umgekehrter Strömung (tangentialer Einlass und axialer Einlass), (ii) Zyklone mit gerader Strömung und (iii) Laufradkollektoren.

Fig. 2 zeigt einen herkömmlichen Gegenstromzyklon mit einem tangentialen Einlass. Das Rohgas tritt oben in den Zyklon ein und erhält durch seinen tangentialen Eintritt eine Drallbewegung. Partikel werden durch die Zentrifugalkraft an die Wand gedrückt und fallen dann aufgrund der Schwerkraft an der Wand herunter. Am Boden des Zyklons kehrt sich der Gasstrom um, um einen inneren Kern zu bilden, der am oberen Ende des Zyklons austritt. In einem Zyklon mit axialem Einlass mit Gegenströmung wird das Einlassgas entlang der Achse des Zyklons eingeführt, wobei die Zentrifugalbewegung durch permanente Leitschaufeln an der Spitze vermittelt wird.

Abb. 2 Vertikaler Gegenstromzyklon mit tangentialem Einlass

In Zyklonen mit gerader Strömung tritt der innere Luftwirbel unten aus (anstatt die Richtung umzukehren), wobei die anfängliche Zentrifugalbewegung durch die Leitschaufeln oben vermittelt wird. Dieser Typ wird häufig als Vorreiniger verwendet, um große Partikel zu entfernen. Die Hauptvorteile dieses Zyklons sind ein geringer Druckverlust und hohe Volumenströme.

In den Laufradsammler treten Gase senkrecht zu einem vielblättrigen Laufrad ein und werden von dem Laufrad um seinen Umfang herum ausgetragen, während die Partikel in einen ringförmigen Schlitz um den Umfang des Zyklons herum geschleudert werden. Der Hauptvorteil dieses Zyklons ist seine Kompaktheit. Der Hauptnachteil des Zyklons ist die Tendenz zur Verstopfung durch Feststoffablagerungen im Zyklon.

Zyklone können aus jedem Material, Metall oder Keramik, hergestellt werden. Sie sind in der Lage, hohen Temperaturen, abrasiven Partikeln oder korrosiven Atmosphären standzuhalten. Es ist notwendig, dass die Innenfläche glatt ist, damit die gesammelten Partikel leicht an der Wand hinunter zum Trichter gleiten können. Es gibt keine beweglichen Teile in einem Zyklon, daher ist der Betrieb normalerweise einfach und relativ wartungsfrei. Ihre geringen Investitionskosten und ihr wartungsfreier Betrieb machen sie ideal für den Einsatz als Vorreiniger für effizientere Endsteuergeräte, wie z. B. ESPs. Obwohl Zyklone traditionell als Abscheider mit relativ geringem Wirkungsgrad angesehen wurden, können einige derzeit verfügbare Zyklone Wirkungsgrade erreichen, die höher als 98 % für Partikel sind, die größer als 5 Mikrometer sind. Normalerweise erreichen Zyklone routinemäßig Wirkungsgrade von 90 % für Partikel, die größer als 15 Mikrometer bis 20 Mikrometer sind.

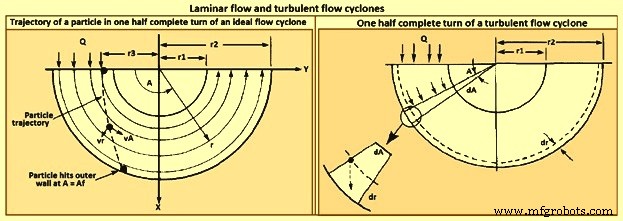

Fig. 3 zeigt ein Partikel, das tangential auf eine horizontale Ebene eines sich drehenden Gasstroms bei r3 eintritt, wird betrachtet. Aufgrund einer Zentrifugalkraft von „m(vA)2/r“ folgt das Teilchen einem Pfad nach außen über die Stromlinien der Strömung. Sein Geschwindigkeitsvektor hat eine tangentiale Komponente (vA) und eine radiale Komponente (Vr). Es gibt auch eine axiale Komponente (vZ).

Der sogenannte Laminar-Flow-Zyklonabscheider hat keine laminare Strömung im Sinne der Laminar-Flow-Beruhigungskammer, sondern eine reibungsfreie Strömung, bei der die Stromlinien den Konturen des Zyklons folgen, wie in Abb. 3 dargestellt.

Abb. 3 Zyklone mit laminarer und turbulenter Strömung

Das Modell des Zyklonabscheiders mit turbulenter Strömung ist in Abb. 3 dargestellt. Aufgrund des turbulenten Mischens wird angenommen, dass die Partikelkonzentration über den Zyklon hinweg gleichförmig ist, und wie im Fall der Beruhigungskammer mit turbulenter Strömung erfolgt die Entfernung über eine dünne Schicht bei der Außenwand.

Die Zyklonsammeleffizienz steigt mit zunehmender (i) Partikelgröße, (ii) Partikeldichte, (iii) Einlassgasgeschwindigkeit, (iv) Zyklonkörperlänge, (v) Anzahl der Gasumdrehungen und (vi) Glätte der Zyklonwand. Andererseits nimmt die Zykloneffizienz mit zunehmendem (i) Zyklondurchmesser, (ii) Gasauslasskanaldurchmesser und (iii) Gaseinlassfläche ab. Für jeden spezifischen Zyklon, dessen Dimensionsverhältnis festgelegt ist, nimmt die Sammeleffizienz zu, wenn der Zyklondurchmesser verringert wird. Das Design eines Zyklonabscheiders stellt einen Kompromiss zwischen Sammeleffizienz, Druckabfall und Größe dar. Höhere Wirkungsgrade erfordern höhere Druckabfälle (d. h. Einlassgasgeschwindigkeiten) und größere Abmessungen (d. h. Körperlänge). Die Abmessungen, die erforderlich sind, um einen Zyklon mit tangentialem Eintritt und Gegenströmung zu spezifizieren, sind in Abb. 4 dargestellt.

Besides collection efficiency the other major consideration in cyclone specification is pressure drop. While higher efficiencies are achieved by forcing the gas through the cyclone at higher velocities, to do so results in an increased pressure drop. Since increased pressure drop needs increased energy input into the gas, there is ultimately an economic trade-off between collection efficiency and operating cost. Cyclone pressure drops normally range from 250 Pa to 4,000 Pa.

Electrostatic precipitator

ESP is one of the most widely used particulate control device. It has wide size ranges. The ESP chamber consists of two electrodes, the discharge and the collecting electrodes. Between the electrodes, the gas contains free electrons, ions, and charged particles. The species contributing to the space charge density are ions, electrons, and charged particles. The gas molecules capture all the free electrons so that only the ions and charged particles contribute space charge density. Actually, ionic current flows in the direction of the electric field consisting of ions charged with the same polarity as the charging electrode and moving to the collecting electrode. The ions migrate to the collecting electrode with a velocity large enough to be unaffected by the turbulent flow in the chamber.

The basic principle of operation of the ESP is that the particles are charged, and then an electric field is imposed on the region through which the particle-laden gas is flowing, exerting an attractive force on the particles and causing them to migrate to the oppositely charged electrode at right angles to the direction of gas flow. ESP differs from mechanical methods of particle separation in that the external force is applied directly to the individual particles rather than indirectly through forces applied to the entire gas stream (e.g. in a cyclone separator). Particles collect on the electrode. If the particles collected are liquid, then the liquid flows down the electrode by gravity and it is removed at the bottom of the device. If the particles are solid, the collected layer on the electrode is removed periodically by rapping the electrode.

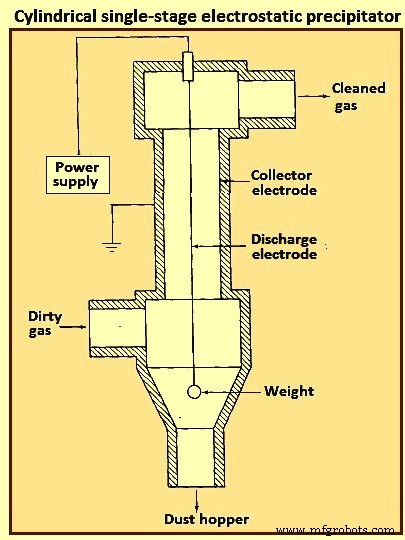

Particle charging is achieved by generating ions by means of a corona established surrounding a highly charged electrode like a wire. The electric field is applied between that electrode and the collecting electrode. If the same pair of electrodes serves for particle charging and collecting, the device is called a single-stage ESP (Fig 4). A wire serving as the discharge electrode is suspended down the axis of a tube and held in place by a weight attached at the bottom. The sides of the cylinder form the collecting electrode. The collected particles which form a layer on the collecting electrode are removed to the dust hopper by rapping the collecting electrode. In a two-stage ESP, separate electrode pairs perform the charging and collecting functions.

Fig 4 Cylindrical single-stage electrostatic precipitator

Most industrially generated particles are charged during their formation by such means as flame ionization and friction, but normally only to a low or moderate degree. These natural charges are far too low for electrostatic precipitation. The high-voltage DC (direct current) corona is the most effective means for particle charging and is universally used for electrostatic precipitation. The corona is formed between an active high voltage electrode such as a fine wire and a passive ground electrode such as a plate or pipe. The corona surrounding the discharge electrode can lead to the formation of either positive or negative ions which migrate to the collecting electrode. The ions, in migrating from the discharging to the collecting electrode, collide with the particulate matter and charge the particles.

Since the gas molecule ions are many orders of magnitude smaller than even the smallest particles and because of their great number, virtually all particles that flow through the device become charged. The charged particles are then transported to the collecting electrode, to which they are held by the electrostatic attraction. The particles build a thickening layer on the collecting electrode. The charge slowly bleeds from the particles to the electrode. As the layer grows, the charges on the most recently collected particles are to be conducted through the layer of previously collected particles. The resistance of the dust layer is called the dust resistivity.

As the particle layer grows in thickness, the particles closest to the plates lose most of their charge to the electrode. As a result, the electrical attraction between the electrode and these particles is weakened. However, the newly arrived particles on the outside layer have a full charge. Because of the insulating layer of particles, these new particles do not lose their charge immediately and thus serve to hold the entire layer against the electrode. Finally, the layer is removed by rapping, so that the layer breaks up and falls into a collecting hopper. ESPs are normally employed for gas cleaning when the volumetric throughput of gas is high.

The mechanism for particle charging in a ESP is the generation of a supply of ions which attach themselves to the particles. The corona is the mechanism for forming ions. The corona can be either positive or negative. A gas normally has a few free electrons and an equal number of positive ions, a situation which is exploited in generating a corona. When a gas is placed between two electrodes, small amount of current results as the free electrons migrate to the positive electrode and the positive ions migrate to the negative electrode.

In the positive corona discharge electrode, the wire in the cylindrical ESP (Fig 4) is at a positive potential. The few free electrons normally present in the gas migrate toward the wire. As the electrons approach the wire, the electrons’ energy is increased because of an increase in the attractive force. These free electrons collide with gas molecules, the collision leading in some cases to the ejection of an electron from the molecule, producing two free electrons and a positive ion. The two free electrons continue toward the positive electrode, gaining energy, until they collide with two more gas molecules, producing four free electrons and two positive ions. This process is referred to as an electron avalanche.

The positive ions formed migrate to the negative electrode. It is these positive ions which migrate across the entire device to the negative electrode that collide with and attach to the particles in the gas. The region immediately surrounding the wire in which the electron avalanche is established is the corona. Thus, with a positive corona the particles become positively charged. The term ‘corona’ arises from the fact that the electron avalanche is frequently accompanied by the production of light. In the negative corona the discharge electrode is maintained at a negative potential.

The electron avalanche begins at the outer surface of the wire and proceeds radially outward. Close to the wire the electrons are sufficiently energetic to form positive ions upon collision with gas molecules, thus initiating the electron avalanche. The positive ions formed migrate the short distance to the wire. As the electrons migrate outward into a region of lower electric field strength, they are slowed down by collisions with gas molecules. These electrons eventually have lower energy than those which are accelerated toward the positive electrode in the positive corona. These relatively low energy electrons, rather than ejecting an electron from the gas molecule upon collision, are absorbed by the gas molecules to produce negative ions. The formation of negative ions, which begins to occur at the outer edge of the corona, essentially absorbs all the free electrons produced in the electron avalanche at the wire surface. These negative ions then migrate to the positive electrode, in the course of which attaching to gas molecules and forming negative ions.

For a negative corona to be effective, it is necessary that the gas molecules can absorb free electrons to form negative ions. Sulphur dioxide is one of the best electron absorbing gases of those present in flue gases. Oxygen, CO2, and H2O are also effective electron absorbers. The negative corona is normally more stable than the positive corona, so it is preferred in most industrial applications. A by-product of the negative corona is the production of ozone (O3). The positive corona does not need an electron-absorbing gas.

As the ESP is operated, a layer of the collected material builds up on the collecting electrode. Particle deposits on the precipitator collection surface are to possess at least a small degree of electrical conductivity in order to conduct the ion currents from the corona to ground. The minimum conductivity required is around 10 to the power -10 per ohm-centimeter (resistivity of 10 to the power 10 ohm-centimeter). This conductivity is small compared to that of ordinary metals but is much greater than that of good insulators such as silica and most plastics. The resistivity of a material is determined by establishing a current flow through a slab of known thickness of the material.

As long as the resistivity of the collected dust layer is less than about 10 to the power 10 ohm-centimeter, the layer surrender its charge to the electrode. At the room temperature, a typical dust has a resistivity of around 10 to the power 8 ohm-centimeter. This is because of a layer of water on the surface of the particles. As the temperature is increased beyond 100 deg C, the water is evaporated and the resistivity increases to a value characteristic of the collected solids. When the resistivity of the layer exceeds around 10 to the power 10 ohm-centimeter, the potential across the layer increases so that the voltage which can be maintained across the ESP decreases and the collection efficiency decreases. The electrical resistivity of collected particulate matter depends on its chemical composition, the constituents of the gas, and the temperature.

Particle charging in ESP occurs in the gas space between the electrodes where the gas ions generated by the corona bombard and become attached to the particles. The gas ions can reach concentrations as high as 10 to the power 15 ions per cubic meter. The level of charge attained by a particle depends on the gas ion concentration, the electric field strength, the conductive properties of the particle, and the particle size. A 1 micrometer particle typically acquires the order of 300 electron charges, whereas a 10 micrometer particle can attain 30,000 electron charges. Predicting the level of charge acquired by a particle is necessary in order to predict the particle’s migration velocity, on the basis of which the collection efficiency can be calculated for a given set of operating conditions.

There are actually two mechanisms by which particles become charged in an ESP. In the first mechanism particle charging occurs when ions which are migrating toward the collecting electrode encounter particles to which they become attached. In migrating between the electrodes the ions follow the electric flux lines, which are curves everywhere tangent to the electric field vector. When the particle first enters the device and is uncharged, the electric flux lines deflect toward the particle, resulting in the capture of even a larger number of ions than are captured if the ions have followed their normal path between the electrodes. As the particle becomes charged, ions begin to be repelled by the particle, reducing the rate of charging. Eventually, the particle acquires a saturation charge and charging ceases. This mechanism is called ion bombardment or field charging.

The second mode of particle charging is diffusion charging, in which the particle acquires a charge by virtue of the random thermal motion of ions and their collision with and adherence to the particles. Diffusion charging occurs as the ions in their random thermal motion collide with a particle and surrender their charge to it. In that sense the mechanism of diffusion charging is identical to that of the diffusion of uncharged vapour molecules to the surface of a particle. However, because both the particle and the ions are charged, the random thermal motion of the ions in the vicinity of a particle is influenced by an electrostatic force. This force gives rise to a tendency of the ions to migrate away from the particle as the particle charge increases. The overall flux of ions to a particle hence is both the random diffusive motion and the electrical migration.

The theories of both field and diffusion charging, in their full generality, are quite complex and have received a great deal of attention. Strictly speaking, field and diffusion charging occur simultaneously once a particle enters an ESP, and hence to predict the overall charge acquired by a particle, one is to consider the two mechanisms together. However, since the diffusion charging is predominant for particles smaller than around 1 micrometer in diameter and field charging is predominant for particles larger than around 1 micrometer, the two mechanisms frequently are treated in ESP design as if they occur independently. In doing so, one estimates the total charge on a particle as the sum of the charges resulting from each of the two separate mechanisms.

Filtration of particles from gas streams

A major class of particulate air pollution control devices relies on the filtration of particles from gas streams. A variety of filter media is employed, including fibrous beds, packed beds, and fabrics. Fibrous beds used to collect airborne particles are typically quite sparsely packed, usually only around 10 % of the bed volume being fibers. Packed bed filters consist of solid packing normally in a tube and tend to have higher packing densities than do fibrous filters. Both fibrous and packed beds are widely used in the ventilation systems. Fabric filters are frequently used to remove solid particles from industrial gases, whereby the dusty gas flows through fabric bags and the particles accumulate on the cloth.

The physical mechanisms by which the filtration is accomplished vary depending on the mode of filtration. Conventional sparsely packed fibrous beds can be viewed as assemblages of cylinders. In such a filter, the characteristic spacing between fibers is much larger than the size of the particles being collected. Thus the mechanism of collection is not simply sieving, in which the particles are trapped in the void spaces between fibers. Rather, the removal of particles occurs by the transport of particles from the gas to the surface of a single collecting element. Because the filtration mechanisms in a fibrous bed can be analyzed in terms of a single collector, it is possible to describe them in considerable theoretical detail.

Packed-bed filters are sometimes viewed as assemblages of interacting, but essentially separate, spherical collectors, although the close proximity of individual packing elements casts doubt as to the validity of this approach. Because of the relatively closer packing in packed-bed filters, and the resulting difficulty of describing the particle collection process in clean theoretical terms, predicting collection in such systems is more empirically based than for fibrous filters. Fabric filter efficiencies must be predicted strictly empirically since the accumulated particle layer actually does the collecting.

A fibrous filter bed is viewed as a loosely packed assemblage of single cylinders. Even though the fibers are oriented in all directions in the bed, from a theoretical point of view the bed is treated as if every fiber is normal to the gas flow through the bed. The solid fraction of the filter is normally of the order of only 10 %. In addition, each fiber acts more or less independently as a collector. Thus, to compute the particle removal by a filter bed, one basically needs to determine the number of fibers per unit volume of the bed and then multiply that quantity by the efficiency of a single fiber.

The basis of predicting the collection efficiency of a filter bed is the collection efficiency of a single filter element in the bed. The filter element is taken as an isolated cylinder normal to the gas flow. Three distinct mechanisms as given below can be identified whereby particles in the gas reach the surface of the cylinder.

As per the first mechanism, the particles in a gas undergo Brownian diffusion which brings some particles in contact with the cylinder due to their random motion as they are carried past the cylinder by the flow. A concentration gradient is established after the collection of a few particles and acts as a driving force to increase the rate of deposition over that which occurs in the absence of Brownian motion. Because the Brownian diffusivity of particles increases as particle size decreases, it is normally expected that this removal mechanism is the most important for very small particles. When analyzing collection by Brownian diffusion, the particles are treated as diffusing mass-less points.

As per the second mechanism, interception takes place when a particle, following the streamlines of flow around a cylinder, is of a size sufficiently large that its surface and that of the cylinder come into contact. Thus, if the streamline on which the particle centre lies is within a distance Dp /2 of the cylinder, interception occurs. Here Dp is the particle diameter.

As per the third mechanism, inertial impaction occurs when a particle is unable to follow the rapidly curving streamlines around an obstacle and, because of its inertia, continues to move toward the obstacle along a path of less curvature than the flow streamlines. Thus, collision occurs because of the particle’s momentum. It is to be noted that the mechanism of inertial impaction is based on the premise that the particle has mass but no size, whereas interception is based on the premise that the particle has size but no mass.

Collection can also result from electrostatic attraction when either particles or fiber or both possess a static charge. These electrostatic forces can be either direct, when both particle and fiber are charged, or induced, when only one of them is charged. Such charges are normally not present unless deliberately introduced during the production of the fiber.

The size ranges in which the various mechanisms of collection are important are (i) Inertial impaction – greater than 1 micrometer, (ii) Interception – greater than 1 micrometer, (iii) diffusion – less than 0.5 micrometer, and (iv) electrostatic attraction – 0.01 micrometer to 5 micrometer. It is normal to analyze the mechanisms of collection separately and then combine the individual efficiencies to give the overall collection efficiency for the cylinder or other obstacle.

Most developments of particle collection assume, for lack of better information, that particles transported to the surface of a fiber are retained by the fiber. Experiments have shown, however, that for a variety of substances and filter media, the fraction of particles striking the collector surface which adhere is generally less than unity and can in some cases be as low as 0.5.

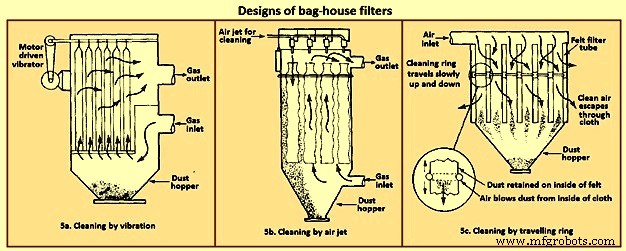

Industrial fabric filtration is normally accomplished in a so-called bag- house, in which the particle-laden gases are forced through filter bags. Particles are normally removed from the bags by gravity. Fig 5 shows three bag-house designs, in which cleaning is accomplished by vibration (Fig 5a), air jet [Fig 5b), or traveling ring [Fig 5c).

Fig 5 Designs of bag house filters

The fabric filtration process consists of three phases. First, particles collect on individual fibers by the above described mechanisms. Then an intermediate stage exists during which particles accumulate on previously collected particles, bridging the fibers. Finally, the collected particles form a cake in the form of a dust layer which acts as a packed bed filter for the incoming particles. As the dust layer accumulates, the pressure drop across the filter increases, and periodically the dust layer is to be dislodged into the hopper at the bottom to ‘regenerate’ the fabric bag. High efficiencies are attainable with fabric filters, particularly in treating combustion gases from the technological processes. To the extent that effective operation of an ESP depends on the presence of SO2 in the gas as an ionizable species, fabric filters can operate with no loss of efficiency with low-sulphur level.

Fabric filters consist of semi-permeable woven or felted materials which constitute a support for the particles to be removed. A brand-new woven filter cloth has fibers roughly 100 micrometers to 150 micrometers in diameter with open spaces between the fibers of 50 micrometers to 75 micrometers. Initially, the collection efficiency of such a cloth is low because most of the particles pass directly through the fabric. However, deposited particles quickly accumulate, and it is the deposited particle layer that enables the high-efficiency removal once a uniform surface layer has been established.

Although fiber mat filters are similar in some respects to fabric filters, they do not depend on the layer of accumulated particles for high efficiency. Fiber mat filters generally are not cleaned but are discarded. They are ordinarily used when particle concentrations are low, so that reasonable service life can be achieved before discarding.

In a fabric filter the particle layer performs the removal task. As the layer of collected particles grows in thickness, there is an increase in the pressure drop across the particle layer and the underlying fabric. The two major considerations in the design of a fabric filter assembly are the collection efficiency and the pressure drop as a function of time of operation (since the last cleaning). The collection efficiency depends on the local gas velocity and the particle loading on the fabric.

Fabric filters offer the several advantages such as (i) they can achieve very high collection efficiencies even for very small particles, (ii) they can be used for a wide variety of particles, (iii) they can operate over a wide range of volumetric flow rates, and (iv) they need only moderate pressure drops. The limitations of fabric filters are namely (i) operation is to be carried out at temperatures lower than that at which the fabric is destroyed, or its life is shortened to an uneconomical degree, (ii) gas or particle constituents which attack the fabric or prevent proper cleaning, such as sticky particles difficult to dislodge, are to be avoided, and (iii) bag houses need large floor areas. The advantages of fabric filter bag houses clearly outweigh their limitations.

Wet collectors

Wet collectors, or scrubbers, employ water washing to remove particles directly from a gas stream. Scrubbers can be grouped broadly into two main classes namely (i) those in which an array of liquid drops (sprays) form the collecting medium, and (ii) those in which wetted surfaces of various types constitute the collecting medium. The first class includes spray towers and venturi scrubbers, while the second includes plate and packed towers.

Scrubbing is a very effective means of removing small particles from a gas. Removal of particles results from collisions between particles and water drops. In the humid environment of a scrubber, small, dry particles also grow in size by condensation of water and thereby become easier to remove. Re-entrainment of particles is avoided since the particles become trapped in droplets or in a liquid layer. A scrubber also provides the possibility of simultaneously removing soluble gaseous pollutants. The particle-laden scrubbing liquid is to be disposed of, a problem not encountered in dry methods of gas cleaning.

A spray scrubber is a device in which a liquid stream is broken into drops, approximately in the range 0.1 mm to 1 mm in diameter, and introduced into the particle laden gas stream. The array of moving drops becomes a set of targets for collection of the particles in the gas stream. Collection efficiency is computed by considering the efficiency of a single spherical collector and then summing over the number of drops per unit volume of gas flow. The relative motion between the drops and particles is an important factor in the collection efficiency since capture occurs by impaction and direct interception. Diffusion is also important for smaller particles.

There are two general types of spray scrubbers. The first class comprises those having a preformed spray where drops are formed by atomizer nozzles and sprayed into the gas stream. These include (i) counter-current gravity tower, where drops settle vertically against the rising gas stream, (ii) cross-current tower, where drops settle through a horizontal gas stream, and (iii) co-current tower, where spray is horizontal into a horizontal gas stream.

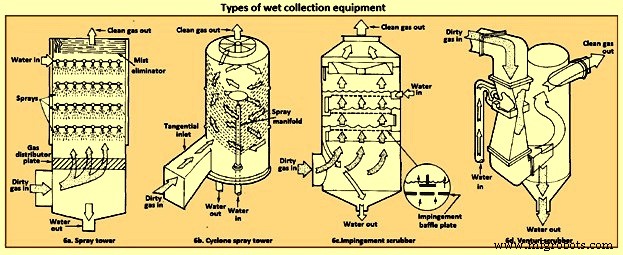

The second class comprises those in which the liquid is atomized by the gas stream itself. Liquid is introduced more or less in bulk into a high-velocity gas flow which shatters the liquid into drops. Devices in this class are called venturi scrubbers since the high velocity gas flow is achieved in a venturi (a contraction). Fig 6 shows four types of wet collection equipment.

Fig 6 Types of wet collection equipment

The simplest type of wet collector is a spray tower into which water is introduced by means of spray nozzles (Fig 6a). Gas flow in a spray chamber is counter-current to the liquid, the configuration leading to maximum efficiency. Collection efficiency can be improved over the simple spray chamber with the use of a cyclonic spray tower, as shown in Fig 6b. The liquid spray is directed outward from nozzles in a central pipe. An unsprayed section above the nozzles is provided so that the liquid drops with the collected particles have time to reach the walls of the chamber before exit of the gas. An impingement plate scrubber, as shown in Fig 6c, consists of a tower containing layers of baffled plates with holes (5,000 to 50,000 per square meter) through which the gas must rise and over which the water must fall. Highest collection efficiencies of wet collectors are obtained in a venturi scrubber, shown in Fig 6d, in which water is introduced at right angles to a high-velocity gas flow in a venturi tube, resulting in the formation of very small water droplets by the flow and high relative velocities of water and particles. The high gas velocity is responsible for the breakup of the liquid. Aside from the small droplet size and high impingement velocities, collection is enhanced through particle growth by condensation. Different types of particle scrubbing devices are described below.

Plate scrubber – It is a vertical tower containing one or more horizontal plates (trays). Gas enters the bottom of the tower and must pass through perforations in each plate as the gas flows counter-current to the descending water stream. Plate scrubbers are normally named for the type of plates they contain (e.g. sieve plate tower). Collection efficiency increases as the diameter of the perforations decreases. A cut diameter, that collects with 50 % efficiency, of around 1 micrometer aerodynamic diameter can be achieved with 3.2 mm diameter holes in a sieve plate.

Packed-bed scrubber – It operates similarly to packed-bed gas absorber. Collection efficiency increases as packing size decreases. A cut diameter of 1.5 micrometers aerodynamic diameter can be attained in columns packed with 2.5 cm elements.

Spray scrubber – In this scrubber, particles are collected by liquid drops which have been atomized by spray nozzles. Horizontal and vertical gas flows are used, as well as spray introduced co-current, counter-current, or cross-flow to the gas. Collection efficiency depends on droplet size, gas velocity, liquid / gas ratio, and droplet trajectories. For droplets falling at their terminal velocity, the optimum droplet diameter for fine-particle collection lays in the range 100 micrometers to 500 micrometers. Gravitational settling scrubbers can achieve cut diameters of around 2 micrometers. The liquid / gas ratio is in the range 0.001 cum to 0.01 cum per cum of gas treated.

Venturi scrubber – A moving gas stream is used to atomize liquids into droplets. High gas velocities (60 m/sec to 120 m/s) lead to high relative velocities between gas and particles and promote collection.

Cyclone scrubber – Drops can be introduced into the gas stream of a cyclone to collect particles. The spray can be directed outward from a central manifold or inward from the collector wall.

Baffle scrubber – In this scrubber, there are changes in gas flow velocity and direction induced by solid surfaces.

Impingement-entrainment scrubber – The gas is forced to impinge on a liquid surface to reach a gas exit. Some of the liquid atomizes into drops which are entrained by the gas. The gas exit is designed so as to minimize the loss of entrained droplets.

Fluidized-bed scrubber – A zone of fluidized packing is provided where gas and liquid can mix intimately. Gas passes upward through the packing, while liquid is sprayed up from the bottom and / or flows down over the top of the fluidized layer of packing.

The collection efficiency of wet collectors can be related to the total energy loss in the equipment. The higher is the scrubber power per unit volume of gas treated, the better is the collection efficiency. Almost all the energy is introduced in the gas, and thus the energy loss can be measured by the pressure drop of gas through the unit. The major advantage of wet collectors is the wide variety of types, allowing the selection of a unit suitable to the particular removal problem. As regards disadvantages, high pressure drops (and hence energy requirements) are to be maintained, and the handling and disposal of large volumes of scrubbing liquid are to be undertaken.

In case of spray scrubbing, the conceptually simplest of the devices is a gravity spray chamber. Water droplets are introduced at the top of an empty chamber through atomizing nozzles and fall freely at their terminal settling velocities counter-currently through the rising gas stream. The particle-containing liquid collects in a pool at the bottom and is to be pumped out for treatment to remove the solids, and the cleaned liquid is normally recycled to the tower. The overall efficiency of a spray tower increases as the collection efficiency of a single drop increases, as the length of the chamber increases, and as the ratio of the volumetric flow rate of water to that of gas increases. It increases as the diameter of the drops decreases.

Venturi scrubbers are used when high collection efficiencies are needed and when most of the particles are smaller than 2 micrometers in diameter. There are a number of examples, in fact, where a venturi scrubber is the only practical device for a gas-cleaning application. If the particles to be removed are sticky, flammable, or highly corrosive, for example, ESPs and fabric filters cannot be used. Venturi scrubbers are also the only high-efficiency particulate collectors which can simultaneously remove gaseous species from the effluent stream.

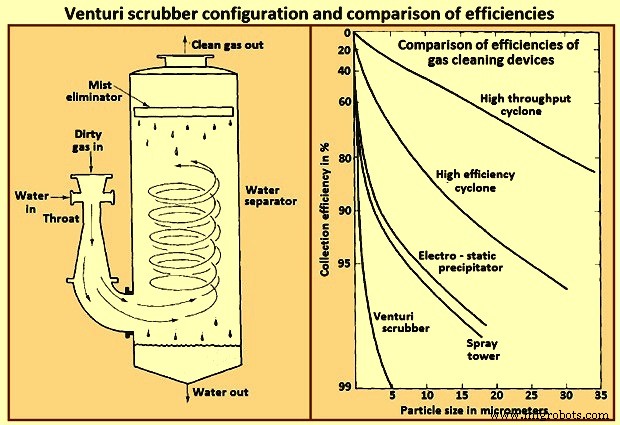

The distinguishing feature of a venturi scrubber is a constricted cross section or throat through which the gas is forced to flow at high velocity. A typical venturi scrubber configuration is shown in Fig 7. The configuration includes a converging conical section where the gas is accelerated to throat velocity, a cylindrical throat, and a conical expander where the gas is slowed down. Liquid can be introduced either through tangential holes in the inlet cone or in the throat itself. In the former case, the liquid enters the venturi as a film on the wall and flows down the wall to the throat, where it is atomized by the high-velocity gas stream. In the latter, the liquid is injected perpendicular to the gas flow in the throat, atomized, and then accelerated. Gas velocities in the range 60 m/sec to 120 m/sec are achieved, and the high relative velocity between the particle laden gas flow and the droplets promotes collection. The collection process is essentially complete by the end of the throat. Because they operate at much higher velocities than ESPs precipitators or bag houses, venturi scrubbers are physically smaller and can be economically made of corrosion-resistant materials. Venturis have the simplest configuration of the scrubbers and are the smallest in size. Fig 7 shows the comparison of the efficiency of venturi scrubber with the efficiencies of other gas cleaning devices.

Fig 7 Venturi scrubber configuration and comparison of efficiencies

A typical range of liquid to gas flow rate ratios for a venturi scrubber is 0.001 cum to 0.003 cum of liquid per cum of gas. At the higher liquid / gas ratios, the gas velocity at a given pressure drop is reduced, and at lower ratios, the velocity is increased. For gas flow rates exceeding about 1,000 cum / minute venturi scrubbers are normally constructed in a rectangular configuration in order to maintain an equal distribution of liquid over the throat area.

Herstellungsprozess

- Ein Blick auf RTLS-Anbieter im Gesundheitswesen (und die von ihnen angebotenen Technologien)

- Zutrittskontrolle mit QR, RFID und Temperaturüberprüfung

- Raspberry Pi Sensor- und Aktuatorsteuerung

- Fähigkeiten und Vorteile von Roboterinspektionstechnologien und -systemen

- Sauberkeit IS iFP Teilereinigungs- und Waschanlagen

- Schweißgase:101 Warum wir sie verwenden und ihre Arten

- Anwendungen und Vorteile der Verwendung einer Gasüberwachungslösung

- 5 Branchen, in denen Gaswarnsysteme sehr wichtig sind

- SCADA-Systeme und Industrie 4.0

- Teile und Elemente von CNC-Maschinensystemen