Abwasser- und Wasseraufbereitungstechnologien

Abwasser- und Wasserbehandlungstechnologien

Billig und reichlich vorhanden, war Wasser jahrhundertelang ein Produktionshilfsmittel, das die Stahlindustrie als selbstverständlich ansah. Aber im gegenwärtigen Szenario werden Wasserressourcen aufgrund des wachsenden Ungleichgewichts zwischen Frischwasserverfügbarkeit und -verbrauch immer knapper, weshalb der Zugang zu sauberem und sicherem Wasser zu einer der größten Herausforderungen der modernen Gesellschaft geworden ist. Der Wasserbedarf steigt weiter aufgrund (i) des Bevölkerungswachstums und der Migration in dürregefährdete Regionen, (ii) der schnellen industriellen Entwicklung und des steigenden Wasserverbrauchs pro Kopf und (iii) des Klimawandels, der zu veränderten Wettermustern in besiedelten Gebieten führt. Dies hat dazu geführt, dass die Stahlindustrie in eine neue Ära der Wasserbeschränkung eingetreten ist. Darüber hinaus haben in den letzten drei Jahrzehnten weltweit Bedenken hinsichtlich der Umweltverschmutzung zugenommen, was zur Verkündung restriktiverer Umweltvorschriften geführt hat.

Die Stahlindustrie verwendet riesige Mengen an Frischwasser für eine Vielzahl von Anwendungen, darunter Kühlung, Staubunterdrückung, Reinigung, Temperaturkontrolle (Wärmebehandlung), Transport von Abfallmaterialien (Asche, Schlamm und Zunder usw.) und andere Anwendungen. Wasser ist ein wesentlicher Bestandteil einiger Prozesse im Stahlwerk, z. B. Wasserzugabe zur Kontrolle des Feuchtigkeitsgehalts der Kokskohlemischung, Pelletierung von Sintermischung, Herstellung von Grünpellets während der Produktion von Eisenerzpellets, Erzeugung von Dampf und damit Strom, und Granulieren von Hochofenschlacke usw. Die Verwendung einer großen Wassermenge erzeugt auch eine beträchtliche Menge an Abwasser, das abgeführt werden muss. Einleitungen von Abwässern aus der Stahlindustrie wurden als einer der Faktoren der Wasserverschmutzung erkannt. Abwasser, das in den Stahlwerksprozessen anfällt, enthält viele gelöste und ungelöste Substanzen und Chemikalien.

Die Hauptverwendungen von Prozesswasser in Eisen- und Stahlwerksprozessen umfassen das Kühlen und Reinigen von Prozessabgasen, das direkte Kühlen von Koks und Schlacke, das direkte Kühlen und Reinigen von Stahl, das Spülen von Produkten, das Herstellen von Prozesslösungen und das direkte Kühlen von Prozessanlagen usw Das meiste Wasser, das von den Eisen- und Stahlwerken verwendet wird, wird für die berührungslose Kühlung von Verarbeitungsanlagen verwendet. Wasser wird auch zur Dampf- und Stromerzeugung verwendet.

Als Prozessabwasser gelten alle Abwässer, die in direkten Kontakt mit dem Prozess, Produkt, Nebenprodukten oder Rohstoffen für die Eisen- und Stahlerzeugung kommen. Zu den Prozessabwässern gehören auch Abwässer aus der Schlackenabschreckung, Gerätereinigung, Luftreinhaltungsgeräten, Spülwasser und kontaminiertem Kühlwasser. Sanitärabwasser und Regenwasser gelten nicht als Prozessabwasser. Kontaktfreies Kühlabwasser ist das Kühlwasser, das nicht direkt mit dem Prozess, den Produkten, Nebenprodukten oder Rohstoffen in Kontakt kommt. Dieses Abwasser gilt nicht als Prozessabwasser. Nicht-Prozess-Abwasser ist das, das von Nicht-Prozess-Vorgängen erzeugt wird, wie z Grundwassersanierungssysteme, Entwässerungswasser für Gebäudefundamente und andere Abwasserströme, die nicht mit Produktionsprozessen in Verbindung stehen.

Eine Abwassereinleitung bedeutet die Einleitung von behandeltem oder unbehandeltem Abwasser in einen Vorfluter. Eine Einleitung kann aus einer Kläranlage oder aus einem Überlauf im Sammelsystem erfolgen. Die Ableitung von unbehandeltem Abwasser kann zu mehreren unerwünschten Zuständen führen. Dazu gehören (i) Sauerstoffmangel und Geruchsbildung im Fließgewässer, (ii) negative Auswirkungen auf die menschliche Gesundheit durch das Vorhandensein pathogener Mikroorganismen, (iii) Schlamm- und Schaumansammlungen, (iv) Eutrophierung von Gewässern durch das Wachstum von Wasserpflanzen und Algen, da das Abwasser bestimmte Mengen an Nährstoffen enthalten kann, und (v) Erzeugung großer Mengen übelriechender Gase aufgrund der Zersetzung der im Abwasser vorhandenen organischen Verbindungen. Diese Abwassereinleitung trägt zur Verschmutzung der Gewässer des Gebiets bei, wenn sie vor der Einleitung nicht ordnungsgemäß behandelt und unschädlich gemacht wird. Daher ist die Behandlung des Abwassers vor dem Verlassen des Werksgeländes und seiner Einleitung in die natürlichen Gewässer ein Muss.

Verfahren zur Abwasserbehandlung wurden zuerst als Reaktion auf die nachteiligen Bedingungen entwickelt, die durch die Einleitung von Abwasser in die Umwelt und die Sorge um die öffentliche Gesundheit verursacht werden. Die Abwasserbehandlung in der Stahlindustrie ist ziemlich komplex, da die Natur der Abwässer aus verschiedenen Verarbeitungseinheiten des Stahlwerks unterschiedliche Eigenschaften hat.

Reines Wasser besteht aus 2 Teilen Wasserstoff und 1 Teil Sauerstoff. In der Natur enthält Wasser viele gelöste Verunreinigungen. Tatsächlich wird Wasser aufgrund seiner Fähigkeit, viele Substanzen zu lösen, als „das universelle Lösungsmittel“ bezeichnet. Auch destilliertes Wasser und Regenwasser sind nicht „ganz“ rein, da sie normalerweise sehr geringe Mengen an gelösten Stoffen wie Ammoniak enthalten, die als Verunreinigungen gelten. Es gibt gelöste Stoffe in Oberflächen- und Grundwasser. Wenn Regen fällt, werden Stickstoff und andere Gase absorbiert. Wasser kann auf seinem Weg durch den Boden Substanzen aus der Erde wie Natrium, Kalzium, Eisen, Phosphor, Magnesium und Sulfat auflösen.

Frisches häusliches Roh- oder Rohwasser hat einen muffigen Geruch, einen pH-Bereich von 6,5 bis 8 und eine graubraune Farbe. Die Verunreinigungen, die typischerweise in unbehandeltem Wasser gefunden werden, können allgemein in vier grundlegende Klassen eingeteilt werden, nämlich (i) organische Verunreinigungen, (ii) anorganische Verunreinigungen, (iii) Krankheitserreger und (iv) andere Verunreinigungen. Die typischen Schadstoffe im Abwasser sind unten aufgeführt.

Feststoffe – Die Gesamtfeststoffe im Abwasser können in Form von gelösten oder suspendierten Feststoffen vorliegen. Suspendierte Feststoffe können in Form von kolloidalen Feststoffen (die sich nicht absetzen können) oder absetzbaren Feststoffen vorliegen. Schwebstoffe (SS) führen zur Bildung von Schlammablagerungen und anaeroben Bedingungen, wenn unbehandeltes Abwasser in die aquatische Umwelt eingeleitet wird. Gesamtschwebstoffe (TSS) umfassen alle Partikel, die einen Filter passieren. Wenn der TSS-Gehalt ansteigt, beginnt ein Gewässer seine Fähigkeit zu verlieren, eine Vielfalt von Wasserlebewesen zu unterstützen. Schwebstoffe absorbieren Wärme aus dem Sonnenlicht, was die Wassertemperatur erhöht und anschließend den Gehalt an gelöstem Sauerstoff verringert. Einige Feststoffe können auch schwimmfähige Feststoffe sein. Diese schwimmfähigen Feststoffe bestehen typischerweise aus Öl- oder Fettpartikeln und bilden den Schaum. Schaum lässt sich am einfachsten mit Oberflächenabsauggeräten entfernen.

Biologisch abbaubare organische Stoffe – Biologisch abbaubare organische Stoffe bestehen hauptsächlich aus Proteinen, Kohlenhydraten und Fetten. Biologisch abbaubare organische Stoffe werden hauptsächlich als BSB (biochemischer Sauerstoffbedarf) und CSB (chemischer Sauerstoffbedarf) gemessen. Der BSB, ein wichtiges Maß für die Wasserqualität, misst die Menge an Sauerstoff, die Bakterien und andere Organismen benötigen, um die in einer Wasserprobe vorhandenen organischen Stoffe über einen Zeitraum von 5 Tagen bei einer Temperatur von 20 °C zu oxidieren. CSB misst den gesamten organischen Kohlenstoff mit Ausnahme einiger Aromaten (Benzol, Toluol und Phenol usw.), die bei der Reaktion nicht vollständig oxidiert werden. CSB ist eine chemische Oxidationsreaktion. Ein hoher BSB und CSB tragen zu niedrigen Sauerstoffkonzentrationen in Gewässern bei und wirken sich zusammen nachteilig auf das aquatische Leben in Gewässern aus. Die biologische Stabilisierung von biologisch abbaubaren organischen Stoffen kann zur Erschöpfung der natürlichen Sauerstoffressourcen und zur Entwicklung von septischen Zuständen führen, wenn sie unbehandelt in die Umwelt gelangen.

Krankheitserreger – Krankheitserreger sind Mikroorganismen, die Krankheiten verursachen oder verursachen können. Übertragbare Krankheiten können durch pathogene Organismen im Abwasser übertragen werden.

Nährstoffe – Sowohl Stickstoff als auch Phosphor sind zusammen mit Kohlenstoff wesentliche Nährstoffe für das Wachstum. Wenn diese Nährstoffe in die aquatische Umwelt gelangen, können sie zum Wachstum unerwünschter aquatischer Lebewesen führen. Bei übermäßiger Einleitung an Land können sie auch zur Verschmutzung des Grundwassers führen.

Kritische Schadstoffe – Dies sind organische und anorganische Verbindungen, die Eigenschaften haben, unbekannte oder vermutete Karzinogenität, Mutagenität oder hohe akute Toxizität zu verursachen. Das Vorhandensein dieser Verbindungen im Abwasser ist aus Gründen der öffentlichen Gesundheit und zum Schutz der biologischen Behandlungsverfahren zu minimieren.

Refraktäre organische Stoffe – Diese organischen Stoffe neigen dazu, konventionellen Methoden der Abwasserbehandlung zu widerstehen. Typische Beispiele umfassen Tenside, Phenole und landwirtschaftliche Pestizide. Einige davon können für die biologischen Behandlungsverfahren toxisch sein.

Schwermetalle – Schwermetalle können im Abwasser vorhanden sein, das in den verschiedenen Einheiten des Stahlwerks anfällt. Diese Schwermetalle müssen entfernt werden, wenn das Abwasser in ein Gewässer eingeleitet wird, das als Trinkwasserquelle genutzt wird. Das Vorhandensein von Schwermetallen kann sich auch auf das Recycling von Biofeststoffen (stabilisierter Abfallschlamm) auf landwirtschaftlichen Flächen auswirken.

Gelöste anorganische Stoffe – Anorganische Bestandteile wie Calcium, Natrium und Sulfat können im Abwasser einiger Einheiten von Stahlwerken vorhanden sein. Diese sind zu entfernen, wenn das Abwasser in ein als Trinkwasserquelle genutztes Gewässer eingeleitet wird.

Gelöste Chemikalien – Je nach Prozess kann eine Vielzahl von gelösten Chemikalien im Abwasser vorhanden sein. Dies erfordert eine sorgfältige Bewertung der Art der Verunreinigung, ihrer Konzentration, ihres Flusses und ihrer leichten biologischen Abbaubarkeit. Eine Konzentration von nur 1 Milligramm pro Liter im eingeleiteten Wasser kann zu gefärbtem Wasser führen, das die ästhetische Qualität und Transparenz von Gewässern beeinträchtigt. Es wirkt sich auch auf die Photosynthese aus. Säuren und Laugen erzeugen Situationen mit niedrigem oder hohem pH-Wert. Einige Chemikalien können durch herkömmliche Behandlungsverfahren nur schwer abgebaut werden.

Organische Verunreinigungen, die aus chemischen Verbindungen stammen, enthalten Kohlenstoff. Diese Verunreinigungen können biologisch abbaubar sein, was bedeutet, dass die Verunreinigungen von Bakterien und anderen Mikroorganismen aufgenommen werden können. Diese organischen Stoffe haben beim Verbrauch einen Sauerstoffbedarf, der als BSB des Abwassers gemessen werden kann. Einige organische Verunreinigungen (refraktäre organische Stoffe) sind resistent gegen biologischen Abbau. Anorganische Verunreinigungen sind nicht biologisch abbaubar, können aber lebensnotwendige Nährstoffe für Mikroorganismen sein. Dies sind typischerweise chemische Verbindungen (kritische Schadstoffe) oder Metalle, die entweder als Schwebstoffe oder als gelöste anorganische Stoffe im Abwasser vorhanden sind.

Krankheitserreger sind krankheitsverursachende Organismen, einschließlich Bakterien und Viren, die durch menschliche oder tierische Ausscheidungen oder durch unsachgemäß behandelte Krankenhausabfälle im Abwasser abgelagert werden können. Die richtige Hygiene ist bei der Arbeit im Abwasserbereich äußerst wichtig. Andere Verunreinigungen können thermische Abfälle sein. Abwassereinleitungen mit thermischen Abfällen können einen plötzlichen Anstieg des Zuflusses und der Temperatur verursachen. Eine typische Quelle für thermischen Abfall ist kontaktloses Kühlwasser (erhitztes Wasser, dessen Temperatur die Stromtemperatur übersteigt). Abhängig von der Nutzung des Stroms können Grenzwerte für die Temperatur des Abwassers festgelegt werden, um eine Erhöhung der Temperatur des Stroms und eine Beeinträchtigung der Nutzung zu verhindern. Radioaktive Abfälle können aus Labors und Instrumenten stammen, die radioaktive Quellen verwenden. Es ist normalerweise eine gute Praxis, die Einleitung radioaktiver Abfälle in ein Abwassersystem nicht zuzulassen.

Die verschiedenen Wasseraufbereitungsverfahren haben hauptsächlich drei Ziele, nämlich (i) die inhärenten physikalischen, chemischen und biologischen Qualitäten des Wassers der Aufnahmequelle zu verleihen und zu bewahren, die es für spezifische Verwendungen wie Trinkwasser und für die Verwendung in produktiven Prozessen geeignet machen , (ii) eine Abwasserbehandlung zu ermöglichen, die die Bevölkerung vor Gesundheitsrisiken schützt, ohne die Umwelt zu schädigen, und (iii) dem Wasser in seiner natürlichen Umgebung diejenigen Eigenschaften zu verleihen und zu bewahren, die für die Erhaltung und Entwicklung der Gewässer erforderlich sind Leben und Vegetation sowie zur Bereitstellung von Trinkwasser für Rinder und Wildtiere oder für Erholungs- und ästhetische Zwecke.

Die Behandlung von Wasser oder Abwasser beruht auf einer Anzahl einzelner Grundoperationen, die kombiniert werden, um ein Verfahren zu bilden, das oft als Verfahrensbehandlungsschema bezeichnet wird. Die Einheitsoperationen basieren alle auf einer relativ engen Bandbreite von Leitprinzipien. Die gleichen zugrunde liegenden Mechanismen gelten für den Prozess, ob es sich um Wasser aus dem Boden, aus Seen, Stauseen, Flüssen oder dem Meer handelt, das zum Trinken gereinigt werden soll, oder ob es sich um Abwasser (d. h. Abwasser oder Industrieabwässer) handelt, das gereinigt werden soll sichere Abgabe an die Umwelt.

Herkömmliche Abwasserbehandlungstechnologien verbessern die Qualität des in die Umwelt abgegebenen Abwassers und hindern verschmutztes Wasser daran, andere verfügbare saubere Wasserressourcen zu kontaminieren. Diese Behandlungstechnologien machen das Abwasser jedoch nicht für weitere nützliche Verwendungen in Gemeinden geeignet, die näher an den Entstehungsorten liegen. Innovative und fortschrittliche Technologien, die die Qualität des Abwassers weiter verbessern können, sind erforderlich, um diese Einschränkung herkömmlicher Technologien zu überwinden und die weit verbreitete Einführung von Recycling- und Wiederverwendungsverfahren zu fördern.

Fortgeschrittene Behandlungsverfahren können biologische Verfahren, physikalisch-chemische Verfahren oder eine Kombination aus beiden (Hybridverfahren) sein. Biologische Verfahren zur Entfernung von nährstoffhaltigen Schadstoffen wie Stickstoff und Phosphor bieten die Grundlage für eine weitere Abwasserreinigung auf Wertstoffqualität. Unter den Aufbereitungstechnologien zur Wasserwiederverwendung spielen physikalisch-chemische Verfahren wie Tiefenfiltration, Floating-Media-Filtration und Membranfiltration eine große Rolle. Die Membranfiltration hat gegenüber anderen Verfahren erhebliche Vorteile, da sie hochwertiges Abwasser erzeugt, das bei minimaler Schlammbildung nur wenig oder gar nicht desinfiziert werden muss. Die Hybridverfahren versuchen, die Vorteile sowohl biologischer als auch physikalisch-chemischer Verfahren in einem Schritt zu nutzen.

Da die Aufbereitung von Abwasser und die Einführung von Verfahren zur Reinigung und Aufbereitung von Wasser normalerweise das ursprüngliche Ziel des Umweltschutzes ergänzen, werden die verschiedenen Verfahren als demselben Bereich zugehörig betrachtet. Die Wasseraufbereitungstechnologien können in vier allgemeine Bereiche eingeteilt werden, nämlich (i) physikalische Verfahren, (ii) chemische Verfahren, (iii) biologische Verfahren und (iv) energieintensive Verfahren.

Physikalische Prozesse entfernen Feststoffe aus dem Abwasser, wenn es durch Siebe oder Filtermedien fließt, oder Feststoffe werden durch Schwerkraftabscheidung oder Luftflotation entfernt. Mit Luft eingeschlossene Partikel schwimmen an der Oberfläche und können entfernt werden. Physikalische Verfahren der Abwasserbehandlung stellen eine Reihe von Technologien dar, die weitgehend als Fest-Flüssig-Trenntechniken bezeichnet werden können, bei denen die Filtration eine dominierende Rolle spielt. Die Filtrationstechnologie kann in zwei allgemeine Kategorien unterteilt werden, normalerweise konventionell und nicht konventionell. Diese Technologie ist ein integraler Bestandteil von Trinkwasser- und Abwasserbehandlungsanwendungen. Es ist jedoch nur ein Einheitsprozess innerhalb eines modernen Wasseraufbereitungsanlagensystems, wobei es eine Vielzahl von Ausrüstungs- und Technologieoptionen gibt, aus denen je nach den endgültigen Behandlungszielen ausgewählt werden kann. Um die Rolle der Filtration zu verstehen, ist es wichtig, nicht nur zwischen den anderen Technologien zu unterscheiden, die bei der Reinigung und Klärung von Abwässern eingesetzt werden, sondern auch zwischen den Zielen verschiedener Einheitsverfahren.

Chemikalien werden in der Abwasserbehandlung verwendet, um Veränderungen in den Schadstoffen zu erzeugen, die die Fähigkeit erhöhen, sie zu entfernen. Änderungen können die Bildung von Flocken oder einer schwereren Partikelmasse umfassen, um die Entfernung durch physikalische Prozesse zu verbessern. Chemische Behandlungsmethoden beruhen auf den chemischen Wechselwirkungen der Verunreinigungen, die aus dem Wasser entfernt werden müssen. Die Anwendung von Chemikalien hilft entweder bei der Abtrennung von Verunreinigungen aus Wasser oder bei der Zerstörung oder Neutralisierung schädlicher Wirkungen, die mit Verunreinigungen verbunden sind. Chemische Behandlungsmethoden werden sowohl als eigenständige Technologien als auch als integraler Bestandteil des Behandlungsprozesses mit physikalischen Methoden angewendet. Normalerweise werden chemische Zusätze und physikalische Prozesse gemeinsam zur Behandlung eingesetzt.

Biologische Behandlungsverfahren sind Systeme, die Mikroorganismen verwenden, um organische Verunreinigungen aus Abwasser abzubauen. In der Abwasserbehandlung wurden natürliche biologische Abbauprozesse eingedämmt und in Systemen beschleunigt, um organisches Material und Nährstoffe zu entfernen. Die Mikroorganismen verstoffwechseln Nährstoffe, Kolloide und gelöste organische Stoffe, was zu gereinigtem Abwasser führt. Überschüssiges Keimwachstum wird durch physikalische Prozesse aus dem gereinigten Abwasser entfernt. Biologische Verfahren sind die bevorzugte Art der Behandlung, da sie im Hinblick auf den Energieverbrauch und den Chemikalienverbrauch kostengünstig sind.

Unter den energieintensiven Technologien spielen thermische Verfahren in der Wasseraufbereitung eine Doppelrolle. Sie können als Mittel zur Sterilisation eingesetzt werden, wodurch qualitativ hochwertiges Trinkwasser bereitgestellt wird, und / oder diese Technologien können auf die Verarbeitung von festen Abfällen oder Schlämmen angewendet werden, die bei Wasseraufbereitungsanwendungen anfallen. In letzteren Fällen können thermische Verfahren im Wesentlichen in gleicher Weise wie bei der Aufbereitung von Wasser, nämlich zur Entkeimung von mit organischen Verunreinigungen belastetem Schlamm, und/oder zur Volumenreduzierung eingesetzt werden. Die Volumenreduzierung ist ein wichtiger Schritt, da es letztendlich einen Kompromiss zwischen verschmutztem Wasser und gefährlichem Feststoffabfall gibt. Zu den energieintensiven Technologien gehören elektrochemische Techniken, die im Großen und Ganzen auf Trinkwasseranwendungen angewendet werden. Sie stellen sowohl die Sterilisierung als auch die Konditionierung von Wasser dar, um eine schmackhafte Qualität zu erreichen.

Alle diese vier Technologiegruppen können in der Wasseraufbereitung kombiniert oder je nach Zielsetzung der Wasseraufbereitung in ausgewählten Kombinationen eingesetzt werden. Unter jeder der allgemeinen Technologieklassen gibt es eine Reihe von sowohl Hardware- als auch individuellen Technologien, die ausgewählt werden können. Die Auswahl nicht nur des richtigen Einheitsprozesses und der Hardware aus jeder Technologiegruppe, sondern auch der optimalen Kombinationen von Hardware und Einheitsprozessen aus diesen vier Gruppen hängt von solchen Faktoren ab wie (i) den Reinheitsanforderungen des endgültigen Abwassers aus der Anlage, (ii) die Mengen und Qualitäten des zu behandelnden Abwassers, (iii) die physikalischen und chemischen Eigenschaften der Schadstoffe, die entfernt oder im Abwasser neutralisiert werden müssen, (iv) die physikalischen, chemischen und thermodynamischen Eigenschaften Eigenschaften der bei der Wasseraufbereitung erzeugten festen Abfälle und (v) die Kosten der Wasseraufbereitung, einschließlich der Kosten für die Behandlung, Verarbeitung und Entsorgung der festen Abfälle.

Die Behandlung von Abwässern aus der Stahlindustrie erfordert eine Vielzahl von Strategien, um verschiedene Arten von Verunreinigungen zu entfernen. Diese Strategien bestehen aus (i) Feststoffentfernung, (ii) Öl- und Fettentfernung, (iii) Entfernung biologisch abbaubarer organischer Stoffe, (iv) Belebtschlammverfahren, (v) Tropfkörperverfahren, (vi) Behandlung toxischer Materialien, (vii) Behandlung von Säuren und Laugen und (viii) Behandlung anderer organischer Stoffe. Die Kläranlagen in einem Stahlwerk werden auch als Abwasserbehandlungsanlagen (ETP) bezeichnet.

Die Ziele des ETP sind (i) die Einleitung einer guten Wasserqualität in die natürliche Umwelt sicherzustellen, (ii) Schadstoffe möglichst effizient und zu den niedrigsten Kosten zu entfernen, (iii) andere Umweltauswirkungen wie Geruch zu vermeiden und / oder zu minimieren Entstehung, Gasemission, Lärmentwicklung und Feststoffentsorgung, (iv) zur Erzeugung von aufbereitetem Wasser zur Wiederverwendung und zum Recycling und (v) zur Rückgewinnung von Salzen, sofern dies wirtschaftlich vertretbar ist. Bei der Planung einer ETP sind die zu berücksichtigenden Anforderungen (i) die gewünschte Qualität des ausgehenden Abwassers oder Genehmigungsanforderungen zur Einhaltung nationaler, staatlicher, lokaler und / oder organisatorischer Richtlinien, (ii) die zu behandelnde Abwassermenge, (iii) die Kapazität der Produktion Shop, (iv) Komplexität der Technologie, einfache Bedienung, Anpassungsfähigkeit, Zuverlässigkeit und Robustheit und Energiebedarf, (v) Kapital- und Betriebskosten, (vi) verfügbare Landfläche und (vii) Masse der Schlammerzeugung und Anforderungen an die Entsorgung .

Die Behandlung des Abwassers, das von den verschiedenen Werkstätten des Stahlwerks anfällt, erfolgt normalerweise in einer eigens im Produktionsbereich errichteten Abwasserbehandlungsanlage. Die in solchen ETPs durchgeführte Behandlung des Abwassers verleiht dem Abwasser solche Eigenschaften, dass es sicher aus der Anlage in die Gewässer eingeleitet oder ganz oder teilweise wieder in den Prozess zurückgeführt werden kann.

Abwässer aus den verschiedenen Prozessen des Stahlwerks werden je nach Beschaffenheit unterschiedlichen Behandlungsmöglichkeiten unterzogen. Die unterschiedliche Kombination der Behandlungsverfahren physikalischer, chemischer, biologischer und energieintensiver Technologien wird zur Entfernung von Feststoffen, organischen Stoffen und manchmal Nährstoffen aus dem Abwasser verwendet.

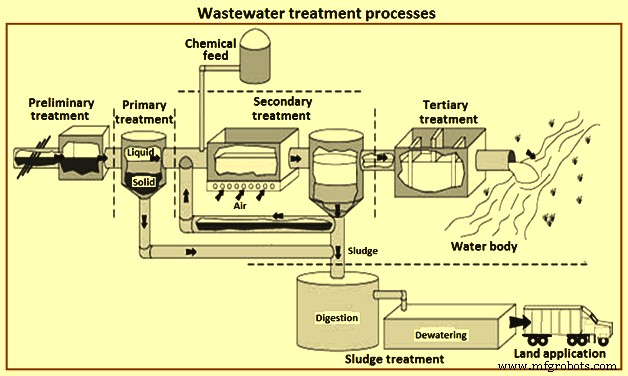

Die Abwasserbehandlungsprozesse (Abb. 1) des Stahlwerks fallen in die gleichen vier Gruppen wie zuvor beschrieben. Die Behandlung wird auf vier Ebenen durchgeführt, nämlich der vorläufigen, primären, sekundären und tertiären Ebene. Diese Stufen beschreiben die unterschiedlichen Behandlungsgrade des Abwassers. Diese Prozesse werden im Folgenden kurz beschrieben.

Abb. 1 Abwasserbehandlungsverfahren

Vorbehandlung

Das Ziel der Vorbehandlung ist die Entfernung von Materialien, die Verstopfungen, Verstopfungen nachgeschalteter Anlagen und Anlagenabrieb verursachen können. Eine Vorbehandlung wird normalerweise durchgeführt, bevor das Abwasser an die ETP geleitet wird, und um die Leistung der ETP zu verbessern. Bei dieser Behandlung werden die groben Feststoffe und andere große Materialien aus dem Abwasser entfernt. Die Entfernung dieser Materialien ist wesentlich, um die Betriebs- und Wartungseffizienz der nachfolgenden Behandlungseinheiten zu verbessern. Bei dieser Behandlung von Abwasser wird eine Anzahl von Einheitsprozessen verwendet, um die unerwünschten Eigenschaften von Abwasser zu beseitigen. Dazu gehören normalerweise (i) die Geruchskontrolle und (ii) Vorgänge wie Vorbelüftung, grobe Feststoffmahlung und Entfernung großer Materialien mit Sieben und Rosten usw. Viele Male die Entfernung von Öl und Fett sowie des pH-Werts Korrektur wird ebenfalls durchgeführt.

Erstbehandlung

Es ist der erste Schritt im Abwasserbehandlungsprozess oder der zweite Schritt nach der Vorbehandlung. Die Primärbehandlung folgt der Vorbehandlung und umfasst eine physikalische und chemische Behandlung, um den pH-Wert von alkalischen Bedingungen auf einen pH-Wert nahe der Neutralisation zu korrigieren, und ein physikalisches Absetzen von suspendierten Feststoffen in Primärklärbecken, um die BSB- und SS-Belastung in nachgeschalteten Prozessen zu reduzieren. Insgesamt stellt der Einsatz von Vorkläreinheiten weniger Probleme für den nachgeschalteten biologischen Prozessbetrieb dar. Beispielsweise kommt es zu einer geringeren Ansammlung von Öl und Fett und Biomasse im biologischen Reaktor, wodurch mögliche Ablagerungen im Becken minimiert und die Neigung zu „nicht fadenförmigen“ Ansammlungen von Belebtschlammbiomasse verringert werden usw. In den meisten Fällen wird eine Primärbehandlung verwendet Koagulation – Flockungsverfahren zur Verbesserung der Feststofftrennung.

Insgesamt stellt der Einsatz von Vorkläreinheiten weniger Probleme für den nachgeschalteten biologischen Prozessbetrieb dar. Die Ziele der Vorklärung sind die Entfernung von absetzbaren organischen und anorganischen Feststoffen durch Sedimentation und die Entfernung von Schwimmstoffen durch Skimming. Während der Primärbehandlung werden normalerweise etwa 35 % bis 55 % des gesamten eingehenden BSB, etwa 55 % bis 75 % des gesamten SS und etwa 70 % des Öls und Fetts entfernt. Weniger organischer Phosphor und organischer Stickstoff sowie feststoffbegleitete Schwermetalle werden bei der Vorklärung teilweise entfernt, die kolloidalen und gelösten Bestandteile jedoch nicht.

Bei der Vorklärung erfolgt die physikalische Abtrennung von Schwebstoffen aus dem Abwasser mittels Vorklärbecken. Die TSS und die damit verbundenen BSB-Gehalte werden in diesem Behandlungsprozess reduziert und der Abfall für den nächsten Schritt der Abwasserbehandlung vorbereitet. Die Entfernung der absetzbaren organischen und anorganischen Feststoffe durch Sedimentation und Abschöpfung von Stoffen ist das Hauptziel dieses Behandlungsschrittes.

Die Primärbehandlung umfasst verschiedene physikalisch-chemische Prozesse und gewährleistet eine zufriedenstellende Leistung der nachfolgenden Behandlungsprozesse. Das Hauptverfahren der Primärbehandlung ist die Sedimentation, während als Hilfsverfahren die Feinsiebung sowie die Flockung und Flotation eingesetzt werden. Der Ausflockung geht normalerweise eine chemische Behandlung voraus, üblicherweise mit Kalk, Alaun oder einer proprietären Chemikalie. Der Hauptzweck dieser Behandlung ist die Entfernung von Metallen durch Ausfällung und auch die Entfernung einiger verwandter kolloidaler BSB zur Erzeugung von chemischem Schlamm. Die Primärbehandlung wendet Koagulations-Flockungs-Verfahren an, um die Feststofftrennung zu verbessern. Einige dieser Prozesse werden im Folgenden beschrieben.

Ausflockung – Es ist ein physikalisch-chemischer Prozess, der hilft, die Aggregation von viskosen kolloidalen und fein getrennten Schwebstoffen zu fördern, indem er physikalisch gemischt und chemische Gerinnungsmittel unterstützt wird. Dieses Verfahren besteht aus einem Schnellmischbehälter und einem Flockungsbehälter. Der Abwasserstrom vermischt sich mit den Koagulationsmitteln in einem Schnellmischbehälter und wird dann durch das Flockungsbecken geleitet, und im Flockungsbecken findet eine langsame Vermischung des Abfalls statt, wodurch die Partikel in Form von besser absetzbaren und schwereren Feststoffen gesammelt werden können. Ein besseres Mischen wird mit Hilfe einer zerstäubten Luft oder der mechanischen Paddel erleichtert. Die verschiedenen Arten von Chemikalien, die für die Koagulation verwendet werden, sind natürliche organische Polymere, anorganische Elektrolyte und synthetische Polyelektrolyte. Abhängig von den Eigenschaften und den chemischen Eigenschaften der Schadstoffe werden die spezifischen Chemikalien ausgewählt.

Sedimentation – Der Hauptzweck der Vorklärung besteht darin, eine Trennung der festen und flüssigen Phasenfraktionen im Abwasser zu ermöglichen. Er entfernt die leicht absetzbaren Feststoffe durch die Schwerkraft. Die Feststoffe sind hauptsächlich organische Stoffe sowie die Schwimmstoffe wie Fette, Öle und Fette. Die abgesetzten Feststoffe werden als Primärschlamm bezeichnet. Daher verringert das Verfahren den SS-Gehalt des zufließenden Abwassers. Obwohl die Primärschlammmenge nur etwa 2 % der gesamten zufließenden Abwassermenge ausmacht, macht sie etwa 30 % bis 40 % der aufgenommenen organischen Fracht (ausgedrückt als CSB) und etwa 40 % bis 60 % der SS-Fracht aus. Die Ablenkplatten und Ölskimmer zum Entfernen von Fetten und schwimmenden Feststoffen sind in der Sedimentationskammer enthalten, und es können auch mechanische Schaber zum Entfernen von Schlamm vom Boden der Kammer vorhanden sein.

Die Effizienz der Feststoffentfernung hängt von den Eigenschaften des Absetzbeckens oder Klärbeckens ab. Ein Sedimentationstank ist eine Vorrichtung, die ein Einlass-Prallblech zum Ableiten von Energie, eine Ruhezone zum Absetzen von Partikeln und mechanische Mittel zum Entfernen von abgesetzten Feststoffen und eine niedrige Strömungsgeschwindigkeit zum Auslass umfasst.

Flockungs- und Sedimentationstanks können rechteckige, kreisförmige oder geneigte Platten (Lamellen) sein, deren Auswahl auf den örtlichen Standortbedingungen, der verfügbaren Fläche und der Erfahrung des Konstruktionsteams basiert. Idealerweise werden zwei oder mehr Tanks benötigt. Rechteckige und Lamellentanks beanspruchen weniger Landfläche als runde Tanks und sind dort nützlich, wo weniger Land zur Verfügung steht.

Rechteckige Tanks haben gerade Strömungsmuster, um die Ausflockung (bei chemisch unterstützter Sedimentation) zu erhöhen und die Verweilzeit zu verkürzen. Das Wasser tritt an einem Ende ein, strömt durch eine Einlass-Prallblechanordnung und durchquert die Länge des Tanks zu den Abflusswehren und dem Trog. Sie sind so ausgelegt, dass sie ein Längen-Breiten-Verhältnis von 3:1 bis 5:1 aufweisen und eine große effektive Absetzzone bieten, die idealen Bedingungen sehr ähnlich ist, und eine Bodenneigung von 1 %. Ein mechanischer Abstreifer am Boden bewegt das Sammeln des abgesetzten Schlamms in eine Sammelzone. Anschließend wird der Schlamm abgepumpt.

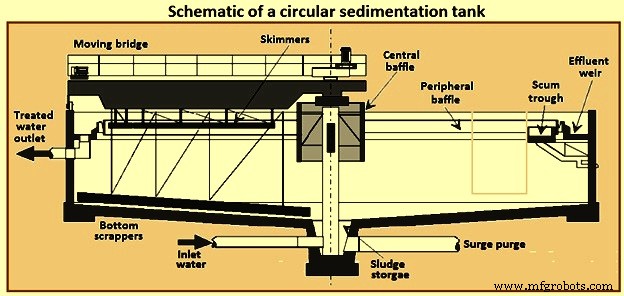

Bei Rundklärbecken (Abb. 2) ist das Strömungsmuster radial. Um das radiale Strömungsmuster zu erreichen, wird Abwasser in den meisten Ausführungen in der Mitte oder manchmal am Rand des Tanks eingeleitet. Bei der zentralen Ausführung wird das Abwasser durch ein Rohr und eine zentrale Prallwand, die als „Mittelbrunnen“ bekannt ist, transportiert und fließt radial zu einem Wehr, das um den Umfang des Tanks verläuft. Der Mittelschacht hat einen Durchmesser von typischerweise zwischen 15 % und 25 % des gesamten Tankdurchmessers und eine Höhe von 1 m bis 2,5 m. Die ruhige Absetzzone muss groß genug sein, um die Überlaufraten- und -tiefenanforderungen für diskretes und flockiges Absetzen zu erfüllen.

Aufbereitetes Wasser wird über V-gekerbte Wehrplatten abgeführt. Der Boden ist geneigt, um die Schlammkonzentration und -entfernung zu unterstützen. Der Schlamm wird mit mechanischen Rechen entfernt. Die typische Verweilzeit in einem Absetzbecken beträgt 2 bis 3 Stunden. Die Entfernung von Schwebstoffen beträgt 45 % bis 55 %.

Abb. 2 Schematische Darstellung eines runden Absetzbeckens

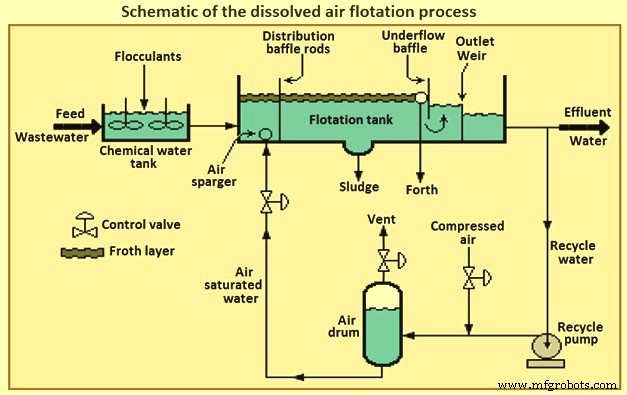

Flotation mit gelöster Luft – Bei diesem Vorgang werden Luftblasen verwendet. Sie werden benötigt, um die Schwebstoffe im Abwasser an die Oberfläche zu heben, damit die Schwebstoffe leicht gesammelt und entfernt werden können. Die in das Abwasser eingebrachten Luftblasen haften hauptsächlich an den Partikeln, die ihm beim Aufschwimmen helfen. Schwebstoffe, dispergierte Öle und Fette aus ölhaltigem Abwasser und einigen anderen Abwässern können durch Druckentspannungsflotation (DAF) entfernt werden.

Zur Entfernung von Öl und Fett ist die Entspannungsflotation besonders gut geeignet, wenn das spezifische Gewicht der Schwebstoffe nahe 1,0 liegt. Das DAF-Verfahren verwendet Druckluft, um Mikroluftblasen (10 Mikrometer bis 50 Mikrometer Durchmesser) freizusetzen, die sich an den Partikeln festsetzen, wodurch die freien Ölpartikel leicht an die Oberfläche steigen und dann abgeschöpft werden können. Das DAF-Verfahren ist sehr effektiv bei der Entfernung von Öl und Fett, da Öl sich nicht auf natürliche Weise absetzt und ein spezifisches Gewicht hat, das geringer ist als das von Wasser. When the oil is present in the emulsified form, it needs chemicals to destabilize the oil emulsion layer.

The pressurized water flow can be the entire inflow of wastewater, part of the inlet flow, or water already treated by the process (effluent). This results in dissolved air flotation to be three types of usable process, called full flow, partial flow or recirculated flow respectively. Fig 3 shows a schematic of the DAF process. The most common DAF application for wastewater treatment is a recirculated flow system, as it needs less equipment for pressurization (lower energy consumption), it avoids pump abrasion problems, and prevents the formation of colloids and emulsions within the pumping system.

DAF process can reduce oil concentrations to 10 mg/litre to 25 mg/litre as long as the influent concentration is not greater than 500 mg/litre. DAF process operates at higher hydraulic loading rates than gravity sedimentation systems and hence detention times are shorter by 15 minutes to 30 minutes. This allows the DAF process to be more compact and has a smaller footprint. DAF process systems are available in circular or rectangular configurations.

Fig 3 Schematic of the dissolved air flotation process

In retention tank the wastewater is pressurized and contacted with air. The super-saturated and pressurized water is passed through a pressure-reducing valve to the bottom of the floatation tank. The super-saturated air begins to come out in the form of fine bubbles from the solution, as and when the pressure starts releasing. The air bubbles attached with the suspended particles and trapped in sludge flock float over the surface and these floats are always swept from the surface and the mud is then collected from the bottom of the tank. The oil removal efficiency of the DAF process can be increased by the addition of certain coagulants.

Chemical treatment processes – The chemical treatment can be used, preferably before biological treatment as it removes the toxic chemicals which can kills the micro-organisms and or at any stage in the treatment process as and when it is necessary. Chemical treatment processes are described below.

Dissolved solids removal – Dissolved solids can be removed through a number of different methods namely (i) conversion to suspended materials, normally using chemicals to precipitate the contaminant as a solid or gas, to allow them to be removed by physical separation, (ii) adsorption onto a solid material, which can either be suspended or fixed as a bed, such as powdered or granular activated carbon, (iii) rejection using dense membrane processes, such as reverse osmosis or nano-filtration, or (iv) conversion to relatively innocuous end products.

Conversion necessarily involves chemistry or biochemistry, and the chemical reaction can be either reduction/oxidation (redox) or non-redox. Many chemical and biochemical processes operate by oxidation, the end products in the case of organic pollutants normally being carbon dioxide, nitrate and water. Examples of chemical reduction include the quenching of excess chlorine using bisulphite or the biochemical reduction of nitrate to nitrogen, the latter being referred to as ‘denitrification’. There also exist many important non-redox chemical processes, such as pH adjustment or precipitation of alkaline earth salts such as calcium carbonate or sulphate.

Neutralization – There is a wide range of pH of the untreated wastewater and it is not so easy to treat the wastewater with such type of varying range of the pH value. To optimize the treatment efficiency the neutralization process is used to adjust the pH value. To reduce the pH value sulphuric or hydrochloric acids can be added and to raise the pH value, dehydrated lime or sodium hydroxide alkalis can be added. Normally the process of neutralization is carried in a rapid mix holding tank or in a tank used for equalization. To control the pH of the discharge in order to meet the standards, the process of neutralization can be carried out at the end of the treatment.

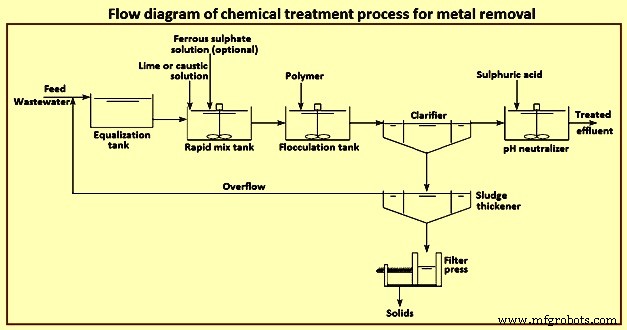

Precipitation – The process of precipitation is carried out in two steps for the removal of the metal compounds from the stream of the wastewater. The mixing of precipitants with the wastewater and allowing a formation of the insoluble metal precipitants is the first step of the precipitation process. The removal of the precipitated metals from the wastewater through clarification and filtration is carried out in the second step and then the resulting sludge is being treated in a proper manner, and after treatment, it is recycled or disposed off. The important parameter to be considered in a chemical precipitation is pH controlling.

The solubility of metal hydroxides increases towards higher or lower pH and this is amphoteric in nature. Thus, for the precipitation of hydroxide for each metal, there is an optimum value of pH. As there is normally more than one metal in wastewater, hence, it is very much difficult to select the optimum treatment chemical and the pH control becomes more difficult and also it involves a transaction between the best possible removals of two or more metals. Lime, sodium hydroxide, soda ash, sodium sulphide and the ferrous sulphate are the various different chemicals used for the process of precipitation. The process for the effective removal of the metals like antimony, arsenic, chromium, copper, lead, nickel and zinc is normally the hydroxide precipitation and for removing mercury, lead, copper, silver, cadmium etc. sulphide precipitation is used. Fig 4 shows flow diagram of chemical treatment process for metal removal.

Fig 4 Flow diagram of chemical treatment process for metal removal

Secondary treatment

The secondary treatment process involves disintegration or decomposition of the suspended and dissolved organic substances present in the waste water using microorganisms. The activated sludge process (ASP) and the biological filtration methods are the mainly used biological treatment processes. The biological treatment process which is the mainly used for the secondary treatment process is based on the micro-biological action to decay the organic suspended and dissolved wastewater. The microbes can be used for the natural compound, both as a source of carbon sources and as an energy sources.

For removal of organic pollutants, the most efficient secondary treatment process is biological treatment. It primarily employs microbes naturally present in wastewater to break down organic contaminants. Some inorganic compounds like ammonia, cyanide, sulphide, sulphate and thio-cyanate are also biologically degradable. Biological processes can be broadly classified as (i) aerobic in which microbes which are used need oxygen to grow, (ii) anaerobic in which microbes which are used grow in the absence of oxygen but uses other compounds such as sulphate, phosphate or other organics present in the wastewater other than oxygen, and (iii) facultative in which microbes which are used can grow in the presence or absence of oxygen.

Aerobic processes consist of a biological reactor with a controlled amount of biomass and a clarifier for separation of the biomass from the final effluent. Aerobic processes need higher energy inputs and produce greater amounts of sludge compared to anaerobic systems. As an example, for the same 100 kg COD load entering the aerobic treatment plant, the energy needed is 100 kWh for aeration and produces 30 kg to 60 kg of sludge with the outlet effluent COD load of 2 kg to 10 kg. In the anaerobic treatment plant for the same 100 kg COD load, the sludge production is only 5 kg, or six to twelve times less, and produces 40 cum (cubic meter) to 45 cum of biogas which can be converted to produce 382 kWh of electricity. However, the outlet water COD is twice that of the aerobic plant, and hence of a lower quality.

Hydraulic retention time – It is the average time in the aeration basin equivalent to the volume of the basin divided by the average flow and expressed as hours. The hydraulic retention time is required to be sufficiently long to remove the prerequisite BOD and is dependent on the type of the biological treatment system. It can range from 0.5 hours to 120 hours. The lower the hydraulic retention time the quicker the wastewater reaches the outlet.

Mixed liquor suspended solids (MLSS) – Suspended solids level is one of the most important control parameters in biological wastewater treatment processes. It is not only directly related to sludge settling properties and effluent quality, but also related to food / micro-organism ratio which is in turn related with all aspects of sludge properties. MLSS represents the total suspended solids including bacteria, dead biomass, and higher life forms, irrespective of biological activity. The organic portion of MLSS is represented by ‘mixed liquor volatile suspended solids’ (MLVSS) which represents the biomass. MLSS is controlled by the sludge wasting rate. Typical MLSS are dependent on the process type. The more concentrated is the MLSS, the smaller is the equipment footprint and hence the popularity of membrane bioreactors (MBRs) in space constrained locations. MLVSS is 0.75 MLSS.

Food to microorganism (F/M) ratio – It is a term used for expressing the organic loading of an activated sludge process. F/M is a critical factor in process design and operation, especially in determining the aeration basin volume. F/M range is around 0.5 to 1.5. For conventional plants, F/M of 0.2 to 0.5 is aimed for. In biological treatment plants operating at high F/M loads (0.8 to 1.5), the rate of treatment increases at the cost of poor settlability of the sludge. Processes operating at low F/M loads (0.05 to 0.2) are associated with slow BOD removal rates but with good sludge settling. However, the system can be easily upset by a spike load of organics.

Sludge age – It is also known as ‘mean cell residence time’ (MCRT) and ‘solids retention time’ (SRT). It is calculated as the total quantity of sludge in the aeration tank and clarifier divided by the daily sludge losses through waste activated sludge and effluent. Sludge age can vary from 0.5 day to 75 days in low-growth rate systems. Sludge age is an indication of F/M ratios. Shorter times are indicative of high F/M ratios and longer times are indicative of low F/M ratios. Sludge age is expressed by the equation ‘sludge age =sludge mass in (aeration tank + clarifier) / daily sludge losses’.

The quality of sludge age can be determined using a microscope at 100x magnification. Daily microscopic analysis can prevent problems. Micro-organisms considered important in biological treatment are bacteria, fungi, algae, protozoa, rotifers, and worms. The presence of higher life form indicator organisms normally correlates to plant performance. They can indicate if the sludge is young, medium, or old. Good settling sludge is characterized by the presence of protozoa such as stalked ciliates and suctorians and normally is golden brown in colour (sewage treatment plants). Low sludge age is characterized by the absence of stalked ciliates and predominance of free swimming ciliates such as paramecium (these expend a lot of energy in swimming) and high BOD slugs by the absence of higher life forms. Old sludge is characterized by the presence of many worms (nematodes) or rotifers.

Another useful indicator is the ‘sludge volume index’ (SVI). Sludge is poured to a 1 litre graduated cylinder and the percentage of settled sludge in 5 minute intervals is noted for 30 minutes. SVI is expressed in ml/g. It is a reliable troubleshooting test. SVI values can vary from 30 ml/g to 400 ml/g. Values below 150 indicate good sludge settling and above this indicate sludge bulking. Other key variables which affect the operation of the biological reactor are given below.

Oxygen requirement – Oxygen is needed for the decomposition of organic matter. The concentration depends on organic matter consumption, endogenous respiration demand and total nitrification of TKN (total Kjeldahl nitrogen) oxidation. Typical oxygen concentration in an aeration tank is 2 mg/l to 4 mg/l. The higher values are maintained for nitrogen removal. Above this, electricity is wasted.

Sludge production (sludge yield) – The decay of biomass produces sludge. For conventional industrial systems, sludge production can be as low as 0.15 kg / kg BOD, such as in coke making.

Sludge recirculation rate – A portion of the sludge produced is recirculated to promote the production of more sludge in the aeration tank. It is the ratio between the sludge recirculation volumetric flow and treatment volumetric inflow. In any case, the capacity of the sludge recirculation system is not to be less than 200 % of the daily average total inflow.

Nutrient requirements (C:N:P ratio) – Besides carbon, hydrogen, and oxygen biomass needs nitrogen, phosphorous, and micro-nutrients such as iron, calcium, magnesium, copper, zinc and so on. Most industrial wastewaters lack N and P which is to be added (in the form of urea, super-phosphate or ammonium phosphate) to maintain optimal microbial growth conditions. The minimum C:N:P ratio needed for optimal microbial growth in the in aerobic processes is 100:5:1, and anaerobic processes is 330:5:1.

The most common biological processes are described briefly below.

Aerobic processes – activated sludge process – Biological processes, employing aerobic biomass in suspension, have traditionally been known as activated sludge processes. The ASP was developed in the United Kingdom in the early 1900s for the treatment of the domestic sewage and it has since been adapted for removing biodegradable organics in industrial wastewater. The ASP and its variants are capable of treating biodegradable wastewater of moderate strength (10 mg/l to 1,000 mg/l BOD) to high strength (greater than 1,000 mg/l BOD). The ASP does not remove heavy metals or TDS. Some contaminants such as cyanide, and heavy metals such as chromium and mercury, present in the wastewater act as inhibitors for the proper functioning of the ASP as well as other biological processes. ASPs have been categorized, according to the mass loading design, in three groups namely (i) low load activated sludge (extended aeration, oxidation ditches, etc.), (ii) medium load (or conventional), and (iii) high loading.

The ASP involves blending settled primary wastewater or equalized influent with a culture of micro-organisms into a fluid called ‘mixed liquor’. This mixed liquor is passed through an aeration tank which provides an adequate oxygen rich environment for the microbes to eat and stabilize the organic matter in water. Mixing brings oxygen and food to micro-organisms allowing the micro-organisms to clump together whilst preventing floc settling in the aeration tank. The process produces ‘waste activated sludge’ (WAS) consisting of microbes and excess microbial matter. The solids and treated wastewater are separated in a secondary clarifier or other solids separation step such as a membrane bioreactor (MBR). Here the majority of the WAS is returned to the aeration tank as returned activated sludge (RAS) to maintain the microbial population in the aeration tank, as well as ensuring that the activated sludge is old enough to degrade COD and aromatic hydrocarbons. The remainder is removed and undergoes thickening.

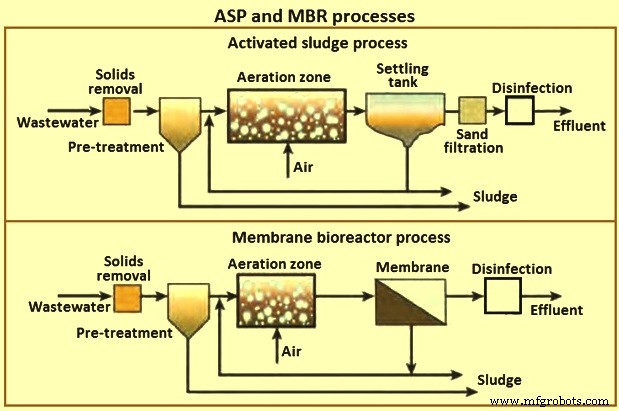

The secondary clarifier has the dual purpose of clarifying the wastewater as well as concentrating the sludge. The process is sensitive to pH fluctuations, where a high or low pH can upset the system and cause overloading of the clarifier. Fig 5 shows a schematic of the activated sludge process and membrane bioreactor process.

Fig 5 ASP and MBR processes

Nitrogen containing compounds are toxic to aquatic life, deplete oxygen in the receiving waters, adversely affect public health and reduce the potential for water reuse. Hence, nitrogen containing compounds are removed, if deemed excessive, by nitrification and then denitrification processes. Organic nitrogen is converted to ammonia, then converted to nitrite, which is further oxidized to nitrate and finally to gaseous nitrogen. Denitrification consumes alkalinity and needs to be sufficient so as not to depress the pH. It requires 7.14 mg/l of bicarbonate alkalinity for each 1 mg/l of ammonia nitrogen removed. Oxygen also needs to be maintained at concentrations closer to 4 mg/l for denitrification. The process control is normally customized for each effluent treatment system depending on wastewater characteristics and for optimal operation.

Aerobic processes – oxidation ditch process – This process which has been developed in the 1950s in the Netherlands, is a variant of the ASP and is a special form of extended aeration. The shape of the oxidation ditch is like a ring. Wastewater, micro-organisms and activated sludge is mixed in a continuous loop ditch in order to complete nitrification and denitrification reactions. The oxidation equipment consists of ditch body, aeration mixers and inlet and outlets. Given its long hydraulic retention time of 20 hours to 36 hours, low organic loading and long sludge age compared to conventional ASP, equalization, primary sedimentation, and sludge digestion tanks are omitted.

Oxidation ditch has many advantages in that it provides (i) low energy consumption, (ii) low maintenance, (iii) ease of operation, low capital expenditure, (iv) less sludge due to long extended solids retention time, and (v) resistance to shock loads and hydraulic surges due to long hydraulic retention time. The disadvantages are that the effluent suspended solid quality is inferior to the ASP process and needs a large land area.

Aerobic processes – sequencing batch reactor – The sequencing batch reactor (SBR) process differs from the other ASPs. It is a batch process. The principle is that all of the process steps of ASP, i.e. primary settling, biological oxidation and secondary settling take place in a single tank. The process steps are filling, react, settle, draw, and idle. SBR is compact and has low capital expenditure. It is used when land area is scarce since it needs only one tank to fulfill the aeration and clarification steps. It is also used to treat nitrogen and phosphorous. Standard cycles are normally 4 hour to 6 hours long, resulting in 4 to 6 reaction cycles per day. Compared to the conventional ASP, it is resistant to shock loading, flexible operation due to adjustment of run time and low sludge production.

Trickling filters – These filters, developed in the 1890s, are an example of a fixed film biological process compared to the ASP which is a suspended process. A trickling filter consists of bed of coarse material, such as rounded rocks (25 mm to 100 mm in diameter), crushed stone, wooden or plastic slats and plastic rings over which wastewater is discharged from moving spray distributors or fixed nozzles. The filter media provides a large amount of surface area for the micro-organisms to cling and grow a jelly like bio-film of around 10 mm thickness. In the outer portions of the bio-film (0.1 mm to 0.2 mm) the aerobic bacteria break down the organic matter. When the bio-film becomes very thick it falls off and a new bio-film layer forms. Modern trickling filters use plastic media over rocks since they weigh less and because of it, filter media can be upto 6 m in depth compared to 3 m in depth for rock filters, allowing taller filters using less land area.

The filter effluent is recycled to minimize drying of the filter media, improve filter efficiency, and reduce odour potential. Sometimes, two filters are assembled in series to handle strong wastewater. The sprays rotate at 2 revolutions per minute (rpm) to 5 rpm and a typical wetting rate is 0.6 cum/hour to 2.4 cum /hour. When the wetting rate is too low, the water does not penetrate the depth of the filter bed uniformly causing channeling and acts as an incubator for flies, as well as creating odour problems. Low rate filters operate on natural ventilation, whereas high rate filters require forced draft fans to provide adequate ventilation.

The trickling filter is followed by a secondary clarifier. Trickling filters are classified according to the organic and hydraulic loads such as low rate, intermediate, high rate, roughing filter and super high rate. The advantages of a trickling filter are (i) lower energy requirements than ASPs, (ii) simple operation with no issues of MLSS inventory control and sludge wasting, (iii) better recovery from shock toxic loads, (iv) no problems of bulking sludge in secondary clarifiers, (v) compact and suitable for place where land is scarce, (vi) less equipment maintenance needs, effective in treating high concentration of organics dependent on type of media used, and (vii) better sludge thickening properties. The disadvantages are organic loading levels, that the effluent water quality (in terms of BOD and TSS) is lower than ASP and can need further treatment, odour problems, flies, prone to plugging of filter media and at low temperatures natural ventilation systems do not operate that well.

Moving bed bioreactor – Moving bed bioreactor (MBBR) was developed in the 1980s by Kaldnes in Scandinavia. The MBBR process is a more modern fixed film process in which the micro-organisms grow on plastic media. The media are made from high density polyethylene or polypropylene with a diameter of 13 mm to 25 mm, and hence have a large surface area which helps the biomass to grow inside the surface and are in constant motion due to the compressed air which is blown from under the tank. The process has been applied in a variety of industrial wastewater treatment applications in aerobic and anaerobic modes with or without denitrification depending on the mode of mixing.

Benefits of MBBR are that it is good for high organic loading applications, improved settling characteristics, no need for sludge recirculation from secondary clarifier thereby making it a ‘once through’ process, compact and low footprint compared to the ASP process and has modular construction. It can also retrofit existing ASP systems, needs fewer operational controls than ASPs, and contains fewer mechanical and instrumentation controls compared to a MBR system. A typical hydraulic retention time for MBBR is 2 hours to 3 hours, compared to 12 hours to 24 hours for ASPs. Disadvantages of MBBRs compared to the ASP are that it needs a higher oxygen concentration, the need for improved influent wastewater screening, and additional hydraulic profile head losses due to flow through the media screening devices.

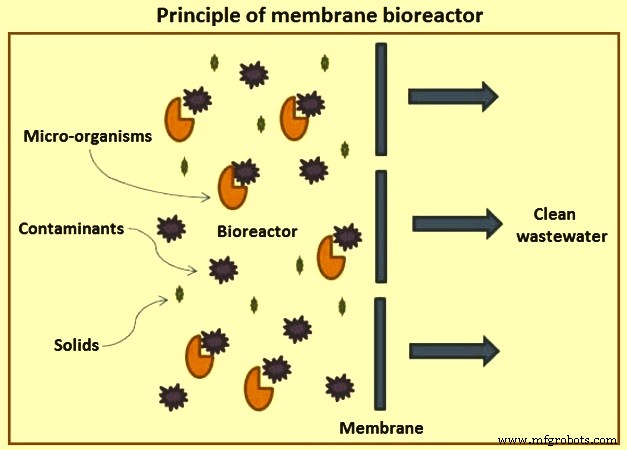

Membrane bioreactor – Though external membrane bioreactors were originally developed in the 1960s, they became popular only after the development of the immersed (submerged) MBRs in the late 1980s. The lower operating cost of the submerged MBR configuration and the decreasing cost of the membranes have made MBRs a popular choice for domestic and industrial wastewater treatment. MBRs are used for industrial wastes with BOD of 5,000 mg/l to 40,000 mg/l with BOD ranges of 200 mg/l to 600 mg/l. Fig 6 shows the principle of membrane bioreactor.

Fig 6 Principle of membrane bioreactor

The quality of the final effluent from a conventional ASP unit is highly dependent on the hydrodynamic conditions in the clarifier and settling characteristics of the sludge. This leads to variable performance. As a result, large clarifiers are needed with long residence times. The MBR process was developed to remove these disadvantages of conventional ASPs.

MBRs are a hybrid with two interdependent treatment processes:biological treatment and membrane treatment (Fig 5). It is similar to a conventional ASP in that both have mixed liquor solids in suspension in an aeration tank. The difference in the two processes lies in the method of separation of bio-solids. In the MBR process, the membranes create a solid barrier to bio-solids based on micro-filtration (MF) with a pore size of 0.6 micrometers, or ultra-filtration with a pore size of 0. 04 micrometers, and hence are not subject to gravity settling characteristics of the solids. Thus, a MBR unit brings aeration, clarification, and filtration in a single step with MLSS concentrations reaching 20,000 mg/l or higher resulting in a smaller footprint than conventional ASP units.

MBRs provide a final effluent quality independent of sludge conditions with higher removal of organics and persistent pollutants, and nutrients with COD removal of 98 % and suspended solids removal efficiency of 100 %. The high quality effluent produced is ideal for reuse applications. Another feature of MBRs is the long sludge age. However, this also contributes to fouling of membranes. Moreover, MBR units can be installed directly to a reverse osmosis (RO) plant, bypassing the need for an ion exchange or other equipment to protect a membrane plant provided the hardness or scaling compounds are not excessive.

There are two types of MBR configurations namely immersed and side-stream. Immersed systems are more common in large industrial units, whereas side-stream is limited to smaller units. There are also differences in the membrane employed from hollow fibre, flat plate, and tubular. Immersed MBRs use hollow fibre or flat plate whereas tubular membranes are used in side-stream MBRs. MBR produces an equivalent treatment level to an activated sludge process followed by micro-filtration or ultra-filtration.

Despite the advantages of MBRs, there are still challenges in using MBRs in industrial applications. The advantages of MBR are (i) 25 % lower footprint, (ii) replaces the clarifier and gravity filter of conventional systems, (iii) ideal for land constrained sites and lower hydraulic retention time of 4 hours to 8 hours. MBR provides impermeable barrier for solids producing highest quality effluent with BOD less than 5 mg/l and turbidity of less than 0.1 NTU (Nephelometric turbidity unit). Membrane fouling is one of the major challenges which results in reduced performance and frequent cleaning or membrane replacement leading to increased maintenance and operating costs. All MBRs require a minimum of fine screens of 3 mm. Sludge produced can be difficult to dewater. Sludge retention time is independent of hydraulic retention time. High sludge age of 15 days to 140 days can be obtained. It has modular expandability, less odour, and flexible operation with less susceptible to upsets. The process can be automated.

Secondary clarifiers – The purpose of the clarifier is twofold. One is to thicken the solids after biological treatment and then settle them out. The second is to produce a clear effluent of the settled solids. Clarifiers in activated sludge systems are to be designed not only for hydraulic overflow rates, but also for solids loading rates. This is because both clarification and thickening are needed in activated sludge clarifiers. Of the process variables the most important is sludge age or mean cell residence time. Another important control parameter is the solids loading rate which is defined as the required surface for suitable sludge thickening in the bottom of the unit (compression zone). The clarifiers are either of rectangular design or of circular design.

Tertiary treatment

Conventional secondary treatment frequently is not sufficient to meet the required effluent quality standards to discharge water to surface water bodies. The effluents can need tertiary processes so as to complete solids and organic matter removal, for colour reduction or recalcitrant compounds degradation, nutrient reduction, and disinfection. The persistent contaminants which the secondary treatment is not able to remove are removed by the tertiary treatment process. These processes are classified as ‘tertiary treatments’, as they are installed after secondary treatment, but some of them, like oxidation processes, can be also placed before biological treatment to improve the bio-degradability of recalcitrant compounds.

Before the treated wastewater is reused, recycled, or discharged to the environment, the tertiary treatment process is used as a final cleaning process cleaning process to improve the quality of the wastewater. For the removal of nutrient (nitrogen and phosphorus), removal of toxin [pesticides, VOC &metals], and for the polishing of the effluent like BOD &TSS, the tertiary treatment processes are used. These processes are the extension of conventional secondary biological treatment process for the further stabilization of the substances which demands oxygen in the wastewater, and also to remove the nitrogen and phosphorus.

The physical and chemical separation techniques like activated carbon adsorption, flocculation or precipitation are the process involved in the tertiary treatments. The most common tertiary treatment applications are filtration and disinfection and where applicable ammonia and phosphorous removal. Ammonia is toxic to fish and phosphorous causes algal blooms.

Filtration – Filtration is a separation process which consists in passing a solid–liquid mixture through a porous material (filter media) which retains the solids and allows the liquid filtrate to pass through. Granular media polishing filters are used the removal of suspended solids for the removal of suspended solids in the 5 mg/l to 50 mg/L range. The most common filters are the multimedia filters. The quality of the filtrate depends on the size, surface charge, and geometry of both suspended solids and filter media, as well as on the water analysis and operational parameters. Based on media filters can be categorized as (i) single media (sand or anthracite), (ii) dual media (sand and anthracite), and (iii) multimedia (garnet, sand, and anthracite).

The most common filter media in water treatment are sand and anthracite. The effective grain size for fine sand filter is in the range of 0.35 mm to 0.5 mm, and 0.7 mm to 0.8 mm for anthracite filter. In comparison to single sand filter media, dual filter media with anthracite over sand permit more penetration of the suspended matter into the filter bed, thus resulting in more efficient filtration and longer runs between cleaning. The design depth of the filter media is a minimum of 0.8 m. In the dual filter media, the filters are normally filled with 0.5 m of sand covered with 0.3 m of anthracite.

In industrial applications, filters are housed in steel pressure vessels where the interior is epoxy coated, with interior manifolds for distribution of water and an under drain system for collection of filtrate and backwashing.

As the filter vessel for pressure filtration is designed for pressurization, a higher-pressure drop can be applied for higher filter beds and / or smaller filter grains and / or higher filtration velocities. The design filtration flow rates are normally 10 m/h to 20 m/h and the backwash rates are in the range of 40 m/h to 50 m/h. The available pressure is normally about 2 bars to more than 4 bars.

For feed waters with a high fouling potential, flow rates of less than 10 m/h and / or second pass media filtration are preferred. If the flow rate has to be increased to compensate for one filter which goes out of service, the flow rate increase is to be gradual and slow to prevent the release of previously deposited particles.

During operation, influent water to be filtered enters at the top of the filter, percolates through the filter bed, and is drawn off through the collector system at the bottom. Periodically, when the differential pressure increase between the inlet and outlet of the pressure filter is 0.3 bars to 0.6 bars, the filter is backwashed and rinsed to carry away the deposited matter. Backwash time is normally about 10 minutes. Before a backwashed filter is placed back into service, it is to be rinsed to drain until the filtrate meets the specification. Backwash rates when excessive leads to loss of filter media.

Variations of the deep rate filtration are high rate filtration which operates at much faster inlet flow rates. Aside from media filters, other types of filters are disc filters and cartridge filters. These are also used to protect membrane filtration systems. Disc filters made from pleated cloth media have very high flow rates and a small footprint, producing very high quality water suitable for reuse applications and do not need extensive backwashing.

Some advanced water treatment processes are also used as the tertiary treatment. These processes are applied to the conventional treated wastewater to improve the quality upto a degree suitable for various applications of recycle and reuse including the potable reuse. The additional tertiary treatment processes are different membrane treatment processes like micro-filtration, ultra filtration, nano-filtration, other processes like reverse osmosis, advanced oxidation processes, and additional disinfection processes like ozonation and the use of ultraviolet radiation. Some of these advanced processes are described below.

Membrane technology – Membranes are a popular choice for water reuse applications since their advent in the 1960s. Costs of membrane systems have reduced dramatically and, coupled with technological advances in membrane design, membrane options and operating limits, the range of applications in water and wastewater treatment is increasing rapidly. In pressure driven membrane filtration, membranes separate the components of a fluid under pressure. The membrane pores, being extremely small, allow the selective passage of solutes. The popularity of membrane processes arises from the fact that they are effective in the removal of both dissolved and suspended solids. A wide range of materials like cellulose acetate, polyamides, poly- sulfones, poly-propylene, nylon, poly-acrylonitrile, poly-carbonate, polyvinyl alcohol, poly-tetra-fluoro-ethylene, ceramic, and metal composites are basically used to produce the membranes. The membrane pore size is the parameter for the degree of selectivity of a membrane. On the basis of the pore size, there are four types of pressure driven membranes. Micro-filtration and ultra-filtration are low pressure applications given their larger pore size. Nano-filtration needs medium pressure, and ‘reverse osmosis, given the smaller pore size, needs significant pressure to push the solute through the membrane.

Advanced oxidation processes – Advanced oxidation processes (AOPs) are defined as processes which involve generation and use of powerful but relatively non-selective hydroxyl radicals in sufficient quantities to be able to oxidize the majority of the complex chemicals present in the effluent water. The AOPs show specific advantages over conventional treatment alternatives since they can eliminate non-biodegradable organic components and avoid the need to dispose of residual sludge. After fluorine ([V (volts) =-3.06], hydroxyl free radicals (OH-) have the highest oxidation potential (V =-2.86). In the AOP process, OH – radicals are generated which in turn react with organic molecules to generate CO2 and water. AOPs can be classified into two groups, non-photochemical AOPs and photochemical AOPs. Photochemical means a light source is needed. Normally ultra violet (UV) light is used as the photo-chemical source. Low pressure UV lamps have a wavelength of 254 nm. Maximum ozone absorption takes place at a wavelength of 253.7 nm. Of the non-photo-chemical technologies, those most prevalent in the treatment are Ozonation, Ozone/ (H2O2) and Fenton’s reaction.

Ozonation – Discovered in 1785, Ozone (O3) is a widely applied strong oxidizing agent (-2.07V) for disinfection of potable water and wastewater, decolourization, odour removal, organics degradation and cyanide destruction, etc. O3 at room temperature is a bluish pungent gas, sparingly soluble in water, highly corrosive, toxic and explosive when the concentrations in air exceed 20 %. As a germicide, it is 3,125 times faster than chlorine. Ozonation efficacy is increased with high pH and temperature. When O3 dissolves in water or wastewater it can remain as the O3 molecule (at pH more than 7 and slower reaction) or decompose (pH more than 8) producing the hydroxyl free radical (OH-) which is a 35 % stronger oxidizing agent than O3. Both reactions occur simultaneously and hence reaction kinetics strongly depends on the characteristics of the treated wastewater (e.g. pH, organic concentrations, presence of foaming agents and surfactants, ozone concentration and temperature, etc.). A pH of 8 to 10 is most suitable for oxidation of organic compounds. Ozone is sparingly soluble in water and rapidly decreases with increasing temperature. At a temperature of 20 deg C, 100 % ozone solubility in water is 570 mg/l. The preferred temperature ranges from 25 deg C to 50 deg C.

A simplified reaction mechanism of ozone at a high pH is given by the equation 3 O3 + H2O =2OH radical + 4 O2. Molecular O3 is a very selective oxidant. It only reacts with certain compounds and for this reason it can be applied in low dosages for industrial wastewater applications. It can also inhibit or destroy the foaming properties of residual surfactants as well as oxidizing a good portion of the COD. Thus, O3 improves the overall biodegradability of the effluent by converting recalcitrant compounds to easily digestible compounds and can be applied upstream or downstream of a biological treatment plant. The residual oxygen in the vent gas can be recycled back to the secondary biological treatment plant, reducing aeration requirements. Another advantage is that it does not increase sludge mass.

O3 can be applied in the gaseous form and because of its unstable nature it needs to be generated on-site from air or pure oxygen using UV radiation, electrochemistry or corona discharge generators. O3 leak detectors are to be installed to give audible and visible warnings and shut down the generators in the event of a leak. O3 is deactivated in the presence of high concentration of salts. A variation of this process is the O3/H2O2 process. Developed to reduce the O3 concentrations, the H2O2 acts as a catalyst enhancing the capability of O3 to produce more OH radicals. At a low pH, H2O2 reacts very slowly with O3 and at a high pH (alkaline conditions) reacts rapidly.

Herstellungsprozess

- Verwendung wasserfreier Technologien im Färbeprozess

- Unterkühlung von Wasser durch Nanopartikel und Ultraschall gesteuert

- Die Rolle von Nanomaterialien und Nanotechnologien in der Abwasserbehandlung:eine bibliometrische Analyse

- Das Konzept des IoT in der Abwasserbehandlung und -bewirtschaftung verstehen

- Was ist Abwasserwartung?

- Vorteile der Vakuumwärmebehandlung in Stempeln und Matrizen

- Wärmebehandlung von Aluminium und Aluminiumlegierungen

- Wärmebehandlung von Metallen:Definition, Zweck, Vor- und Nachteile

- Wärmebehandlung von Kupfer und Kupferlegierungen

- Niederdruckgebläse in Abwasserbehandlungsanwendungen