Walzen von Stahlplatten in einem Plattenwalzwerk

Walzen von Stahlplatten in einem Plattenwalzwerk

Grobblech ist definiert als flaches, gewalztes oder wärmebehandeltes Erzeugnis mit einer Dicke von mindestens 5 mm und einer Breite von mindestens 1.200 mm. Stahlblech ist ein weit verbreitetes Stahlprodukt. Er fällt normalerweise in die Kategorien Kohlenstoffstahl, hochfester niedriglegierter (HSLA) Stahl und legierter Stahl. Für Konstruktionsanwendungen überschreitet Blechstahl normalerweise nicht 0,3 % Kohlenstoff und 1,5 % Mangan. Für Wolkenkratzer, Bohrinseln auf hoher See, Brücken mit riesigen Spannweiten, schlanke Windkraftanlagen, Pipelines, Gasspeicher mit enormen Drücken, Bagger, Mobilkräne, Containerschiffe, Luxusliner usw. werden Stahlplatten mit höherer Dicke benötigt. Diese Anwendungen benötigen hohe Qualität und hohe Festigkeit der Platten für Zuverlässigkeit.

Der wichtigste Trend im Bereich Stahlblech ist die Nachfrage nach Blechen mit immer höheren Festigkeiten, hoher Zähigkeit, Härte und guter Schweißbarkeit. Höchste Qualität hinsichtlich Dicke, Breite, Profil, Ebenheit, Rechtwinkligkeit und ein homogenes Gefüge werden ebenfalls bei allen Stahlsorten und selbst extremen Abmessungen erwartet. Gleichzeitig werden immer engere Toleranzen hinsichtlich Maßhaltigkeit und Ebenheit gefordert. Um diese Anforderungen zu erfüllen, müssen die Blechwalzwerke über die Fähigkeit verfügen, eine große Auswahl an Produktmischungen mit einem hohen Anteil an hochfesten Blechen herzustellen, und daher sind neue Blechwalzwerke für eine große Vielfalt von Produktionstechnologien ausgelegt. Darüber hinaus ist eine uneingeschränkte Zusammenstellung der Walzkampagnen mit großen Schwankungen in Dicke, Breite und Stahlgüte von Blech zu Blech ohne Beeinträchtigung der Produktivität (planfreies Walzen) gefordert.

Die Anforderungen, die normalerweise an Grobblech gestellt werden, sind (i) Es muss die angegebenen Abmessungen innerhalb enger Toleranzen und mit guter Ebenheit aufweisen (die Dicken können von 5 mm bis 500 mm und Breiten von etwa 1.200 mm bis 5.500 mm reichen), ( ii) es soll die von den Konstrukteuren geforderten Streckgrenzen- und Zugfestigkeitswerte aufweisen (Streckgrenzen reichen von etwa 235 MPa bis über 1.100 MPa), (iii) es soll in vielen Fällen sogar die von den Konstrukteuren geforderten Zähigkeitswerte aufweisen , Tieftemperaturzähigkeit, (iv) eine gute Bearbeitbarkeit (wie Verformbarkeit und Schweißbarkeit) und (v) falls erforderlich, eine Korrosionsbeständigkeit, die beispielsweise durch den Angriff des in H2S- enthaltenen Wasserstoffs entsteht. Lagergase (Sauergas) oder eine gewisse Beständigkeit gegen atmosphärische Korrosion (Wetterbeständigkeit). Bei der Herstellung von Stahlblechen für Leitungsrohre im Sauergasbetrieb ist die Beständigkeit gegen wasserstoffinduzierte Rissbildung der wichtigste Faktor. Für Anwendungen auf See, insbesondere in Regionen, in denen die Temperaturen im Winter sehr niedrig sind, müssen Stahlplatten Eigenschaften wie höhere Festigkeit, größere Plattendicke und Zähigkeit bei extrem niedrigen Temperaturen (hervorragende Schweißverbindungseigenschaften bei niedrigen Temperaturen) usw. aufweisen. Diese Eigenschaften sind teilweise widersprüchlich und durch eine extreme Kombination von Legierungs- und Verarbeitungstechnologien erreichbar geworden. In der jüngeren Vergangenheit wurden mehrere Technologien zur Kontrolle der Eigenschaften von Stahlblechen für die Blechwalzwerke entwickelt, um die Anforderungen an höhere Festigkeit und Zähigkeit der Bleche zu erfüllen.

Um die Nachfrage nach einer großen Produktpalette mit einem großen Anteil an hochfesten Blechen zu erfüllen, die hergestellt werden sollen, sind moderne Blechwalzwerke normalerweise so ausgelegt, dass sie Fähigkeiten für eine große Vielfalt von Produktionstechnologien aufweisen. Die Produktion hochfester Bleche hat Auswirkungen auf alle Bereiche eines Grobblechwalzwerkes. Walzgerüste und Blechkühlsysteme sowie alle nachgeschalteten Walzwerke müssen so ausgelegt sein, dass hochfeste Bleche hergestellt und zu Endprodukten höchster Qualität verarbeitet werden können. Dafür muss das Grobblechwalzwerk über verbesserte Walz-, Kühl-, Richt- und Schertechnologien verfügen, um hohe Qualitätsstandards zu erreichen. Die reproduzierbaren Produktionsprozesse und eine hohe Produktionsrate erfordern auch einen hohen Automatisierungsgrad. Moderne Blechwalzwerke sind so konzipiert, dass sie integrierte Lösungen einschließlich mechanischer, elektrischer und Automatisierungsausrüstung und damit die Bedingungen für eine optimale Prozesssteuerung aufweisen.

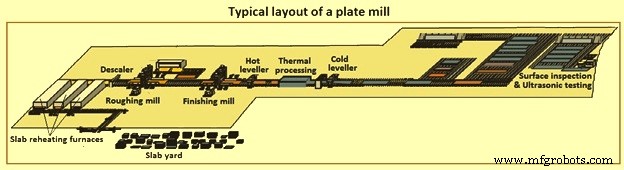

Darüber hinaus werden für die Produktion des Grobblechs qualifizierte Bediener, effiziente Anlageninstallationen und geeignete Steuerungs- und Instrumentierungssysteme für alle Prozessstufen benötigt. Systematische Verfahren basierend auf dem aktuellen Know-how und erhebliche Energiemengen (Heizgase und Strom für Antriebssysteme usw.) sollen als Input in das Walzwerk fließen, wobei der Output neben der Kennzeichen, umfangreiche erfasste Prozessdaten zur Qualitätsüberwachung und -bewertung sowie Prüfmuster zur mechanisch-technologischen Prüfung durch das Abnahmeprüfpersonal. Abb. 1 zeigt ein typisches Layout eines Grobblechwalzwerks.

Abb. 1 Typischer Aufbau eines Grobblechwalzwerks

Walzwerkausrüstung

Die Hauptausrüstungen des Grobblechwalzwerks sind unten angegeben.

Wärmöfen dienen zum Erwärmen der vom Brammenlager eingehenden geprüften und konditionierten Brammen zum Walzen. In modernen Walzwerken werden Wärmöfen vom Hubbalkentyp bevorzugt, da sie energieeffizient sind und eine gleichmäßige Erwärmung der Brammen gewährleisten. Der Wärmofen muss über alle Einrichtungen zur Abwärmenutzung verfügen. Außerdem ist sie mit der für die Regelung der Brammentemperatur erforderlichen Verbrennungsregelung sowie weiteren für ihren effizienten Betrieb erforderlichen Regelungen auszustatten. Normalerweise gibt es zwei oder drei Öfen. Jeder Ofen ist mit einer Beschickungs- und Entnahmevorrichtung ausgestattet. Ein mathematisches Modell wird verwendet, um die Brenner zu steuern, um die optimale Wiedererwärmungskurve für jede Stahlsorte zu erreichen. Am Ausgang des Ofens werden die erwärmten Brammen durch einen Rollgang zum Grobblechwalzwerk durch einen Hochdruckentzunderer geführt.

Die Entkalkereinheit dient zur Entfernung der Primärverkalkung mit Hochdruckwasserstrahlen. Um einen konstanten Aufpralldruck auf die Plattenoberfläche zu ermöglichen, wird normalerweise ein Schraubenhubsystem verwendet, um die Position des oberen Kopfstücks an die Eingangsdicke der Platte anzupassen.

Zentrales Element des Grobblechwalzwerks sind prozessrechnergesteuerte Quarto-Walzgerüste, auf denen in Aufweit- und Streckstichen gewalzt wird. Das Grobblechwalzwerk ist entweder eingerüstig oder zweigerüstig aufgebaut. Bei einer zweigerüstigen Konfiguration werden die beiden Walzgerüste als Vorgerüst und als Fertiggerüst bezeichnet. Neben der hydraulischen Walzenspaltverstellung verfügen die Gerüste über ein mechanisches Schnellanschraubsystem. Ein vertikaler Staucher am Auslaufende der Gerüste sorgt für die exakte Einstellung der Blechbreite. Die Rollenlänge entscheidet über die Produktion entsprechender Plattenbreiten. Die Tribünen sind mit leistungsstarken Antriebssystemen mit Drehstrom-Synchronmotoren ausgestattet.

Walzgerüste können die bewährten einteiligen Mühlengehäuse oder Gehäuse nach dem mehrteiligen Schweißkonstruktionskonzept haben. Bei den mehrteilig verschraubten Mühlengehäusen werden die fertig bearbeiteten Mühlengehäusejoche und -pfosten durch starke Zuganker verbunden. Diese Vorgehensweise vereinfacht das Gießen des Mühlengehäuses, gleichzeitig sorgt eine kontrollierte Vorspannung der Zugstäbe für eine geringe Verformung des Mühlengehäuses unter Last und damit für einen sehr guten Plattenlauf und eine hervorragende Plattengeometrie. Die Mühlengehäuse sind mit hydraulischer automatischer Spurweitenregelung (HAGC), elektromechanischen oder hydraulischen Anschraubmechanismen und Wägezellen ausgestattet. An beiden Walzgerüsten sind ein- und auslaufseitig Hochdruckwasserentzunderer installiert, um eine optimale Oberflächenqualität zu erreichen.

Die Warmrichtmaschine wird vor der Wärmebehandlungsanlage installiert, um die Stahlplatte vor dem Abkühlen zu glätten. Eine Kaltrichtmaschine wird nach dem Thermobearbeitungsbereich installiert, um die Platte zu glätten und die durch das Abkühlen verschlechterte Form zu korrigieren, damit sie leicht in den nachfolgenden Prozess überführt werden kann. Die Richtmaschinen sind normalerweise hydraulisch, 4-hoch, 9-Rollen-Design mit austauschbaren Kassetten.

Für die Entwicklung der Materialeigenschaften von hochfesten Blechen wird ein Kühlsystem benötigt. Es ist normalerweise darauf ausgelegt, hohe Abkühlraten (bis zu 80 °C pro Sekunde) zu erreichen, die für hochfeste Stahlplatten erforderlich sind. Es kombiniert die Sprühkühlung mit der bewährten Laminarkühlung. Dem Laminarteil ist eine Sprühkühlung vorgeschaltet. Das Sprühkühlsystem erreicht durch eine leistungsstarke Hochdruckwasserstation in Kombination mit Spezialdüsen sehr hohe Kühlraten. Um auch bei der Sprühkühlung bei höchsten Kühlraten eine gute Blechebenheit zu erreichen, werden zwischen den Kühlsammlern Andruckrollen installiert, die den Wasserfluss auf das Blech regulieren und so die Temperaturverteilung und die Kühleffizienz verbessern.

Das Kühlsystem ist entweder zum direkten Abschrecken oder zum beschleunigten Abkühlen in zwei Zonen unterteilt. Das Direktabschrecksystem besteht aus einer Reihe von Hochdruckverteilern (5 bar), die oben und unten auf dem Rollgang angeordnet und durch Klemmrollen getrennt sind. Die Kühlrate reicht von 80 °C pro Sekunde bis 3 °C pro Sekunde. Das beschleunigte Kühlsystem besteht aus einer Reihe von U-Rohr-Kopfstücken an der Plattenoberseite und Sprühkopfstücken für die Unterseite. Die Kühlrate reicht von 40 °C pro Sekunde bis 2 °C pro Sekunde. Die Plattentemperatur und die richtige Abkühlgeschwindigkeit im Kühlsystem werden definiert, um die metallurgischen Eigenschaften der Endprodukte sicherzustellen. Das Kühlmodell basiert auf der Abbildung physikalischer Prozesse und steuert den Kühlprozess so, dass die metallurgischen Eigenschaften in den Platten exakt erreicht werden.

Die Scher- und Endbearbeitungslinie ist für das seitliche Besäumen und Ablängen von Blechen mit einer Dicke von normalerweise bis zu 50 mm ausgelegt. Alle Scheren sind in der Regel Schwingscheren, die optimale Endmaßtoleranzen und eine hervorragende Kantenqualität gewährleisten. Die Endbearbeitungslinie umfasst auch Kühlbetten, Ultraschallprüfstation, Oberflächenprüfbetten, Plattendrehvorrichtung, Markierung und Stempel, Plattenstapelung und Handhabungseinrichtungen.

Elektrik und Automatisierung umfassen alle grundlegenden und technologischen Automatisierungssysteme der Ebenen 1 und 2 sowie mathematische Modelle für eine überlegene Profil- und Planheitskontrolle und bieten so ein hochintegriertes und optimiertes Automatisierungssystem, das genaue und reproduzierbare Ergebnisse in Bezug auf die Produktqualität gewährleistet und verbessert Anlageneffizienz.

Walzen

Die Brammen werden nach der Prüfung in einem Wärmofen auf Temperaturen von etwa 1.200 °C erhitzt, die für die plastische Verformung des Stahls und damit für das Walzen des Stahls im Walzwerk geeignet sind. Vor dem Walzen wird eine Hochdruck-Zunderentfernung durchgeführt.

Die erwärmte Bramme wird dann im Grobblechwalzwerk gewalzt. Das Grobblechwalzwerk ist normalerweise ein Quarto-Reversierwalzwerk mit entweder einer Konfiguration mit einem Gerüst oder mit einer Konfiguration mit zwei Gerüsten. Im Fall einer Konfiguration mit zwei Gerüsten sind die zwei Walzgerüste das Vorwalzgerüst und das Fertigwalzgerüst. Die Walzgerüste haben normalerweise angebrachte Staucherwalzen zur Steuerung der Blechbreite. Bleche werden normalerweise im Umkehrwalzgerüst auf die vorgeschriebene Dicke gewalzt (d. h. wiederholtes Hin- und Herbewegen des Blechs durch das Walzgerüst), während der Spalt zwischen der oberen und der unteren Walze schrittweise verringert wird, und normalerweise sind mehrere erforderlich Rollpässe. Der Vorgang des Durchführens einer Platte durch den Walzspalt wird Stich genannt, und der Betrag der Verringerung der Blechdicke in jedem Stich wird Walzreduktion genannt. Die Dickenreduzierung beim Walzen wird auf mehrere Walzstiche verteilt. Der Prozess, durch den die Anzahl der Stiche und die Walzreduktion in jedem Stich von der Brammendicke auf die Produktdicke festgelegt werden, wird im Walzstichplan festgelegt. Die Endwalztemperatur beeinflusst die Anzahl der erforderlichen Stiche aufgrund der Materialeigenschaften, wobei das kühlere Material härter wird.

Bei Produkten mit normaler Dicke (z. B. Flachbleche) wird die gleiche Dicke über die gesamte Länge erreicht, indem das Walzwerk so gesteuert wird, dass sich der Spalt zwischen der oberen und der unteren Walze während eines Walzstichs nicht ändert.

Für das Walzen des dünnen Blechs muss das Blechwalzwerk mit Einrichtungen zur automatischen Formsteuerung, Ebenheitssteuerung und Dickensteuerung ausgestattet sein. Das Werk benötigt ein Online-Lehrenmessgerät für die Dickenmessung. Die Walzanfangs- und Walzendtemperaturen bestimmen die Prozessstabilität, wobei kühleres Material mehr Walzkraft benötigt als das heißere. Daher kann ein dünnes Blech, das eine höhere Abkühlgeschwindigkeit als ein dickes Blech hat, den Walzprozess instabil machen, insbesondere für Bleche mit geringer Dicke, bei denen der Temperaturabfall hoch ist.

Walzgerüste und Blechkühlsysteme sowie alle nachgeschalteten Walzwerksabschnitte müssen so ausgelegt sein, dass hochfeste Bleche hergestellt und zu Endprodukten höchster Qualität verarbeitet werden können. Das Herunterschrauben und die automatische Spaltsteuerung sind die Hauptteile des Walzwerks, um den Walzspalt entsprechend der eingestellten Dicke einzustellen. Jede der Plattengrößen hat ihre eigene Berechnung des Stichplans, einschließlich des entsprechenden Walzspalts, der Walzkraft und des Walzmoduls.

Das gewalzte Blech wird einem Richten in einer Warmrichtmaschine unterzogen, bevor es in den Thermobehandlungsabschnitt eintritt, und in einer Kaltrichtmaschine nach dem Thermobehandlungsabschnitt. Eine gute Ebenheit einer Stahlplatte ist erwünscht, da Ebenheit während des Abkühlvorgangs den Abstand des Wassers zum Auftreffen auf die Stahlplatte und den Wasserfluss auf der Stahlplatte beeinflusst. Die Funktion der vor der Wärmebehandlungsanlage installierten Warmrichtmaschine besteht darin, die Stahlplatte vor dem Abkühlen zu glätten. Andererseits soll die nach dem Wärmebehandlungsbereich installierte Kaltrichtmaschine das Blech glätten, um die durch das Abkühlen verschlechterte Form für eine einfache Übertragung auf den nachfolgenden Prozess zu korrigieren.

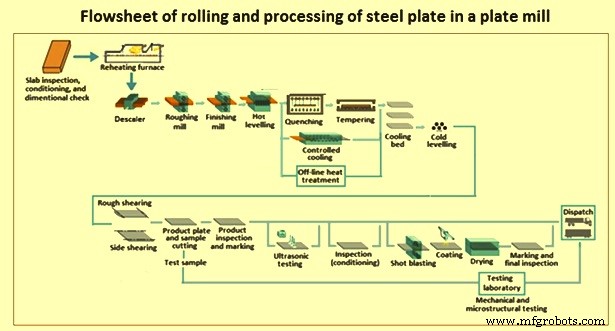

Der Thermoverarbeitungsabschnitt ist sehr wichtig bei der Herstellung und Verarbeitung der Stahlplatte, da die endgültigen Eigenschaften des Stahls während der Verarbeitung der Platte in diesem Abschnitt erreicht werden. Nachdem die Platte der erforderlichen Thermobehandlung unterzogen wurde, um die gewünschten Eigenschaften von Festigkeit, Härte und Zähigkeit zu erreichen, wird die Stahlplatte in der Kaltrichtmaschine erneut gerichtet und dann die Endbearbeitungsaktivitäten wie Scheren und Schneiden, Probenschneiden, Testen und Inspektion und bei Bedarf Kugelstrahlen und Beschichten und Färben werden wie im Flussdiagramm gezeigt durchgeführt. Die Platte wird vor dem Versand einer Endkontrolle unterzogen.

Bei der Prüfung sind alle nach Norm erforderlichen Prüfungen durchzuführen, um sicherzustellen, dass die Bleche hinsichtlich Abmessungen, Maßtoleranzen, Gefüge, Festigkeit, Härte und Zähigkeit den in der Norm festgelegten Werten entsprechen. Das Walzwerkslabor ist mit allen erforderlichen Prüf- und Inspektionseinrichtungen auszustatten, damit die erforderlichen Prüfungen und Inspektionen der gewalzten Bleche durchgeführt werden können. Das Flussdiagramm des Walzens und der Verarbeitung von Stahlblech in einem Blechwalzwerk ist in Abb. 2 dargestellt.

Abb. 2 Flussdiagramm des Walzens und der Verarbeitung von Stahlplatten in einem Grobblechwalzwerk

Technologien für Blechwalzwerke

Der Produktionsprozess für Grobblech umfasst viele verschiedene mögliche Kombinationen von Prozessschritten. Beim Walzen von Blechen gibt es eine Vielzahl von Parametern, die Einfluss auf die Blechqualität haben. Dazu gehören Verformung der Walzausrüstung, Temperatur, Walzkraft, Walzgeschwindigkeit etc. Ausgehend von definierten Stahlzusammensetzungen werden metallurgische Mechanismen benötigt, die das Erreichen der mechanisch-technologischen Eigenschaften ermöglichen. Diese Mechanismen sollen in verschiedenen Prozessschritten aktiviert werden. Die metallurgisch relevanten Stufen sind die, die nicht nur zur Formgebung (Geometrie) des Grobblechs beitragen, sondern auch zu dessen mechanischen und technologischen Eigenschaften durch Veränderung seines Gefüges. Einige der wichtigsten Technologien, die für die Steuerung von Walzparametern entwickelt wurden, sind unten aufgeführt.

Die Blechdickenkontrolle wird durch ein automatisches Messsystem (AGC) durchgeführt. In einem typischen System erfolgt die Überwachung der AGC unter Verwendung eines benachbarten Gammastrahlen-Dickenmessers. Die durch das Walzen erzeugten Lasten und die durch diese Lasten verursachten Änderungen des Walzspalts (Walzendurchbiegung, Walzwerkgehäuseverformung usw.) werden durch Walzlastvorhersage und ein Messgerätmodell vorhergesagt, und der Walzspalt vor dem Walzen wird hoch eingestellt Richtigkeit. Änderungen des Walzspalts aufgrund von Lastschwankungen während des Walzens werden durch AGC korrigiert, wodurch Abweichungen in der Blechdicke reduziert werden, und die Differenz zwischen der Solldicke und der gemessenen Dicke unmittelbar nach dem Walzen wird auf den Walzspalt zurückgeführt, wodurch eine Steuerung des Walzspalts ermöglicht wird gesamte Länge der Platte auf die Zieldicke.

Das Erzielen einer hohen Genauigkeit in der Ebenheit (Formkontrolle) von Blechen ist eine wichtige Aufgabe beim Walzen von Blechen in einem Blechwalzwerk. Zur Kontrolle der Ebenheit von Stahlplatten ist eine strenge Kontrolle der Plattenballigkeit in jedem Walzstich erforderlich. In Blechwalzwerken, die kein Formsteuersystem haben, wird der größere Teil der Blechballigkeitssteuerung unter Verwendung des Arbeitswalzenprofils und der Steuerung der Reduktionsverteilung in jedem Durchlauf durchgeführt. Die für die Formsteuerung der Platten verwendeten Technologien sind Continuous Variable Crown (CVC) zusammen mit Arbeitswalzenbiegung und Stützwalzenbiegung. Die Formsteuerungstechnologie verwendet auch Software/Sensoren, bestehend aus (i) einem hochgenauen Balligkeitsmodell, das die dreidimensionale Verformung des Walzmaterials berücksichtigt, (ii) einem nahen Ebenheitssensor und (iii) einer Feedforward-/Feedback-Steuerung basierend auf gemessener Ebenheit.

Die Austenitisierung, einschließlich der Homogenisierung und der Auflösung von Mikrolegierungselementen, erfolgt während des Erhitzens der Bramme auf eine definierte Temperatur im Bereich von 1.050 °C bis 1.200 °C. Je nach gewähltem Temperaturregime tritt während des Walzprozesses eine gewisse Verfestigung und Kornfeinung des Gefüges ein, die durch Gefügeumwandlungs- und Ausscheidungsvorgänge während der anschließenden Abkühlphase je nach Abkühlgeschwindigkeit noch verstärkt wird. Üblicherweise werden die Platten im unteren Kühlbereich heiß gestapelt, um eine Wasserstoffausströmung zu gewährleisten. Durch die Anwendung unterschiedlichster Wärmebehandlungsstufen können definierte Gefügemodifikationen erreicht werden.

Verbesserte Eigenschaften von Blechen werden durch den Einsatz verschiedener Walztechnologien erreicht. Diese Technologien sind kontrolliertes Walzen und beschleunigtes Abkühlen. Beim konventionellen Walzverfahren ohne besondere Temperaturanforderungen, auch „Normalwalzen“ genannt, dient das Walzen als reiner Formgebungsprozess. Die auf hohe Temperaturen erhitzte Bramme wird in einer Walzphase in die Plattengeometrie überführt und an der Luft abgekühlt.

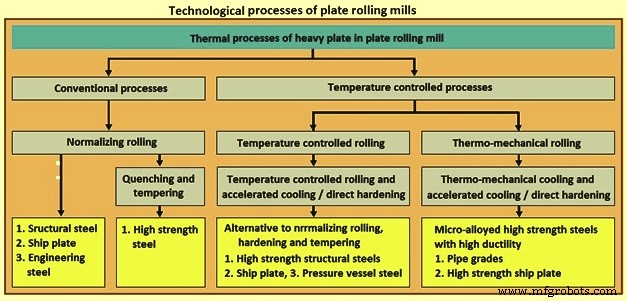

Beim normalen Walzprozess für Bleche in den Grobblechwalzwerken gibt es keine spezielle Temperaturführung des Walzprozesses. Bei diesem Verfahren wird das Grobblech im nicht wärmebehandelten bzw. „wie gewalzten“ Zustand ohne weitere Veränderung des Gefüges durch Wärmebehandlung geliefert. Durch technologische Prozesse, die aus einer Kombination von Behandlung bei bestimmten Temperaturen und Abkühlung bestehen, kann jedoch eine Struktur mit einer typischen Kombination von Eigenschaften des gewalzten Blechs erreicht werden. Es gibt eine Reihe von technologischen Verfahren, die in den Blechwalzwerken zum Walzen von Blechen eingesetzt werden, um die Eigenschaftsanforderungen für unterschiedliche Blechspezifikationen zu erfüllen. Abb. 3 fasst diese Prozesse zusammen.

Abb. 3 Technologische Prozesse des Blechwalzwerks

Normalisierendes Walzen besteht aus normalem Walzen mit Wärmebehandlung, bestehend aus Erhitzen der Platte auf Austenitisierungstemperatur (höher als Ac3, etwa 900 °C) und anschließendem Abkühlen an der Luft. Dies erfolgt in entsprechend dimensionierten Öfen entweder kontinuierlich (z. B. Doppelhubbalkenofen) oder stationär (z. B. Querbeschickungsofen). Das Ergebnis ist ein Gefüge, das überwiegend aus polygonalem Ferrit und Perlit besteht. Höhere Streckgrenzen und Zugfestigkeiten sind bei dieser Behandlung für normalgeglühte Stähle im Wesentlichen nur durch höhere Legierungselementgehalte erreichbar. Damit sind den möglichen Eigenschaftskombinationen des Grobblechs mit diesem Verfahren Grenzen gesetzt. Ein äquivalenter Zustand kann durch Normalwalzen, d. h. Walzen mit Endumformung im Normalisiertemperaturbereich, erreicht werden.

Eine Variante des normalisierenden Walzens ist das Abschrecken und Anlassen. Dies besteht aus dem Erhitzen der Platte bis zum Austenitisierungsbereich (höher als Ac3) und dem anschließenden Abschrecken mit Wasser. Dieser Prozess wird in einer Kombination aus Rollenherdofen und Rollenquench oder stationär in Abschreckboxen durchgeführt. Aufgrund der extrem hohen Abkühlungsgeschwindigkeit der Platte entsteht ein hartes Gefüge, das überwiegend aus Martensit und Bainit besteht. Die Zähigkeit des Gefüges wird erhöht, indem die ursprünglich harten und spröden Martensitzonen durch anschließendes Anlassen (in einem weiteren Rollenherdofen) beispielsweise bei Temperaturen um Ac1 minus 100 °C, also um 600 °C modifiziert werden. Dadurch erhält man ein wärmebehandeltes Gefüge mit einer Kombination aus noch relativ hoher Härte bzw. Streckgrenze und Zugfestigkeit bei gezielt eingestellter Zähigkeit. Vergütete Stahlbleche werden insbesondere dort eingesetzt, wo die Anforderungen an Festigkeit oder Verschleißfestigkeit besonders hoch sind.

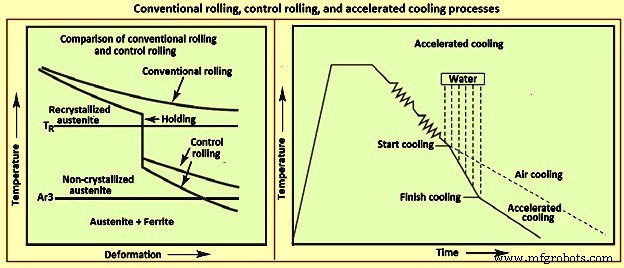

Eine weitere Variante ist das temperaturgesteuerte Walzen. Kontrolliertes Walzen wird weithin praktiziert, um die Festigkeit zu erhöhen und die Kerbzähigkeit von Blechstahl zu verbessern. Es ist eine Blechwalzpraxis, die den Zeit-Temperatur-Verformungsprozess durch Steuerung der Walzparameter maßschneidert. Die wichtigsten Parameter sind (i) die Temperatur für den Beginn des kontrollierten Walzens im Fertiggerüst, (ii) die prozentuale Abnahme vom Beginn des kontrollierten Walzens bis zur endgültigen Blechdicke und (iii) die Endtemperatur des Blechs. Kontrolliertes Walzen beinhaltet eine Verformung bei viel niedrigeren Endwalztemperaturen als Warmwalzen, normalerweise im Bereich von 705 Grad C bis 815 Grad C. Im Gegensatz dazu nutzt eine normale Warmwalzpraxis die bessere Warmbearbeitbarkeit des Materials bei höheren Temperaturen aus . Warmgewalzte Bleche werden schnellstmöglich fertig gestellt, häufig bei Temperaturen von 1.000 °C und mehr. Beim kontrollierten Walzen wird normalerweise eine Unterbrechung oder Verzögerung vorgenommen, um der teilweise gewalzten Bramme Zeit zu geben, die gewünschte Zwischentemperatur vor Beginn des Endwalzens zu erreichen.

Kontrollierte Walzpraktiken (Bild 4) sind speziell für die Verwendung mit mikrolegierten Güten ausgelegt, die den Einfluss des Legierungselements auf die Rekristallisation und das Kornwachstum in Kombination mit dem spezifischen Reduktionsplan nutzen. Aus praktischen Erwägungen, hauptsächlich Walzwerksbelastung und Verzögerungszeiten, werden kontrollgewalzte Bleche normalerweise nicht über 25 mm Dicke hergestellt.

Der Begriff „kontrolliertes Endtemperaturwalzen“ wird zur Abgrenzung vom Begriff „kontrolliertes Walzen“ verwendet. Das Walzen mit kontrollierter Endtemperatur ist eine viel weniger strenge Praxis als das kontrollierte Walzen und zielt hauptsächlich darauf ab, die Kerbzähigkeit für Bleche mit einer Dicke von bis zu 75 mm zu verbessern. Die Endtemperaturen in dieser Praxis (etwa 870 °C) sind höher als für das kontrollierte Walzen erforderlich. Da es sich jedoch um schwerere Platten handelt, kommt es immer noch zu Mühlenverzögerungen, um die gewünschte Temperatur zu erreichen. Durch Kontrolle der Endbearbeitungstemperatur kann eine feine Körnung mit daraus resultierender ausgezeichneter Kerbzähigkeit erzielt werden.

Beschleunigte Kühlung ist ein kontrollierter Kühlzyklus (Wasserkühlung auf eine Temperatur von etwa 540 °C bis 600 °C, gefolgt von Luftkühlung) unmittelbar nach dem letzten Walzvorgang (Bild 4). Beschleunigtes Abkühlen entweder nach dem kontrollierten Walzen oder dem Walzen mit kontrollierter Endtemperatur führt zu einer zusätzlichen strukturellen Verfeinerung und somit zu einer verbesserten Kombination von Eigenschaften. Beschleunigtes Abkühlen kann die Eigenschaften von Platten im ungefähren Dickenbereich von 12 mm bis 100 mm verbessern.

Abb. 4 Konventionelles Walzen, Kontrollwalzen und beschleunigte Abkühlprozesse

Das thermomechanische Walzen ist aus heutiger Sicht das wichtigste Produktionsverfahren zur Herstellung hochfester Bleche. Dieses Verfahren wird eingesetzt, um die Forderung nach hoher Streckgrenze und anderen Festigkeiten bei Leitungsrohren mit großem Durchmesser (geringe Wandstärken und hohe Förderdrücke bei Erdgas), verbunden mit hoher Zähigkeit bei niedrigen Temperaturen und guter Schweißbarkeit, zu erfüllen. Das thermomechanische Walzen lässt sich unter dem Oberbegriff „Thermo-Mechanical Control Process“ (TMCP) zusammenfassen. Der wesentliche Unterschied zu den anderen oben beschriebenen Walzverfahren besteht darin, dass das Walzen nicht nur als formgebendes Verfahren, sondern gezielt zur Erzielung der jeweils geforderten Eigenschaftskombination eingesetzt wird. Thermomechanisches Walzen kann somit als ein Verfahren definiert werden, das auf die Erzielung eines Gefüges mit feiner effektiver Korngröße abzielt, eine günstige Kombination von Gebrauchseigenschaften ermöglicht und auf die Stahlzusammensetzung abgestimmt ist. Der Prozess besteht aus einer zeitlich und temperaturgesteuerten Abfolge der folgenden Schritte.

- Die Wiedererwärmung der Bramme im Wärmofen erfolgt mit einer definierten Abfalltemperatur.

- Das Walzen erfolgt auf der Grundlage einer festgelegten Stichfolge mit Fertigwalzen in der nicht rekristallisierenden Austenit- oder (Alpha plus Gamma)-Zweiphasenzone.

- Die Abkühlung erfolgt entweder an der Luft oder im Stack oder beschleunigt in der Kühlstrecke bis auf eine definierte Kühlendtemperatur.

- Möglicherweise erfolgt eine zusätzliche Wärmebehandlung (Anlassen).

Diese kurze Definition bedarf weiterer Erläuterung. Die wesentlichen Vorteile des thermomechanischen Walzens beruhen auf den Effekten von Mikrolegierungen, beispielsweise Niob, das bereits bei geringen Anteilen von 0,02 % bis 0,05 % seine volle Wirkung entfaltet. Niob verzögert bzw. unterdrückt die Rekristallisation des Austenits (Neubildung der Körner zwischen den einzelnen Walzstichen). Der Verformungseffekt einer Vielzahl von Durchgängen bei Temperaturen von etwa weniger als 850 °C wird so kumuliert, was die Bildung sehr feiner Körner während der Umwandlung ermöglicht. Niob bildet im Laufe des Prozesses Carbonitrid-Ausscheidungen, die Verschiebungen im Atomgitter blockieren und somit zu einer Erhöhung der Streckgrenze und der Zugfestigkeit führen.

Diese beiden Effekte des Niobs können durch Prozessanpassung ausgenutzt werden und ermöglichen es, Legierungselementgehalte und Kohlenstoffgehalt so weit zu reduzieren, dass hohe Zähigkeitswerte und gute Schweißbarkeit bei gleicher oder höherer Streckgrenze und Zugfestigkeit erreicht werden können. Die Ausnutzung von Verfestigungsmechanismen zur bestmöglichen Erzielung des vorgegebenen Eigenschaftsprofils mittels „Mikrostrukturzüchtung“ kann durch eine entsprechende Ausstattung im Walzwerk erfolgen. Auch bei diesem Verfahren werden die Temperaturen zum Fertigwalzen und zum Abkühlen in den Blechkühlanlagen exakt vorgegeben und eingestellt.

Die zielgerichtete Steuerung der oben genannten komplexen Prozesse erfordert ein enges Zusammenspiel zwischen der Mechanik und den Automatisierungssystemen.

Automatisierung und Prozesssteuerung

Das Grobblechwalzwerk wird von der Elektrik, Instrumentierung und Automatisierung gesteuert. Die Elektrik, Instrumentierung und Automatisierung umfasst die technologischen Messsysteme, Instrumente, Sensorik, Level 1- und Level 2-Automatisierungssysteme mit Prozessmodellen und das HMI (Human Machine Interface) für die gesamte Mühle. Die Elektrik umfasst die komplette Antriebstechnik mit Transformatoren, Umrichtern, Haupt- und Hilfsantrieben sowie die Rollgangsmotoren.

Die wesentlichen Elemente für die Automatisierung des Grobblechwalzwerks sind (i) die Materialverfolgung vom Wärmofen bis zum Plattenstapel, (ii) die Walzwerktaktung für optimalen Durchsatz, (iii) die Stichplanberechnung für die Vor- und Fertiggerüste, (iv) technologische Regelsysteme wie Breiten- und Dickenregelung für die Walzgerüste, (v) Rüstmodell, Kühlmittelmengenregelung und Kantenmaskierung für die Blechkühlung sowie (vi) Rüstmodell und hydraulische Richtwalzenverstellung für die Warmwalzen und Kaltblech-Richtmaschinen (Antriebssteuerung). Die technologischen Prozessmodelle sind entscheidend für Produktivität und Produktqualität. Die wichtigsten technologischen Modelle sind das Modell „Stichplanberechnung“, das Modell „Profil- und Ebenheitssteuerung“ und die Kühl- und Nivellierungsmodelle.

Der gesamte Betrieb des Grobblechwalzwerks wird durch die Anwendung mathematisch-physikalischer Modelle gesteuert, die die verschiedenen Prozesse genau beschreiben. Die Materialverfolgung macht die Logistik innerhalb des Werks, also vom Walzwerk bis zur Endfertigung, perfekt transparent. In Kombination mit dem Stichplanmodell sowie der Profil- und Planheitsregelung erleichtert es das thermomechanische Walzen im Mehrplattenbetrieb. Dies gewährleistet eine hohe Produktivität des Walzwerks. Der Walzwerk-Steuerpult hat normalerweise ein ergonomisches Design. Die HMI-Systeme sind so angeordnet, dass sie der Sicht des Bedieners entsprechen und ihm eine produktionsorientierte Darstellung des Prozesses mit allen relevanten Systemen geben.

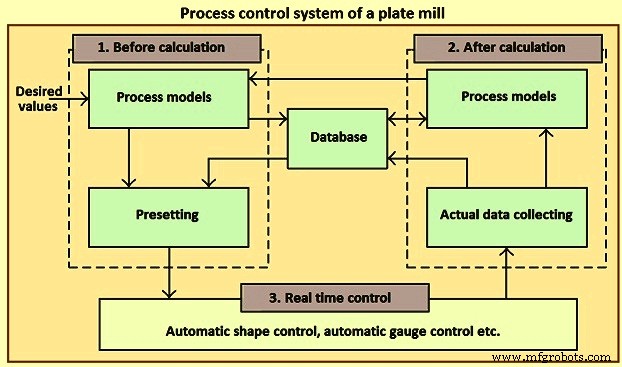

Der Plattenwalzprozess durchläuft mehrere Schritte. Zunächst wird eine Bramme im Ofen auf Rekristallisationstemperatur (ca. 1.200 °C) wiedererwärmt und nach mehreren Durchgängen im Grobblechwalzwerk zu einem endgültigen Zielblech gewalzt. Dann wird die Mikrostruktur der Platte durch die Phasenumwandlung von Austenit während der Kühlprozesse gesteuert. Nach der Entnahme der Bramme aus dem Wärmofen werden die Arbeitsabläufe in der Walzpartie durch einen Stichberechnungsalgorithmus bestimmt, der die Folgen der erforderlichen Walzvorgänge berechnet und die Eigenschaften des Blechs nach jedem Stich vorhersagt. Fig. 5 zeigt die Walzsequenzen in jedem Durchlauf, der aus drei Schritten besteht, nämlich (i) dem Schritt vor der Berechnung, (ii) dem Schritt der Echtzeitsteuerung (oder Walzphase) und (iii) dem Schritt nach der Berechnung.

Bild 5 Prozessleitsystem eines Grobblechwalzwerks

Der Plattenwalzprozess ist ein komplizierter Prozess mit mehreren Variablen, Nichtlinearität und starker Kopplung. Aufgrund der Komplexität der Walzumgebung, wie z. B. Änderungen der Materialkonstante, des Reibungskoeffizienten, der Oberflächenrauheit der Walze, des Walzenverschleißes, der Ölfilmdicke und des Schmierzustands, werden die eingestellten Berechnungsergebnisse der Walzkraft, des Walzdrehmoments, des vorderen Schlittens, und Verformungswiderstand unterscheiden sich vom eigentlichen Walzprozess. Die Walzkraft ist der wichtigste Ausrüstungsparameter und technologische Parameter des Walzwerks, denn sie ist die wichtige Grundlage der Kunststoffverarbeitungstechnologie, der Konstruktion der Ausrüstungsoptimierung und der Prozesssteuerung. Die Berechnungsgenauigkeit der Walzkraft wirkt sich direkt auf die Einstellgenauigkeit des Walzplans aus. Außerdem ist es der Schlüssel, die Regulierungskapazität der Dicke und des Stahlkopfes voll auszuschöpfen.

Da die herkömmliche Walzkraft durch das mathematische Modell der Walzkraft auf der Grundlage von Erfahrung und Statistik berechnet wird, gibt es einige Mängel bei der Verwendung. Erstens wird das allgemeine mathematische Modell für Zwecke der Online-Steuerung unter bestimmten Annahmen vereinfacht, sodass es keinen ausreichend genauen Vorhersagewert liefern kann. Secondly, because of the variation of the measurement errors and system characteristics, the parameter errors of model are also great. Therefore, in order to improve the accuracy of rolling force setting, adaptive and self-learning methods based on instant information are used to modify the model.

Rolling schedule plays an important role in the process of plate rolling production. And an excellent rolling schedule is the basic guarantee for the production capacity of rolling mill, for it can improve the quality of products. The medium and thick plate rolling schedule mainly includes the reduction (load) system, the speed system, the temperature system, and the roller type system. Based on the technical requirements of steel, raw material conditions, temperature conditions, and the actual situation of production equipment, rolling schedule design can make artificial calculation or computer calculation to determine the actual reduction, no-load roll gap, rolling speed, and other parameters with the use of mathematical formulas or charts; in the meanwhile, according to the adaptive correction and processing under condition of actual rolling, rolling schedule design can give full play to the equipment potential, increase production, guarantee quality, make operation easy, and make equipment safe.

For the development of the correct rolling schedule, a reasonable reduction (load) distribution is to be determined. Because of the characteristics of the plate rolling, whether it is the traditional optimization method or intelligent optimization method, the whole process of optimization is normally summarized as four steps namely (i) determination of the objective function of rolling load distribution according to the actual production conditions, (ii) determination of the constraint conditions according to the actual production conditions, (iii) choosing of the appropriate optimization method, and (iv) deriving the extreme value of the objective function and obtaining the process parameters when the objective function reaches its extreme value.

Herstellungsprozess