Wichtige Aspekte des Walzens von warmgewalzten Coils in Warmbreitbandwerken

Wichtige Aspekte des Walzens von warmgewalzten Coils in Warmbandstraßen

Stranggegossene Brammen mit Dicken von mehr als 200 mm werden zur Herstellung von warmgewalztem Band verwendet. Die Umwandlung der Brammen in Bleche mit einer Dicke von nur wenigen Millimetern ist die wichtigste Phase beim Flachstahlwalzen. Die Operationen werden in einer Warmbandstraße (HSM) durchgeführt. Warmgewalzte Coils sind verlängerte Stahlbleche/Platten (Streifen), die wegen ihrer einfachen Handhabung und ihres einfachen Transports in Coilform hergestellt werden.

Warmbandstraßen sind heutzutage entweder konventionelle Warmbandstraßen oder Bandstraßen zum Walzen von stranggegossenen Dünnbrammen. Die Hauptfunktion des konventionellen HSM besteht darin, die halbfertigen Brammen wieder auf die Walztemperaturen zu erhitzen und sie dann dünner und länger durch eine Reihe von Walzgerüsten zu walzen, die von großen Motoren angetrieben werden, und schließlich das verlängerte Stahlblech / die Platte (Band) aufzuwickeln ) für die einfache Handhabung und den einfachen Transport.

In den 1960er und 1970er Jahren wurden HSMs als vollkontinuierliche Walzwerke oder dreiviertelkontinuierliche Walzwerke mit 5 bis 7 Vorgerüsten konzipiert. Heutige Mühlen erreichen eine Jahresproduktion von 3 Millionen Tonnen (Mt) und 5,5 Mt in halbkontinuierlicher Anordnung mit 1 bis 2 Vorgerüsten.

Bänder werden in Dicken bis zu 25 mm hergestellt. Auf den Haspeln werden warmgewalzte Coils mit einem Innendurchmesser von 750 mm, mit einem Außendurchmesser von bis zu 2.600 mm und mit Beschränkungen des Coilgewichts von bis zu 22 kg pro mm Breite hergestellt. Warmgewalzte Coils werden zum Kaltwalzen und zum Spalten von Bändern in Coils mit geringerer Breite und zum Scheren in Bleche / Platten mit gerader Länge verwendet. Das HSM-Sortiment für das Walzen warmgewalzter Coils hat sich in den letzten Jahrzehnten erheblich verändert, wobei die Mindestdicke der warmgewalzten Bänder von 1,8 mm auf 2 mm auf 0,8 mm auf 1,2 mm verringert wurde. Die Bänder dieser Dicke wurden früher nur in den Kaltwalzwerken hergestellt.

Das HSM muss mehrere Anforderungen erfüllen. Diese Anforderungen sind (i) hohe Anlagenverfügbarkeit verbunden mit hoher Produktivität und hoher Ausbeute, (ii) geringer Wartungsaufwand, (iii) geringer Energieverbrauch, (iv) verbesserte Produktqualität durch Einhaltung enger Dicken- und Profiltoleranzen und (v) flexibles Walzen Zeitpläne, um kurze Lieferzeiten und wirtschaftliches Walzen kleinerer Losgrößen zu gewährleisten.

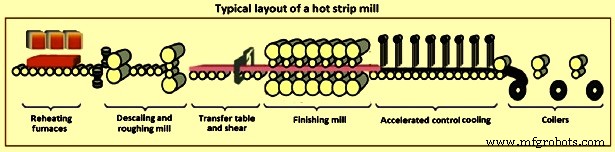

Die Grundausstattung eines konventionellen Warmbandwalzwerkes besteht aus Wärmofen, Vorgerüst / -gerüsten, Fertiggerüsten, beschleunigter Regelkühlung (ACC) des Bandes und Haspeln (Bild 1). Nach dem Verlassen des Vorgerüsts / der Gerüste durchläuft die Bramme kontinuierlich die Fertiggerüste, in denen die Dicke schrittweise reduziert wird. Wenn der Stahl dünner wird, wird er auch länger und bewegt sich schneller durch die Walzen. Da unterschiedliche Teile desselben Stahlstücks mit unterschiedlichen Geschwindigkeiten durch die unterschiedlichen Walzen laufen, erfordert dieser Prozess eine sehr genaue Computersteuerung der Geschwindigkeiten an jeder einzelnen Walze jedes Gerüsts. Am Ende des Walzwerks kann sich der Stahl mit Geschwindigkeiten von bis zu 20 m/s bewegen. Wenn das lange Stahlband aus dem Bandwalzwerk kommt, wird es aufgewickelt und abkühlen gelassen.

Bild 1 Typisches Layout einer Warmbandstraße

Auch für die Produktion von warmgewalztem Band mit guter Oberflächenqualität sind die Gerüstanlagen von entscheidender Bedeutung. Wichtige Ausrüstung zwischen den Gerüsten umfasst (i) Einlaufführungen und Auslaufführungen, (ii) Arbeitswalzen-Kühlsystem, (iii) Anti-Schäl-Vorrichtung, (iv) Walzenspalt-Schmiersystem und (v) Kühl- und Entzunderungssysteme zwischen den Gerüsten. Um ein optimales Ergebnis zu erzielen, ist ein enges Zusammenspiel all dieser Einrichtungen notwendig. Seitenschutz mit hydraulischer Breitenverstellung sorgt für exakte Positionierung innerhalb kürzester Zeit. Die Bandführungsbereiche sind so gestaltet, dass alle Verschleißteile schnell ausgetauscht werden können.

Die Kühleffizienz zwischen den Gerüsten wird durch optimierte Auswahl und Anordnung der Düsen verbessert. Die Kombination aus Walzspaltkühlung, Walzspaltschmierung und verbesserten auslaufseitigen Kühlsystemen reduziert die Walzentemperatur. Dies führt zu einer dünneren Oxidschicht auf der Walzenoberfläche mit weniger Arbeitswalzenablösung als Folge. Die Schmierung im Walzspalt minimiert die Reibung und ermöglicht so eine Reduzierung der Walzkraft um 20 % bis 30 %. Auf diese Weise ist eine Umverteilung der Walzkraft zur Optimierung des Stichplans und dünnerer Endbanddicken möglich. Außerdem werden Rattern oder Vibrationen im Gerüst verhindert, was zu längeren Standzeiten der Walzen führt.

Warmgewalzte Coils erzeugen Bleche oder Platten nach dem Abwickeln der Coils, Richten und Scheren in einer Scherlinie zu geraden Stücken gewünschter Länge. Diese Bleche oder Platten sind dadurch gekennzeichnet, dass ihre Breite um ein Vielfaches größer ist als ihre Dicke. Sie haben einen rechteckigen Querschnitt, bei dem Länge und Breite mehr als das 100-fache der Dicke betragen. Die Bleche sind als rechteckige Abschnitte mit einer Dicke bis zu 5 mm definiert. Ab einer Dicke von 5 mm werden Längen als Bleche bezeichnet.

Warmgewalzte Coils, die in HSM gewalzt werden, bestehen aus mehreren Stahlsorten. Neben den konventionellen Stahlsorten wie kohlenstoffarme Stähle, kohlenstoffreiche Stähle und Stähle zum Kaltwalzen werden in der HSM warmgewalzte Coils aus Sonderstählen hergestellt. HSM soll auch in der Lage sein, warmgewalzte Coils aus Spezialstählen wie Leitungsrohrstahl, DP-Stahl (Dualphasenstahl), TRIP-Stahl (transformationsinduzierte Plastizität), HSLA-Stahl (hochfester niedriglegierter Stahl) und IF-Stahl (interstitial free) herzustellen , und Silizium (Si) Stahl usw.

Ein modernes HSM hat normalerweise (i) eine Hochleistungsausrüstung, (ii) eine hohe Qualität der Bandoberfläche mit präziser Größe, (iii) verbesserte mechanische Eigenschaften des Stahls, (iv) eine hohe Produktivität des Walzwerks und der Ausrüstung, (v) hoch nutzbarer Output und (vi) niedrige Produktionskosten. Eine wichtige Aufgabe in der Fertigstraße von HSM übernimmt ein hydraulischer Arm, Looper genannt, der in der Mitte zwischen den beiden aufeinanderfolgenden Gerüsten platziert ist und die Aufgabe hat, den Bandzug auf einem konstanten Wert zu halten. Dieses mechanische System unterliegt einer besonders instabilen Dynamik, die das Thema Steuerung im HSM verzwickt.

Eines der wesentlichen Ziele beim Walzen des Bandes im HSM ist das Erreichen der Zieldicke bei optimaler Qualität hinsichtlich Balligkeit und Ebenheit des Bandes, das die Anlage verlässt. Bei der Dickenreduzierung ist eine konstante Reduzierung über die Bandbreite sehr wichtig, um eine gleichmäßige Dehnung zwischen Bandmitte und Bandrand zu erreichen. Wenn diese Bedingung nicht erfüllt ist, wird ein interner Spannungszustand erzeugt, der zu Ebenheitsfehlern (Knicke in der Mitte oder wellige Kanten) führt.

Angesichts des in den letzten Jahren zunehmenden Bedarfs an höherer Ausbeute, Prozessoptimierung und Automatisierung auf der Stahlbenutzerseite wird erwartet, dass warmgewalzte Coils diese Anforderungen erfüllen. Aus diesem Grund sind die Qualitätsanforderungen an warmgewalztes Band strenger geworden, wobei eine höhere Genauigkeit nicht nur an die Eigenschaften des Stahls, sondern auch an solche Maß- und Formanforderungen wie Dicke, Breite, Ebenheit und Profil gestellt wird.

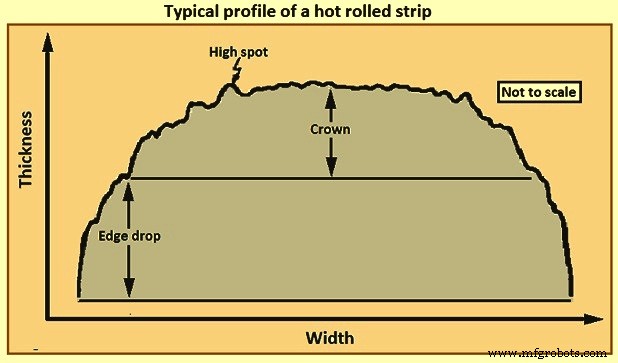

Die Form eines gewalzten Bandes ist durch sein Querschnittsprofil (Krone) und durch seine Ebenheit gekennzeichnet. Die Genauigkeit der Bandform ist ein wichtiger Parameter, der die Qualität des Warmbandes bestimmt. Die Bandform ist ein unverzichtbarer Faktor für die Wettbewerbsfähigkeit des gewalzten Bandes auf dem Markt. Da die Bandform ein wesentlicher Qualitätsindikator ist, ist die Shape-Control-Technologie die Kerntechnologie der Warmbandproduktion. Es gibt mehrere Faktoren, die die Form des gewalzten Bandes im HSM beeinflussen. Fig. 2 zeigt eine Breitenverteilung des Bandes, umfassend eine Bandkrone, die eine Mittenhöhe des Bandes angibt, einen hohen Punkt, der aus lokaler Abnutzung der Walze resultiert, und Randabfälle. Um diesen Anforderungen gerecht zu werden, sind ausgefeilte Techniken zum Walzen von warmgewalzten Coils im HSM erforderlich.

Bild 2 Typisches Profil eines warmgewalzten Bandes

Der erste große Arbeitsgang im HSM ist das Wiedererwärmen der Bramme. Wenn die Bramme den Gießbereich verlässt, ist sie heiß mit einer Temperatur von über 900 °C. Die Brammen warten auf dem Brammenlager, bevor sie in den Wärmofen geladen werden, und ihre Temperatur wird reduziert, wobei sie zwischen 100 °C und 800 °C schwankt Platte ist warme Platte. Die Bramme wird als Kaltbramme bezeichnet, wenn die Bramme im Brammenlager auf Umgebungstemperatur abgekühlt wird, bevor sie in den Wärmofen geladen wird.

Für den Wärmofen ist sowohl die Technik als auch der Betrieb wichtig. Der Betrieb des Wiedererwärmungsofens ist sehr wichtig für die Metallausbeute, Umweltemissionen und Kosten. Rund 30 % der variablen Kosten beim Walzen einer Bramme zu einem warmgewalzten Coil werden für das Brenngas aufgewendet. Während der Brammenerwärmung im Wärmofen wird der Bedarf an Brennstoffenergie wesentlich reduziert, indem der Wärmofen mit den Brammen bei hoher Temperatur beschickt wird (d. h. Heißbeschickung) und die erforderliche Wärmtemperatur so niedrig wie möglich gehalten wird. Letzteres geschieht durch Reduzierung des Wärmeverlustes während des Walzens im HSM. Strahlungsverluste werden durch Wärmepaneele reduziert. Beim Wassersprühen, wie beim Entkalken, sind auch die Konvektionsverluste zu beachten.

Die wichtigen Punkte bezüglich der Wiedererwärmung der Bramme im Wiedererwärmungsofen sind, dass (i) es einen direkten Flammenkontakt im Wiedererwärmungsofen gibt, der die Brammenoberfläche oxidiert, was typischerweise zu einem Materialverlust von etwa 1 % aufgrund der Zunderbildung führt, und (ii ) ist die Trägheit eines Wärmofens hoch. Die Anpassung des Betriebs des Wiedererwärmungsofens aufgrund einer Änderung der Brammentemperatur braucht Zeit. Die Austrittstemperatur kann nur schrittweise verändert werden.

Der Wärmofen ist für eine genaue Brammen-zu-Brammen-Anpassung der Austragstemperatur entsprechend der angestrebten Ein- und Auslauftemperatur der Fertigstraße nicht geeignet. Dieser Mangel an Flexibilität ist ein Nachteil beim Erhitzen der Bramme im Wärmofen. Da es nicht möglich ist, die Entladetemperatur von Bramme zu Bramme zu ändern, werden aufeinanderfolgende Brammen normalerweise auf eine Temperatur erhitzt, die ausreichend hoch ist, um die Bramme aufzunehmen, die die höchste Entladetemperatur benötigt. Dies ist normalerweise die Bramme, die auf eine geringe Dicke (d. h. hoher Wärmeverlust) oder mit einer hohen Endwalztemperatur gewalzt wird. Als Ergebnis werden die anderen Brammen in Folge auf eine höhere Temperatur als erforderlich erhitzt. Dies verursacht nicht nur einen zu hohen Energieeintrag in die Brammen, sondern wirkt sich auch auf die Produktionsgeschwindigkeit aus, da die Bramme auf dem Rollgang abkühlen muss. Dadurch wird Energie im Wärmofen verbraucht und es geht auch Walzleistung verloren. Die in HSM bereitgestellten Einrichtungen, um diesen Mangel an Flexibilität im Wiedererwärmungsofen zu überwinden, sind (i) Transferstangenkühlung und (ii) Induktionserwärmung.

Grundlegende Konzepte, die während des Walzens von Band in HSM anwendbar sind, sind (i) der Kontaktbogen zwischen den Walzen und dem zu walzenden Material ist ein Teil eines Kreises, (ii) der Reibungskoeffizient ist theoretisch konstant, aber in der Realität variiert er entlang des Kontaktbogens, (iii) es wird davon ausgegangen, dass sich das gewalzte Material während des Walzens plastisch verformt, (iv) das Volumen des Materials vor und nach dem Walzen konstant ist (in der Praxis kann das Volumen aufgrund von geringfügig abnehmen Nahaufnahme der Poren), (v) die Geschwindigkeit der Walzen wird als konstant angenommen, (vi) das Material erstreckt sich nur in Walzrichtung und nicht in der Breite des Materials, und (vii) die Querschnittsfläche normal zur Walzrichtung wird nicht verzerrt.

Die Hauptgrößen, die den Walzprozess beim Walzen des Bandes in HSM beeinflussen, sind (i) Walzendurchmesser, (ii) Verformungswiderstand des Materials unter Einfluss von Metallurgie, Temperatur und Dehnungsrate, (iii) Materialflussspannung, (iv) Reibung zwischen den Walzen und dem zu walzenden Material und (v) Vorhandensein der vorderen Spannung und/oder der hinteren Spannung in der Ebene des Bandes.

Das Walzen von Bändern in HSM ist ein komplexer Prozess, bei dem die Qualität des Produkts durch eine Reihe von Faktoren wie eingehendes Material, mechanische und elektrische Ausrüstung, Betriebsparameter, Schmierung sowie Automatisierungs- und Steuerungsstrategien usw. beeinflusst wird. Die wesentlichen Qualitätsparameter sind Material Dicke, Materialform und -oberfläche sowie die Homogenität der Spannungsverteilung. Zur Optimierung der Wirtschaftlichkeit und zur Maximierung des Materialeinsatzes sind enge Toleranzen für die Dicke erforderlich, damit das Band möglichst nahe an die minimal zulässige Dicke gewalzt werden kann. Die Produktqualität lässt sich nur dann effektiv optimieren, wenn Mechanik, Elektrik und Instrumentierung sowie die Regelstrategie-Lösung gut zusammenspielen.

Es gibt mehrere Faktoren, die die Planung der Produktion von Coils beeinflussen. Dies sind (i) Produktqualitätsspezifikationen, (ii) Prozesseffizienzstandards, (iii) Produktivität und (iv) angestrebter Liefertermin. Jede Bramme hat mehrere wichtige Eigenschaften wie Breite, Dicke, Qualität (chemische Zusammensetzung), Beschickungstemperatur, Abfalltemperatur, Aggregatkraft (Kraft, die erforderlich ist, um die Dicke einer Bramme zu reduzieren) und Dicke (erforderliche Dicke des Bandes, das verwendet werden soll). produziert werden), unter anderem. Die wichtigsten Einschränkungen erfordern sanfte Änderungen in vier Aspekten, nämlich (i) Breite, (ii) Gesamtkraft, (iii) Dicke und (iv) Verweilzeit im Wiedererwärmungsofen.

Beim Walzen von Bändern in HSM spielt der Walzplan eine entscheidende Rolle. Traditionell ist der wichtigste Faktor die Entwicklung der Profile der Walzen in den Walzwerken, die durch deren Verschleiß und Wärmeausdehnung verursacht wird. Daraus leitet sich der „Sarg“-Zeitplan ab, was bedeutet, dass Sie eng beginnen, sich schnell zu einem breiteren Material aufbauen, wenn die thermischen Kronen auf den Walzen zunehmen, und allmählich wieder schmaler werden, wenn sich die Walzen abnutzen.

Der Walzplan hat einen wichtigen Einfluss auf die Leistungsfähigkeit des Walzwerks. Der Walzwerkplan umfasst Reduktions-, Geschwindigkeits- und Temperaturpläne. Der Reduktionsplan bestimmt Walzstiche und die Reduktion pro Stich. Der Geschwindigkeitsplan bestimmt die Beißgeschwindigkeit, die Durchgangsgeschwindigkeit und die maximale Rollgeschwindigkeit ohne Variation der Beschleunigung und Verzögerung des Motors. Der Temperaturplan steuert den Temperaturabfall des Walzwerkshauses und die Endwalztemperatur durch den Kühlwasserfluss entsprechend der Startwalztemperatur. Die Punkte, die für den Walzplan wichtig sind, sind (i) die Form des Bandes ist gut und die Krone erfüllt die Spezifikationsanforderungen, (ii) die Ausbeute des Walzwerks und (iii) die gute Leistung des Bandes. Der Walzplan soll sicherstellen, dass die im HSM produzierten Bänder die Anforderungen an Abmessungen, umfassende Eigenschaften und Mikrostruktur des Bandes erfüllen.

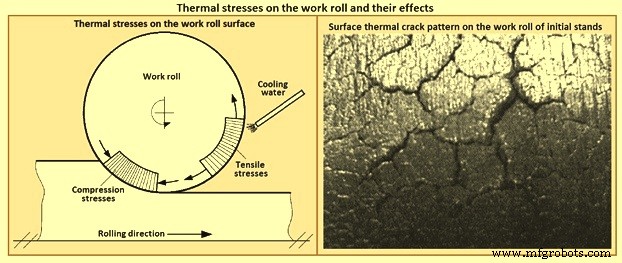

Die Arbeitswalzen der HSM müssen extremen Einsatzbedingungen standhalten. Beim Verlassen der Wärmöfen beträgt die Brammentemperatur etwa 1250 °C. Beim Walzen erwärmt sich die Walzenoberfläche durch den Kontakt mit dem Band von 50 °C auf 80 °C (stationäre Bedingungen) auf sehr hohe Temperaturen (500 °C auf 600 Grad C in den ersten Gerüsten) in nur einer Sekunde, Wasserspritzer kühlen ihn anschließend in etwa 4 Sekunden wieder auf 80 Grad C ab. Diese thermischen Veränderungen fördern schwere thermische Ermüdungszyklen, die eine Tiefe von 1 mm bis 2 mm betreffen. Längs- und Umfangsdruckspannungen werden erzeugt, wenn sich die Walzenoberfläche erwärmt, bis die Walzenoberfläche plastisch nachgibt (die Warmstreckgrenze und der Wärmeausdehnungskoeffizient der Legierung bestimmen diesen Punkt). In der Kühlhälfte des Zyklus werden Zugspannungen erzeugt und ein weiteres Nachgeben tritt auf. Abb. 3 zeigt die thermischen Spannungen auf der Arbeitswalzenoberfläche.

Abb. 3 Thermische Spannungen an der Arbeitswalze und ihre Auswirkungen

Die thermischen Belastungen der Arbeitswalzen sind so hoch, dass bereits nach kurzer Einwirkzeit ein Rissbild entsteht. Diese Risse sind an den Anfangsgerüsten meist tief in den Walzen, an den letzten Fertiggerüsten jedoch meist flach (Bild 3). Diese Brandrisse wachsen und verzweigen sich auch aufgrund der hohen Spannungen, die bei jeder Umdrehung im Kontakt zwischen der Arbeitswalze und der Stützwalze erzeugt werden (Hertzsche Spannungen sogar höher als 2.000 MPa). Die Hertzschen Spannungen nehmen mit der Walzlast zu, wenn das Band in Kontakt mit den Walzen der verschiedenen Gerüste des Walzwerks abkühlt.

Außerdem erleidet die Arbeitswalzenoberfläche auch Oxidations- und Schleifverschleißprozesse. Verschleiß entsteht durch die Druckwalzenbelastung in Kombination mit dem Schlupf zwischen Walze und Band entlang des Kontaktwinkels und insbesondere durch das Vorhandensein einer Oxidschicht auf der Bandoberfläche. Diese Schicht besteht aus drei Schichten, wobei die äußere Schicht aus Fe2O3, die mittlere Schicht aus Fe3O4 und die innere Schicht aus FeO besteht, deren durchschnittliche Härten bei Raumtemperatur jeweils 1.000 HV, 450 HV und 350 HV betragen. Außerdem ist die Dicke dieser Schichten von der Bandtemperatur abhängig. Das Band unter den Vorgerüsten mit Temperaturen im Bereich von 1.150 °C bis 1.250 °C weist einen erheblichen Gehalt an abrasivem Fe2O3-Zunder auf, während es unter den letzten Fertiggerüsten mit Temperaturen im Bereich von 850 °C bis 950 °C weichen FeO-Zunder enthält überwiegt. Dies ist der Hauptgrund für die unterschiedlichen Abnutzungsmuster, die normalerweise an den verschiedenen Ständen der HSM beobachtet werden.

Außerdem kommt es alle 2 Minuten bis 3 Minuten zu Hochgeschwindigkeitsstößen mit den kalten Vorder- und Hinterkanten des Bandes. Darüber hinaus können die Arbeitswalzen auch Biege- und Torsionsspannungen ausgesetzt werden, die in der Nähe der Walzenzapfen Höchstwerte erreichen.

Die Arbeitswalzenleistung bei HSM ist abhängig von den gewalzten Tonnen pro Millimeter zum Zeitpunkt des Walzenauslaufs nach Erreichen des Mindestwalzendurchmessers. Es hängt auch von der Menge an Verschleiß oder Nachbearbeitung ab, die nach jedem Walzenlauf erforderlich ist. Am Ende des Laufs wird die Oberfläche der Arbeitswalze zerstörungsfrei inspiziert und dann geschliffen, um alle Defekte (Oberflächenrisse) und die äußerste verschlechterte Schicht zu beseitigen. Danach wird die Walze erneut inspiziert, bevor sie in der Mühle montiert wird. Jedes Arbeitswalzenpaar wird verwendet, bis ein minimaler Durchmesser erreicht ist. Somit wirkt sich jede Verbesserung des Walzverhaltens im Walzwerk direkt auf wesentliche Kostenaspekte aus. Dies liegt an (i) besserer Bandqualität (Oberfläche und Form), (ii) höherer Produktivität (gewalzte Tonnen vor dem Aussondern), (iii) geringerer Anzahl von Walzwalzenwechseln und geringerem Walzenbestand und (iv) verbesserten Arbeitsbedingungen von HSM Rollbrötchen.

Es gibt mehrere Verfahren zur Verbesserung der mechanischen Eigenschaften des Bandes. Diese Verfahren umfassen Legieren, Wärmebehandlung, kontrolliertes Walzen und beschleunigtes kontrolliertes Abkühlen. Am aussichtsreichsten zur Verbesserung der Bandqualität ist das kontrollierte Walzen mit anschließender Accelerated Control Cooling (ACC). Während des ACC wird die Kühlung aus der Walzwärme durchgeführt, indem die Wärme durch die Kühlumgebung (Wasser) entfernt wird, die der heißen Bandoberfläche zugeführt wird. Dabei beeinflussen das Verfahren und die Zufuhrgeschwindigkeit des Wassers auf der Bandoberfläche die Endeigenschaften des Bandes erheblich.

Das ACC-System ist sowohl oben als auch unten als Laminar-Flow-System konzipiert, das ein leitungsseitiges Kopftanksystem enthält. Die Kühlzone ist in die erforderlichen Kühlbänke unterteilt, die aus intensiven Kühlbänken für schnelleres Kühlen, normalen Kühlbänken für regelmäßiges Kühlen und den Kühlbänken für eine feine Temperatursteuerung bestehen, um die gewünschten Kühlmuster und Wickeltemperaturen für den DP und zu erreichen die TRIP-Stähle. Die Kombination aus Laminarkühlung und Kantenmaskierungssystem verhindert ein zu starkes Abkühlen der Bandkanten und minimiert somit Spannungsunterschiede über die Bandbreite.

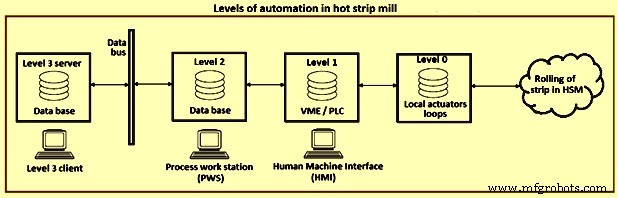

Mehrere Schritte bei der Verarbeitung von Bramme zu Warmband in der HSM sind komplex und umfassen mechanische und Automatisierungstechnologien. Das Warmwalzen des Bandes in einem HSM erfordert nicht nur mechanische Lösungen, sondern auch entsprechende Steuerungstechnologien. Der Prozess des Rollens im HSM kann durch eine Standardsoftware und eine Automatisierungsarchitektur gesteuert werden, die vier Automatisierungsebenen umfasst, nämlich die Ebenen 0, 1, 2 bzw. 3.

Die Verwendung fortschrittlicher Steuerungs- und Modellierungslösungen für HSM war in den letzten 40 bis 50 Jahren Gegenstand mehrerer Entwicklungen in verschiedene Richtungen. Dazu gehören (i) die Verwendung multivariabler Steuerungstechniken, die seit den 1970er Jahren für das Fertigwalzwerk vorgeschlagen wurden und jetzt als konsolidiertes Werkzeug zur Steuerung des generischen Walzgerüsts zusammen mit dem nachgeschalteten Looper oder dem nachgeschalteten Haspel gelten, (ii) Entwicklung verschiedener Modelle zur Vorhersage der Materialeigenschaften in Abhängigkeit von der Materialtemperatur und dem Walzprozess und Anwendung von Steuerungen zur Regelung der Wickeltemperatur, (iii) Entwicklung fortschrittlicher Steuerungstechniken, die angewendet werden, um Reibungsphänomene zu kompensieren, (iv) Entwicklung von Modellen und Steuerungen zur Verbesserung der Materialebenheit und des Profils, und (v) Entwicklung von Steuerungstechniken, die kürzlich eingeführt wurden, um die Produktivität zu steigern, indem die Wahrscheinlichkeit von Kopfsteinpflaster reduziert wird.

Für die hohe Leistungsfähigkeit der mechanischen und hydraulischen Ausrüstung der Mühle ist ein zuverlässiges Automatisierungssystem erforderlich. Das Automatisierungssystem entscheidet über die Walzwerkskonfiguration, die den Zeitplan für das Walzen des qualitativ hochwertigen Bandes unter Berücksichtigung von Walzwerksbeschränkungen, Energieverbrauch, Verschlechterung der Ausrüstung und der Walzwerksproduktivität berechnet. Der Walzplan wird durch die mathematischen Modelle für jede zu walzende Bramme berechnet, um die dem Walzwerk inhärente Varianz zu berücksichtigen, beispielsweise mögliche Unterschiede in der Temperatur zwischen den zwei konstituierenden Brammen, die in das Walzwerk eintreten, und deren Auswirkung Unterschied auf die Walzkraft hat, die erforderlich ist, um die gleiche Enddicke zu erreichen, oder der Verschleiß der Arbeitswalze wird Bramme für Bramme und deren Auswirkung von der Dicke des gewalzten Bandes beeinflusst.

Das Automatisierungssystem ist nicht die einzige Determinante der Leistungsfähigkeit des HSM. Bei jeder gegebenen Konfiguration der mechanischen und elektrischen Ausrüstung wird die potenzielle Leistung der Mühle jedoch nur mit einer leistungsstarken Steuerung und Automatisierung erreicht. Die Basisdaten für das Automatisierungssystem umfassen (i) geometrische und physikalische Daten der Eingangsbramme (Abmessungen und Stahlqualität), (ii) Solldaten für das Band (Dicke, Breite, Temperatur und Profil usw.) und (iii) Mühlendaten und die Grenzen des HSM.

Die im HSM angewandte Automatisierungstechnologie ist normalerweise in vier Ebenen unterteilt, die als Ebenen 0, 1, 2 bzw. 3 bezeichnet werden (Abb. 4). Alle diese Automatisierungsebenen müssen hierarchisch zusammenarbeiten, um die beste Leistung zu erzielen. Für die höchsten Produktivitätsniveaus der Mühle müssen eine Reihe von Steuertechnologien, mathematischen Modellen physikalischer Phänomene und Optimierungsalgorithmen in der Mühle implementiert werden.

Bild 4 Automatisierungsgrad einer Warmbandstraße

Bezüge zum Automatisierungssystem der Ebene 1 und zu den Stellgliedern werden von den mathematischen Modellen für jedes zu walzende Band berechnet, um die walzwerkseigenen Streuungen zu berücksichtigen. Beispielsweise kann ein möglicher Temperaturunterschied zwischen den beiden Brammen, die in das Walzwerk eintreten, bestehen, und der Einfluss dieses Unterschieds auf die Walzkraft, die erforderlich ist, um die gleiche endgültige Banddicke zu erreichen, oder der Verschleiß einer Arbeitswalze unterliegt dem Strip-by Band und dessen Einfluss auf die Banddicke.

Die Level-2-Automatisierung achtet besonders darauf, das Band vom Einlauf der Bramme in das Walzwerk bis zu dem Zeitpunkt zu verfolgen, an dem das warmgewalzte Coil produziert wird und das HSM verlässt. Die Verfolgung jedes gewalzten Bandes berücksichtigt alle Bänder im gesamten Werk. Es ermöglicht die Messwerterfassung und verwaltet alle Arbeitsgänge, in denen das Einrichten und Anpassen der Mühle ablaufen soll. Es gibt drei Faktoren, die zur Einstellung der Mühle beitragen. Dies sind (i) rollierende Strategien, (ii) mathematische Modelle und (iii) Modellübernahme.

Die Ebene 3 fungiert hauptsächlich als Planer der Warmbandstraße. Sie nimmt das Auftragsbuch für das Werk und organisiert es in Runden von typischerweise 100 Werkstücken bis 200 Werkstücken, die den für das Werk entwickelten Planungsregeln entsprechen. Ebene 3 berücksichtigt neben dem HSM selbst vor- und nachgelagerte Prozesse und Lagerbereiche. Die in HSM verwendeten Planungsregeln sind im Grunde ein globales Modell des Walzwerks, das es dem Planer ermöglicht, die Runde so zu organisieren, dass die erforderlichen Qualitätsparameter innerhalb der durch die Walzwerkausrüstung auferlegten Einschränkungen erreicht werden können.

Herstellungsprozess