Automatisierung und Dickenregelung im Warmbandwalzwerk

Automatisierung und Dickenregelung im Warmbandwalzwerk

Die Wirtschaftlichkeit von Metallwalzprozessen korreliert stark mit dem Qualitätsniveau der endgewalzten Produkte. Das Walzen von Flachstahlprodukten ist ein komplexer Prozess, bei dem die Qualität des Produkts durch eine Reihe von Faktoren wie eingehendes Material, mechanische und elektrische Ausrüstung, Betriebsparameter, Schmierung sowie Automatisierungs- und Steuerungsstrategien usw. beeinflusst wird. Die wesentlichen Qualitätsparameter sind Material Dicke, Materialform und -oberfläche sowie die Homogenität der Spannungsverteilung. Für eine optimierte Wirtschaftlichkeit und einen maximalen Materialeinsatz sind enge Dickentoleranzen unerlässlich, damit das Band so nah wie möglich an die minimal zulässige Dicke gewalzt werden kann. Die Produktqualität lässt sich nur dann effektiv optimieren, wenn Mechanik, Elektrik und Instrumentierung sowie die Regelstrategie-Lösung gut zusammenspielen.

Das Warmbandwalzverfahren (HSM) reduziert durch Komprimieren der stranggegossenen Stahlbrammen mit rechteckigem Querschnitt und einer Dicke im Bereich von 250 mm bis 350 mm zu flachem Stahlband, bis eine gewünschte Dicke erreicht ist. Mehrere HSMs sind in der Lage, Streifen mit einer Dicke von nur 1 mm herzustellen. Die Prozessschritte in einem typischen HSM sind (i) Wiedererhitzen von Brammen in einem Stoß- oder Hubbalken-Wiedererwärmungsofen, um die optimale Temperatur zu erreichen, (ii) ein Vorwalzwerk (entweder ein Reversierwalzwerk oder ein kontinuierliches Walzwerk, bestehend aus a Anzahl von Gerüsten) zur Erzielung einer vorläufigen Dickenreduzierung, (iii) das Fertigwalzwerk, bestehend aus 5 bis 7 aufeinanderfolgenden Walzgerüsten, das die Dicke auf den gewünschten Wert reduziert, und (iv) das Aufwickeln des langen Bandes in einem Haspel.

Eine wichtige Aufgabe in der Fertigstraße von HSM übernimmt ein hydraulischer Arm, Looper genannt, der in der Mitte zwischen zwei aufeinanderfolgenden Gerüsten platziert ist und die Aufgabe hat, den Bandzug auf einem konstanten Wert zu halten. Dieses mechanische System unterliegt einer besonders instabilen Dynamik, die das Thema Regelung verzwickt

Die Verarbeitung von Bramme zu warmgewalztem Band im HSM wird durch mehrere Prozessschritte erreicht, deren Komplexität mechanische und Automatisierungstechnologien umfasst. Das Warmwalzen in einem HSM erfordert nicht nur mechanische Lösungen, sondern auch entsprechende Steuerungstechnologien. Der Prozess des Rollens im HSM kann durch eine Standardsoftware und eine Automatisierungsarchitektur gesteuert werden, die vier Automatisierungsebenen umfasst.

Die Automatisierung bestimmt nicht allein die Leistungsfähigkeit der Warmbandstraße. Bei jeder gegebenen Konfiguration der mechanischen und elektrischen Ausrüstung wird die potenzielle Leistung der Mühle jedoch nur mit einer leistungsstarken Steuerung und Automatisierung erreicht. Die Aufmerksamkeit muss auf Durchsatz und Qualität gerichtet werden, wobei die Kontrolle besonders wichtig ist, um eine gute Leistung zu erzielen. Normalerweise interagieren Durchsatz und Qualität sowohl positiv als auch negativ, und diese Wechselwirkungen müssen bei der Definition des Kontrollsystems berücksichtigt werden.

Durchsatz – Der in einer Mühle erreichbare Enddurchsatz wird durch die Möglichkeiten der mechanischen und elektrischen Hardware begrenzt. Um Durchsätze dauerhaft nahe an dieser Grenze zu erreichen, bedarf es einer hochwertigen Steuerung und Automatisierung. Bei hohen Durchsätzen können sich drei oder mehr Werkstücke gleichzeitig in unterschiedlichen Bearbeitungsstufen im Walzwerk befinden. Um katastrophale Kollisionen in der Mühle zu vermeiden, ist eine genaue Verfolgung unerlässlich. Das Verfolgungssystem verwendet Signale von Werksinstrumenten und Prozessinformationen (z. B. wenn ein Stück gewalzt wird, nimmt seine Länge zu), um eine dynamische Karte des Werks zu erhalten. Sie soll selbstverständlich robust gegen den Verlust einzelner Mühleninstrumente sein.

Die Durchsatzsteuerung sieht den Walzplan voraus und bestimmt, welcher Teil der Walzwerksanlage, Ofen, Vorstraße, Fertigstraße oder Haspel, den Durchsatz begrenzen kann. Der Begrenzungsprozess wird dann gesteuert, um einen maximalen Durchsatz zu erreichen, und andere Teile des Prozesses werden so gesteuert, dass sie diesem Durchsatz entsprechen. Dies führt zu einer Verbesserung der Energieeffizienz und einem geringeren Verschleiß der Geräte und damit zu einer Reduzierung der Kosten.

Auch Durchsatz und Qualität spielen zusammen. Mit zunehmendem Durchsatz wird die Steuerung schwieriger, und um das erforderliche Qualitäts- und Ausbeuteniveau aufrechtzuerhalten, ist eine sorgfältige Gestaltung des Steuerungssystems erforderlich. Auch Qualität und Durchsatzkontrolle wirken positiv zusammen. Zum Beispiel werden normalerweise Kühlsprays zwischen den Gerüsten installiert, um einen größeren Bereich und eine größere Genauigkeit der Temperaturregelung in der Fertigstraße zu erreichen. Diese sollen geregelt werden, um die Bandtemperatur am Walzwerkausgang aufrechtzuerhalten, sie können aber auch dazu verwendet werden, die Geschwindigkeit zu erhöhen, mit der das Werkstück im Fertigwalzwerk gewalzt wird, während die Zielausgangstemperatur beibehalten wird.

Qualität – Ein Hauptziel des Automatisierungssystems ist die Steuerung der Walzwerkausrüstung, damit die gewalzten Coils die Abmessungen (Stärke, Breite, Profil und Ebenheit) und Materialeigenschaften gemäß den Anforderungen der Spezifikationen erfüllen. Es gibt zwei Aspekte bei der Steuerung der Qualitätsparameter, nämlich (i) Steuerung des Kopfendes des Werkstücks, wenn es in das Walzwerk einfädelt, und (ii) Steuerung der Walzwerkausrüstung, um die gewünschten Qualitätsparameter während des Walzens des Coils aufrechtzuerhalten.

Es gibt zwei Steuermodi, nämlich (i) Mühleneinrichtung und (ii) dynamische Steuerung. Ein grundlegender Unterschied in der Steuerstrategie wird den beiden Modi durch die Verfügbarkeit von Messungen auferlegt. Da das Band in der Mühle einläuft, gibt es keine Messungen der endgültigen Qualitätsparameter, das Band hat die Messinstrumente einfach nicht erreicht, und die Steuerung wird durch Feed-Forward- und modellbasierte Steuerung erreicht. Sobald die Mühle voll ist, stehen direkte Messungen (einiger) der endgültigen Qualitätsparameter zur Verfügung, und die dynamische Feedback-Steuerung tritt in Kraft. Die Genauigkeit in beiden Steuerungsmodi ist wichtig, und gute Kopfstellenqualitätsparameter führen zu einem hohen Ertrag. Die Breitensteuerung im HSM ist ebenfalls wichtig. Coils werden häufig eher nach Länge als nach Gewicht vermarktet, und daher bedeutet jede Überbreite einen Ertragsverlust.

Die Form des Streifens wird durch zwei Parameter definiert, die zusammenwirken, nämlich (i) Profil und (ii) Ebenheit. Das Profil ist die Dickenvariation über die Breite des Bandes und muss für die Weiterverarbeitung kontrolliert werden. Es ist eine gleichmäßige Dicke sowohl entlang der Streifenlänge als auch über seine Breite erforderlich. Planheit ist die Fähigkeit des Bandes, ohne Einwirkung äußerer Kräfte flach zu liegen, und ist auch wichtig für die Weiterverarbeitung des Bandes. Ebenheitsfehler werden durch eine schlechte Steuerung des proportionalen Profils (Profil dividiert durch Dicke) durch das Walzwerk induziert, und daher gibt es eine Wechselwirkung zwischen dem Profil und der Ebenheitssteuerung.

Das Problem der Ebenheitssteuerung unterscheidet sich auch von dem des Profils, da die Ebenheit wichtig ist, nicht nur am Walzwerkausgang, sondern auch in den Gerüstspalten zwischen den Endwalzgerüsten. Schlechte Ebenheitsfehler zwischen Gerüsten können zu einer Instabilität des Walzprozesses in der Fertigstraße führen, was zu einem vollständigen Kontrollverlust und der Zerstörung des Coils führt, was zu einem Geröll führt. Dies stellt einen Ertragsverlust dar und wirkt sich auch auf die Verfügbarkeit der Mühle aus, da der Prozess gestoppt wird, während die Mühle von Pflastersteinen befreit wird.

Neben den dimensionalen Parametern gibt es noch andere Qualitätsparameter, die wichtig sind. Ein besonders wichtiges Ziel ist die Kontrolle der mechanischen Eigenschaften des fertigen Bandes. Die mechanischen Eigenschaften werden zu einem großen Teil durch die Mikrostruktur bestimmt, und die Mikrostruktur selbst wird zu einem gewissen Grad durch die Dehnung und zu einem großen Teil durch die Temperaturgeschichte des gewalzten Coils bestimmt. Bei derzeitigen Steuerungs- und Automatisierungssystemen wird die Steuerung der Mikrostruktur indirekt erreicht, indem die Temperaturentwicklung gesteuert wird, wenn das Band auf dem Auslauftisch zwischen dem Walzwerksausgang und der Haspel gekühlt wird. Der Hüttenmetallurge definiert die Soll-Kühlkurve, und das Steuersystem passt die Kühlsprays auf dem Auslauftisch und die Fertigwalzgeschwindigkeit so genau wie möglich an die gewünschte Temperaturkurve an.

Struktur des Kontrollsystems – Die Kontrollziele für das HSM werden in Form von Durchsatz- und Produktqualitätsparametern ausgedrückt. Der praktische Bereich der Steuerung deckt jedoch ein sehr breites Anwendungsspektrum ab, das von einzelnen lokalen Hochgeschwindigkeits-Positionsregelkreisen mit Betriebsgeschwindigkeiten im Millisekunden- oder Sub-Millisekunden-Bereich bis hin zur gesamten Werkstückplanungsaufgabe reicht, die im Stunden- oder Stundentakt arbeitet längerer Zeitrahmen. Alle diese Steuerungen tragen zur Gesamtleistung bei, die vom Automatisierungssystem benötigt wird, aber die Ziele werden häufig in Form von Teilzielen ausgedrückt, die für die Zeitskala der jeweiligen Steuerung besser geeignet sind. Beispielsweise kann das Ziel einer Positionsschleife als Änderungsrate und Überschwingen als Reaktion auf eine geforderte Positionsänderung ausgedrückt werden, während die Gesamtplanung von Produkten durch das Werk als Geschwindigkeit der Erfüllung der Produktionspläne ausgedrückt werden kann.

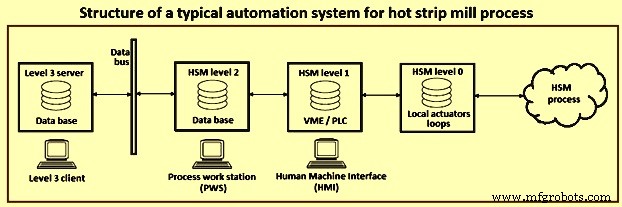

Die in der Warmbandstraße eingesetzte Automatisierungstechnik ist normalerweise in vier Ebenen unterteilt, die als Ebene 0, 1, 2 bzw. 3 bezeichnet werden. In all diesen Automatisierungsebenen, die hierarchisch zusammenarbeiten müssen, um die besten Leistungen und die höchsten Produktivitätsniveaus zu erreichen, sind eine Reihe von Steuerungstechnologien, mathematischen Modellen physikalischer Phänomene und Optimierungsalgorithmen implementiert. Die hierarchische Struktur eines Steuerungsautomatisierungssystems, das normalerweise für Warmbandwalzwerke verwendet wird, ist in Abb. 1 dargestellt.

Dieser Unterschied in Zeitmaßstab und Umfang der einzelnen Steuerungen spiegelt sich in der mehrstufigen Struktur der heute in Walzwerken weit verbreiteten Steuerungssysteme wider. In Abb. 1 ist das Blockschaltbild eines solchen mehrstufigen Systems dargestellt. Die Trennung der Funktionen zwischen den verschiedenen Ebenen ist nicht scharf, und ob bestimmte Funktionen beispielsweise in Ebene 1 oder Ebene 2 implementiert werden, kann von Installation zu Installation und als Reaktion auf die Entwicklung besserer Kontrollmethoden und -ausrüstung variieren.

Abb. 1 Struktur eines typischen Automatisierungssystems für einen Warmbandwalzprozess

Stufe 0 – Es ist die unterste Steuerungsebene und umfasst beispielsweise die Regelkreise für Hydraulikkapseln, die zum Positionieren der Walzen in den Walzwerken verwendet werden, und für die Hauptelektromotoren, die das Walzwerk antreiben.

Stufe 1 – Es geht in erster Linie um die In-Piece-Kontrolle. Auf dieser Ebene beginnen die Qualitätsparameter wie Banddicke und Temperatur zu erscheinen. Die Ziele für die Regelkreise der Ebene 1 sind jedoch häufig Unterziele, die von Ebene 2 geliefert werden. Zum Beispiel funktionieren die Regelkreise der Ebene 1, um die Austrittsdicke aus den Zwischengerüsten in der Endwalzstraße und dieses Austrittsdickenmuster durch das Walzwerk zu steuern wird durch Stufe 2 eingestellt, um die erforderliche Walzenausgangsdicke innerhalb der Maschinen- und Prozessbeschränkungen zu erreichen.

Die Level-1-Automatisierung interagiert direkt mit Low-Level-Geräten (Aktuatoren und Wandler). Hier werden Echtzeitregelkreise und logische Abläufe implementiert. Schnelle Abtastung (1 Millisekunde) und hohe Rechenleistung werden beispielsweise durch die VME-Architekturtechnologie (Versa Module European) erreicht. Herkömmliche SPS hingegen garantieren eine minimale Abtastzeit von 10 Millisekunden. Die Mensch-Maschine-Schnittstelle (HMI) bietet dem Bediener einen Echtzeit-Einblick in den Prozess.

Stufe 2 – Es adressiert direkt die Steuerung der Qualitäts- und Durchsatzparameter. Sein Funktionsbereich ist viel breiter als Level 1 und umfasst in einem gut entwickelten System die integrierte Steuerung des Wärmofens, des Vorwalzwerks, des Fertigwalzwerks und des Auslauftisches. Es befasst sich sehr stark mit der Einrichtkontrolle der Mühle von Werkstück zu Werkstück, beinhaltet aber häufig auch einen Teil der dynamischen In-Piece-Kontrolle. Normalerweise befasst sich die dynamische Steuerung auf Ebene 2 mit der koordinierten Gesamtsteuerung beispielsweise der Fertigstraße. Lokale Regelkreise sind eher für Stufe 1 geeignet. Ein Großteil der Regelung auf Stufe 2 ist von Natur aus Feedforward und modellbasiert. Eine gute Regelungsleistung erfordert prädiktive Modelle des Prozesses (z. B. Verformungs- und Temperaturmodelle) und dynamische Modelle der Mühlenmaschinen und Sensoren. Die meisten Prozessmodelle, die für die moderne Steuerung von Walzwerken erforderlich sind, befinden sich hier.

Die Level-2-Automatisierung bietet übergeordnete Steuerungsfunktionen und Dienstprogramme, wie z. B. die Berechnung der optimalen Anlagenkonfiguration, die Generierung von Produktionsberichten und die statistische Analyse der Produktqualität. Insbesondere werden mathematische Modelle technologischer Prozesse verwendet, um geeignete Anlagenkonfigurationen zu generieren. Die Zuverlässigkeit von physikalischen Modellen bei unterschiedlichen und sogar zeitveränderlichen Arbeitsbedingungen wird durch Selbstanpassung erreicht, d. h. Identifizierungstechniken, die auf Anlagenfeedback basieren, die rekursiv die Zuverlässigkeit der Modellvorhersagen verbessern. Technologische Informationen und historische Produktionsarchive werden in der Datenbank (DB) gespeichert, während die Prozess-Workstation (PWS) eine grafische Schnittstelle zu den Dienstprogrammen der Ebene 2 bietet.

Stufe 3 – Das Automatisierungssystem der Ebene 3 wird implementiert, um zusätzliche Dienstprogramme für die Produktionsüberwachung auf oberster Ebene (dies wird auch als „Manufacturing Execution System“ (MES)-Funktionen bezeichnet), die Lagerplatzverwaltung und die Koordination zwischen den Ebenen 2 der verschiedenen zugehörigen Prozesse bereitzustellen zur selben Anlage. Das Level-3-Automatisierungssystem übernimmt die Koordination der Produktionsplanung zwischen dem Produktionsprozess von HSM und den Produktionsprozessen der vor- und nachgelagerten Einheiten.

Die Ebene 3 fungiert hauptsächlich als Planer der Warmbandstraße. Es nimmt das Auftragsbuch für das Werk und organisiert es in Runden von typischerweise 100 – 200 Werkstücken, die den für das Werk entwickelten Planungsregeln entsprechen. Ebene 3 berücksichtigt neben dem HSM selbst vor- und nachgelagerte Prozesse und Lagerbereiche. Die verwendeten Planungsregeln sind im Wesentlichen ein globales Modell des Walzwerks, das es dem Planer ermöglicht, die Runde so zu organisieren, dass die erforderlichen Qualitätsparameter innerhalb der durch die Walzwerkausrüstung auferlegten Beschränkungen erreicht werden können. Traditionell ist der wichtigste Faktor die Entwicklung der Profile der Walzen in den Walzwerken, die durch deren Verschleiß und Wärmeausdehnung verursacht wird. Daraus leitet sich der „Sarg“-Zeitplan ab, was bedeutet, dass Sie eng beginnen, sich schnell zu einem breiteren Material aufbauen, wenn die thermischen Kronen auf den Walzen zunehmen, und allmählich wieder schmaler werden, wenn sich die Walzen abnutzen.

In HSM angewandte Kontrolltechnologien

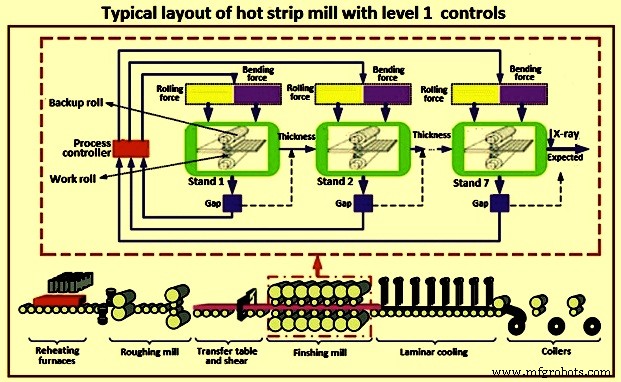

Die Verwendung fortschrittlicher Steuerungs- und Modellierungslösungen für HSM war in den letzten 40-50 Jahren Gegenstand mehrerer Entwicklungen in verschiedene Richtungen. Dazu gehören (i) der Einsatz multivariabler Steuerungstechniken, die seit den 1970er Jahren für das Fertigwalzwerk vorgeschlagen wurden und heute als konsolidiertes Werkzeug zur Steuerung des generischen Walzgerüsts zusammen mit dem nachgeschalteten Looper oder dem nachgeschalteten Haspel gelten, (ii) Entwicklung verschiedener Modelle zur Vorhersage der Materialeigenschaften in Abhängigkeit von der Materialtemperatur und dem Walzprozess und Anwendung von Steuerungen zur Regelung der Wickeltemperatur, (iii) Entwicklung fortschrittlicher Steuerungstechniken, die angewendet werden, um Reibungsphänomene zu kompensieren, (iv) Entwicklung von Modellen und Steuerungen zur Verbesserung der Materialebenheit und des Profils, und (v) Entwicklung von Lenksteuerungstechniken, die kürzlich eingeführt wurden, um die Produktivitätsniveaus durch Verringerung der Wahrscheinlichkeit von Kopfsteinpflasterereignissen zu erhöhen. Bild 2 zeigt ein typisches Layout einer Warmbandstraße mit Level-1-Steuerung.

Bild 2 Typisches Layout einer Warmbandstraße mit Level-1-Steuerung

Steuerungstechnologien zur Dickenregulierung

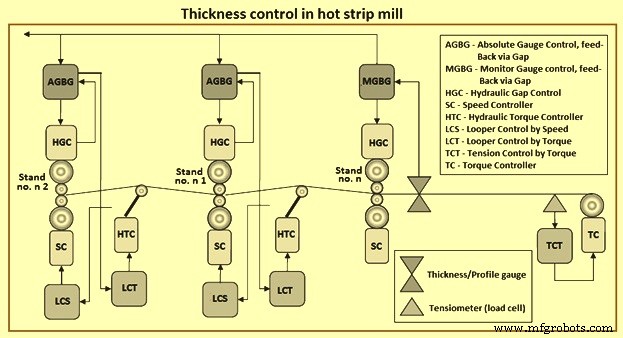

Fig. 3 zeigt ein Beispiel einer Dickenregulierung, wie sie normalerweise auf das HSM mit der Bereitstellung der folgenden Sensoren angewendet wird. Die für die Dickenregelung benötigten Instrumente und Sensoren sind unten aufgeführt.

Dicken- und Profilmessgerät – Dieses Messgerät basiert auf Röntgentechnologie und zielt darauf ab, die Dicke in der Mittellinie des Werkstücks zu messen. Das Messgerät ist selten auf einem beweglichen Wagen montiert und kann das gesamte Dickenprofil entlang der Breite des Coils messen. Normalerweise wird ein Dicken-/Profilmesssystem am Ende des letzten Gerüsts im Walzwerk installiert.

Wägezellen – Diese sind vorgesehen, um eine Messung der Walzkraft zu haben, die ein grundlegendes Messsignal für die HSM-Dickenregelung darstellt. Falls die Wägezellen nicht vorgesehen sind, kann die Messung des hydraulischen Kraftsignals, das von den im Hauptzylinder installierten Druckaufnehmern erzeugt wird, als alternative Maßnahme genutzt werden.

Kraftmessdosen sind in einigen Fällen an den Greifern angebracht, um eine direkte Messung der Bandspannungen zwischen den Gerüsten zu erhalten. Eine alternative Maßnahme stellt auch in diesem Fall das auf den Greifer wirkende Kraftsignal dar, das von den im Hydraulikzylinder montierten Druckaufnehmern erzeugt wird.

Bild 3 Dickenregelung in einer Warmbandstraße

Es gibt bestimmte Merkmale, die zwischen einfachen Controllern und externen Controllern unterscheiden. Die Basiscontroller sind diejenigen Controller, die für die Implementierung von Referenzen für physikalische Aktuatoren zuständig sind. Andererseits sind die externen Controller diejenigen Controller, die Referenzen für Basiscontroller herstellen, um das gewünschte Ziel zu erreichen. Die Dickenregelung wird durch die folgenden Basisregler erreicht.

Hydraulische Spaltregelung (HGC) – HGC wird von einem Controller durchgeführt, der eine Spaltreferenz empfängt und den Spalt misst, der von Positionsgebern kommt, die im Hydraulikzylinder platziert sind, und den Servoventilbefehl erzeugt, der tatsächlich den Ölmassenstrom steuert, der die Bewegung des Zylinders erzeugt. Offensichtlich kann der gemessene Abstand aufgrund der elastischen Dehnung des Ständers erheblich von dem physischen Abstand des Ständers abweichen.

Drehmomentregler (TC) – Der Drehmomentregler regelt das von den beiden Haspeln erzeugte Drehmoment. Diese Steuerungen erhalten einen Drehmomentsollwert, der von der „Spannungssteuerung durch Drehmoment (TCT)“-Steuerung erzeugt wird, die darauf abzielt, die Auf- und Abwickelspannungen des Bandes konstant zu halten.

Geschwindigkeitsregler (SC) – Der Drehzahlregler ist für die Regelung der Gerüstdrehzahl zuständig. Um die Walzstabilität zu erreichen, muss der Drehzahlsollwert natürlich mit den anderen Operationen des Walzwerks koordiniert werden.

Hydraulischer Drehmomentregler (HTC) – Der hydraulische Drehmomentregler ist für die Steuerung des vom Looper erzeugten Drehmoments verantwortlich.

Automatische Spurweitenkontrolle

Zur Erreichung der gewünschten Dicke des Warmbandes ist in HSM die automatische Dickenregelung (AGC) vorgesehen. Es ist das System zur Regulierung der Dicke. Die AGC verlangt für ihre Bewerbungen in HSM unbedingt den Erwerb der Strecke für jeden Standplatz. Die Erfassung der Gerüststrecke ist im Fall von HSM sehr wichtig, während sie im Fall von Kaltwalzwerken viel weniger wichtig ist.

Die Ständerdehnung stellt das elastische Verhalten der mechanischen Struktur des Ständers dar, wenn eine Kompressionskraft durch den Haupthydraulikzylinder (d. h. den HGC-Zylinder) erzeugt wird. Diese Eigenschaft muss für die Implementierung der AGC in HSM im Voraus bekannt sein, und aus diesem Grund wird eine geeignete Steuersequenz implementiert und offline, dh vor dem Rollen, ausgeführt, die als "Stretch Acquisition Sequence (SAS)" bekannt ist>

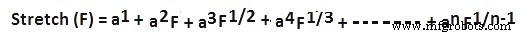

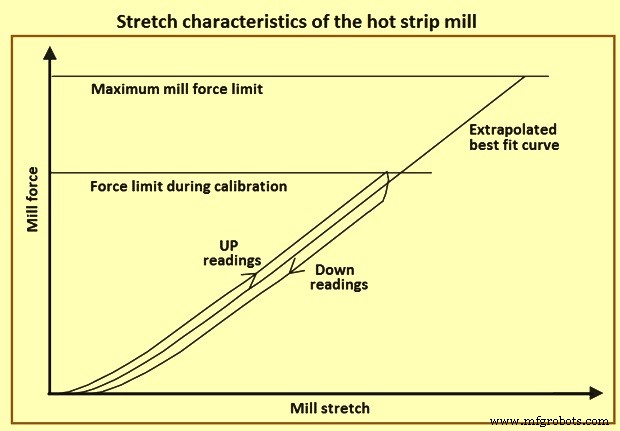

Der SAS wird erhalten, indem die Arbeitswalzen in Kontakt gebracht werden und die Positionsreferenz für den HGC linear von einem Minimalwert zu einem Maximalwert modifiziert wird. Für jede Positionsreferenz wird die von den Wägezellen (oder von der HGC-Hydraulikkraftmessung) gemessene Kraft aufgezeichnet, um eine Dehnungscharakteristik ähnlich der in Fig. 4 dargestellten aufzubauen. Die Aufzeichnungen werden im Allgemeinen zweimal durchgeführt. Die ersten Aufzeichnungen werden mit zunehmenden HGC-Positionsreferenzen (Aufwärtsablesungen) und die zweiten Aufzeichnungen mit abnehmenden HGC-Positionsreferenzen (Abwärtsablesungen) gemacht.

Die Unterschiede zwischen den Aufwärts- und Abwärtswerten hängen mit einer nicht zu vernachlässigenden Hysterese im elastischen Verhalten des Ständers zusammen. Schließlich wird eine am besten passende Polynomkurve, die die folgende Gleichung erfüllt, gespeichert, um die AGC-Aufgabe auszuführen. F in der Gleichung ist die gemessene Kraft.

Bild 4 Dehnungsverhalten der Warmbandstraße

Es sei darauf hingewiesen, dass die Erfassung des Dehnungsmerkmals Dehnung (F) beim Walzen voll ausgenutzt werden kann, um aufgrund der Gleichung h' =S + F ( Streckung) wobei h die Bandaustrittsdicke für das betrachtete Gerüst ist, h' sein Schätzwert ist, abgeleitet aus der vorherigen Gleichung, S der gemessene Spalt für das betrachtete Gerüst ist, abgeleitet von den im Hydraulikzylinder montierten Encodern, und F das gemessene Walzen ist Kraft (von Wägezellen oder von den HGC-Drücken). Diese Gleichung wird üblicherweise als „Eichmetergleichung“ bezeichnet und häufig vereinfacht, indem der sogenannte „Mill Modulus“, Mm des Gerüsts, also die elastische Konstante des Gerüsts, eingeführt wird. Die vereinfachte Gleichung lautet h’ =S + F/Mm. Im Allgemeinen basiert die reale Implementierung herkömmlicher AGC auf der ersten Gleichung, wohingegen die fortschrittliche Controller-Synthese auf der Grundlage von Modellen die lineare Version nutzen kann, die durch die zweite Gleichung dargestellt wird.

Die AGC in HSM hat den Zweck, die Dicke des Bandes konstant zu halten, indem sie auf die Positionsreferenzen für alle HGC einwirkt, indem mehrere Phänomene kompensiert werden, beispielsweise die Hysterese der Gerüstdehnung, die Variation der Materialhärte, die durch mögliche Schwankungen von verursacht wird die Materialtemperatur usw. Um dies zu tun, muss berücksichtigt werden, dass das Vorhandensein eines Greifers zwischen einem Gerüst und dem folgenden bedeutet, dass die von einem Gerüst durchgeführte Regulierung die von den benachbarten Gerüsten durchgeführte Regulierung nicht beeinflusst, vorausgesetzt, dass eine wirksame Spannungssteuerung zwischen den Gerüsten vorhanden ist wird durch den Looper gewährleistet. Diese Tatsache stellt den Hauptgrund dar, warum die Steuerungsarchitektur von AGC für das Warmbandwerk und das Kaltwalzwerk erheblich unterschiedlich sind.

Die AGC in HSM wird durch einige externe Controller erreicht, die während des Rollens zusammenarbeiten. Insbesondere sind zwei Regler für die Steuerung des Loopers zuständig. Diese werden unten beschrieben.

Die Looper-Steuerung durch Drehmoment (LCT) – Das LCT erreicht die Regulierung der Spannung zwischen den Gerüsten, indem es auf die vom HTC verwendete Drehmomentreferenz einwirkt. Normalerweise wird der LCT durch den Spannungsfehler gespeist, der von einer am Greifer montierten Kraftmessdose erzeugt wird, oder alternativ durch die Schätzung der Spannung zwischen den Gerüsten, die von der hydraulischen Kraft des Greifers abgeleitet wird.

Die Looper-Steuerung nach Geschwindigkeit (LCS) – Das LCS zielt darauf ab, die Winkelposition des Greifers zu regulieren, indem es auf die Geschwindigkeitsreferenz des vorgeschalteten Gerüsts einwirkt (d. h. indem es auf die Referenz für den SC einwirkt, das auf das vorgeschaltete Gerüst wirkt). Dieser Regler wird auch als Massendurchflussregler bezeichnet.

Die richtige Dickenregulierung wird für die Zwischengerüste bzw. für das Endgerüst auf unterschiedliche Weise erreicht. In Wirklichkeit steht für die Zwischengerüste keine direkte Dickenmessung zur Verfügung, und somit wird eine indirekte Messung der Dicke nach dem Messgerät-Prinzip erreicht, wie es in den beiden obigen Gleichungen gegeben ist. Daher besteht die in Abb. 4 dargestellte AGC aus den folgenden zwei Reglern.

Die Absolute Gauge Control, Feedback via Gap (AGBG) – Das AGBG wird auf alle Zwischengerüste angewendet, die nicht mit einem direkten Dickenmessgerät ausgestattet sind, und basiert auf dem Gauge-Meter-Prinzip und erzeugt einen Beschnitt für die Spaltreferenz des entsprechenden HGC. Diese Steuerung ist auch dafür zuständig, einige Feed-Forward-Kompensationen vorzunehmen, die mit der Änderung des Ölfilms für die Stützwalzenlager, der Wärmeausdehnung der Arbeitswalze aufgrund des Kontakts mit dem Band und der Änderung der Walzendurchmesser aufgrund von Verschleiß verbunden sind .

Die Monitor-Gauge-Steuerung, Feedback über Gap (MGBG) – Die MGBG zielt darauf ab, die Banddicke des Bandes, das das letzte Gerüst der Fertigstraße verlässt, auf dem richtigen Zielwert zu halten, indem die Rückmeldung der Dicke verwendet wird, die von der Röntgenaufnahme am Walzwerkausgang kommt. Das Abweichungssignal wird verwendet, um die Lückenreferenzen für die HGC aller Gerüste zu korrigieren. Tatsächlich definiert ein dedizierter Algorithmus, wie die Korrekturen auf alle Fertiggerüste verteilt werden. Das Hauptproblem bei der Umsetzung des MGBG besteht jedoch darin, dass die Transportverzögerungen zwischen dem Röntgen und dem Stand, der die erforderliche Korrektur durchführt, unbedingt berücksichtigt werden müssen.

Schließlich kann das LCT, wie in Abb. 3 gezeigt, vom AGBG-Regler getrimmt werden, um die Wechselwirkungen zwischen dem LCT und dem AGBG zu reduzieren.

Geschwindigkeitsmeister

Die Geschwindigkeit der Gerüste und der Haspeln muss aufeinander abgestimmt werden, um die Stabilität des Walzwerks zu gewährleisten. Dies geschieht durch einen Feed-Forward-Controller, der als „Speed Master“ bekannt ist. Um Instabilitätsprobleme für den Warmwalzprozess zu vermeiden, wird ein Gerüst als „Schwenkgerüst“ gewählt und die Geschwindigkeitsschwankungen des Schwenkgerüsts werden in Vorwärtskopplung durch geeignete Geschwindigkeitsänderungen für die anderen Gerüste kompensiert. Dazu ist es von grundlegender Bedeutung, den „Vorwärtsschlupf“ (FS) für alle Gerüste so genau wie möglich zu kennen, d. h. den folgenden Koeffizienten, der das Verhältnis zwischen der „Winkelgeschwindigkeit“ des Gerüstmotors (As) und die Austrittsbandgeschwindigkeit (Vout). Dies wird durch die Gleichung FS =Vout / RAs dargestellt, wobei R der Radius der Arbeitswalze ist. Normalerweise werden die FS-Koeffizienten durch geeignete mathematische Modelle geschätzt, die im Level-2-Automatisierungssystem zusammen mit seinen Empfindlichkeiten in Bezug auf die Spannungssollwerte und die Bandgeschwindigkeit installiert sind.

Die Mehrgrößenregelung für die Fertigstraße

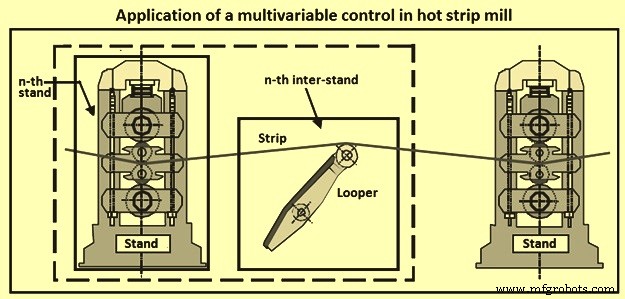

In den letzten Jahren wurden fortschrittliche Steuerungstechnologien implementiert und gelten heute als gut etabliert bei der Steuerung der Dicke in der HSM-Fertigstraße. Der Hauptzweck besteht darin, ein multivariables Framework bereitzustellen, um die im HSM-Prozess agierenden Hauptcontroller (genauer AGBG, LCT und LCS) in nur einem Controller zu integrieren, der mögliche Interferenzen zwischen den verschiedenen Aufgaben reduziert und nicht nur ermöglicht die Leistungen zu steigern, aber auch die Wahrscheinlichkeit von Kopfsteinpflaster bei der Realisierung ultradünner Dicken zu verringern.

Die Mehrgrößenregelung wird folglich in den Zwischengerüsten angewendet, um die von einem bestimmten (n-ten) Gerüst erzielte AGBG zusammen mit der LCT/LCS, die auf den nachgeschalteten Looper angewendet wird, durchzuführen (Bild 5). Ein weiterer Grund für die Verwendung einer erweiterten Steuerung ist die Notwendigkeit, a priori Robustheit in Bezug auf eine mögliche Unsicherheit im Zusammenhang mit der Kenntnis der Bestandsstrecke einzuführen:Tatsächlich ist es möglich zu beweisen, dass das Vorhandensein einer starken Unsicherheit in der Kenntnis der Der Mühlenmodul kann die AGBG-Instabilität verursachen. Andererseits wird die Dehnungsmessung offline durchgeführt und unterliegt zusammen mit der Standabnutzung der Zeitvariabilität.

Bild 5 Anwendung einer Mehrgrößenregelung in einer Warmbandstraße

Herstellungsprozess

- Zutrittskontrolle mit QR, RFID und Temperaturüberprüfung

- Raspberry Pi Sensor- und Aktuatorsteuerung

- Volle Kontrolle und Verwaltung von Automatisierungssystemen weltweit

- Bessere Möglichkeiten zur Fehlerbehebung bei Automatisierungs- und Prozessregelkreisen

- ISA veröffentlicht Buch über die Sicherheit und Zuverlässigkeit von Kontrollsystemen

- Potenzielle Anwendungen und Herausforderungen für Blockchain in der industriellen Automatisierung

- Designgrundlagen von Steuergehäusen in Maschinen, Automatisierung und Industrie

- Automatisierung, Steuerung und Modellierung der einfachen Sauerstoffstahlerzeugung

- Automatisierungssteuerung und Modellierung von Lichtbogenöfen

- Warm- und Kaltwalzprozess