Wie man Aluminium gießt:Vergleich von Aluminiumgussverfahren

Aluminiumgussverfahren unterscheiden sich in verschiedenen Herstellungsverfahren, von Sandguss, Druckguss, Druckguss, Strangguss, Kokillenguss usw. Jeder Aluminiumguss Prozess wird seine Vor- und Nachteile habena. D Je nach Größe und Komplexität des Gussstücks können wir die am besten geeignete Methode auswählen.

Aluminium wird häufig in verschiedenen Gussteilen eingesetzt, die eine Reihe von Branchen bedienen, sowohl für nichtindustrielle als auch für industrielle Zwecke. Für diejenigen, die oft an „Wie man Aluminiumteile gießt“ zweifeln , lautet die Antwort, dass Aluminiumgießereien verschiedene Gießtechnologien verwenden und die Qualität einer der Schlüsselfaktoren bei der Entscheidung ist, welche Technologie geeignet ist.

Die Qualität des Gussstücks ist das Maß sowohl für das Innere als auch für das Äußere des Gussstücks und seiner Festigkeit und Duktilität. Ingenieure müssen immer die Vorteile fördern und die Nachteile von Aluminiumgussverfahren überwinden, um die Produktqualität zu verbessern und die Kundenbedürfnisse optimal zu befriedigen.

Aluminiumgussverfahren vergleichen:

| Casting-Prozess | Größenbereich | Toleranzen | Werkzeugkosten | Relative Kosten in großen Mengen | Relative Kosten in kleinen Mengen | Oberflächenbeschaffenheit | Mindestentwurf der Anfrage | Mindestschnittdicke |

|---|---|---|---|---|---|---|---|---|

| Sandguss | Alle Größen | 0-3″ =1/32″ 3″- 6″=3/64″ 6+”=1/18″. Fügen Sie über die Trennlinie hinweg 0,020″ zu kleinen Gussteilen hinzu. 0,090″ zu großen Gussteilen. | $50-$15.000 | Niedrig | Niedrigster | 175–350 RMS | 1-5⁰ | 0,125’’-0,25’’ |

| Druckguss | Kleine Größe | Nicht weniger als 0,002″. Zusätzliche 0,010″ für Abmessungen, die von der Trennlinie betroffen sind. | 5.000 bis 150.000 $ | Niedrigster | Höchste | 20–90 RMS | 1-3⁰ | 0,050″ Kleine Teile 0,080″ Mittlere Teile |

| Kokillenguss | Normal maximal 80cm 2 nutzbare Formfläche. | 1″ =0,004″ 1″-3″ =0,010″ 3″-6″ =0,013″ 6″-12″ =0,016″ 12″-20″ =0,020″. Fügen Sie 0,005″- 0,010″ über die Trennlinien hinweg hinzu. | 1.500 bis 25.000 $ | Mittel | Mittel | 75-125 | Außen:0 bis 1 1/2⁰. Innen:0 bis 2⁰ | 0,100’’ |

| Permanenter Casting | 0,25 kg–50 kg | 0,015’’ bis 1″. Fügen Sie über die Trennlinie +/- 0,010″ hinzu, wenn kleine Gussstücke, +/- 0,030″, wenn große Gussstücke. | 1.500 $ bis 55.000 $ | Niedrig | Niedrigster | 125–200 RMS | 2-4⁰ | 0,100″-0,150″ |

| Feinguss | 1 Unze-100 Pfund | +/-0.005″-3″ +/- 0.002″ danach | 500 bis 20.000 $ | Höchste | Mittel | 60-120RMS | Keine | 0,3’’ |

| Schleuderguss | Durchmesser:1 – 120’’. Länge:Bis zu 50 Fuß. Gewicht:Bis zu 5 Tonnen | ± 0,01″ für zylindrische Form. ± 0,002″ für komplexe Formen. | Keine Informationen | Niedrig | Mittel | 63 – 500 μin für zylindrische Form 32 – 500 μin für komplexe Form. | Keine | 0,1 – 5,0’’ |

| Kontinuierliches Gießen | Bis zu 0,2–1 m | Niedrig | Hoch | Keine | Hängt von der Form ab |

Diskussion von Aluminiumgussverfahren

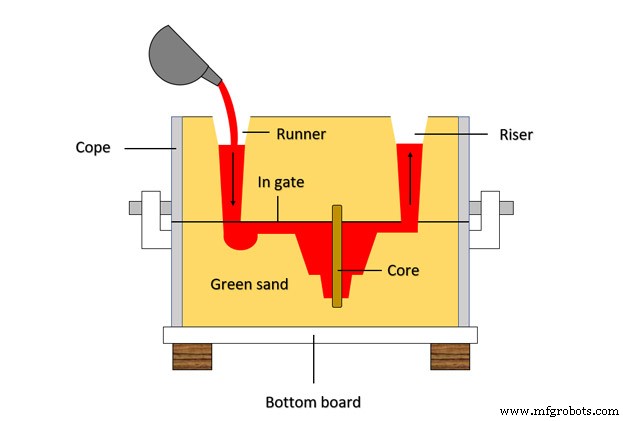

1. Aluminium-Sandguss

Der Sandguss ist eines der ältesten Gussverfahren die vor etwa 2000 Jahren auftauchte. Sandguss wurde verwendet, um Aluminium zu gießen seit Aluminiummetall seit Anfang des 20. Jahrhunderts populär wurde.

Im Alu-Sandguss , Form besteht aus Sand und Bindemitteln; Muster werden in die Form gelegt und fest gepresst.

Nach dem Zurückziehen des Musters wird ein Formhohlraum geschaffen, der die Nachbildung der Aluminiumgussform ist.

Durch das Angusssystem wird geschmolzenes Aluminium in den Formhohlraum gegossen und erstarrt. Wenn das Gussstück abgekühlt ist, zerbricht der Gießer die Sandform und das Gussstück wird eingesammelt.

Heutzutage haben Verbesserungen in der Sandgusstechnologie das Gewicht und die durchschnittliche Größe des Aluminiumsandgusses erhöht. Viele sandgegossene Aluminiumobjekte wiegen mehr als 50 kg, manche Gussteile sind sogar 100 m 3 groß .

Lesen Sie hier den Artikel über Sandguss.

Vorteile des Aluminium-Sandgusses

- Geringe Kosten.

- Flexibilität, um die Anzahl der Gussteile herzustellen, ob kleine oder große Bestellung.

- Jede Aluminiumlegierung kann sandgegossen werden, einschließlich Legierungen mit Heißbrüchigkeit.

- Grüner Sand hat eine geringe Druckfestigkeit, wodurch das Risiko von Heißrissfehlern minimiert wird.

- Flexibilität zur Anpassung des Musterdesigns.

Nachteile des Aluminium-Sandgusses

- Die Oberflächenbeschaffenheit ist nicht glatt. Es kann mit Sandstrahlen behandelt werden, um die Oberflächenqualität zu verbessern.

- Die Größe des Gussteils hat eine höhere Toleranz als andere Aluminiumgussverfahren.

So berechnen Sie die Schrumpfung von Aluminiumguss:https://vietnamcastiron.com/aluminum-casting-shrinkage/

Anwendungen des Aluminium-Sandgusses

Es ist schwierig, die meisten Aluminium-Sandgussanwendungen zu erwähnen, da mit diesem Aluminiumgussverfahren fast alle Teile hergestellt werden können in allen Größen.

Wenn Sie über ein moderates Budget verfügen und Aluminiumprodukte gießen möchten, die keine allzu hohen Anforderungen an die Oberflächenbeschaffenheit haben, dann ist das Sandgussverfahren die erste Wahl.

Detail des Metallgusses aus grünem Sand:

2. Aluminium-Druckguss

Es gibt zwei Arten des Druckgusses:Aluminium-Druckguss und Aluminium-Niederdruckguss .

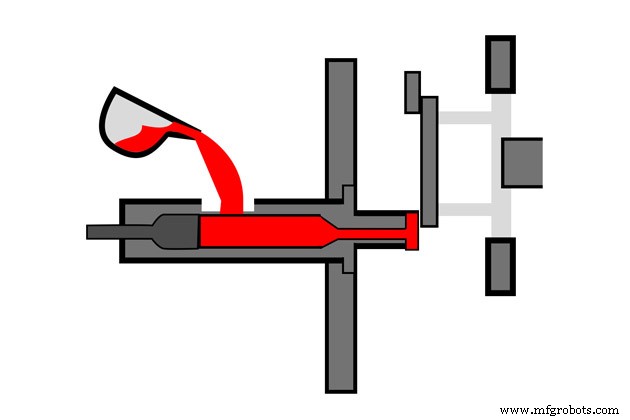

Hochdruck-Aluminium-Druckguss

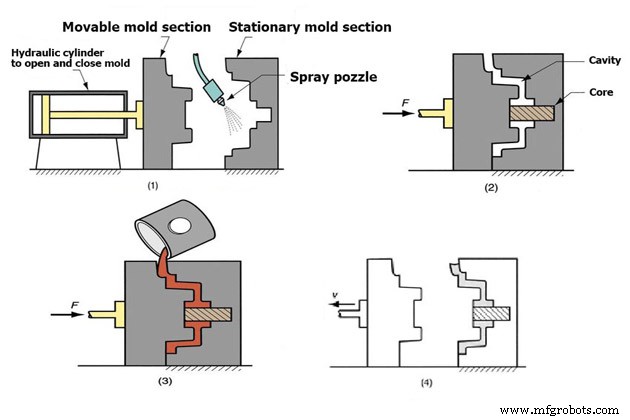

Hochdruck-Aluminium-Druckguss ist das Aluminium-Gießverfahren, das Gussteile herstellt durch Pressen von Aluminiumflüssigkeit unter hohem Druck (ungefähr 1200 bar) in eine Stahlform durch eine Zylinderpistole.

Flüssiges Aluminium wird mit hoher Geschwindigkeit gepumpt und erstarrt schnell zu den Aluminium-Gussteilen.

Es gibt zwei Arten von Gusskammern im Hochdruckbereich Aluminium sterben besetzen ing :

- Heiße Kammer :ist eine Gießkammer, in der sich Zylinder und Pistole in einem Ofensystem befinden und dieselbe Temperatur wie der Schmelzpunkt einer Aluminiumlegierung haben.

- Kältekammer :ist eine Gießkammer, in der die geschmolzene Aluminiumlegierung in den Zylinder gegossen wird, dann drückt der Kolben das Metall durch großen Druck in die Form. Diese Pistole kommt nicht in den Backofen und gilt als cool. Die Kältekammer wird hauptsächlich für Aluminiumlegierungen verwendet.

Aluminium-Druckguss ist geeignet für die Massenproduktion kleiner Details , mit einem Gewicht von etwa 5 kg, einer dünnen Schnittfläche und einer Dicke von etwa 0,4 mm. Je größer das Aluminiumgussteil, desto höher die Kosten.

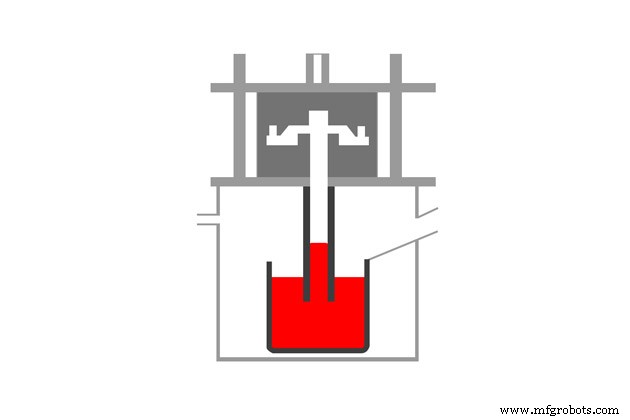

Aluminium-Niederdruckguss

Beim Niederdruck-Aluminium-Druckguss wird die Form aus einem druckregulierbaren Tiegel (meist 0,7 bar) mit flüssigem Metall gefüllt.

Darunter befindet sich der Metallglühofen (statt horizontal wie beim Alu-Druckguss), das geschmolzene Aluminium wird direkt von unten nach oben gepumpt, um die Form zu füllen .

Aluminium-Niederdruckguss ist geeignet zur Herstellung von Aluminium-Gussteilen mit einer Wandstärke von 3 mm oder mehr, und das Volumen kann bis zu 150 kg betragen.

Beim Druckguss gehört Aluminiumlegierung zu den am häufigsten gegossenen Metallen und macht doppelt so viel aus wie andere Metallgussverfahren.

Arten von Aluminiumlegierungen, die im Druckgussverfahren verwendet werden

- 380,0 (Al + Si + Cu + Mg):Aluminiumgusslegierung, hohe mechanische Festigkeit, gute Korrosionsbeständigkeit, hohe Verdünnung, niedriger Preis. Wird häufig zum Gießen von Getrieben verwendet. Diese Art von Legierung macht 85 % der Aluminiumlegierung aus, die heute im Druckguss-Aluminiumguss verwendet wird.

- A360.0 (Reduzierung der Cu-Menge):Hochwertige Aluminiumgusslegierung, weniger Verunreinigungen, bessere Korrosionsbeständigkeit als 380. Wird zum Gießen von Musikinstrumenten verwendet, Korrosionsschutzdetails.

- 413.0 (Al + Si):Gusslegierung, bessere Korrosionsbeständigkeit als 360. Wird häufig zum Gießen von Pistolen und Kurbelwellen verwendet.

- 518 (Al + Mg):die beste Barren(Barren)-Legierung, mit der besten Verschleißfestigkeit, aber geringer Verdünnung und schwierig zu gießen, hohe Kosten.

Die Vorteile des Druckgusses

- Enge Toleranz beim Aluminiumguss.

- Die Oberfläche ist glatt und glänzend, mit wenigen Defekten auf der Oberfläche, was das Auftragen einer Farbbeschichtung erleichtert.

- Aluminiumkörner haben eine feste Textur, dicht und klein, glatt, die dem Gießen helfen, hohe mechanische Eigenschaften und eine gute Verschleißfestigkeit zu haben.

- Geeignet für automatische Produktionslinien.

Die Nachteile des Druckgusses

- Da geschmolzenes Aluminium mit hoher Geschwindigkeit gepumpt wird und schnell abkühlt, reißt es das Kondensat in das Gussteil mit, was das Schweißen und die Wärmebehandlung erschwert. Um im Gussstück eingeschlossenes Gas zu behandeln, kann die Gießerei die Vakuum-Entzunderungstechnologie einsetzen. Es sollten Aluminiumlegierungen mit einem kurzen Gefriertemperaturbereich ausgewählt werden.

- Investitionskosten für den Betrieb und die Form sind teuer, nur für große Bestellmengen geeignet.

- Es ist sehr schwierig, das Produktdesign an das Sandgussverfahren anzupassen.

- Durch den Hochdruckfluss der Legierung wird die Form schnell abgenutzt.

Anwendungen des Druckgusses

Dieses Aluminiumgussverfahren hat ein breites Anwendungsspektrum von einfachen Komponenten wie Beleuchtungskomponenten bis hin zu komplexen Komponenten wie Motoren, Getriebegehäusen, Rädern, Fahrzeugaufhängungen und Raumfahrzeugen.

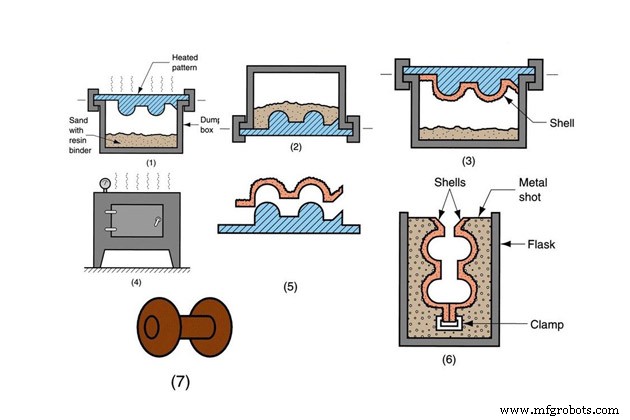

3. Maskenform-Aluminiumguss

Maskenformen ist eine Formtechnologie mit einer Form aus duroplastischem Phenolharz .

Zunächst werden die beiden Musterhälften aus Metall entworfen und hergestellt und dann erhitzt und mit Schmiermittel beschichtet. Legen Sie dann das Muster in die oben vorbereitete Duroplast-Sandkammer und drehen Sie es dann um. Die Mischung aus Harzsand haftet am Muster und härtet aus, um eine Schale zu bilden.

Das Muster wird entfernt, wobei eine Hülle zurückbleibt. Zwei Hälften des Musters bilden zwei etwa 10-20 mm dicke Schalenformen. Diese beiden Formschalen werden zu einer kompletten Form zusammengesetzt. Flüssiges Aluminium wird in die Form gegossen und zu einer Gussform verfestigt.

An diesem Punkt brechen Sie einfach die Schale der Form, dann können wir das Gussteil abholen .

Der Maskenform-Aluminiumguss ist eines der Aluminiumgussverfahren, das sich zur Herstellung von Hohlkern- oder Druckgussteilen eignet .

Die Vorteile des Maskenformgusses

- Der Perfektionsgrad der Oberflächenbeschaffenheit ist relativ hoch.

- Die Größe des Gussstücks ist genauer; die Toleranz ist eng.

- Das Muster ist wiederverwendbar.

Die Nachteile des Maskenformgusses

- Hohe Produktionskosten.

- Bei großen und komplexen Gussteilen wird es nicht einfach zu gießen sein.

Kokillengussanwendungen

Dieses Aluminiumgussverfahren eignet sich zum Gießen von Zylinderköpfen, Pleuelstangen, Motorblöcken und Krümmern, Maschinenfüßen, LKW-Motorhauben, Ventilkörpern usw.

4. Kokillenguss aus Aluminium

Aluminium-Kokillenguss, auch Metallformguss genannt, ist eines der Aluminiumgussverfahren, bei denen Metall als Formmaterial verwendet wird ähnlich dem Druckguss. Dementsprechend wird das flüssige Aluminium durch seine Schwerkraft in die Form gedrückt , daher ist die Gießgeschwindigkeit ziemlich niedrig.

Aufgrund der aus Metall gefertigten Form ist die Abkühlgeschwindigkeit beim Gießen schnell. Schimmelpilze haben eine lange Lebensdauer, daher werden sie als Dauerguss bezeichnet .

Aluminium-Kokillenguss eignet sich für Gussmassen größer als Druckguss, etwa 10kg. Je höher das Volumen, desto höher die Kosten.

In Kombination mit Wärmebehandlungsmethoden werden die mechanischen Eigenschaften von Metallformen verbessert. Kleine Gussteile kühlen schnell ab, sodass keine Wärmebehandlung erforderlich ist.

Für maximale mechanische Eigenschaften mit einer speziellen Lösung bei hohen Temperaturen behandeln, dann abkühlen und natürlich oder künstlich altern lassen .

Die im Dauerform-Aluminiumguss verwendete Aluminiumlegierung

- 366:Herstellung von Pistolen und Autos.

- 355.0, C355.0, A357.0:Herstellung von Getrieben für hochfeste Komponenten wie Raketenteile.

- 356.0, A356.0:Maschinenteile, Flugzeugräder, …

Die Vorteile des Aluminium-Kokillengusses

- Die Eigenschaften des Aluminiumgusses sind aufgrund der schnellen Abkühlgeschwindigkeit des Gussteils hoch.

- Geringe Aluminiumschrumpfungsrate und Gasporositätsdefekt. Die Maßtoleranz beträgt nur ca. 1 mm.

- Gute Oberflächenqualität 1-6 µm Ra.

- Weniger Ausschuss.

Die Nachteile von Kokillen-Aluminiumgehäusen

- Hohe Kosten.

- Es ist schwierig, Aluminiumgussprodukte mit hoher Komplexität und Größe herzustellen.

- Schwieriges Anpassen des Produktdesigns.

Die Dauerform-Aluminium-Gussanwendungen

In der Automobilindustrie Herstellung von Teilen wie Zahnrädern, Gussteilen, Aufhängungen, Kraftstoffeinspritzgehäusen und Motorkolben. Flugzeugteile werden auch oft im Aluminium-Kokillenguss hergestellt.

Dieses Aluminiumgussverfahren wird in der Automobil- und Flugzeugindustrie zur Herstellung von Teilen wie Zahnrädern, Aufhängungen, Pistolen, Kraftstoffgehäusen usw. verwendet.

5. Aluminium-Feinguss

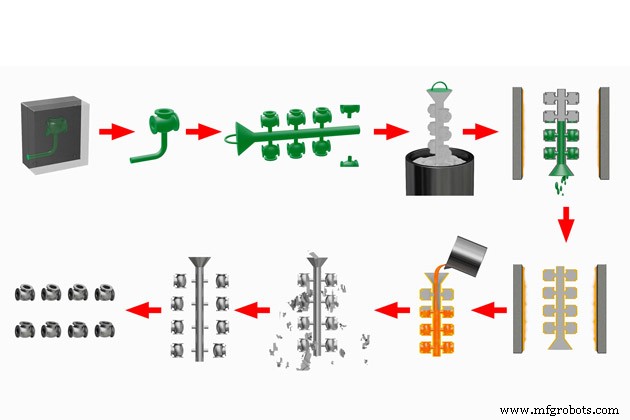

Aluminium-Feinguss, auch bekannt als Aluminium-Wachsausschmelzverfahren , ist das Aluminiumgussverfahren durch Einbringen von Wachs oder Thermoplasten in eine vorgefertigte Metall- oder Gummiform.

Wachsmuster werden gesammelt und zu einem Ast zusammengesetzt an das Angusssystem angeschlossen, um in derselben Charge zu gießen. Das Wachsmodell wird nun mit einer feuerfesten Masse eingebettet . Dieser Vorgang wird wiederholt, bis der Außenmantel eine Dicke von 5-15 mm erreicht. Diese Schale ist die Einbettmasse .

Dann trocknen und erhitzen Sie den Baum, damit das Wachs darin herausschmilzt und die innere Kammer der Form in der Form des gewünschten Gussstücks zurückbleibt.

Die Feingussform wird dann erhitzt, bevor Aluminiumflüssigkeit gegossen wird. Etwaige Risse in der Form können mit Keramik oder Spezialmaterialien repariert werden .

Geschmolzenes Aluminium wird in die Form gegossen, nachdem es austrocknet, nur um die äußere Keramikschale zu zerstören. Der Guss wird vom Baum entfernt und dem Endbearbeitungsprozess zugeführt.

Vorteile des Aluminiumfeingusses

- Hohe Oberflächengüte, hohe Maßhaltigkeit.

- Es ist möglich, komplexe Aluminium-Gussteile zu gießen.

- Viele Aluminiumgussobjekte werden gleichzeitig gegossen.

Nachteile des Aluminiumfeingusses

- Hohe Produktionskosten.

- Wenn der Guss den Kern enthält, wird es kompliziert und schwierig zu gießen.

- Erfordert einen längeren Produktionszyklus.

- In der Regel nur für kleinformatige Aluminium-Gussteile geeignet.

Aluminium-Feingussanwendungen

Die Wachsausschmelztechnologie hat viele Anwendungen, wie z. B. die Herstellung von Aluminiumgussteilen in der Luft- und Raumfahrtindustrie, der Elektrizitätsindustrie, Waffen, Automobilen, Militär, Gas und Öl, …

6. Aluminium-Schleuderguss

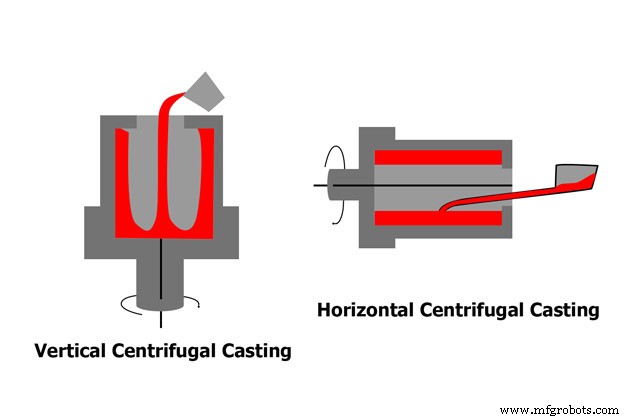

Aluminium Schleuderguss ist das Aluminiumgussverfahren, bei dem eine Form aus Metall, Gips oder Graphit hergestellt wird. Die Form wird gedreht auf einer Schleudergussmaschine, während außen das geschmolzene Aluminium in die Form gegossen wird. Flüssiges Aluminium wird durch die Fliehkraft gleichmäßig an der Formwand verteilt und härtet entsprechend der Form der Form aus.

Es gibt zwei Arten von Schleudergussformen:vertikaler Schleuderguss mit vertikaler Achse und horizontalem Schleuderguss mit horizontaler Achse. Der Rotationsmotor der Form dreht die Form, um das Metall gleichmäßig auf der Formoberfläche zu verteilen.

Die Vorteile des Aluminium-Schleudergusses

- Die Größe des Aluminium-Gussteils ist aufgrund der begrenzten Fliehkraft sehr genau und das Metall ist fest verschlossen.

- Der Aluminiumguss hat hohe mechanische Eigenschaften, eine kleine feine Metallorganisation auf der Außenseite.

- Der Kern muss nicht verwendet werden, kann aber trotzdem in der Mitte entleert werden, um die Herstellungskosten des Kerns zu sparen.

- Kein Gießsystem erforderlich, um Metall zu sparen.

Die Nachteile des Aluminium-Schleudergusses

- Die Innenfläche der Aluminium-Schleudergussteile hat eine schlechte Verarbeitung, viele Verunreinigungen und der Innendurchmesser ist nicht korrekt.

- In der Regel nur zum Gießen von runden oder zylindrischen Aluminiumteilen geeignet. Bei komplexen Gussformen ist es notwendig, diese mit dem Maskenformgussverfahren zu kombinieren.

Schleudergussanwendungen

Schleuderguss wird von Aluminiumgießereien zur Herstellung von Aluminiumgussteilen für Strahltriebwerkskompressoren, petrochemische Ofenrohre und viele Militär- und Verteidigungsausrüstungen eingesetzt.

7. Aluminium-Strangguss

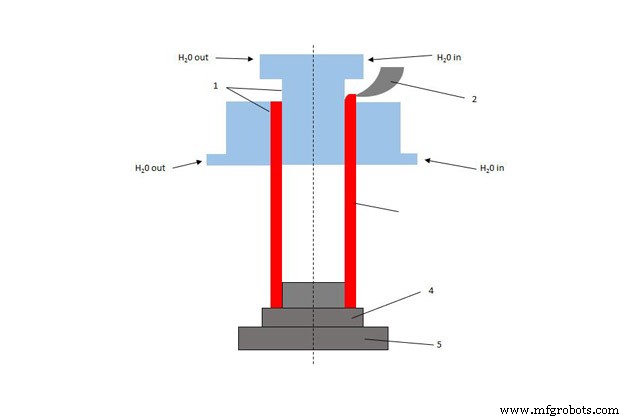

Aluminium-Strangguss ist ein Gießverfahren, bei dem eine Aluminiumlegierung kontinuierlich in eine Form gegossen wird mit Umlaufwasserkühlung. Wo immer der Guss hergestellt wird, wird er sofort gekühlt und entfernt.

Unmittelbar nach der Gießanlage wird eine kontinuierliche Stanz- und Walzlinie angeordnet. Gussprodukte sind Aluminiumstangen, -platten oder -rohre mit Abmessungen bis zu 0,2 x 1 m.

Es ist ein sehr effizientes Gießsystem und wird häufig in Aluminium- und Stahlgießereien eingesetzt .

Die Vorteile des Stranggießens

- Durch die schnelle Abkühlung hat der Aluminium-Strangguss hohe mechanische Eigenschaften.

- Einfache Automatisierung führt zu hoher Produktivität.

- Die Gussoberfläche ist perfekt, das Metallkorn ist straff organisiert.

Die Nachteile des Aluminium-Stranggusses

- Nur geeignet für Aluminiumgussprodukte mit einfachen Formen.

- Es ist unmöglich, Objekte mit Querschnittslängen zu gießen.

- Hohe anfängliche Baukosten.

Aluminium-Stranggussanwendungen

Aluminium-Strangguss wird zum Gießen von Metallstangen und Metallrohren unterschiedlicher Größe verwendet.

Außerdem gibt es auch mehrere andere Aluminiumgussverfahren, die zur Herstellung von Aluminiumgussanwendungen verwendet werden, wie z

Berücksichtigung geeigneter Aluminiumgusstechnologien

Jedes Aluminiumgussverfahren hat seine Vor- und Nachteile. Nachdem Sie sich sorgfältig die Informationen zum Vergleich verschiedener Aluminiumgussverfahren in dem Artikel angesehen haben, treffen Sie eine Wahl für Ihre Gießerei auf der Grundlage Ihres Budgets, der Art der Aluminiumgussprodukte, die Sie anstreben möchten, der Genauigkeitsanforderungen und der Jahresproduktion.

Viele andere Faktoren beeinflussen die Wahl der Aluminiumgusstechnologien . Hoffentlich hat VIC den Lesern durch die in diesem Artikel bereitgestellten Informationen jedoch teilweise geholfen, die Aluminiumgussverfahren besser zu verstehen und die richtigen Entscheidungen zu treffen.

Bei VIC haben wir ein System von Metallgießereien mit verschiedenen Verarbeitungstechnologien. Insbesondere beim Aluminiumguss verwendet VIC Grünsand- und Lost-Foam-Gusstechnologien und ist auf dem besten Weg, die Produktionslinie mit anderen Gusstechnologien zu erweitern, die den Marktanforderungen entsprechen.

VIC freut sich, weltweit mit Partnern zusammenzuarbeiten, um Kunden beim Verkauf von Metallgussprodukten mit angemessener Qualität und angemessenem Preis zu unterstützen.

Kontaktinformationen:

Vietnam Cast Iron Company Limited

- Adresse:Lai Xuan, Bezirk Thuy Nguyen, Stadt Hai Phong, Vietnam

- Telefon:+84 86 543 0133

- E-Mail:ADMIN@MFGROBOTS.COM

Herstellungsprozess

- So schützen Sie Aluminium vor Korrosion

- So polieren Sie eloxiertes Aluminium

- So löten Sie Aluminium – Eine vollständige Anleitung

- Wie kann man die Oberflächenbeschaffenheit von Aluminium-Sandguss verbessern?

- 5 Techniken zum Gießen von Aluminium

- Magnesium Vs. Aluminium:So wählen Sie eine Legierung für Ihr individuelles Gussprojekt aus

- Aluminiumgusstoleranzen für die Luft- und Raumfahrt

- Was ist CI-Casting?

- Wie werden Feingussteile hergestellt?

- Präzisionsguss:Wie funktioniert es?