Was ist Schweißporosität und wie kann man sie verhindern?

Was ist Schweißporosität?

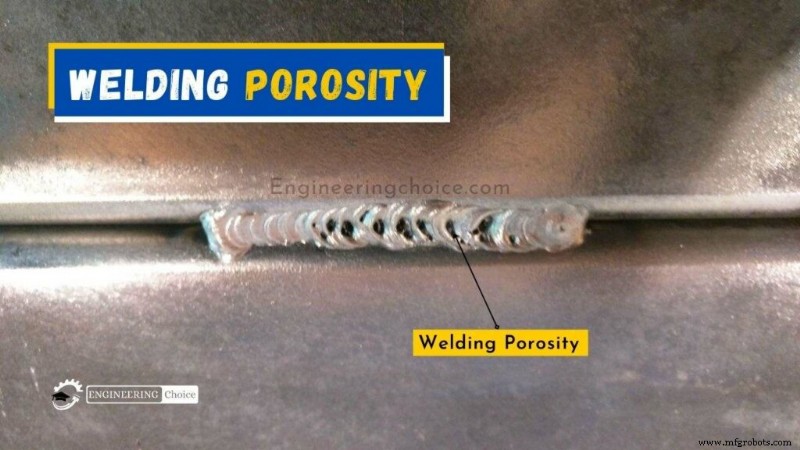

Schweißporosität ist ein Schweißfehler, der durch die Absorption von Stickstoff-, Sauerstoff- und Wasserstoffgasen verursacht wird, die in der geschmolzenen Schweißpfütze eingeschlossen sind und während der Erstarrung freigesetzt werden, was zu Taschen oder Poren auf der Oberfläche oder in der Raupe führt. Porosität kann auf der Oberfläche einer Schweißnaht oder innerhalb der Schweißnaht auftreten.

Die Absorption von Stickstoff und Sauerstoff im Schweißbad ist normalerweise auf eine schlechte Gasabschirmung zurückzuführen. Die Porosität kann zufällig sein:in zufälligen, ungleichmäßigen Abständen orientiert. Es kann auch isoliert werden:mit einem Abstand von einem Zoll von allen Seiten.

Porosität ist das Vorhandensein von Hohlräumen im Schweißgut, die durch das Einfrieren von Gas verursacht werden, das aus dem Schweißbad freigesetzt wird, wenn es sich verfestigt. Die Porosität kann mehrere Formen annehmen:

- Verteilte Porosität – Poren, die über die Schweißnaht verteilt sind.

- Oberflächenbrechende Poren – Poren, die die Oberfläche durchbrechen.

- Wurmloch – Längliche Poren, die auf dem Röntgenbild einem Fischgrätenmuster ähneln

- Kraterrohre – Ein Lunker am Ende der Schweißnaht, verursacht durch Schrumpfung während der Erstarrung.

Ursache und Vermeidung von Schweißfehlern

1. Verteilte Porosität und Oberflächenporen

Verteilte Porosität wird normalerweise als feine Poren in der gesamten Schweißraupe gefunden. Oberflächenbrechende Poren weisen normalerweise auf eine große Menge an verteilter Porosität hin. Es wird durch die Absorption von Stickstoff, Sauerstoff und Wasserstoff im geschmolzenen Schweißbad verursacht, die dann beim Erstarren freigesetzt werden, um im Schweißgut eingeschlossen zu werden.

Die Stickstoff- und Sauerstoffaufnahme im Schweißbad ist normalerweise auf eine schlechte Gasabschirmung zurückzuführen. So wenig wie 1 % Lufteintrag in das Schutzgas verursacht verteilte Porosität und mehr als 1,5 % führt zu groben oberflächenbrechenden Poren. Leckagen in der Gasleitung, zu hoher Gasdurchfluss, Zugluft und zu starke Turbulenzen im Schweißbad sind häufige Ursachen für Porosität.

Wasserstoff kann aus einer Reihe von Quellen stammen, einschließlich Feuchtigkeit von unzureichend getrockneten Elektroden, Flussmitteln oder der Werkstückoberfläche. Fett und Öl auf der Oberfläche des Werkstücks oder Schweißdrahts sind ebenfalls übliche Wasserstoffquellen.

Oberflächenbeschichtungen wie Grundierungen und Oberflächenbehandlungen wie Zinkbeschichtungen können beim Schweißen große Mengen Rauch erzeugen. Das Risiko des Einschließens des entwickelten Gases ist bei T-Verbindungen größer als bei Stumpfverbindungen, insbesondere beim beidseitigen Kehlschweißen.

Besonders hervorzuheben sind die sogenannten schweißbaren (zinkarmen) Grundierungen. Es sollte nicht notwendig sein, die Primer zu entfernen, aber wenn die Primerdicke die Empfehlung des Herstellers überschreitet, kann es zu Porosität kommen, insbesondere wenn andere Schweißverfahren als MMA verwendet werden.

Wie verhindert man verteilte Porosität und Oberflächenporen?

Die Gasquelle sollte wie folgt identifiziert und entfernt werden:

Lufteintrag

- Luftlecks abdichten

- Schweißbadturbulenzen vermeiden

- Verwenden Sie Spachtelmasse mit einem angemessenen Gehalt an Desoxidationsmitteln

- Reduzieren Sie einen zu hohen Gasfluss

- Zugluft vermeiden

Wasserstoff

- Elektrode und Flussmittel trocknen

- Werkstückoberfläche reinigen und entfetten

Oberflächenbeschichtungen

- Fugenränder unmittelbar vor dem Schweißen reinigen

- Überprüfen Sie, ob die schweißbare Grundierung unter der empfohlenen maximalen Dicke liegt

2. Wurmlöcher

Wurmlöcher sind charakteristischerweise längliche Poren, die auf dem Röntgenbild ein Fischgrätenbild erzeugen. Wurmlöcher weisen darauf hin, dass sich eine große Menge Gas bildet, das dann im erstarrenden Schweißgut eingeschlossen wird.

Übermäßiges Gas wird durch grobe Oberflächenverunreinigung oder sehr dicke Farb- oder Grundierungsbeschichtungen gebildet. Ein Einklemmen ist wahrscheinlicher in Spalten wie dem Spalt unter dem vertikalen Element einer horizontal-vertikalen T-Verbindung, die auf beiden Seiten kehlgeschweißt ist.

Beim Schweißen von T-Verbindungen in grundierten Blechen ist es wichtig, dass die Beschichtungsdicke an der Kante des vertikalen Elements nicht über dem vom Hersteller empfohlenen Maximum liegt, typischerweise 20 µm, durch Übersprühen.

Wie verhindert man Wurmlöcher?

Das Eliminieren des Gases und der Hohlräume verhindert Wurmlöcher.

Gaserzeugung

- Reinigen Sie die Werkstückoberflächen an und neben der Stelle, an der die Schweißnaht ausgeführt wird

- Entfernen Sie alle Oberflächenverunreinigungen, insbesondere Öl, Fett, Rost und Rückstände von NDT-Operationen

- Entfernen Sie alle Oberflächenbeschichtungen vom Verbindungsbereich, um helles Material freizulegen

- Überprüfen Sie, ob die Grundierungsdicke unter dem vom Hersteller angegebenen Maximum liegt

Gelenkgeometrie

- Vermeiden Sie eine Fugengeometrie, die einen Hohlraum erzeugt

3. Kraterrohr

Ein Kraterrohr bildet sich während der Enderstarrung des Schweißbades und ist oft mit einer gewissen Gasporosität verbunden.

Diese Unvollkommenheit resultiert aus der Schrumpfung bei der Erstarrung des Schweißbades. Folglich fördern Bedingungen, die die Volumenänderung von Flüssigkeit zu Feststoff übertreiben, seine Bildung. Das Löschen des Schweißlichtbogens führt zu einer schnellen Erstarrung des Schweißbades.

Beim WIG-Schweißen beeinträchtigen autogene Techniken oder das Stoppen des Schweißdrahts beim Eintritt in das Schweißbad vor dem Löschen des Schweißlichtbogens die Kraterbildung und können Rohrfehler fördern.

Wie verhindert man Craterpipes?

Eine Unvollkommenheit des Kraterrohrs kann verhindert werden, indem die Geschwindigkeit gesteuert wird, mit der der Schweißlichtbogen gelöscht wird, oder indem die Schweißertechnik den Schweißlichtbogen und den Schweißdraht manipuliert

Stopp entfernen

- Ablaufschild verwenden, damit der Schweißlichtbogen außerhalb der Schweißnaht erlöschen kann

- Schleifen Sie den Stoppkrater der Schweißbahn aus, bevor Sie mit der nächsten Elektrode fortfahren oder die nächste Schweißbahn ablegen

Schweißtechnik

- Verringern Sie den Schweißstrom schrittweise, um die Schweißbadgröße zu verringern (verwenden Sie die Slope-down- oder Kraterfüllfunktionen)

- Fügen Sie Füllstoff (tig) hinzu, um die Schrumpfung des Schweißbades auszugleichen

Wie kann man Porosität in Schweißnähten beheben?

Trotz all der verschiedenen Möglichkeiten, Porosität zu verhindern, besteht immer eine geringe Chance, dass sie in Ihren Schweißnähten auftritt. Glücklicherweise kann die Porosität unter bestimmten Umständen behoben werden.

Sie müssen zuerst das Vorhandensein von Porosität feststellen, indem Sie entweder ein Eindringmittel oder eine Magnetpulver-Prüftechnik wie Radiographie oder Ultraschallprüfung (für Unvollkommenheiten unter der Oberfläche) verwenden. Kleine Poren, insbesondere in dickeren Abschnitten, sind schwer zu erkennen.

Die Porosität selbst kann nicht exakt fixiert werden. Stattdessen können Sie die Schweißnaht reparieren, indem Sie die lokalisierten Fugen entfernen oder ausschleifen. Dies ist jedoch nur dann der Fall, wenn die Porosität enthalten ist. Wenn es weit verbreitet ist, müssen Sie die gesamte Schweißnaht entfernen, die Verbindung erneut vorbereiten und gemäß dem Schweißverfahren schweißen.

Wie viel Porosität ist in einer Schweißnaht akzeptabel?

Auf diese Frage gibt es keine allgemeingültige und wahre Antwort, da dies von Ihrer Schweißkonstruktionsvorschrift abhängt. Abgesehen davon schreibt die American Welding Society Folgendes vor:Durchmesser der sichtbaren Porosität sollten 3/8 Zoll (oder 9,4 mm) oder weniger in jedem linearen Zoll der Schweißnaht und 3,4 Zoll (oder 19 mm) in einer 12-Zoll-Schweißnaht betragen. Zoll Länge der Schweißnaht.

Im Zweifelsfall müssen Sie Ihre Schweißkonstruktionsvorschriften überprüfen und die Schweißnaht wiederholen.

Herstellungsprozess

- 9 häufige Schweißprobleme und wie man sie behebt

- Was ist MIG-Schweißen und wie wird MIG-Schweißen durchgeführt?

- Was ist Lichtbogenschweißen? - Typen und wie funktioniert es

- Was ist Schweißrauch? - Gefahren und wie man sie reduziert

- Wie man Titan schweißt:Verfahren und Techniken

- Was ist Schweißperle und ihre Typen?

- Was ist Stabschweißen? - Ausrüstung und wie man es macht

- Was ist Schweißporosität und wie kann man sie verhindern?

- Was sind Schweißspritzer und wie können sie reduziert werden?

- Was ist eine Schweißnaht?