Zeit und Geld sparen mit Zustandsüberwachung

Eine kürzlich durchgeführte Studie zur akustischen Emission (AE) identifizierte einen potentiell kritischen Lagerschaden, der zu einer geplanten vorbeugenden Maßnahme für einen führenden Lebensmittelhersteller wurde. Dadurch wurden auch erhebliche Kosten und ungeplante Ausfallzeiten vermieden.

Die Schallemissionsausrüstung und das Hauptwerkzeug, das während der geplanten Inspektionsrouten verwendet wurde, wurden von Holroyd Instruments hergestellt. Dieses Beispiel zeigt den Wert dieser Art von Ausrüstung bei der Vermeidung eines größeren ungeplanten Ereignisses, das massive Kostenfolgen für das Unternehmen hätte haben können. Kollateralschäden an den zugehörigen Geräten hätten sich als sehr kostspielig erwiesen, und die Vorlaufzeit für den Wiederaufbau hätte zu umfangreichen Ausfallzeiten führen können, die verärgerte Kunden nicht mehr auf die Lagerverfügbarkeit verlassen könnten.

Die Geschichte begann im April 2010, als einige anfängliche erhöhte Messwerte an zwei Knotenpunkten eines großen Untersetzungsgetriebes festgestellt wurden, die in einer siebentägigen Routine abgetastet wurden. Die Notstandswerte wurden erhöht und lösten die Alarmstufe aus. Sie waren besorgniserregend und bei späteren Inspektionen offensichtlich. Der dritte erhöhte Wert, der Teil eines Aufwärtstrends war, veranlasste einen geplanten Arbeitsauftrag im computergestützten Instandhaltungsmanagementsystem (CMMS), um zu untersuchen und weitere Maßnahmen zu ergreifen. Diese Ausrüstung konnte nicht leichtfertig außer Betrieb genommen werden, da sie zu dieser Zeit durch hohe Produktionsanforderungen eingeschränkt war. Auch die Erfahrungen mit dem zuvor geplanten Lagerwechsel einer Schwesterlinie spielten eine wichtige Rolle bei der Eskalation des Risikos.

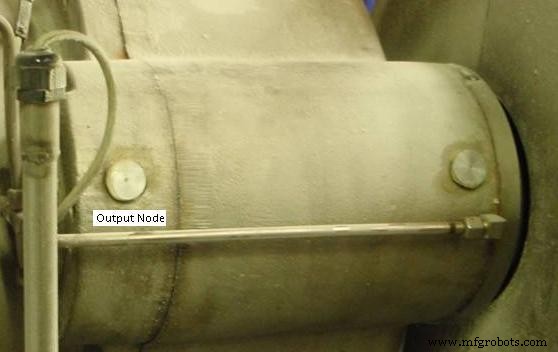

Die Eingangsseite eines Verteilergetriebes ist mit dem Ausgangslagerknotenpunkt auf der linken Seite dargestellt.

Bei genaueren Untersuchungen wurde festgestellt, dass das Lager mit der höchsten Belastung tatsächlich das vermutete Abtriebslager war. Hörbare Klicks waren am Abtriebsendlager laut und deutlich. Die beiden Lager an den Knotenpunkten befanden sich am Antriebsstrang des Motors an der Eingangs- und Ausgangsseite des Verteilergetriebes. Die angrenzenden Lager des großen, schrägverzahnten Untersetzungsgetriebes lasen noch niedrig und hatten keine hörbaren Klicks. Dem Engineering-Leiter wurde mitgeteilt, dass an einem der Eingangslager eine Anomalie vorlag, die anderen in einem guten Zustand seien und die Produktion mit gezielter Zustandsüberwachung fortgesetzt werden könne. Die routinemäßige Ölprobenahme wurde von monatlich auf alle zwei Wochen erhöht. AE-Inspektionen wurden verstärkt, wobei die Spektralmessungen jetzt in einem Vier-Tage-Zyklus erfolgen. Dies würde einen vergleichenden Beweis liefern, wenn die neuen Lager schließlich eingebaut wurden.

Der geplante Wechsel des Lagersatzes wurde mit dem Produktionsplaner, Instandhaltungsleiter und Produktspezialisten abgestimmt. Es wurde klar, dass die Geräte noch mindestens sechs Monate laufen müssen, bis sie verfügbar sind. Notfallpläne wurden für eine Notfalländerung formuliert, wenn einer der AE-Messwerte oder Ölproben Fortschritte in Richtung eines Ausfalls zeigte. Es wurden Warnungen ausgegeben, dass dies bei einem Ausfall des Lagers schnell passieren könnte. Ein neuer Lagersatz wurde angeschafft und ein Treffen mit dem Lagerhersteller anberaumt, um die gebrauchten Lager zu untersuchen, wenn diese Anfang 2011 schließlich ausgetauscht wurden.

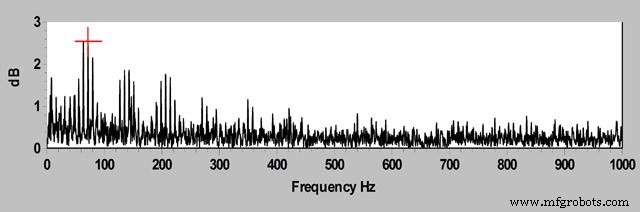

Die AE-Messwerte blieben während dieser langen Wartezeit auf einem erhöhten Niveau, und die Ergebnisse der Ölproben zeigten keine erhöhten Messwerte in den Schlüsselelementen, die mit Wälzlagerausfällen verbunden sind. In den Wochen vor der Erneuerung wurden von allen Stellen des Getriebes viele Spektren zur späteren Auswertung aufgenommen. Dies würde Frequenzen von der Ölpumpe und anderen Komponenten rund um die Baugruppe ausschließen. Ein Diagramm des AE-Hüllkurvenspektrums vor dem Peilungswechsel ist unten gezeigt.

Wie zu sehen ist, gab es etwas, das bei 73 Hz eine Spitze erzeugte, die zufällig der Frequenz des Lagerrings entsprach. Dies lieferte einen Hinweis darauf, dass es sich um einen Laufflächendefekt handelte und nicht um einen Ausfall eines Elements oder eine Zersetzung des Käfigs.

Schließlich fand der Lagerwechsel statt und die Produktionsanlage wurde innerhalb von 12 Stunden umgedreht, damit es nicht zu ungeplanten Stillständen der Anlage kam. Der gebrauchte Lagersatz wurde mit dem Verteilergetriebe zurückgegeben und die beiden Einheiten wurden entfettet. Auf den ersten Blick sahen beide ähnlich aus und waren in Ordnung. Die Elemente und Käfige wurden dann von den äußeren und inneren Laufringen demontiert, wobei darauf geachtet wurde, dass sie in Ordnung und im richtigen Aussehen für den späteren Wiederzusammenbau gehalten werden.

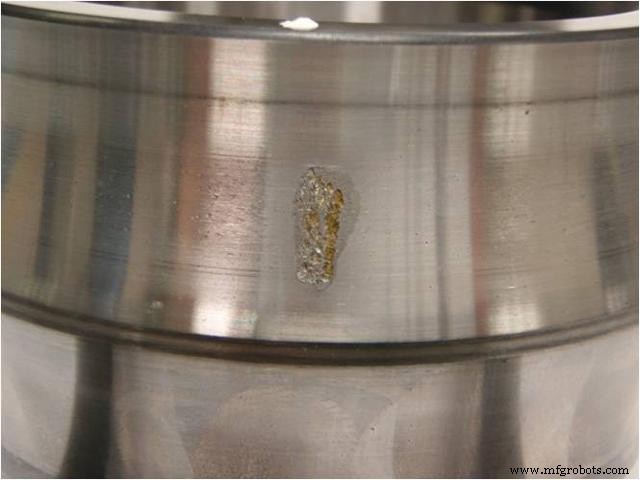

Es wurde klar, dass sich an dem verdächtigen Abtriebslager ein großer Abplatzer am inneren Laufring gebildet hatte und jedes Element mit den ausgetretenen Trümmern durchlöchert war. An dieser Stelle wurde ein Vertreter des Lagerherstellers eingeladen, die Lager zu besichtigen und zu begutachten. Er stimmte zu, dass die Lager in Anbetracht der Atmosphäre und Hitze, in der sie fast 10 Jahre lang betrieben worden waren, sehr gut gehalten hatten. Dies würde als eine End-of-Lifetime-Fehlerart angesehen werden. Es kann noch viele Monate gedauert haben oder innerhalb von Tagen oder Wochen bis zum Versagen beschleunigt sein. Das Foto unten zeigt den Abplatzer, der ungefähr 10 mm lang und 2,5 mm breit war.

Abplatzungsschäden an der Laufbahn sind oben mit abgeschrägten Kanten und Oberflächenfraß im belasteten Bereich der Abplatzungen dargestellt. Beachten Sie die nächste Materialschicht auf der rechten Seite, die nachgegeben hätte.

Nach Abschluss der Sanierungsarbeiten wurden zusätzliche Spektralproben aufgenommen und überwacht, um mehr zu erfahren. Der Teppichlärmpegel war niedriger und die Dezibelskala war ein Drittel des vorherigen Diagrammbeispiels. Der maximale Spitzenwert lag jetzt bei weniger als 0,4 Dezibel, während der Teppichpegel weniger als 0,2 Dezibel betrug.

Zusammenfassend lässt sich sagen, dass sich die Systeme und Tools, auf die man sich täglich verlässt, als effektiv erwiesen haben, um diese Anomalie zu erfassen, bevor sie zu einem großen Ereignis wurde. Der Schlüssel dazu war die volle Einbindung des Engineerings in den Betrieb, um die Sanierungsarbeiten möglichst störungsfrei zu planen.

Zu den Erkenntnissen gehörten, dass die Inspektionsfrequenzen in siebentägigen Intervallen für diese kritische Anlage korrekt waren, die Vorbeugungsmaßnahmen zum frühestmöglichen Zeitpunkt eingeleitet wurden, die Ausrüstung die Lokalisierung des Lagerfehlers ermöglichte, die Audioanlage eine zweite Referenz ermöglichte, die verknüpfte Drehzahl mit den hörbaren Klicks und dass dies alles hinreichende Beweise dafür war, dass die geplanten Arbeiten zum frühestmöglichen Zeitpunkt beginnen können.

Unmittelbar nach Abschluss des Lagerwechsels wurde eine Ursachenanalyse durchgeführt, um zukünftige Empfehlungen für die Wartung dieser Ausrüstung zu untersuchen. Da die Lager ihr Lebensende erreicht hatten, wurde entschieden, dass keine weiteren geplanten Wartungsarbeiten geändert werden müssen. Die Zustandsüberwachung mit AE hatte die Sicherheit gegeben, Anomalien in einem sehr frühen Stadium der Kurve zu erkennen.

Weitere Informationen zu Zustandsüberwachungssystemen finden Sie bei Kittiwake Holroyd unter www.kittiwakeholroyd.com.

Gerätewartung und Reparatur

- 5 Cloud-Computing-Tipps, um Zeit (und Geld) auf Ihre Seite zu nehmen

- Überwachen der Raumtemperaturen mit einem Raspberry Pi und Nagios

- Überwachen der Raumtemperaturen mit Moteinos und Raspberry Pi

- Überwachen der Temperatur mit Raspberry Pi

- Verbesserung der proaktiven Wartung durch Schmierungsüberwachung in Echtzeit

- Führen mit Beharrlichkeit und Beharrlichkeit

- Die Zustandsüberwachung erhöht und erhält die Effizienz in der Papierproduktion

- Zeit ist Geld:Tipps zur Verwendung von Wartungssoftware, um Zeit zu sparen und effizienter zu investieren

- Warum Frachtüberwachung in Krisenzeiten und darüber hinaus so wichtig ist

- C++ Datum und Uhrzeit