Vorbeugende Wartung

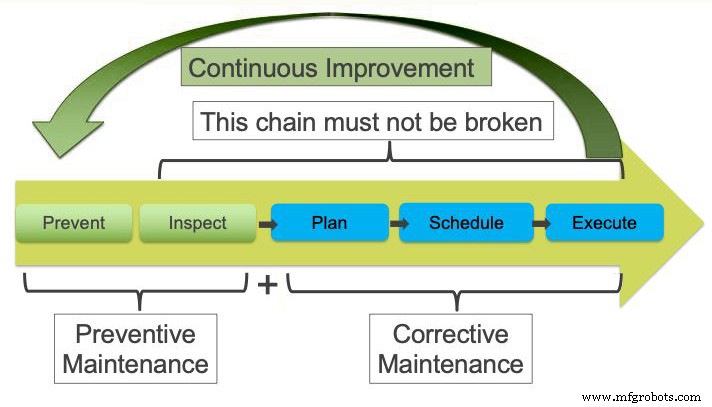

Vorbeugen und Inspizieren gelten als vorbeugende Wartung, während Planung, Planung und Ausführung als korrektive Wartung gelten. Zusammen bilden sie ein umfassendes Bild davon, wie wir im Instandhaltungsmanagement erfolgreich sind.

Vorbeugende Instandhaltungs- und Arbeitsmanagementprozesse können als Kette betrachtet werden, die nicht unterbrochen werden darf. Prävention umfasst alles, was Sie tun, um ein Problem zu vermeiden, wie Schmierung, Betriebspraktiken und präzise Ausrichtung von Komponenten, Auswuchtkomponenten und mehr.

Inspektionen verhindern nichts, es sei denn, die festgestellten Probleme werden behoben, bevor es zu Ausfällen kommt. Die grundlegende Verbindung des Wartungsmanagements darf nicht unterbrochen werden:Frühzeitige Erkennung eines Problems - Priorisieren der Dringlichkeit - Planen von Korrekturmaßnahmen - Planen von Korrekturmaßnahmen - Ausführen von Korrekturmaßnahmen ist eine wichtige Grundlage für jede Wartungsorganisation. Es wird oft als zustandsbasierte Wartung bezeichnet. (CBM). Es hat sich in vielen Organisationen erwiesen, dass Zuverlässigkeit und niedrigere Kosten garantierte Ergebnisse sind, wenn diese vier wesentlichen Kernprozesse besser ausgeführt und die Sicherheit verbessert werden.

Wartungsprävention

Unter Wartungsprävention schließen wir alles ein, was getan wird, um Probleme zu vermeiden. Zu den Komponenten der Wartungsprävention (MP) gehören:Reinigung, Schmierung und Kontaminationskontrolle, Präzisionsausrichtung, Auswuchten, ordnungsgemäße Betriebspraktiken und Wartung nach fester Zeit (FTM). MP ist überall wichtig, aber entscheidend auf einem Schiff, weil man nur so viel Arbeit hat, einen kleinen Lagerraum und keine Möglichkeit, kurzfristig etwas zu bestellen und zu erhalten. Stattdessen mussten wir uns sehr um das kümmern, was wir zur Hand hatten.

Reinigung ist bedeutsam. Ich rede hier nicht von einer allgemeinen Haushaltsführung, sondern von einer gründlichen und regelmäßigen Reinigung aller Geräte und Komponenten. Wenn die Detaillierung abgeschlossen ist und Sie Ihre Arbeit inspizieren, nun, dann führen Sie eine Sichtprüfung durch. Und natürlich, wenn die Ausrüstung sauber ist, ist es einfacher, Anomalien wie lockere Befestigungselemente und Undichtigkeiten zu entdecken. Ein weiterer Vorteil besteht darin, dass es zu einer längeren Lebensdauer von Geräten und Komponenten führt. Nehmen wir zum Beispiel einen Elektromotor. Es braucht nicht viel Kontamination, um die Temperatur in den Wicklungen und im Rotor um 18 F zu erhöhen. Es mag klein erscheinen, aber ein solcher Temperaturanstieg verkürzt die Lebensdauer eines Elektromotors um 50%. (Aus genau diesem Grund sollten Sie darauf achten, Motoren nicht mit zu vielen Farbschichten zu lackieren.) Und die meisten von uns wissen, dass ein Elektromotor weniger Energie verbraucht, je sauberer und kühler er ist.

Schmierung und Kontaminationskontrolle. Präzisionsschmierung, die den richtigen sauberen Schmierstoff zur richtigen Zeit in der richtigen Menge enthält, ist der Schlüssel zu mehr Zuverlässigkeit und geringeren Kosten. Die Schmierung muss ein gut dokumentierter Prozess sein, der Schmiermittel, Menge und Häufigkeit in einem optimal angelegten Weg und in Arbeitsaufträgen für stillgelegte Ölwechsel und Schmierungen beschreibt, die während des Betriebs der Anlage nicht sicher durchgeführt werden können. Auch die Filtration von Schmierstoffen muss nach angemessenen Standards erfolgen, bis hinunter zu vier Mikrometer für viele Öle und Zentralschmiersysteme. Zum Vergleich:Ein menschliches Haar ist etwa 70 Mikrometer dick. Mit modernen Werkzeugen sollte gemessen werden, ob das richtige Volumen am geschmierten Objekt ankommt. Um Verunreinigungen zu kontrollieren, ist eine fachgerechte Lagerung von Schmierstoffen unabdingbar. Aufgrund mangelnder Schulung ist es üblich, dass Schmierstoffgeber Komponenten überfetten. Zu viel Fett bläst Dichtungen aus und erhöht die Temperaturen in den Lagern. Und als ob das nicht schon schlimm genug wäre:Wenn jemand ein heißes Lager bemerkt, kommt es nicht selten vor, dass mehr Fett hinzugefügt wird, wodurch das Lager noch heißer wird. Elektromotoren sind dafür besonders empfindlich, da sich die Wicklungen im Motor mit Fett füllen, weil der Überschuss nirgendwo anders hinkommen kann.

Ausrichtung ist ein weiteres wesentliches Element, das Probleme verhindert. Eine präzise Ausrichtung verhindert nicht nur Probleme, sondern verlängert auch die Lebensdauer von Kettenrädern, Ketten, Scheiben, Riemen und Kupplungen. Präzise Ausrichtungen verlängern auch die Lebensdauer und verhindern Probleme bei Lagern und Gleitringdichtungen. Ein weiterer Vorteil ist der reduzierte Energieverbrauch für Elektromotor und andere Antriebe. Eine falsch ausgerichtete Kupplung erhöht die Temperatur sowohl in der Kupplung als auch in den Lagern erheblich, während ein Temperaturanstieg in Kupplungen, Keilriemen und Ketten ebenfalls auf eine Fehlausrichtung hindeutet.

Die Ausrichtung sollte erfolgen, wenn das Gerät Betriebstemperatur hat oder die Wärmeentwicklung kompensiert wird. Hebeschrauben sollten installiert werden, um eine genaue Ausrichtung zu ermöglichen. Heutzutage verwenden die meisten Werke Laserwerkzeuge, die das Ausrichten erleichtern und den Überblick über frühere Ausrichtungen behalten.

Präziser Ausgleich von rotierenden Geräten – ein Laufrad für eine Pumpe oder eine Baugruppe für eine Welle – verlängert die Lebensdauer der Komponenten, beugt Problemen vor und reduziert den Energieverbrauch. Unwucht kann durch viele mechanische Faktoren verursacht werden, wie zum Beispiel zu lange oder zu kurze Keilnuten nach einem Umbau, Materialansammlungen an Ventilatoren und ungleichmäßiger Materialverlust. Schwingungsmessungen sollten Teil der Qualitätskontrolle für jeden Umbau dieser Komponenten sein.

Betriebspraktiken sind oft ein vergessener Teil der Wartungsprävention. Schlechte Betriebspraktiken verursachen in der Regel mehr als 50 % der Geräteausfälle und -ausfälle. Dies liegt daran, dass die Bediener selten in der Funktion der von ihnen betriebenen Ausrüstung und den Auswirkungen falscher Inbetriebnahmen auf die Ausrüstung geschult werden Leider werden Bediener ebenso selten in der Inspektion von Komponenten geschult.

Entscheidend ist, dass Handwerker und Bediener nicht nur im „Wie“, sondern auch im „Warum“ geschult werden. Wir nennen unsere Schulungen in der Gerätepflege "Know Why Training".

Genau wie mein Aha-Moment beim Schlagen von Bolzen muss ein Betreiber wissen, warum ein Dampfsystem langsam anlaufen muss – wir wollen Wasserschläge und die Folgen einer zu schnellen Wärmeausdehnung vermeiden. Bei kaltem Dampfleitungssystem müssen Sie die Dampfventile langsam öffnen, da sonst der Dampf zu stark kondensiert. Wenn sich zu viel Kondenswasser im System ansammelt, kann es ein Rohr füllen, um einen "Wasserpfropfen" zu bilden, der mit 85 - 90 Meilen pro Stunde oder 135 - 150 Kilometer pro Stunde durch das System reist. Wenn dieser "Kondensatpfropfen" auf einen Rohrkrümmer trifft, was wir einen Wasserschlag nennen, kann er das Rohr beschädigen. Versorgt das System rotierende Trocknerdosen mit Dampf zum Erhitzen, erfolgt der Dampfeintritt durch eine Lagerzapfenwelle. Wenn das System zu schnell erhitzt wird, erwärmt sich dieser Zapfen und dehnt sich schneller aus als der Innenring des Lagers und dies kann dazu führen, dass der Innenring eines Lagers bricht.

Beim häufigen Anlassen eines Elektromotors können Wicklungen durchbrennen. Dies liegt daran, dass beim Starten eines Elektromotors die Stromstärke (A) quadratisch ansteigt.

Viele Werke verfügen über redundante Ausrüstung für kritische Produktionsschritte. Zum Beispiel Doppelschmierpumpen für die Zentralschmierung. Es ist notwendig, diese Pumpen gleich lange zu betreiben. Markieren Sie Geräte als A- und B-Geräte und stellen Sie dann sicher, dass die Bediener nur A-Geräte und dann nur B-Geräte betreiben. Dadurch wird verhindert, dass Feuchtigkeit in Elektromotoren und Lager zerstört wird, die durch Vibrationen verursacht werden, wenn sich Wälzkörper des Lagers über längere Zeit in derselben Position befinden. Das Packungsmaterial in den Stopfbuchsen trocknet aus und tritt aus, wenn die Pumpe nach längerem Stillstand gestartet wird.

______________________

Christer Idhammar ist der Gründer von IDCON, Inc., einer Managementberatungsfirma (idcon.com). Dieser Artikel wurde aus einem kürzlich von Herrn Idhammar verfassten Buch mit dem Titel Knocking Bolts entnommen. Weitere Informationen zu diesem Buch finden Sie unter https://www.idcon.com/zuverlässigkeit-und-wartungsbücher/

Gerätewartung und Reparatur

- Unterschied zwischen vorbeugender und vorausschauender Wartung

- Vorbeugende Wartung:Ein Überblick

- Ist vorbeugende Wartung oder vorausschauende Wartung besser?

- Verwendung von vorbeugender Wartungssoftware für die Fertigung

- So führen Sie eine geplante vorbeugende Wartung (PPM) durch

- So planen Sie vorbeugende Wartungsarbeiten

- Hauptvorteile der vorbeugenden Wartungssoftware

- Was ist vorbeugende Wartung?

- 5 Arten von Wartung, die Sie kennen sollten

- Einrichten Ihres vorbeugenden Wartungsplans