Arbeitsmanagement

Planung und Terminierung stehen im Mittelpunkt eines guten Instandhaltungsmanagements. Hier kommen wir zur „korrektiven Wartung“ als Teil unserer Kette, die nicht unterbrochen werden darf. Es ist wichtig, den Unterschied zwischen Planung und Terminplanung zu verstehen. Diese beiden Elemente des Instandhaltungsmanagements sind unerlässlich und werden zu oft verwechselt. Bei den meisten Unternehmen, in denen geplante Stillstände des Herstellungsprozesses üblich sind, müssen wir die Arbeiten für diese Stillstände sehr gut planen und planen, da dies unmittelbare Folgen hat, wenn wir dies nicht tun.

In einem Unternehmen mit 16 ähnlichen Prozesslinien, die alle fünf Wochen Stillstände geplant hatten, schätzten wir, dass eine bessere grundlegende Planung und Terminierung dieser Stillstände jede von ihnen um eine ganze Stunde verkürzen könnte. Das würde diesem Unternehmen 160 Stunden mehr Gesamtproduktionszeit pro Jahr verschaffen.

Leider gelingt es vielen nicht, die wöchentliche und tägliche Planung und Terminierung der Arbeit während der Fahrt sehr gut zu machen. Ich vermute, dass dies daran liegt, dass die Erwartungen an die Leistung laxer sind als die einer Abschaltung.

Arbeitsplanung besteht darin, alles vorzubereiten, was für die Durchführung der Arbeiten erforderlich ist. Es bezeichnet was , wie und schätzt die Zeit es braucht, um die Arbeit zu erledigen. (Umfang und Beschreibung der Arbeiten, eventuelle Sicherheitsanforderungen, Werkzeuge, Teile und Material, Dokumentation, Gerüstbedarf, erforderliche Fähigkeiten, erforderliche Stilllegung oder wenn die Arbeiten ohne Beeinträchtigung der Produktion sicher durchgeführt werden können usw.)

Arbeitsplanung kommt als nächstes und bestimmt wann Jobs sollen erledigt werden, Datum und Uhrzeit, und weist dann wer zu wird die Arbeit erledigen.

Eine bewährte Methode besteht darin, die Arbeit zu planen, bevor die Arbeit für die Ausführung geplant ist, und die Arbeit, die erledigt werden muss, und dann die Mitarbeiter für die Arbeit einzuplanen.

“Alle Arbeiten können geplant werden, aber nicht alle Arbeiten können geplant werden .”

Die Planung ist der einfache Teil, wenn Sie engagierte Leute haben, die sich auf die Planung konzentrieren dürfen. Sogar die Behebung einer Panne kann theoretisch geplant werden, weil Sie wissen, dass die Arbeit passieren kann – und höchstwahrscheinlich wird. Sie können jedoch nicht alle Arbeiten planen, da Sie nicht wissen, wann eine Panne auftritt.

"Null-Fehler-Theorie ist eine Utopie, aber die Null-Zusammenbruch-Theorie nicht."

Ausfälle können verhindert werden, aber nicht jeder Fehler. Alle Fehler haben keine ausreichend lange Zeit der Fehlerentwicklung, d. h. die Zeit, die von dem Zeitpunkt an verstrichen ist, an dem Sie sie entdeckt haben, bis der Ausfall auftritt. Wenn die Fehlerentwicklungszeit kurz ist, entwickelt sie sich zu einem Ausfall, bevor die Korrekturmaßnahme geplant und ausgeführt werden kann. Dies ist bei elektronischen Bauteilen üblich. Bevor Probleme in Systemen mit elektronischen Geräten behoben werden können, muss eine Fehlersuche durchgeführt werden.

Durch eine kühle und saubere Umgebung und mit redundanten Komponenten können Ausfälle der Elektronik noch verhindert werden. Ein gutes Beispiel dafür sind Flugzeuge, bei denen Backup-Ausrüstung von entscheidender Bedeutung ist oder Hunderte von Menschen sterben könnten. Ein Flugzeug verfügt über mehrere redundante Systeme, um Fahrwerke zu betätigen, wobei der letzte Ausweg ein manuelles, hydraulisches oder pneumatisches Standby-System ist, mit dem die Fahrwerke in eine Landeposition abgesenkt werden können. Während des Fluges kann ein Pilot feststellen, dass die erste Funktion zum Einlegen der Fahrwerke fehlerhaft ist und sich auf das zweite System verlässt, um das Schiff sicher auf den Boden zu bringen. Der Pilot meldet den Ausfall umgehend und das Wartungspersonal am Flughafen repariert das Fahrwerk nach der Landung. Ein Ausfall der Funktion zum Öffnen der Fahrwerke wurde auch im Fehlerfall vermieden.

Arbeitsmanagementprozess

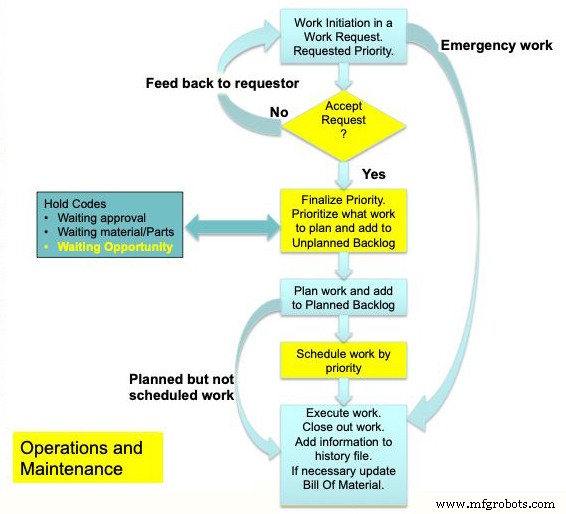

Es ist notwendig, die Prozesse des Arbeitsmanagements zu dokumentieren und zu verstärken, zu definieren, wie Arbeit verwaltet wird, oder wir landen im "Circle of Despair". Ein vollständiger Arbeitsmanagementprozess, der die für jeden Schritt verantwortlichen Funktionen umfasst (Operations – Instandhaltungskoordination, Priorisierung, Planung, Scheduling, Key Performance Indicators etc.), kann groß und auf den ersten Blick überwältigend sein. Bei der Entwicklung eines Arbeitsmanagementprozesses empfehle ich, mit einer leicht verständlichen Übersicht zu beginnen.

Ein Übersichtsbeispiel für einen Arbeitsverwaltungsprozess beschreibt Arbeit, die mit einer bestimmten Priorität angefordert und dann zur Ausführung genehmigt oder abgelehnt wird. Abgelehnte Arbeiten werden an den Anforderer zurückgemeldet, genehmigte Arbeiten erhalten eine letzte Priorität und werden in den ungeplanten Rückstand aufgenommen. Arbeiten im ungeplanten Rückstand werden nach Priorität geplant. Es ist üblich, dass geplante Arbeiten in Vormerkungscodes platziert werden müssen, wie zum Beispiel:

- Wartematerial

- Warte auf Genehmigung

- Wartemöglichkeit. Geplantes oder ungeplantes Herunterfahren zum Beispiel. Arbeiten, die in „Next Opportunity“ platziert werden, oft eine ungeplante Stilllegung, sind geplant, aber nicht geplant.

Vormerkungscodes müssen gelöscht werden, bevor sie einem geplanten Rückstand für alle geplanten und planbaren Arbeiten hinzugefügt werden. Notfallarbeiten werden direkt von der Arbeitseinleitung bis zur Ausführung verlaufen und so gut wie möglich in der gegebenen Situation geplant. Aber Vorsicht, zu viele Notfalljobs umgehen den Arbeitsmanagementprozess und lösen den "Circle of Despair" aus. Je reaktiver die Arbeit, desto weniger verwaltete Arbeit werden wir haben. Auch Regeln zur Priorisierung, Freigabestufen etc. sowie die Rollen der beteiligten Personen müssen klar definiert sein.

Das größte Hindernis im Arbeitsmanagement ist, wenn die Planer zu sehr mit anderen Aufgaben beschäftigt sind. Dies bewirkt eine angemessene Planung und das gesamte System wird einseitig und ineffizient. Die fehlende Planung vor der Auftragsvergabe führt nur zu einem:Die Handwerker planen am Ende selbst. Tatsache ist, dass eine Arbeit niemals ohne ein gewisses Maß an Planung erledigt werden kann.

Die wöchentliche und tägliche Planung und Terminierung wird sehr oft schlecht durchgeführt, selbst wenn die Position von Planern vorhanden ist. Als Faustregel gilt, dass Planer mindestens 60 bis 70 Prozent ihrer Zeit für die eigentliche Planung nutzen sollten. Laut einer IDCON-Umfrage mit mehr als 1.400 Teilnehmern gaben 90 Prozent an, weniger als 60 Prozent ihrer Zeit für die eigentliche Arbeitsplanung zu verwenden. 70 % gaben an, weniger als 30 % ihrer Zeit für die Planung zu verwenden.

Wenn Planer für andere Arbeiten abgezogen werden, wird dies kostspielig und ineffizient, da sich die Länge eines geplanten oder ungeplanten Stillstands unmittelbar auf die verfügbare Produktionszeit und den Durchsatz auswirkt.

Stilllegungen betreffen viele Menschen und sind teuer. Wenn die Betriebsleitung dann die Leistung nachverfolgt, müssen Verantwortliche (sprich Planer, die nicht planen dürfen, weil sie mit anderen von Betrieben und Managern beauftragten Aufgaben beschäftigt sind) erklären, ob ein Stillstand nicht wie geplant durchgeführt wurde.

Zu den interessantesten Erkenntnissen unserer Umfrage, warum Planer nicht planen, gehörten die Gründe, warum sie es nicht taten. An erster Stelle standen emotionale Prioritäten und knapp dahinter folgten Geräteausfälle. Die Gründe:An dritter Stelle steht, dass der Betrieb die Planung nicht unterstützt und die Planer nicht richtig geschult wurden. Andere Probleme waren eine schlechte Stückliste und „das Top-Management unterstützt die Planung nicht“. Das sind schlechte Nachrichten und leider nichts Neues. Dieselbe Umfrage hätte vor Jahrzehnten und auf der ganzen Welt mit ähnlichen Ergebnissen durchgeführt werden können.

Unklare Regeln für die Priorisierung und Planung und Planung von Arbeiten können zu unsicherer Arbeit und Zeitverschwendung mit den falschen Dingen führen. Das Festlegen der richtigen Priorität für eine Arbeitsanforderung ist einer der wichtigsten Schritte im Arbeitsmanagementprozess. Einige weise Männer haben es besser gesagt als ich:

"Beginne damit, das Notwendige zu tun, dann tue das Mögliche,

und plötzlich schaffst du das Unmögliche.“

Heiliger Franziskus von Assisi

„Dinge, die am wichtigsten sind, dürfen niemals der Gnade ausgeliefert sein

der Dinge, die am wenigsten wichtig sind.“

Johann Wolfgang von Goethe

Bei der Entscheidung, was für das Unternehmen am wichtigsten ist, endet die Verwendung von emotionaler Priorität, Prioritäten, die durch Emotionen statt durch Fakten entschieden werden, normalerweise nicht gut. Bei Wartungsarbeiten eine höhere Priorität als nötig anzufordern, ist sehr teuer, weil es fast unmöglich ist, die wichtigsten Arbeiten zu planen und zu planen. Handwerker werden häufig von Arbeiten unterbrochen, die oft viel weniger wichtig sind als das, woran sie nach Plan arbeiten. Außerdem kann die Durchführung einer Wartungsarbeiten, bevor sie erforderlich ist, mit der Herstellung von etwas verglichen werden, bevor es erforderlich ist.

Viele emotionale Prioritäten weisen darauf hin, dass Ihre Organisation so gespalten ist, dass sich Betriebe als Kunden von Wartungsdienstleistungen und Instandhaltung als Dienstleister für den Kunden sehen. In einer ergebnisorientierten und zuverlässigkeitsorientierten Organisation erkennen die Mitarbeiter, dass das Produkt der Leistung eines Wartungsunternehmens die Zuverlässigkeit der Ausrüstung und der Bestandserhalt ist, und dies ist es, was sie ihrem gleichberechtigten Partner, dem Betrieb, liefern. In dieser Partnerschaft liefert Operations die Zuverlässigkeit des Herstellungsprozesses. Sie verfügen über das Know-how in diesem Bereich und wissen, wie das Produkt hergestellt wird:Welches Material ist zu verwenden, Druck, Geschwindigkeit, Chemie und andere Herstellungsparameter, um einen zuverlässigen Herstellungsprozess zu gewährleisten.

Die gemeinsame Mission zwischen Betrieb und Wartung sollte darin bestehen, die gesamte Fertigungs- und Produktionszuverlässigkeit kontinuierlich zu verbessern.

Der Grund für viele emotional dringende Jobs ist oft, dass der Arbeitsanforderer, in diesem Fall der Betrieb, gelernt hat, dass man nicht darauf vertrauen kann, dass ein Job mit einer geringeren Dringlichkeit als denjenigen mit höchster Priorität erledigt wird. Es ist wichtig, dass Sie Vertrauen zwischen Betrieb und Wartung aufbauen. Wenn ein Auftrag in einem Arbeitsauftrag priorisiert wird, der zu einem vereinbarten Zeitpunkt abgeschlossen werden soll, muss die Instandhaltungsabteilung nachweisen, dass der Auftrag innerhalb dieser Zeit abgeschlossen wird.

Ein Prozess, den ich oft angewendet habe, besteht darin, mich mit Schlüsselpersonen in Betrieb und Wartung zu treffen, um sich auf eine Richtlinie zu einigen, um die richtigen Prioritäten für die angeforderten Arbeiten zu setzen. Eine großartige Einstiegsfrage ist:"Was bedeutet, dass eine Arbeit sofort erledigt werden muss und andere weniger wichtige laufende Arbeit außer Kraft setzt?" Die Antworten umfassen, dass die Situation auf ein unmittelbares und nicht beherrschbares Sicherheitsrisiko oder ein Risiko für Umweltschäden hinweist; unmittelbares Risiko für Qualitätsverluste, Anlagenstillstand oder hohe Wartungskosten bei Ausfall der Anlage.

Eine weitere wichtige Frage ist:"Welche Situationen würden beschreiben, dass ein Job einen Tag bis eine Woche warten kann?" Hier erfahren wir wahrscheinlich, dass kritische Geräte mit reduzierter Geschwindigkeit oder im manuellen Modus laufen, wir ein überschaubares Sicherheitsrisiko, PM-Aktivitäten, obligatorische Inspektionen oder eine geschätzte Zeit bis zum Ausfall haben.

Frühzeitiges Erkennen von Arbeiten und disziplinierte und richtige Prioritäten sind der Kern einer sicheren und effizienten Wartung. Ausrüstung ist wie unsere Gesundheit – Früherkennung ist entscheidend. Wenn wir das Auffinden von Problemen ignorieren, landen wir in einem reaktiven Modus, der für ein Wartungsunternehmen die am wenigsten erwünschte Position ist. Ich habe viele Rückstände in Wartungsunternehmen auf der ganzen Welt überprüft und oft festgestellt, dass der Mehrheit der Arbeiten in Rückständen höchste Priorität eingeräumt wird; und viele der Arbeitsanfragen mit hoher Priorität sind über zwei Jahre alt! Zwei häufige Gründe für dieses Phänomen sind, dass die Wartungsorganisation als Dienstleister für den Betrieb betrachtet wird und die Anforderer nicht darauf vertrauen, dass die Arbeit erledigt wird, es sei denn, sie räumt dem Arbeitsauftrag die höchste Priorität ein.

Wird Ihre Instandhaltungsabteilung als Dienstleister betrachtet, führt dies häufig dazu, dass Sie Anfragen aus dem Betrieb folgen, ohne die geforderte Priorität in Frage zu stellen. Diese Sichtweise muss sich in eine Arbeitsbeziehung wandeln, in der der Instandhaltungsbetrieb als gleichberechtigter Partner des Betriebs betrachtet wird. Die Aufgabe der Wartung besteht darin, die Zuverlässigkeit der Fertigungsanlagen und der Betrieb die Zuverlässigkeit des Fertigungsprozesses zu gewährleisten. Wenn Ihr gemeinsames Ziel darin besteht, die Fertigungszuverlässigkeit zu verbessern und die Rollen zwischen den Partnern klar definiert und eingehalten werden, haben Sie eine wichtige Grundlage für den Erfolg geschaffen.

Als einen der ersten Schritte beim Aufbau dieser Partnerschaft sollten Sie sich gemeinsam auf Kriterien für die Entscheidung über die Prioritäten der Instandhaltungsarbeiten einigen. Meiner Meinung nach gibt es nur zwei Prioritäten:Die Arbeit jetzt erledigen oder entscheiden, zu welchem Termin sie abgeschlossen sein soll. Es mag einfach klingen, aber es funktioniert, weil die Leute die Logik verstehen. Die allgemeinen Kriterien für die Festlegung von Prioritäten sollten Risiken beinhalten für:

- Umwelt- oder Personenschäden.

- Hohe Kosten für Qualitäts-, Zeit- oder Geschwindigkeitsverluste.

- Hohe Kosten für Wartungsreparaturen.

Denken Sie daran, dass die Diskussionen zwischen Betrieb und Wartung wichtig sind, um vereinbarte Prioritätsrichtlinien zu erzielen, da sie nur ein Schritt von vielen beim Aufbau einer Betriebs- und Wartungszuverlässigkeitskultur sind.

Als Motormann oder Ingenieur an Bord eines Schiffes hatten wir keinen Betrieb und keine Wartung, wir waren beides. Wir haben die Geräte bedient und gewartet, daher war es selbstverständlich, was zu tun ist und in welcher Reihenfolge. Knocking Bolt war eine vorbeugende Wartung, Inspektion und Zustandsüberwachung, die mir bei der Bedienung der Geräte half und zusätzliche Wartungsarbeiten eliminierte (und eine sichere Arbeitsumgebung gewährleistete), was mich für die weitere Verhinderung und den Betrieb frei machte. Und da kam mir ursprünglich diese Idee. Da ich beide Seiten des Spektrums kenne, war diese Partnerschaft in all meinen Jahren als Berater ein starkes Argument für mich.

______________________

Christer Idhammar ist der Gründer von IDCON, Inc., einer Managementberatungsfirma (idcon.com). Dieser Artikel wurde aus einem kürzlich von Herrn Idhammar verfassten Buch mit dem Titel Knocking Bolts entnommen. Weitere Informationen zu diesem Buch finden Sie unter https://www.idcon.com/zuverlässigkeit-und-wartungsbücher/

Gerätewartung und Reparatur

- Die Bedeutung des Facility Managements

- Warum Work Execution Management die Grundlage aller Wartungsaktivitäten ist

- C - Speicherverwaltung

- Handbuch Instandhaltungsmanagement

- Verbesserung des Änderungsmanagements im Zeitalter der Remote-Arbeit

- Arbeitsanweisungen in Industrie 4.0

- Was ist Standardarbeit?

- So vereinfachen Sie das Arbeitsauftragsmanagement mit einem IPS

- 10 Tipps für Unternehmen zur Verbesserung der Arbeitsauftragsverwaltung

- Vereinfachen Sie die Arbeitsauftragsverwaltung an Ihrer Schule mit CMMS