4 Schlüsselelemente für den Erfolg des Wartungsprogramms

Ein Bericht der Aberdeen Group aus dem Jahr 2017 zeigt, dass allein in der Fertigungsindustrie jährlich mehr als 50 Milliarden US-Dollar verloren gehen aufgrund von ungeplante Ausfallzeiten. Viele Unternehmen haben weiterhin Schwierigkeiten, die Wartungsleistung zu messen und effektive Wartungsprogramme zu implementieren, die messbare Verbesserungen bewirken. Effektive Wartungsprogramme reduzieren Ausfallzeiten, verlängern die Gerätelebensdauer und minimieren die Reparaturzeit, wenn es zu Geräteausfällen kommt.

Ein Bericht der Aberdeen Group aus dem Jahr 2017 zeigt, dass allein in der Fertigungsindustrie jährlich mehr als 50 Milliarden US-Dollar verloren gehen aufgrund von ungeplante Ausfallzeiten. Viele Unternehmen haben weiterhin Schwierigkeiten, die Wartungsleistung zu messen und effektive Wartungsprogramme zu implementieren, die messbare Verbesserungen bewirken. Effektive Wartungsprogramme reduzieren Ausfallzeiten, verlängern die Gerätelebensdauer und minimieren die Reparaturzeit, wenn es zu Geräteausfällen kommt.

Derselbe Bericht der Aberdeen Group kommt zu dem Schluss, dass die Best-in-Class-Hersteller (identifiziert anhand der Top-20-Prozent-Leistungswerte) eine Gesamtanlageneffektivität (OEE) von 90 Prozent und eine Reduzierung der Wartungskosten um 11 Prozent im Jahresvergleich aufweisen, was den Unternehmen ein Wartungsleistungsziel vorgibt . Wie erzielen Unternehmen Erfolg?

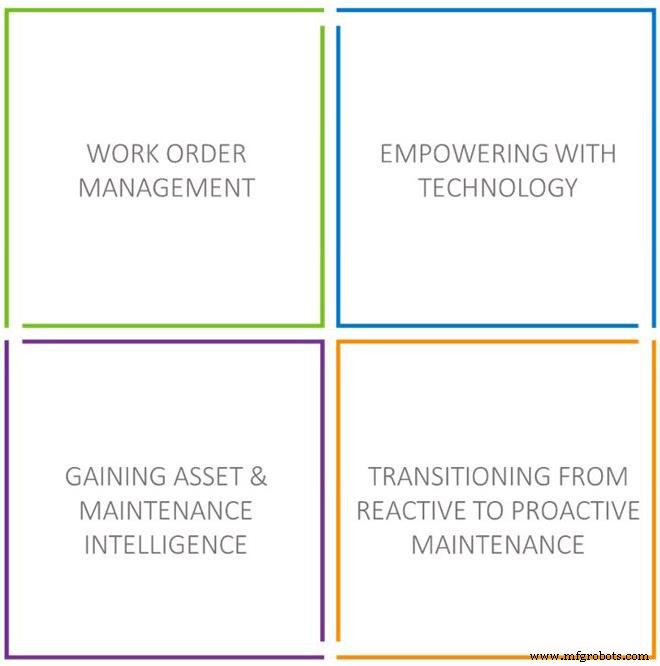

Dieser Artikel behandelt vier grundlegende Elemente des Erfolgs von Wartungsmanagementprogrammen:Optimierung des Arbeitsauftragsmanagementprozesses, Erweiterung der Technologie, Umwandlung von historischen und Echtzeitdaten in Asset- und Wartungsinformationen und Übergang von einem reaktiven zu einem proaktiven Wartungsmodell. Durch die Anpassung an die sich ändernde Wartungslandschaft und die Konzentration auf diese vier Schlüsselelemente können Unternehmen Ausfallzeiten reduzieren, die Produktivität verbessern und die Wartungskosten senken.

Priorisieren

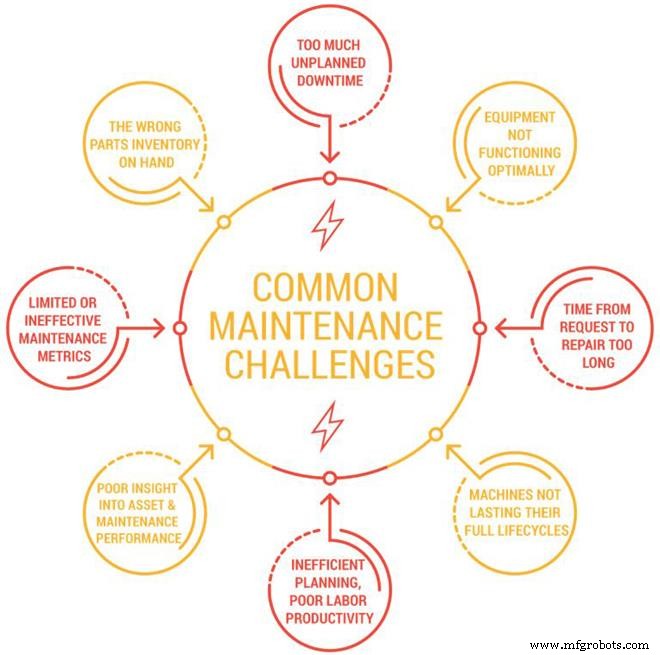

Instandhaltungsabteilungen sehen sich beim Streben nach Exzellenz mehreren Herausforderungen gegenüber. Der erste Schritt beim Aufbau eines erfolgreichen Wartungsprogramms besteht darin, die zu behandelnden Schlüsselbereiche zu identifizieren und zu priorisieren. Viele der in Abbildung 1 gezeigten Wartungsprobleme treten branchen- und unternehmensübergreifend auf.

Abbildung 1. Häufige Herausforderungen bei der Wartung

Diese Herausforderungen wirken sich erheblich auf die Wartungsleistung sowie auf die allgemeinen Geschäftsergebnisse aus. Allein in der Fertigungsindustrie gehen jährlich mehr als 50 Milliarden US-Dollar durch ungeplante Ausfallzeiten verloren.

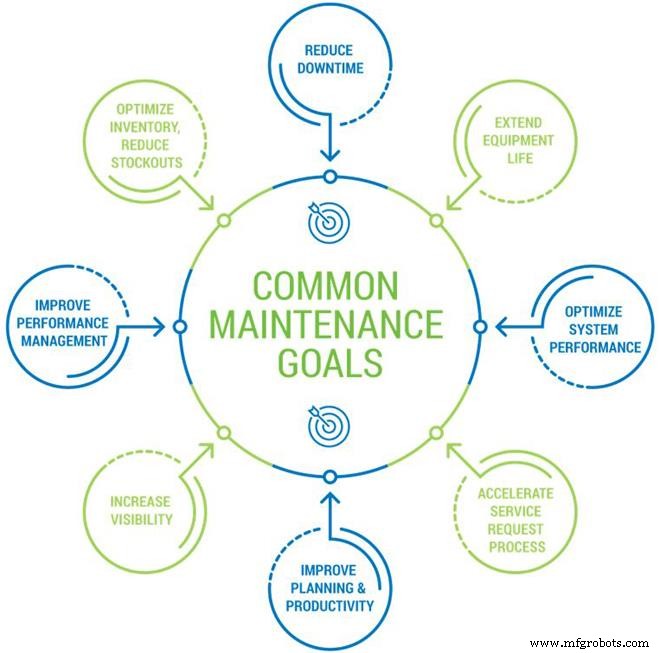

Die Prioritäten eines Unternehmens definieren die Ziele des Wartungsprogramms und die anschließende Vorgehensweise. Abbildung 2 zeigt typische Ziele von Wartungsprogrammen.

Abbildung 2. Allgemeine Wartungsziele

Es gibt viele Komponenten für den Erfolg eines Wartungsprogramms. In Abbildung 3 sind jedoch vier Schlüsselelemente dargestellt, die eine solide Grundlage für das Wartungsprogramm bilden.

Abbildung 3. Vier Bausteine für den Erfolg von Wartungsprogrammen

Unternehmen haben unterschiedliche Wartungskomplexität zu überwinden und befinden sich an verschiedenen Punkten der Entwicklungskurve des Wartungsprogramms. Einige Unternehmen arbeiten in einer überwiegend reaktiven Denkweise und verfügen nicht über wirksame vorbeugende Wartungsprogramme (PM).

Andere haben bereits PM-Programme gestartet und erkennen die positiven Auswirkungen des Übergangs von reaktiver zu proaktiver Wartung. Die Kluft zwischen diesen Unternehmen in Bezug auf die proaktive Wartung mag groß sein, aber beide haben immer noch Möglichkeiten, ihre Wartungsleistung zu verbessern. Selbst kleine inkrementelle Gewinne im Zusammenhang mit diesen Schlüsselelementen können große Auswirkungen auf das Geschäft haben.

Arbeitsauftragsverwaltung

Das Herzstück der meisten Wartungsprogramme ist ein Arbeitsauftragssystem. Das Arbeitsauftragsmanagement ist die Art und Weise, wie ein Unternehmen Wartungsaktivitäten von der Anfrage bis zur Ausführung, Fertigstellung und Protokollierung handhabt.

Viele Faktoren beeinflussen die Methodik, die ein Unternehmen zur Verwaltung von Arbeitsaufträgen verwendet, wie z. B. Betriebsgröße, Anzahl der Techniker usw. Es gibt drei Hauptansätze:papierbasierte Systeme, Tabellenkalkulationen und eine automatisierte computergestützte Wartungsmanagementsoftware (CMMS) oder Enterprise Asset Management (EAM)-System.

Die Verwendung eines papierbasierten Ansatzes kann für kleine Betriebe angemessen sein, erschwert jedoch die Suche nach Ausrüstung und Wartungshistorie. Wenn Sie beispielsweise die Historie einer Pumpe nachschlagen, kann dies bedeuten, dass ein Techniker in der Werkstatt sitzt und einen großen Ordner durchblättert. Die papierbasierte Arbeitsauftragsverwaltung trägt zur Arbeitsineffizienz bei und entspricht nicht den Nachhaltigkeitswerten oder grünen Initiativen vieler Unternehmen.

Tabellenkalkulationen sind eine weitere gängige Methode. Diese können für mittlere bis große Betriebe mit vielen Assets schwierig zu warten sein. Sie neigen auch dazu, die Zugänglichkeit in Echtzeit zu einer Herausforderung zu machen. Beispielsweise kann ein Techniker im Außendienst den Arbeitsauftrags- oder Geräteverlauf nicht einfach nachschlagen und abrufen. Die Revisionskontrolle von Wartungstabellen kann auch eine Herausforderung darstellen, je nachdem, wie die Datei im Besitz, freigegeben und aktualisiert wird.

Ein CMMS- oder EAM-System ist eine weitere Möglichkeit, mit der viele Unternehmen Arbeitsaufträge verwalten. Ein CMMS ist die robusteste Lösung für das Arbeitsauftragsmanagement und bietet On-Demand-Zugriff auf die Bestands- und Wartungshistorie. Eine Stückliste und verschiedene Dokumentationen können auch mit Assets und/oder Arbeitsaufträgen verknüpft oder verknüpft werden, was hilfreich sein kann. Der Nachteil eines CMMS ist, dass die Lernkurve für Mitarbeiter, die nicht technisch versiert sind, steil sein kann und sie sich oft sträuben, auf ein automatisiertes System umzusteigen.

Der Arbeitsauftragsverwaltungsprozess ist kritisch, da alle Wartungsaktivitäten einen Arbeitsauftrag erfordern. Unabhängig davon, welche Methodik verwendet wird, ist es wichtig, den gesamten Arbeitsauftragsprozess und die Handhabung der Schlüsselelemente dieses Prozesses zu berücksichtigen. Gute Strategien für das Arbeitsauftragsmanagement rationalisieren den Wartungsprozess und bieten gleichzeitig maximalen Unternehmenswert.

Die Grundelemente des Arbeitsauftragsmanagements sind in Abbildung 4 dargestellt. Der erste Schritt ist eine Wartungsanforderung, nach der Arbeitsaufträge zugewiesen und die Arbeit eingeplant wird. Anschließend werden die Wartungsarbeiten abgeschlossen, dokumentiert und abgeschlossen.

Abbildung 4. Grundlegender Arbeitsauftragsverwaltungsprozess

Dieser grundlegende Arbeitsauftragsprozess sollte nicht einschüchternd wirken. Es ist einfach und unkompliziert, aber etwas irreführend. In Wirklichkeit gibt es viele Überlegungen und Komplexitäten für jeden der Arbeitsauftragsprozessschritte. Wenn beispielsweise eine Wartungsanforderung gestellt wird, muss festgestellt werden, ob sie dringend behandelt werden muss.

Wenn es außerhalb der Arbeitszeiten ist, ist dies eine Anfrage, die es rechtfertigt, Techniker für Überstunden hinzuzuziehen? Sind die Informationen in der Arbeitsauftragsanfrage vollständig? Viele Arbeitsaufträge enthalten in der Erstanfrage keine ausreichenden Informationen und erfordern Folgegespräche mit dem Anforderer. Vielleicht wird im Rahmen eines vorbeugenden Wartungsprogramms ein Arbeitsauftrag eingeleitet? Wie wird eine PN anders behandelt?

Bei der Prüfung des Arbeitsauftragszuweisungsschritts überlegen sich Vorgesetzte in der Regel, wer verfügbar ist und welche Fähigkeiten erforderlich sind. Sie überlegen auch, wie viel Zeit ihrer Meinung nach die Wartungsaufgaben in Anspruch nehmen werden und wo sie in andere Prioritäten passen, bevor sie die Arbeiten planen. Ebenso kann es potenzielle betriebliche Überlegungen geben, die sich auf die Planung auswirken.

Zum Beispiel kann die Wartungsarbeiten einen Ausfall erfordern oder Backup-Geräte müssen möglicherweise vor der Arbeit in Betrieb genommen werden. Einige Wartungsaufgaben erfordern spezielle Werkzeuge oder Ausrüstung, was die Arbeitsplanung erschwert. Wenn beispielsweise eine Hubarbeitsbühne benötigt wird, muss sie möglicherweise je nach Geschäftspraktiken des Unternehmens geplant oder gemietet werden.

Als Vorbereitung für den Beginn der Wartung möchten Techniker oft die Geräte- und Arbeitsauftragshistorie überprüfen. Diese Historien können helfen, das Wartungsproblem im Voraus anzuzeigen, damit ein Techniker weiß, wo er beginnen muss und ob er ersetzt oder repariert werden muss. Sobald ein Techniker mit der Reparatur- und Wartungstätigkeit beginnt, kann die Möglichkeit, die Teileverfügbarkeit schnell zu überprüfen, wertvoll sein. Wenn die Wartungsarbeiten abgeschlossen sind, wird die Fertigstellungszeit aufgezeichnet.

Der letzte Arbeitsauftragsverwaltungsschritt besteht darin, alle Aktualisierungen zu dokumentieren (z. B. rot gezeichnete Zeichnungen, Fotos von Geräten oder Reparaturen usw.) und dann den Arbeitsauftrag zu schließen.

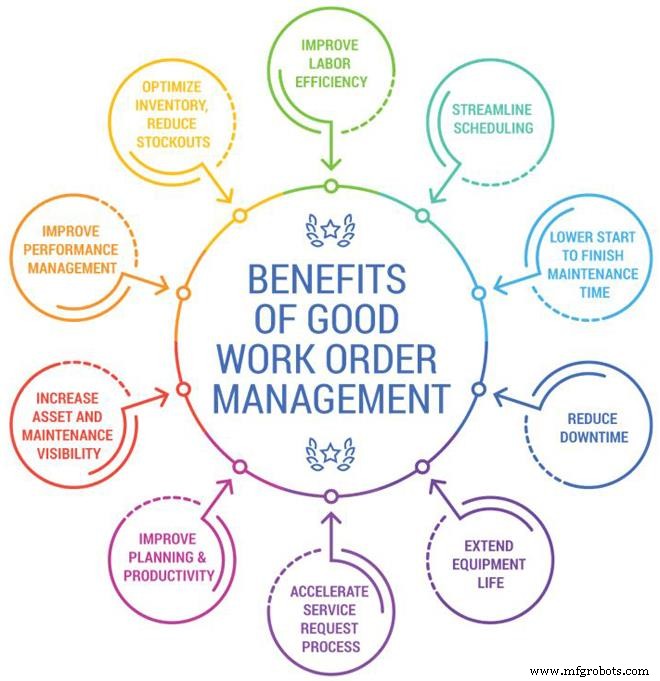

In den Instandhaltungs-Arbeitsauftragsmanagement-Prozess gehen zahlreiche Überlegungen ein, die ihn viel komplexer machen können als die grundlegende Darstellung in Abbildung 4. Warum ist es wichtig, sich auf den Arbeitsauftragsmanagement-Prozess zu konzentrieren? Die Vorteile eines starken, umfassenden Arbeitsauftragsmanagementprozesses sind in Abbildung 5 dargestellt.

Abbildung 5. Vorteile eines guten Arbeitsauftragsmanagements

Mit Technologie stärken

Es gibt viele Technologiebegriffe im Zusammenhang mit Wartung, wie CMMS/EAM, Internet of Things (IoT), Mobilität und Analytik. Diese unglaublichen Technologien können Unternehmen dabei helfen, ihre Wartungsleistungsziele zu erreichen und zu übertreffen. Die Anwendung digitaler Technologien auf Funktionen wie die Wartung verbessert bereits die Anlagenleistung, minimiert Ausfallzeiten und senkt die Betriebskosten.

Bei so vielen Technologieoptionen kann es schwierig sein zu wissen, was oder wann die Lösung anzuwenden ist, um den Erfolg des Wartungsprogramms zu unterstützen. Es gibt keine einzige richtige Antwort darauf, welche Technologien die besten sind. Für eine Pflanze mag die Anwendung künstlicher Intelligenz nicht sinnvoll sein, aber für eine andere kann es die Technologie sein, die sie vorantreibt.

Einige dieser Technologien stellen Änderungen an Ausrüstung und Philosophie dar. Robotik, die menschliche Funktionen ersetzt, wird beispielsweise in vielen diskreten Fertigungsanlagen eingesetzt. Technologien wie Robotik, künstliche Intelligenz und digitale Transformation können direkt auf den Anlagenbetrieb angewendet werden, haben aber dennoch spürbare Auswirkungen auf die Wartung.

Wenn die Belegschaft mit diesen Technologien ausgestattet wird, kann dies die Arbeitseffizienz steigern, Ausfallzeiten reduzieren und die Asset Intelligence verbessern. Die CMMS-Technologie gibt es schon seit Jahren und hat sich etabliert. Es kann zögern, neuere Tools zu verwenden, bis sie sich mit signifikanter Laufzeit weitgehend bewährt haben. Trotz dieser Vorsicht haben Technologien erheblich an Bedeutung gewonnen.

Wo liegt der Wert der Einführung moderner Technologien? Das hängt von der jeweiligen Technologie ab, aber im Folgenden finden Sie einige Beispiele dafür, wie einige dieser Technologien einen Mehrwert bieten.

CMMS- oder EAM-Systeme werden oft als Grundlage für starke Arbeitsauftragsverwaltungsprogramme angesehen. Sie erzielen bei richtiger Umsetzung tendenziell einen hohen Return on Investment. Einer der wesentlichen Vorteile besteht darin, dass sie im Laufe der Zeit eine Bestands- und Wartungsverwaltungshistorie erstellen.

Die Historie in einem CMMS kann verwendet werden, um Trends zu erkennen, Metriken zu erstellen, vorbeugende Wartungsaktivitäten zu planen und Reparaturzeiten zu verkürzen. Ein CMMS kann auch viele andere Vorteile bieten, wie die Verlängerung der Gerätelebensdauer, die Reduzierung von Ausfallzeiten und die Verbesserung der Planungs- und Arbeitsproduktivität.

Die Einführung von Mobilität kann einen großen Unterschied in Bezug auf die Arbeitseffizienz, die Reparaturzeit und andere wichtige Wartungskennzahlen ausmachen. Stellen Sie sich einen Techniker vor, der wichtige Informationen auf einem mobilen Gerät abrufen kann, ohne ins Geschäft zurücklaufen zu müssen. Wie viele Schritte und wie viel Zeit können gespart werden?

Zusätzlich zum Wert der Bereitstellung von Daten an einen Techniker, wo er sich gerade befindet, können mobile Funktionen dem Techniker ermöglichen, Informationen genauer aufzuzeichnen. Wenn ein Techniker beispielsweise den Abschluss eines Arbeitsauftrags von einem mobilen Gerät aus aufzeichnen kann, führt dies zu einer genaueren Fertigstellungszeit, die für eine genauere Planung verwendet werden kann.

Robotik ist in vielen diskreten Fertigungsvorgängen weit verbreitet und wird in einigen kontinuierlichen Vorgängen angewendet. Sie können dazu beitragen, die Betriebskonsistenz zu unterstützen und zur Verbesserung der Sicherheit durch die Handhabung risikoreicher Aktivitäten verwendet werden. Eine Herausforderung für Wartungsabteilungen besteht darin, dass die Robotik die Fähigkeiten ändern kann, die Wartungstechniker benötigen. In der Vergangenheit waren Techniker spezialisiert mit Fachkenntnissen in speziellen Disziplinen wie Mechanik oder Instrumenten- und Elektrotechnik.

Die Roboterwartung ist eine Mischung aus Fähigkeiten, die von den Technikern erfordert, dass sie über multidisziplinäre Wartungskenntnisse verfügen und einen umfassenderen Reparaturansatz verfolgen. Robotik spart in der Regel Betriebskosten, sorgt für Konsistenz, verbessert Geschwindigkeit und Effizienz usw. Die Wartungsanforderungen an die Robotik können jedoch hoch sein, was möglicherweise die jährlichen Wartungskosten erhöht.

Einer der beliebtesten Technologiebegriffe ist derzeit Internet of Things (IoT). Dies ist ein weit gefasster Begriff, der durch vernetzte Geräte und Systeme mit dem Ziel gekennzeichnet ist, Echtzeit-Intelligenz bereitzustellen. Ein IoT-Beispiel ist ein Vibrationsüberwachungssystem, das mit einem Alarmsystem verbunden ist, das einen vorausschauenden Wartungsauftrag einleiten kann.

Wenn historische Daten darauf hindeuten, dass Geräte ausfallen, wenn Vibrationen ein bestimmtes Niveau erreichen, können durch Alarmierung und Einleitung eines Arbeitsauftrags vor diesem Ereignis ungeplante Ausfallzeiten vermieden und erhebliche Kosten eingespart werden. Dies ist ein einzelnes, allgemeines Beispiel, aber es gibt noch viele andere für die umfassenden Fähigkeiten des IoT und wie es Wartungsprogrammen einen Mehrwert bieten kann.

Der Einsatz moderner Technologien ermöglicht den Mitarbeitern bessere Echtzeit- und historische Asset- und Wartungsinformationen. Die Vorteile davon sind eine bessere Arbeitseffizienz, eine verbesserte Entscheidungsfindung und eine verbesserte Gesamtwartungsleistung.

Gewinnen von Informationen zu Anlagen und Wartung

Gute Daten sind entscheidend für Unternehmen, die ihre Leistung optimieren und fundierte Geschäftsentscheidungen treffen. Eine der ersten Herausforderungen, die Unternehmen bewältigen müssen, um ein besseres Wartungsprogramm zu erstellen, besteht darin, relevante Wartungsinformationen zu sammeln.

Die erste Frage für Unternehmen lautet, welche Informationen zu Anlagen und Wartung wichtig sind. Die Anlagen- und Gerätehistorie kann während des Wartungs- und Reparaturprozesses wertvolle Informationen liefern. Wenn Sie beispielsweise wissen, wann Geräte gekauft wurden und wie lange sie in Betrieb waren, kann dies ein guter Indikator dafür sein, ob es sich um eine Reparatur oder ein Austauschszenario handelt.

Detaillierte Informationen zu früheren Arbeitsaufträgen in Bezug auf das Gerät können sehr hilfreich sein, um das Problem vor Beginn der Wartungsarbeiten aufzuzeigen. Eine Stückliste, Referenzzeichnungen und Dokumentation sind weitere Beispiele für Daten, die für den Wartungsprozess wertvoll sein können.

Nachdem ein Unternehmen bestimmt hat, welche Informationen benötigt werden, besteht der nächste Schritt im Prozess darin, eine Historie oder eine Bibliothek mit Wartungsinformationen zu erstellen. Organisationen können dies auf verschiedene Weise tun, aber eine der häufigsten ist die Verwendung eines CMMS- oder EAM-Systems. Der Vorteil des Aufbaus dieser Historie in einem CMMS besteht darin, dass sie in demselben System verfügbar ist, das die Arbeitsauftragsverwaltung übernimmt, wodurch die Zugänglichkeit erleichtert wird.

Da Wartungs- und Anlagendaten gesammelt werden, ist es zwingend erforderlich, dass sie den Personen zur Verfügung stehen, die sie benötigen. Dies kann eine große und vielfältige Gruppe von vielen verschiedenen Benutzern sein, vom Offsite-Manager bis zum Außendiensttechniker. Es geht nicht nur um die Verfügbarkeit, sondern auch um das Format. Die Granularität, die ein Techniker benötigt, ist wahrscheinlich viel größer als die, die ein Vizepräsident benötigt.

Während das Sammeln von Daten der erste Schritt ist, wird der Wert der Informationen erhöht, wenn sie in Intelligenz umgewandelt werden. Dies geschieht, indem die Daten auf Trends hin ausgewertet und dann auf diese Trends reagiert werden. Wenn beispielsweise die Datenanalyse zeigt, dass die letzten drei Ausfälle einer Pumpe kurz nach ihrer Betriebszeit von 2.000 Stunden aufgetreten sind, kann die Planung einer vorbeugenden Wartung (PM) nach 2.000 Stunden diesen Pumpenausfall verhindern.

Die Planung der PM ist eine Aktion, und das ist ein wesentlicher Bestandteil bei der Umwandlung von Daten in Intelligenz. Umsetzbare Daten sind die Grundlage für ein effektives Wartungsprogramm.

Wartungsintelligenz und die entsprechenden Analysen verbessern die Entscheidungsfindung, ermöglichen die Erstellung von Metriken, erleichtern die Wartung und die Messung der Anlagenleistung und unterstützen die Implementierung der vorausschauenden Wartung.

Übergang von reaktiver zu proaktiver Wartung

Der letzte Baustein für ein effektives Wartungsprogramm ist der Übergang von der reaktiven zur proaktiven Wartung. Reaktive Wartung kann am besten als ein Wartungsansatz „Reparieren, wenn es kaputt geht“ definiert werden.

Unternehmen, die reagieren, wenn ein Problem auftritt, anstatt vor dem Problem zu handeln, sehen ein hohes Volumen an ungeplanten Ausfallzeiten, kürzere Gerätelebensdauern und höhere Wartungskosten.

Während viele Unternehmen ein proaktiveres Wartungsprogramm aufbauen möchten, kann dies eine Herausforderung darstellen. Es gibt mehrere Schlüssel für den Übergang von reaktiv zu proaktiv. Auf der Basisebene ist dies erst möglich, wenn ein Unternehmen Wartungs- und Anlageninformationen sammelt. Aus diesem Grund sind CMMS-Systeme so grundlegend für die Wartungsleistung. Sie sind eine der einfachsten und kostengünstigsten Möglichkeiten, Wartungsinformationen zu sammeln.

Wie bereits erwähnt, reicht es nicht aus, die Daten zu haben. Unternehmen sollten in die Analyse der Informationen und die Identifizierung von Trends investieren, die es ihnen ermöglichen, effektive PM-Arbeit zu planen und zu planen. Ein längerfristiges Ziel ist die Umstellung auf ein vorausschauenderes Wartungsmodell in Verbindung mit PM-Aktivitäten.

Ungeplante Ausfallzeiten können möglicherweise nicht vollständig eliminiert werden, aber der Wechsel zu einem proaktiven Ansatz, bei dem Unternehmen Probleme antizipieren und darauf reagieren, bevor sie auftreten, kann ungeplante Ausfallzeiten reduzieren, die Effizienz der Arbeitsplanung erhöhen, die Zuverlässigkeit der Ausrüstung erhöhen und die Wartungskosten senken.

Aufbau einer Erfolgsgrundlage

Die Herausforderungen bei der Wartung sind in allen Branchen und Unternehmen ähnlich. Jedes Unternehmen muss seine Wartungsprioritäten und -ziele festlegen und dann ein entsprechendes Wartungsprogramm erstellen. Es gibt keine „one size fits all“-Antwort, da der Wartungserfolg viele Faktoren hat.

Es gibt jedoch grundlegende Elemente, um eine gute Grundlage für den Wartungserfolg zu schaffen. Vier Schlüsselelemente sind das Arbeitsauftragsmanagement, der Einsatz von Technologie, das Gewinnen von Asset- und Wartungsinformationen und der Übergang von einem reaktiven zu einem proaktiven Wartungsansatz. Diese Bausteine können entscheidende Vorteile bieten, wie z. B. die Reduzierung ungeplanter Ausfallzeiten, die Steigerung der Arbeitseffizienz, die Verlängerung der Gerätelebensdauer und die Senkung der Gesamtwartungskosten.

Dieser Artikel wurde zuvor in den Konferenzberichten von Reliable Plant 2019 veröffentlicht.

Gerätewartung und Reparatur

- Der Schlüssel zum Erfolg bei Zuverlässigkeit

- Messung des Erfolgs von Predictive Maintenance-Programmen

- Hamilton Sundstrand übernimmt Wartungsarbeiten für die Fluggesellschaft

- SMRP ist wertvoll für M&R-Profis

- Erfolgreicher Wartungsplan fördert das Verhalten

- Beantwortete Fragen zur vorausschauenden Wartung

- Penske für Wartungsschulungsprogramm anerkannt

- So erstellen Sie ein elektrisches Wartungsprogramm

- Nachverfolgung ist der Schlüssel zu mehr Effizienz

- QR-Code-Verwaltung für das Facility Management