Mehrere prädiktive Wartungstools diagnostizieren ein Pumpenproblem

Dichtungslose, in sich geschlossene Pumpen sind aus der chemischen Industrie nicht mehr wegzudenken. Obwohl diese Vermögenswerte normalerweise nicht groß sind, sind sie teuer. Die Drei-PS-Pumpe in dieser Fallstudie kostet etwa 7.200 US-Dollar für die Rotor- und Statorbaugruppe. Unser Werk verfügt über viele dieser Pumpen, daher ist deren Überwachung zu einem wichtigen Bestandteil unserer Strategie für vorausschauende Wartung (PdM) geworden.

In diesem Fall ging ein Anruf ein, um eine Pumpe zu beheben, die beim Schutz vor thermischer Last „ausspringt“. Erste Beobachtungen zeigten normale Prozessbedingungen. Die Ventilpositionen befanden sich an den richtigen Stellen, der Druck lag im historischen Bereich und der Durchflusstransmitter zeigte den erwarteten Durchfluss an. Die Erfahrung hat uns gelehrt, dass es andere Tests gibt, die wir durchführen können, um die ordnungsgemäßen Pumpenflussbedingungen zu überprüfen. Einer ist der Temperaturgradient in der gesamten Pumpe; die andere überwacht die Laufgeschwindigkeit durch Vibration.

Foto 1. Infrarot-Thermografiebilder und Vibrationsdaten

halfen Dow Corning punktgenaue Pumpenprobleme.

Dieser Pumpentyp enthält Prozessflüssigkeit zum Schmieren der Gleitlager, um die hydraulische Stabilität des Rotors zu erhalten. Das Infrarotbild (oben) zeigt an, dass die Pumpe einen Spülflüssigkeitsfluss zum hinteren Lagergehäuse hat. Ein Beweis für diese Strömung sind die kühleren Farben am hinteren Lagergehäuse. Trotz des Anscheins eines ordnungsgemäßen Flüssigkeitsflusses war eine übermäßige Wärmeentwicklung in der Stator- und Rotorbaugruppe erkennbar (beachten Sie den weißen Hotspot).

Der nächste Test bestand darin, Schwingungsdaten aufzunehmen.

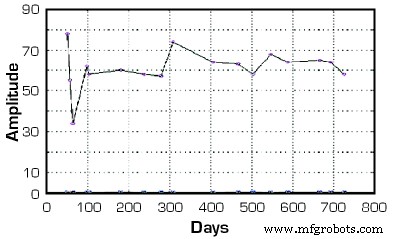

Grafik 1. Die Anfangsdaten zeigten ziemlich normale Prozessbedingungen.

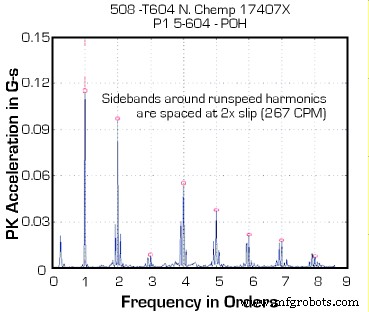

Grafik 2. Das Schwingungsdiagramm zeigt Anzeichen eines Rotorproblems.

Das Diagramm (Grafik 2) zeigt die Signatur, die die Wahrscheinlichkeit eines Rotorproblems anzeigt. Mehrere Oberwellen der Laufgeschwindigkeit wurden von der zweifachen Schlupffrequenz umgeben. Diese Signatur kann durch mehrere Fehler verursacht werden, darunter kurzgeschlossene Ringe, gebrochene/gebrochene Rotorstäbe und kurzgeschlossene Rotorbleche. An dieser Stelle empfehlen wir, einen Pumpenwechsel einzuplanen. Das Spektrum unterstützt die Tatsache, dass die Pumpe unter akzeptablen Strömungsbedingungen lief. Die optimale Laufgeschwindigkeit für diese Pumpenklasse beträgt 3.450 U/min.

Der Rotor hat eine dicke Edelstahlabdeckung

2 bis 3 mil dick.

Eine dünne Edelstahlschicht bedeckt die Rotor- und Statorwicklungen; daher ist der Wirkungsgrad geringer als bei typischen zweipoligen Motoren. Diese Pumpe lief mit 3.466 U/min, deutlich im Bereich des besten Wirkungsgrads. Wir mussten auf den Teardown warten, um den spezifischen Treiber für diese Vibrationssignatur zu finden. Ein einzigartiges und lästiges Problem bei der Durchführung einer Autopsie dieser Pumpen besteht darin, dass der Rotor einen dicken Edelstahl hat, der 2 bis 3 mil dick ist. Unsere Werkstatt musste diese Abdeckung vorsichtig entfernen, um die Rotorstäbe und -bleche zur Inspektion freizulegen.

Durch das Entfernen der Abdeckung werden die

Rotorstäbe und -bleche freigelegt.

Der Rotor abzüglich der Abdeckung zeigte deutlich die Ursache der pektralen Signatur an. Die rechte Seite des Rotors zeigte eine saubere Trennung zwischen Rotorstäben und Lamellen. Die linke Seite zeigt einen Verschluss dieser Trennung sowie eine Verfärbung, die höchstwahrscheinlich durch Wärmestau verursacht wird.

Wir haben einen neuen Rotor in den bestehenden Stator eingebaut und die Pumpe lief wieder unter normalen Betriebsbedingungen. Ich bin zuversichtlich, dass wir den Stator verloren hätten, wenn die Pumpe unentdeckt weiterlief. Der Austausch des Rotors kostet ungefähr 3.000 US-Dollar von insgesamt 7.200 US-Dollar. Ein katastrophaler Statorausfall kann auch eine Freisetzung des Prozessfluids in die Atmosphäre bewirken.

Zusammenfassend lässt sich sagen, dass dieser Fall kein typischer Fehlermodus für diese Pumpenklasse ist. Im Allgemeinen verfolgen wir die subsynchrone Energie, die dem Ölwirbeln/Peitschen entspricht, um den Lagerverschleiß zu beurteilen. Dies ist für diese Pumpen von entscheidender Bedeutung; die Toleranz zwischen Rotor und Stator beträgt 5 bis 7 mil. Sobald Rotor-Stator-Kontakt besteht, ist die Integrität der Pumpe/des Motors beeinträchtigt und muss verschrottet werden. Ein Lagerumbausatz kostet 400 US-Dollar, im Gegensatz zum Verschrotten einer 7.200 US-Dollar-Pumpe. Dieser Fall veranschaulicht auch zwei zusätzliche leistungsstarke Attribute, die die Schwingungsanalyse bei der Fehlersuche und Verfolgung von Ausrüstungsproblemen mit sich bringt.

-

Die Schwingungsanalyse kann nicht nur drohende mechanische Ausfälle vorhersagen, sondern auch hypothetische Ausfälle während der Fehlerbehebungsgespräche ausschließen.

-

Die Verwendung einer Schwingungsanalyse an bestimmten Anlagen kann auf sich ändernde Prozessbedingungen hinweisen, die die Hauptursache für Maschinen- oder Produktqualitätsprobleme sein können. Die Schwingungsanalyse kann Prozessänderungen anzeigen, indem sie charakteristische Änderungen des Pumpenflusses aufzeigt. Entfernen Sie das Wort.

Gerätewartung und Reparatur

- Der Echtzeitwert der vorausschauenden Wartung

- Unterschied zwischen vorbeugender und vorausschauender Wartung

- Die Vorteile der vorausschauenden Wartung verstehen

- Erklärte vorausschauende Wartung

- Umwandlung der Wartung in vorausschauende Zuverlässigkeit

- Bombardier führt Innovation in der vorbeugenden Wartung ein

- Messung des Erfolgs von Predictive Maintenance-Programmen

- Beantwortete Fragen zur vorausschauenden Wartung

- Vorausschauende Wartungssysteme zeigen den zukünftigen ROI

- Prädiktive Erkenntnisse zur Getriebewartung