USA Steels Fairfield entwickelt eine Lösung für Instandhaltungskompetenzen, die funktioniert

„Es braucht viele Leute, die alles richtig machen, damit die Stapel von morgens bis abends rauchen. ... Das Warmband, Kaltband und die Walzwerke, die Blech verarbeiten. Benötigen Sie die Lieferungen pünktlich, können Sie es sich nicht leisten, zu spät zu kommen. Lass die Pritschen rollen, hol sie aus dem Tor. ...

“‘Hey, die Mühle ist gerade untergegangen, geh und such den Ärger. Schnappen Sie sich Ihr Werkzeug, Mann, und arbeiten Sie ein weiteres Doppelgänger.“ Orangefarbene Hüte, gelbe Hüte, weiße Hüte und mehr. Wen interessiert die Farbe, holt den Stahl aus der Tür. ...

"Das Wochenende ist vorbei, kommen wir zurück zum Schleifen. Sie können viele Jobs haben, aber es ist schwer, eine bessere Gruppe von Menschen auf dieser Welt zu finden, als die, die an der Herstellung von amerikanischem Stahl arbeiten.“

Auszug aus dem Gedicht „The Steel Mill“ von George König

Es braucht viele Leute, die die Dinge richtig machen, um ein amerikanisches Stahlwerk am Laufen zu halten und Produkte für den nationalen Markt zu produzieren. In Stahlstädten wie Fairfield, Ala., einer Industriestadt im Schatten von Birmingham, ist es jedoch schwieriger denn je, sie zu finden.

Fairfield wurde als Firmenstadt für Arbeiter der Tennessee Coal, Iron and Railroad Company gegründet, die 1907 von U.S. Steel gekauft wurde. Während des Zweiten Weltkriegs beschäftigten die Fairfield Works von U.S. Steel mehr als 45.000 Arbeiter. Die meisten Erwachsenen in der Stadt arbeiteten entweder bei U.S. Steel oder in einem Unternehmen, das das Unternehmen und seine Mitarbeiter in gewisser Weise unterstützte.

Lehrer James Hammonds (vorne links im weißen Hemd) posiert mit den Schülern

im Wartungsschulungszentrum von Fairfield Works.

Heute erreichen rund 2.000 Arbeiter im Werk rekordverdächtige Produktionszahlen. Der Standort stellt jedes Jahr 2,4 Millionen Tonnen Rohstahl her und verarbeitet ihn zu seinen Blech- und nahtlosen Rohrprodukten.

Die Nachfrage nach Arbeitskräften – das schwer zu findende Rätsel – liegt bei Fairfield Works nicht auf der Produktionsseite; Automatisierung und modernste Fertigungsverfahren ermöglichen einen schlanken Betrieb der Mühle. Der Mangel liegt in der Wartung. In den letzten vier Jahren hat die Abteilung 25 Prozent ihrer Belegschaft verloren (von 600 Mitarbeitern im Jahr 2002 auf 450 heute), hauptsächlich durch die Pensionierung hochqualifizierter Techniker (Babyboomer mit 30 oder mehr Jahren Erfahrung).

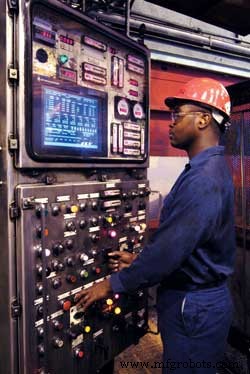

Neuer Wartungsmitarbeiter Danny Davis

arbeitet an einem Wellenausrichtungsprojekt.

„Die Pensionierungen kamen zu schnell“, sagt Andrew Bissot, der 2001 zum Wartungsteam stieß. „Wartungsmitarbeiter nutzten die Gelegenheiten zum Ruhestand, und diese Entlassungen überwältigten uns.“

In der Vergangenheit reagierte die Mühle mit Hilfesuchenden auf den Ruhestand und füllte die Reihen mit hochqualifizierten, hochqualifizierten Arbeitern von der Straße. Heute ist das fast unmöglich wegen:

-

Niedrige Arbeitslosigkeit: Der Großraum Birmingham hat eine Arbeitslosenquote von weniger als 3 %.

-

(Verknüpft mit Nr. 1) Die Entstehung der Automobilindustrie: Mercedes, Hyundai, Honda und Toyota – und ihre Zulieferer – haben glänzende neue Werke in Alabama. „Der Wettbewerb um die vorhandenen Wartungskompetenzen ist hart“, sagt Bernard Borman, Human Resources Manager bei Fairfield Works.

-

Der allgemeine Mangel an technisch versierten jungen Leuten: „Eltern drängen ihre Kinder dazu, aufs College zu gehen, um Buchhalter und Ärzte zu werden, nicht Wartungspersonal“, sagt Borman. „Sie schicken sie nicht auf eine Handelsschule, um ein Handwerk zu erlernen.“

-

Hurrikan Katrina und der Wiederaufbau von Louisiana und Mississippi: Im vergangenen Jahr haben Unternehmen in diesen Bundesstaaten hohe Gehälter und Sozialleistungen angeboten, um Fachkräfte in die Golfregion zu locken.

Dies ist ein dringendes Problem, und es wird nicht verschwinden. Bissot sagt, dass das durchschnittliche Alter der Wartungsbelegschaft in einigen Fairfield Works-Werken im Bereich „über 50“ liegt. „Sie können in den nächsten 10 Jahren so ziemlich in Rente gehen“, sagt er. Aufgrund der aktuellen und der nahen Zukunft hat der Standort die Notwendigkeit betont, in den nächsten fünf Jahren etwa 200 neue Wartungsmitarbeiter einzustellen.

Schulungszentrumsleiter Andrew Bissot (Mitte) macht

einen Punkt als Die Studenten Mike Freeman (links) und Phillip Thomas

kalibrieren ein proportionales Rückkopplungsventil.

Warmgewalzte, kaltgewalzte und verzinkte Blechprodukte sind

hergestellt für die Metallbaukomponenten-, Automobil-

und Haushaltsgeräteindustrie.

Unmöglich, sagen Sie? Dieses Stahlwerk überlebte die Weltwirtschaftskrise – ganz zu schweigen von ein paar Weltkriegen und einer Vielzahl anderer unternehmerischer, politischer, finanzieller und sozialer Herausforderungen. Es ist einfach „zurück zum Grinden“ und hat eine innovative Lösung entwickelt, ein College-ähnliches Wartungstrainingszentrum, um Jobkandidaten anzulocken und die nächste Generation qualifizierter Techniker zu bilden.

Die Wartung der einzigartigen Ausrüstung des Werks

ist eine Herausforderung.

„Wir konnten keine Wartungsmitarbeiter finden, also mussten wir etwas anderes tun“, sagt Borman. „Wir mussten unsere eigenen auswählen, ausbilden und entwickeln.“ In etwas mehr als einem Jahr hat sich das Zentrum von einem reinen Konzept zu einem voll funktionsfähigen Bildungszentrum entwickelt, das derzeit 37 neue Wartungsmitarbeiter ausbildet. Dies ist eine Idee, die funktionieren musste. Wie König in seinem Gedicht offen feststellte, muss Stahl zur Tür raus.

Nur die Fakten Site: Fairfield Works von U.S. Steel in Fairfield, Alabama, 11 km südwestlich von Birmingham. Das Gelände wurde in den 1890er Jahren als Stahl- und Bergbauwerk für die Tennessee Coal, Iron and Railroad Co. gegründet. Das Gelände wurde 1907 von US Steel gekauft. Größe des Geländes:ca. 1.200 Acres.Werksbeschäftigung: Der Standort beschäftigt rund 2.100 Mitarbeiter, davon 450 in der Instandhaltung. Die Stundenarbeiter werden von der Gewerkschaft United Steelworkers vertreten.

Produkte: Die Anlage stellt Blech- und Rohrprodukte her; warmgewalzte, kaltgewalzte und verzinkte Blechprodukte werden für die Metallbaukomponenten-, Automobil- und Haushaltsgeräteindustrie hergestellt; das nahtlose Rohrwerk stellt rohrförmige Produkte (4,5 bis 9,875 Zoll Außendurchmesser) für die Ölindustrie her.

Die Anlagen von Fairfield Works umfassen: Hochofen, drei grundlegende Sauerstoffprozessöfen, Pfannenmetallurgieanlage, Doppelbrammengießanlage, Vierstrang-Knüppelgießanlage, Warmbandstraße, Beizlinie, sechsgerüstige Kaltreduktionslinie, Verzinkungslinie, Glüh- und Anlasslinie, Lochkreiselstraße, Streck Reduzierwalzwerk, Austenitisierungsofen, Abschreckeinheit, Anlassofen und Kalibrierwalzwerk.

DIE NOTWENDIGKEIT DER AGGRESSION

Als um die Jahrhundertwende der Talentpool an qualifizierten und verfügbaren Wartungsarbeitern zu versiegen begann, untersuchte Fairfield Works die Qualifikationsausbildung und die Personalentwicklung genau. Bisherige Ansätze in diesem Bereich bestanden darin, umweltfreundliche Instandhaltungstechniker oder Betreiber auf der Suche nach einem Karriereweg in der Instandhaltung an die örtlichen Fachhochschulen oder das werkseigene Institut für Karriereentwicklung (ICD) zu führen. Darüber hinaus bestand die Möglichkeit der informellen Ausbildung am Arbeitsplatz (OJT). Diese Optionen waren unterschiedlich erfolgreich, weil:

-

Die Mitarbeiter mussten in ihrer Freizeit am Unterricht teilnehmen. Und da das Werk so voll und unterbesetzt war, nahmen Überstunden diese verfügbare Zeit in Anspruch.

-

ICD gemaltes Training mit einem breiten Pinsel. „ICD lehrte nicht nur Wartung für Elektriker/Mechaniker“, sagt Bissot. „Sie gaben auch Gitarrenunterricht, wie man Rasenmäher umbaut, wie man Keramikfliesen verlegt. Sie hatten Immobilien- und Motivationssprachkurse.“

-

Auch die ICD-Wartungsklassen kamen zu kurz. „Wir haben bei der Aktualisierung des Lehrplans keine gute Arbeit geleistet“, sagt Bissot. „Wir haben nicht nach Fairfields Bedürfnissen trainiert.“

-

Die Fachhochschulausbildung war allgemeiner Natur. „Wir brauchten spezielle Fähigkeiten für die Stahlindustrie und Fairfield Works“, sagt Borman.

-

Informelles OJT kann von umfassend bis „auf die Schulter klopfen und los gehts“ reichen. Woher wissen Sie, ob standardisierte, strukturierte und sichere „Best Practices“ geliefert werden? Woher wissen Sie, ob das Training effektiv ist oder nicht?

„Wir wussten, dass wir einen Arbeitskräftemangel haben. Wir mussten diese Positionen im Werk besetzen. Wir mussten die Effizienz und Effektivität der Mühle aufrechterhalten“, sagt Bissot. „Der einzige Weg, das zu erreichen, war, in unserem Training aggressiver zu werden.“

Die Entwicklung einer Lösung begann im März 2005. Das Werk stellte General Physics (GP) ein, ein Beratungsunternehmen, das Unternehmen bei der Optimierung ihrer technischen und personellen Leistung unterstützt. In den nächsten Monaten bewertete GP die Instandhaltungstrainingspraktiken von Fairfield Works, wies auf Mängel hin und gab Empfehlungen ab. Anschließend erarbeiteten die Seiten gemeinsam das Konzept eines internen Instandhaltungs-Schulungszentrums, das Fachkräfte ausbilden soll. Das Werk ernannte Bissot, einen 28-jährigen Wartungsschichtleiter aus dem Kaltwalzwerk, zum Wartungsschulungsleiter.

Das Schulungszentrum würde in einem 11.000 Quadratmeter großen Abschnitt des 50 Jahre alten Flintridge Building untergebracht sein, dem weitläufigen ehemaligen Hauptsitz des Südbezirks von U.S. Steel. Der Komplex ist weniger als eine Meile von der Anlage entfernt.

KERNINHALT

Die Entwicklung des Trainingsprogramms begann im Januar 2006. Bissot und Don Langley von GP haben nach Abschluss einer einmonatigen Erkundungsmission den Lehrplan für die Ausbildungssequenzen Instandhaltungstechniker Elektrotechnik (MTE) und Instandhaltungstechniker Mechanik (MTM) festgelegt.

Fairfield Works produziert Bleche im Wert von 2,4 Millionen Tonnen und

nahtlos Stahlrohrprodukte jedes Jahr.

„Wir sind zu jeder Hütte im Werk gegangen und haben die Wartungsmitarbeiter an vorderster Front interviewt“, sagt Bissot. „Wir wollten die Meinungen der Schraubendreher. Wir haben eine Menge Fragen gestellt. „Welche Ausbildungsdefizite haben Sie? Welche Ausrüstung in Ihren Werken erfordert zusätzliche Schulungen? Was sind die Stärken und Schwächen unseres traditionellen Trainings? Was ist Ihnen an neuen Mitarbeitern aufgefallen, die aus dem alten Curriculum kommen? Was war gut und schlecht? Was müssen wir in diesen Menschen entwickeln.’“

Das Wartungsschulungszentrum bietet auch

Schulungen für Mühlenbediener.

Bissot präsentierte den geplanten Lehrplan der Werksleitung, der Personalabteilung und den örtlichen Gewerkschaftsführern von United Steelworkers. Mit einigen kleinen Anpassungen wurde der pädagogische Rahmen geschaffen.

Die 33-Module MTE-Sequenz umfasst Unterricht zu Themen wie Industrieelektrizität, Industrieelektronik, Prozesssteuerung und Instrumentierung, Schweißen, Hydraulik und Pneumatik, AC-Antriebe, DC-Antriebe, Faseroptik und wichtige Steuerungselemente. Die 30-Module MTM-Sequenz umfasst Schulungen zu Themen wie Kupplungen und Bremsen, Kupplungen, Ketten und Riemen, Wellen- und Kupplungsausrichtung, Hydraulik, Schweißen, Antriebe sowie AC- und DC-Theorie in der Kransteuerung. GP übernahm die führende Rolle bei der Zusammenstellung der Inhalte für jedes Modul.

Mit den vorhandenen Inhalten würde das Schulungsmodell wie folgt funktionieren:Kandidaten (aktuelle Betriebsmitarbeiter von Fairfield Works sowie alle Nicht-US-Stahlarbeiter) bewerben sich als Wartungsmitarbeiter und folglich als Student im Programm. Zugelassene Bewerber absolvieren eine schriftliche Prüfung zu technischen Themen. Diejenigen, die den Test bestehen, nehmen an einer strengen, 10-stündigen praktischen Bewertung teil, die als Skills Performance Measurements bezeichnet wird. Denjenigen, die bestehen, wird ein Job angeboten.

2007 wird das 100. Jahr von Fairfield Works als US-Stahlstandort gefeiert.

Die Stärken und Schwächen jedes neuen Wartungsmitarbeiters werden bewertet und ein individuelles Schulungsprogramm entwickelt. Wenn festgestellt wird, dass eine Person über ausreichende Kenntnisse in einem bestimmten Schulungselement (z. B. Schweißen) verfügt, kann sie den Unterricht umgehen.

„Wenn jemand ein bestimmtes Thema bereits fließend beherrscht, macht es keinen Sinn, es noch einmal zu unterrichten“, sagt Bissot.

Eine Kursladung der verbleibenden erforderlichen Sequenzelemente wird dann mit der Person und dem Zentrum verabredet.

Nach ihrem Eintritt bei U.S. Steel teilen neue Wartungsmitarbeiter ihre Zeit zwischen dem Schulungszentrum und der Werkshalle auf. Zusammen mit fünf bis sechs Neuankömmlingen nehmen sie an einem zweiwöchigen Kurs teil. Etwa 30 Prozent jedes Kurses finden in einem Klassenzimmer statt (der Unterricht erfolgt über Lehrbücher, PowerPoint-Präsentationen und Frage-und-Antwort-Runden mit dem Kursleiter, einem erfahrenen Wartungsmitarbeiter von Fairfield Works). Fokussierte Sitzungen mit dem Dozenten in einem Labor machen die anderen 70 Prozent aus. Während der zwei Wochen sind schriftliche Prüfungen und praktische Projekte enthalten.

Nach Ablauf der zweiwöchigen Frist erhält jeder „Student“ drei Hausaufgaben, sogenannte OJT (on-the-job) Requirements. Für jeden Schüler wird ein OJT-Trainer (ein erfahrener Wartungstechniker) ausgewählt. Der Trainer überwacht die erforderlichen Fortschritte und Leistungen und dient als Resonanzboden. Abgeschlossene Anforderungen werden zur Genehmigung und Anrechnung an den Kursleiter zurückgegeben.

ABBRUCH UND DUMPSTER DIVING

Im Januar, während die Kurs- und Testverfahren entwickelt wurden, wurde das neue Zuhause des Zentrums einem Facelifting unterzogen.

„Als wir hier ankamen, hatte diese Gegend lila gestrichene Wände und geblümte Tapeten. Die Böden hatten 20 Jahre alte Teppichböden und einige Asbestfliesen“, sagt Bissot. „Wir haben Mauern abgerissen, gebaut, saniert und elektrisch betrieben.“

Am Ende des Monats sah der Rohbau des Zentrums großartig aus. Im Februar und März nutzte Bissot einen Teil seines Budgets sowie jede Menge Kreativität und Überzeugungskraft, um die Klassenzimmer und Labore mit praxisnahen Materialien zu füllen. (Für Krantafeln, Prozesssteuerungsgeräte, elektromechanische Geräte, Motoren, Antriebe, Lager und mehr wurden spezielle Laborräume gebaut.)

„Wir wollten ihnen Erfahrung mit und den Kontakt zu realen Geräten geben“, sagt er. „Einige neue Geräte wurden angeschafft. Aber wir haben auch alle unsere Ressourcen genutzt. Während wir in den Werken die Selbstbewertung durchführten, fanden und bekamen wir ungenutzte Geräte und Dinge, die wir für Cut-aways verwenden konnten.“

Es gab eine anständige Menge an Müllcontainertauchen. Beispielsweise sollte ein 2,5-Zoll-Gegendruckregler in einem Kaltwalzwerk verschrottet werden. Bissot hat das OK, es aufzuheben. Er ließ es halbieren und bemalen, um die Druckabfallbereiche über den Ventilen hervorzuheben.

Es gab einiges Gerangel. Eine Mühle hatte eine übermäßige Menge an Bändern, die auf einem Lagerraumregal lagen. Er überredete die Gegend, ihm zwei Riemen und zwei Ersatzteile für einen Luftkompressor zu geben, der demnächst entsorgt werden soll.

E-Mails gingen raus. Er schrieb Lagerleiter und Arbeiter in Fairfield und anderen US-Stahlstandorten an und suchte nach Handzetteln. „Ich würde sagen:‚Fellas, ich suche eine Rohrbiegemaschine oder eine Gewindeschneidmaschine. Haben Sie etwas, das Sie loswerden müssen?‘“, sagt er. Pflanzen haben überschüssige oder nicht gebrauchte Artikel geschickt.

Anrufe gingen ein. Der Hochofen rüstete die Kolbenpumpen in seinem Hydrauliksystem auf. Ein Anruf bei Bissot und eine kurze Fahrt später wurden die alten (noch funktionsfähigen) Pumpen in den Laderaum seines Pickups geladen. Einer wird derzeit als Rebuild-Trainer und ein anderer als Cutaway-Demonstrator verwendet.

Durch diese Transaktionen war das Center gut bestückt.

„Wir waren nur ein Haufen Legomaniacs“, sagt er. „Es brauchte Querdenken.“

Das Projekt wurde zu ungefähr der Hälfte der ursprünglich veranschlagten Kosten abgeschlossen.

„Wir mussten über jeden Artikel berichten, der vom Werk bis hierher ging. Die Berichte füllen einen 3 Zoll dicken Dateiordner“, sagt er.

Sparsamkeit war wichtig, da U.S. Steel das Projekt vollständig finanzierte. Während Birmingham und der Bundesstaat Alabama Unternehmen Mittel für die Ausbildung und Entwicklung von Arbeitskräften anbieten, sind Gelder für Unternehmen vorgesehen, die seit 15 oder weniger Jahren bestehen.

INSTALLIERTE LEHRER

Mit dem Lehrplan und dem Ausbildungszentrum blieben nur noch Ausbilder und Schüler übrig.

Im April nahm das Zentrum Bewerbungen von Tarifmitarbeitern für die fünf Ausbilderstellen entgegen. Warum hat U.S. Steel gezielt stundenweise Wartungsmitarbeiter als Lehrer gesucht?

„Sie verstehen die Anlage und haben die Erfahrung. Sie kennen die mit der Anlage verbundene Ausrüstung wirklich“, sagt Borman.

Langley und GP-Vizepräsident Chuck Kooistra führten ausführliche Interviews mit den 21 Bewerbern. Die Kandidaten mussten dann eine 15-minütige Unterrichtseinheit erstellen und diese vor einem vollen Klassenzimmer präsentieren. Basierend auf Arbeitswissen und Erfahrung, den Interviews und der Fähigkeit, Informationen effektiv zu präsentieren, empfahl GP fünf Personen für die Lehraufgaben. Diese Auswahl wurde von der Werksleitung genehmigt.

Die Ausbilder des Zentrums und ihre fokussierten Ausbildungsbereiche sind:

- James Hammonds, Automatisierung

- Sidney Franklin, Elektro

- Sam Gotthard, mechanische und Kraftübertragung

- Jerry George, Hydraulik und Pneumatik

- David Dawson, Schweißen

Hammonds steht stellvertretend für die Fähigkeiten und Erfahrungen der Ausbilder des Zentrums. Als 28-jähriger Veteran bei U.S. Steel hat er als Instrumenten-, Elektronik- und Systemmechaniker sowie als Vorarbeiter gearbeitet. In seiner Freizeit unterrichtet er Abendkurse am Bessemer Technical College, Lawson State Community College und RETS Electronics Institute und trainiert Jugendfußball.

„Ich trainiere und unterrichte gerne, weil jeder irgendwann einmal ausgebildet werden muss. Ein Baby muss laufen und sprechen lernen. Wenn ein Kind mit dem Fußball anfängt, muss es lernen, wie man den Ball blockt, anpackt und läuft. Ausbildung ist für unser aller Leben unerlässlich“, sagt Hammonds, der mathematische Grundlagen und Kurse zu speicherprogrammierbaren Steuerungen, Prozesssteuerung, Industrieelektrik und Industrieelektronik anbieten soll.

Die fünf Lehrer sind nicht die einzigen Lehrer im Zentrum. Zu verschiedenen Zeiten werden Gastlehrer hinzugezogen, um ihr Wissen zu teilen. In einem kürzlich durchgeführten Kurs für Messungen und Werkzeuge lud George Johnny Rutledge als Gastlehrer ein. Rutledge arbeitet seit 1941 im Werk.

„Ich unterrichte über Sicherheit und die mechanische Seite“, sagt der 83-jährige Rutledge, dessen eigene Ausbildung Anfang der 1940er-Jahre in Job-Shadowing und als „Go-Fer“ für ältere Arbeiter bestand. „Dies ist eine viel bessere Lösung für das Training.“

Ray Widener, ein Elektroniker, den Bissot "den Mann im Werk, wenn es um DC-Krane und -Steuerungen" geht, ist Gastdozent für diese Themen.

Bissot sagt:„Wenn wir wollen, dass unsere Schüler die Besten sind, können wir genauso gut die Besten auffordern, etwas von ihrem umfangreichen Wissen zu teilen.“

SIE ÜBERWINNEN

Das Wartungstrainingszentrum von Fairfield Works ist zwar beeindruckend, wäre aber wertlos, wenn es keine Schüler gäbe, die unterrichtet werden könnten. Erinnern Sie sich an Bormans Kommentar, dass „der Wettbewerb um die Wartungsfähigkeiten, die es da draußen gibt, hart ist“? Könnte U.S. Steel diesen Kampf um die Köpfe und Herzen derer gewinnen, die den Arbeitsmarkt untersuchen?

Durch das Angebot eines guten Lohn- und Leistungspakets und die Förderung (intern und durch eine Vielzahl von Medien) dafür, dass US Steel ein Ausbildungsprogramm anbietet, das vielseitig qualifizierte, gefragte Industriefachleute hervorbringt, ist die Zahl der Bewerbungen gestiegen von Bedeutung. Für die erste Suche nach Programmkandidaten im April erhielt Fairfield Works 140 Bewerbungen. Diese Kandidaten kamen aus dem Werk (Betriebsarbeiter) oder über Anzeigen in Zeitungen.

„Sie hielten sich für voll qualifiziert für diese Position“, sagt Bissot.

DAS CENTER IST NICHT NUR FÜR NEUE MITARBEITERNicht nur neue Wartungsmitarbeiter nutzen das Wartungsschulungszentrum von Fairfield Works. In den meisten Wochen finden Sie eine Gruppe von etwa 20 Mitarbeitern, die für einen dreitägigen, 8-Stunden-pro Tag-Kurs „Mitarbeiter, die Wartungsarbeiten durchführen“ vor Ort sind.

In der Klasse lernen die Bediener, wie sie Wartungspersonal durch die tägliche Inspektion und Schmierung ihrer Maschinen am besten unterstützen können. Der Lehrplan ist nach dem CLAIR-Prinzip (Clean, Lubricate, Adjust, Inspect and Repair) aufgebaut. In den nächsten zwei Jahren ist geplant, dass jeder Fairfield Works-Betreiber den Kurs abschließt. Andrew Bissot, der Manager des Schulungszentrums, sagt, dass es auch möglich ist, einige Betriebsleiter – Manager Associates und neue Manager – dem 24-Stunden-Kurs zu unterziehen.

Auch erfahrene Wartungsmitarbeiter können das Zentrum nutzen.

„Wir haben ein Intranet-basiertes Programm herausgebracht, das verfügbare Plätze in Lehrplanklassen anzeigt“, sagt Bissot. „Wenn ein Techniker oder Manager das Bedürfnis hat, in einem Bereich geschult zu werden, in dem er eingerostet ist oder fehlt, kann er sich für einen Platz anmelden.“

Von den 140 Bewerbern haben 65 die schriftliche Prüfung bestanden und sind damit dem Talentäquivalent eines Wartungsmitarbeiters der Arbeitsklasse 3 oder 4 gleichgestellt. Von den 65 erhielten insgesamt 46 Qualifizierungsnoten bei den Skills Performance Measurements und erhielten ein Beschäftigungsangebot. Von den 46 nahmen insgesamt 37 Kandidaten (26 Fairfield Works Operatoren und 11 „off the street“) den Job an. Fast alle waren anwesend, als das Trainingszentrum am 5. Juni feierlich eröffnet und offiziell eröffnet wurde. Die ersten Kurse waren Lockout/Tagout, Takelage und Gerüstbau sowie mathematische Grundlagen.

Warum sollte ein Betreiber von Fairfield Works auf Wartung umsteigen?

„Wartung ist der bessere Job“, sagt Mike Freeman, 33, der einst im Rohrwerk tätig war. „Wenn hier etwas passieren würde, hat man die Erfahrung und die Fähigkeiten, auf die man zurückgreifen kann. Außerdem habe ich, bevor ich zu U.S. Steel kam, in der Instandhaltung einer Wasseraufbereitungsanlage gearbeitet. Auf diesem Gebiet wollte ich wieder einsteigen.“

Warum sollte sich ein Außenstehender für die Wartung bei U.S. Steel entscheiden?

„Die Ausbildung hier ist erstklassig“, sagt Wade Murchison, 40, der Rohrschweißer in Chemiefabriken und Raffinerien entlang der Golfküste war, bevor er eine Stelle bei Fairfield Works suchte. „Ich habe bei einer Reihe anderer Unternehmen eine Ausbildung absolviert, und es ist nichts wie bei uns hier bei U.S. Steel. Wenn wir diese Ausbildung durchlaufen, wird es fast wie ein Associate Degree sein. Außerdem bilden sie uns nicht zu Spezialisten aus. Sie bilden uns zu vielseitigen Technikern aus.“

„Dieses Programm ermöglicht es Ihnen, beim Übergang zum und vom Werk und dem Klassenzimmer das Wissen aus dem Klassenzimmer sofort in die praktische Arbeit in der Mühle umzusetzen“, sagt Phillip Thomas, 38, der einen Wartungsjob bei International Diesel in Huntsville, Alabama, für den Job bei US-Steel. „Das war ein großartiger Schritt für mich.“

Jim Bennett, der Arbeitskommissar des Bundesstaates Alabama, fasste die positiven Aspekte bei der Eröffnung des Zentrums zusammen und sagte:„U.S. Steel investiert erheblich in die Personalentwicklung in Alabama und bietet Mitgliedern in unserer Gemeinde, die sonst keinen Zugang zu diesem Ausbildungsniveau hätten, lebenslange Fähigkeiten.“

U.S. Steel ist auf der Suche nach den nächsten Gruppen von Schulungszentrum-Studenten (wie bereits erwähnt, braucht Fairfield Works in den nächsten fünf Jahren 200 neue Wartungsmitarbeiter). Das Unternehmen baut seine Bemühungen um internetbasiertes Recruiting weiter aus und hat einen Bewerbungslink auf der Website von U.S. Steel veröffentlicht. Es hat seine Einträge in den Zeitungen der Region verstärkt. ICD hat sein Wartungscurriculum angepasst, um ein Sprungbrett für die derzeitigen Betreiber zu werden. Und das PR-Team des Unternehmens hat Pressemitteilungen über das Zentrum an eine Vielzahl von Medien gesendet, in der Hoffnung auf Berichterstattung und Werbung.

„Die Arbeitslosenquote in diesem Bereich ist sehr niedrig, aber wir glauben, dass wir die Leute für unser Angebot begeistern können“, sagt Bissot. „In Alabama gibt es viele technisch versierte Leute. Sie arbeiten vielleicht in einem Tante-Emma-Getriebegeschäft oder wechseln Öl in einer Wal-Mart-Werkstatt. Es gibt Leute mit technischen Zertifikaten in der Automechanik. Das sind die Jungs, denen wir auf die Schulter klopfen und sagen wollen:‚Hey, sieh dir das mal an.‘“

SOFORTIGE AUSWIRKUNG

Das Schulungsprogramm hat sich nicht nur auf die Größe des Wartungspersonals ausgewirkt. In den ersten Monaten hat es einen positiven Eindruck in Bezug auf Sicherheit und Anlagenzuverlässigkeit hinterlassen.

Die Schüler fügten neue Augenpaare hinzu und fügten ein gesundes „Warum machen wir das so?“ hinzu. Haltung beim Erfüllen der OJT-Anforderungen. Fehlerbehebungsprojekte brachten Lösungen für hartnäckige Probleme und Aktualisierungen von Standardarbeitsanweisungen. Hausaufgabenprojekte identifizierten potenzielle Sicherheitsprobleme, bevor sie sich zu Sicherheitsproblemen entwickelten.

Bei einem OJT-Requirement-Einsatz für die Rigging- und Gerüstklasse nahmen neue Mitarbeiter in einem Lagerbereich Schäkel und Seilschlingen inventarisiert. Bei näherer Betrachtung fanden sie einige Fesseln mit abgenutzten Fäden und einige Schlingen mit gebrochenen Strängen. Infolgedessen wurden die betreffenden Artikel entsorgt und neue gekauft.

“We’re enforcing standardized practices; good, safe habits; and work that is going to enhance the reliability of the plant,” says Hammonds.

The students are also taking the center’s clean-and-neat environment to the mills.

“They’re learning that if they keep the equipment as clean on the floor as it is in the laboratory, it will be easier to troubleshoot,” says Bissot.

IT’S ALL GOOD

Momentum is high at Fairfield Works’ maintenance training center.

Bissot answers the center’s phone these days with a cheery “maintenance training center, the home of the professionals.”

Other manufacturing companies are calling the site, looking for tours and benchmarking opportunities.

By November, between eight and 10 of the first-group students will have completed their MTE or MTM curriculum.

“We are rebuilding the organization with these maintenance people,” says plant general manager Merle Stein. “It’s good for these new employees, good for the plant, good for U.S. Steel and good for the Fairfield community.”

POETRY IN MOTION

Fairfield Works is writing a new chapter in its nearly 100-year history. In deference to the poet Konig, it could read as follows:

“It takes experienced and new people, doing things right, to keep the stacks smoking, morning through night.

“The training center draws in smart new recruits. They learn and explore and get hands-on, to boot.

“With full brains and skilled hands, they’ll hit the plant floor. They’ll increase reliability and get the steel out the door.

“The job market’s tough, but fresh ideas have revealed ... the next wave of techs who help make American steel.”

Gerätewartung und Reparatur

- USA Stahlwerk eröffnet Schulungszentrum für Instandhaltung

- USA Steel wählt Terza, um die Zuverlässigkeit der Kokerei zu steuern

- Caribbean Airlines wählt Boeing-Wartungslösung

- Nordische Stahlwerkslösung senkt die Wasseraufbereitungskosten

- Wettbewerb für Flugzeugwartungsfertigkeiten präsentiert Spitzentechniker

- Georgia Iron Works wählt ATS zur Verbesserung der Wartung

- Die Wartungsmitarbeiter der Pepperridge Farm verbessern ihre Fähigkeiten

- TOTAL entwickelt Wartungs- und Inspektionsstrategie

- 7 CMMS-Funktionen, die 90 % Ihrer Wartungsprobleme lösen

- 4 Branchen, die Edelstahl verwenden