Farbbeschichtung von Stählen

Farbbeschichtung von Stählen

Farbbeschichtung ist ein Begriff, der verwendet wird, um das Aufbringen einer dekorativen und/oder schützenden organischen Beschichtung auf ein Stahlsubstrat zu beschreiben, das in Rollenform geliefert wird. Farbbeschichteter Stahl wird auch als vorlackierter Stahl bezeichnet.

Farbbeschichtungen sind Farbbeschichtungen und Spezialprodukte, die verwendet werden, um dem Stahl einen langfristigen Schutz unter einer Vielzahl von korrosiven Bedingungen zu verleihen, die von atmosphärischer Belastung bis zum vollständigen Eintauchen in stark korrosive Lösungen reichen. Eine Farbbeschichtung verleiht dem Substratstahl wenig Festigkeit, schützt den Stahl jedoch, sodass seine Festigkeit und Unversehrtheit aufrechterhalten werden können.

Die Farbbeschichtung von Stahl ist ein kontinuierlicher und hochautomatisierter industrieller Prozess zur effizienten Beschichtung von Stahlrollen. Bei diesem Verfahren der Farbbeschichtung erhält das Substrat Stahl eine schützende und dekorative Beschichtung. Dieser Prozess der Farbbeschichtung wird auch als Duplexbeschichtung bezeichnet.

Das Verfahren der Farbbeschichtung von Stahl nach EN 10169:2010 ist ein „Verfahren, bei dem ein organisches Beschichtungsmaterial auf gewalztes Metallband in einem kontinuierlichen Prozess aufgebracht wird, der eine Reinigung, falls erforderlich, und eine chemische Vorbehandlung der Metalloberfläche und einschließt entweder einseitiges oder zweiseitiges, ein- oder mehrmaliges Auftragen von (flüssigen) Lacken oder Beschichtungspulvern, die anschließend ausgehärtet werden oder/und Laminieren mit dauerhaften Kunststofffolien.

Die erste Farbbeschichtungslinie wurde in den 1940er Jahren in Europa in Betrieb genommen. Es wurde aufgrund seiner grundlegenden inhärenten Vorteile, die unten aufgeführt sind, sofort sehr beliebt.

- Höhere Produktivität

- Eine hochentwickelte und computergesteuerte Beschichtungsanwendung

- Umweltvorteile und Energieeinsparung

- Konstantere Eigenschaften der beschichteten Bleche

- Weniger Verschwendung von Beschichtungsmaterial

Farbbeschichtung bezieht sich normalerweise auf das Auftragen einer flüssigen Farbschicht auf das Substrat in einem automatischen, kontinuierlichen Prozess nach der Vorbehandlung. Der vorlackierte, farbbeschichtete Stahl ist ein Produkt mit sehr hoher Wertschöpfung, das die besten Eigenschaften von Substrat und organischer Beschichtung kombiniert und ihm zusätzlich ein ästhetisches Finish, ein hohes Maß an Haltbarkeit und eine hohe Korrosionsbeständigkeit verleiht. Die Dicke der Farbbeschichtung liegt normalerweise im Bereich von 15 Mikrometer bis 40 Mikrometer und die Oberflächen sind glatt, matt, hochglänzend, strukturiert und bedruckt. Bei standardmäßig farbbeschichteten Blechen variiert die Dicke des Substratstahls normalerweise zwischen 0,2 mm und 1,6 mm und die Breite zwischen 600 mm und 1600 mm.

Die Farbbeschichtung wird auf verschiedenen Stahlsubstraten durchgeführt, um die kostengünstigsten, qualitätsgesicherten Produkte mit umweltverträglicher Deckschicht herzustellen. Nachfolgend sind die üblicherweise verwendeten Substratstähle aufgeführt.

- Kaltgewalzter Stahl

- Feuerverzinkter Stahl

- Elektroverzinkter Stahl

- Galvalume – Es ist auch als Zincalume bekannt und besteht aus 55 % Aluminium, 43,5 % Zink und 1,5 % Silizium nach Gewicht.

- Galfan – Es besteht zu 95 % aus Zink und zu 5 % aus Aluminium

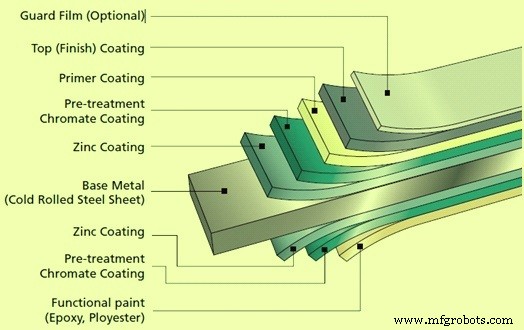

Die schematische Anordnung der Farbbeschichtungsstruktur ist in Fig. 1 gezeigt,

Abb. 1 Schematische Anordnung der Farbbeschichtungsstruktur

Beschichtungsprozess

Die Farbbeschichtungslinie verarbeitet sowohl kaltgewalzte als auch metallbeschichtete Stahlbänder. Die kontinuierliche Farbbeschichtungslinie beginnt mit dem Abwickeln des zu verarbeitenden Coils und dem mechanischen Verbinden des Kopfendes des Bandes mit dem hinteren Ende des vorherigen Coils. Aufgrund des kontinuierlichen Betriebs verfügt die Anlage über zwei Bandspeicher, die das Band beim Coilwechsel dem Beschichtungsprozess zuführen.

Als erster Schritt zur Herstellung eines solchen Materials wird eine Vorbehandlung durchgeführt, um eine gleichmäßige und saubere Substratoberfläche sicherzustellen. Die Vorbehandlung des Substrats ist ein sehr wichtiger Vorgang, der für eine bessere Adhäsionsformbarkeit von farbbeschichteten Stahlblechen erforderlich ist. Anschließend wird die Oberfläche durch chromatfreie Konversion aktiviert, um einen guten Korrosionsschutz und eine gute Haftfähigkeit der nachfolgenden Grundierung zu gewährleisten. Diese kann entweder auf der Ober- und/oder Unterseite aufgebracht werden. Vor Eintritt in den nächsten Prozessschritt muss das Band gleichmäßig getrocknet werden.

Einige Hersteller von Farbbeschichtungen verwenden die „No Rinse“-Technologie anstelle der Phosphatierung (Phosphatbeschichtung) über dem Substratstahlband wegen besserer Badpflege, gleichmäßiger Kristallstruktur der Beschichtung und um die Nachfrage der Endverbraucher nach mehr Flexibilität von beschichtetem Stahl zu erfüllen .

Die No-Rinse-Beschichtungsvorbehandlung ist eine sehr dünne Schicht einer chemischen Behandlung, die die Beschichtungsoberfläche des Stahls mit den anschließend aufgebrachten organischen Beschichtungsmaterialien verbindet, um eine hervorragende Haftung des organischen Beschichtungsmaterials und Korrosionsbeständigkeit des Stahlsubstrats zu gewährleisten.

Bei der chemischen Vorbehandlung wird die Bandoberfläche gewaschen und in vier Phasen eine Passivierungsschicht aufgebracht. Die Passivierungsschicht verbessert die Korrosionsbeständigkeit des Produkts und die Haftung der Grundierung.

Nach der Vorbehandlung wird die Grundierung in einer gleichmäßigen Schicht mit gleichmäßig kontrollierter Dicke auf die vorbehandelte Oberfläche aufgetragen. Die Grundierung verleiht dem Farbbeschichtungssystem Flexibilität sowie Korrosionsbeständigkeit, da sie Korrosionsinhibitoren enthält. Die Grundierung wird im Ofen mit präziser Temperaturkontrolle und mit großer Präzision ausgehärtet.

Es sind verschiedene Arten von Primern auf Basis verschiedener Harze wie Epoxid, Polyester, Polyurethan und PVC (Polyvinylchlorid) erhältlich. Epoxid-Grundierungen werden für die Verwendung bei Bedachungen bevorzugt, da sie Chromatpigmente für eine bessere Korrosionsbeständigkeit enthalten. Sechswertiges Chrom (Chrom VI) dient als elektrochemischer Koppler, der der korrosiven Wirkung auf den meisten Metalloberflächen widerstehen kann. Diese Verbindungen werden jedoch häufig in Industrielacken verwendet, sind als „Karzinogene“ (Kategorie 1 und 2) eingestuft sowie giftig und umweltgefährdend. Daher haben einige Hersteller chromatfreie Grundierungen entwickelt.

Die Farbbeschichtungslinie hat normalerweise zwei Beschichter. Der erste trägt die Grundierung auf beiden Seiten des Streifens auf und der zweite trägt die Deckschicht und die Rückseitenschicht auf. Nach den beiden Beschichtern gibt es Konvektionsöfen, in denen die Farbbeschichtungen durch Heißluft ausgehärtet werden.

Die meisten Bedachungs- und Baumärkte für farbbeschichtete Platten verwenden Decklacke auf Basis von Polyester, Polyurethan (PU), Fluorkohlenstoff, Polyvinylidenfluorid (PVDF), silikonmodifiziertem Polyester (SMP) und Plastisolen für Kosteneffizienz und Haltbarkeit.

Bei mehrschichtiger Beschichtung kann eine Deckschicht auf die Grundierungsschicht aufgetragen werden (auch auf die Ober- und/oder Unterseite), um die höchsten Qualitätsanforderungen an das Endprodukt zu erfüllen.

Die Deckschicht enthält eine Kombination aus Farbpigmenten und Additiven, die die erforderliche Farbe und andere Leistungseigenschaften wie UV-Beständigkeit usw. bereitstellt.

Nach den Öfen wird das lackierte Band in Wasser abgeschreckt. Wird als Deckschicht Laminat aufgetragen, trägt der Beschichter den Klebstoff auf, der im Ofen aktiviert wird. Unmittelbar nachdem das Produkt den Ofen verlassen hat, wird eine Laminatfolie von einer Rolle auf das Stahlband gepresst. Auf die Beschichtung kann auch ein Schutzfilm aufgebracht werden, der die Beschichtung bei der Weiterverarbeitung durch den Kunden vor Beschädigung und Verschmutzung schützt. Vor dem Aufwickeln wird die Bandoberfläche visuell kontrolliert. Ein aus dem Band geschnittenes Muster wird im Labor der Farbbeschichtungsanlage einer Qualitätskontrolle unterzogen.

Vor dem endgültigen Abkühlen kann je nach Kundenwunsch eine Vorrichtung zum Aufbringen einer Schutzfolie auf die heiße Oberfläche installiert werden.

Abschließend kann das Band im Inspektionsbereich inspiziert und gemäß den Kundenspezifikationen und den Anforderungen des Marktes klassifiziert werden.

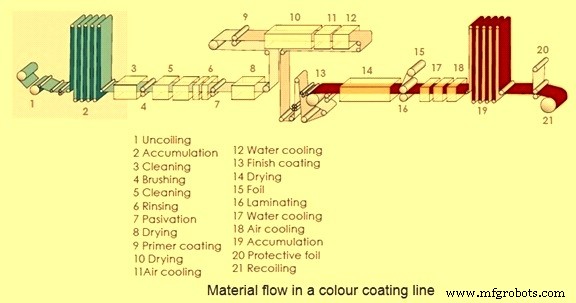

Eine typische Farbbeschichtungslinie, die den Materialfluss zeigt, ist in Abb. 2 dargestellt.

Abb. 2 Typischer Materialfluss in einer Farbbeschichtungslinie

Durchgeführte Tests zur Qualitätsprüfung des beschichteten Stahls

Das Folgende sind die Tests, die an den farbbeschichteten Stählen durchgeführt wurden

- Schlagtest – Dieser Test wird durchgeführt, um die Beständigkeit der Farbbeschichtung gegen mechanische Beschädigung zu bestimmen. Es wird durch den Fallgewichtstest gemäß den Standards ASTM D 2774-84 durchgeführt. Dieses Verfahren wird verwendet, um andere Bereiche als den Aufprallbereich auf Rissbildung oder Haftungsverlust zu prüfen. Für die Prüfung wird die Probe mit Hilfe von zwei Halterungen am Boden des Gerätes fixiert. Gemäß obigem Standardgewicht von 4,76 kg +/- 28 g darf aus einer Höhe von 57 cm frei fallen.

- Biegehaftungstest – Der Biegehaftungstest wird gemäß ASTM D4145-83 durchgeführt, um die Haftung von Beschichtungsfilmen auf Stahlsubstraten zu bewerten. Bei der Prüfung wird durch Krafteinwirkung in einer Biegemaschine eine 180-Grad-Biegung hergestellt. Die Probe wird auf die doppelte Dicke (2t) des Substrats gefaltet, um die Haftung der Farbbeschichtung zu beurteilen. Wenn es nach 2 t Biegung versagt, wird dies als Versagen des Biegefestigkeitstests betrachtet.

- Flexibilitätstest – Der Flexibilitätstest wird gemäß dem Standard ASTM D522 durchgeführt. Es wird verwendet, um die Flexibilitätsbeständigkeit gegen Rissbildung einer Farbbeschichtung auf dem Stahlblechsubstrat zu bestimmen. Für die Prüfung wird ein konischer Dorn verwendet. Die beschichtete Stahlblechprobe wird in einer Sekunde um 180 Grad über den Dorn gebogen. Nach dem Biegen wird der Farbbeschichtungsfilm auf Rissbildung und Ablösung vom Stahlsubstrat untersucht.

- Härtetest – Dies wird auch als Bleistifttest bezeichnet und bei diesem Test wird die Härte der Farbbeschichtung bestimmt, um mechanische Beschädigungen zu beurteilen. Dieser Test wird gemäß dem Standard ASTM D 3363-74 durchgeführt. Mit dieser Methode wird die Härte überprüft. Die Probe wird mit Hilfe von zwei Halterungen am Boden des Gerätes fixiert. Gemäß dieser Norm beträgt die für die zweite Walze spezifizierte hohe Härte mindestens 2H. Für diesen Test wird Faberburg Bleistift verwendet.

- Chemikalienbeständigkeitstest – Die Chemikalienbeständigkeit der Farbbeschichtung wird bewertet, indem die farbbeschichteten s 24 Stunden lang in destilliertes Wasser, eine 5 %ige wässrige Lösung von NaOH und eine 5 %ige wässrige Lösung von H2SO4 eingetaucht werden. Die Proben werden auf Anzeichen eines schädlichen chemischen Angriffs untersucht. Auswertungen von Mustern weisen im Allgemeinen auf Schwankungen in Glanz, Farbe und Haftung hin. Die Überwachung von Problemen wie Blasenbildung, Ablösung, Auskreidung und Rissbildung erfolgt durch diesen Test.

- Salzsprühtest – Dieser Test wird gemäß ASTM-Standard B117 durchgeführt, um die Leistung der Farbbeschichtung in salzhaltiger Meeresumgebung zu beurteilen. Während dieses Tests wird die Farbbeschichtungsprobe in einer kundenspezifischen abgedichteten Kammer einem Salzsprühnebel ausgesetzt. Als Standard zur Erzeugung des Salznebels werden 5 % NaCl-Salzlösung genommen. Andere Parameter wie Temperatur, Luftdruck, Ausrichtung der Probe etc. bleiben erhalten. Der Korrosionsfortschritt wird nach einem bestimmten Intervall durch Sichtprüfung beurteilt.

- Hitzebeständigkeitstest – Für diesen Test wird eine Probe in Standardgröße 12 Stunden lang bei einer Temperatur von 1250 °C im Muffel-Elektroofen aufbewahrt. Jede Stunde wird die Probe zur Inspektion herausgenommen und auf Blasenbildung und Farbveränderung untersucht und Glanz.

- MEK (Methylethylketon)-Test – Für diesen Test wird Watte in MEK-Lösung eingeweicht. Auf die Probe wird eine Last von 1 kg aufgebracht und die Probe wird mit dem Daumen 100 Mal mit Watte nach oben gerieben. Die Watte wird nach jeweils 25 Reibvorgängen erneut in der MEK-Lösung eingeweicht. Die Probe wird daraufhin beobachtet, ob sich die Farbbeschichtung ablöst.

Bewerbungen

Die Anwendungen des farbbeschichteten Stahls umfassen die folgenden.

- Dächer und Wandverkleidungen für Industrie und Haushalt

- Kühlhäuser und Warenhäuser

- Zwischendecke, Innenjalousien

- Flughäfen, Atrien in Einkaufszentren und Showrooms

- Rinnen

- Zäune und Mauern

- Weiße Ware (Haushaltsgeräte) wie Kühlschränke, Tiefkühltruhen, Waschmaschinen etc.

- Elektrische Schalttafeln

- Dachziegel

- Trommel endet

- Gehäuse &Hüllen

- Industrielle Möbel und Regale

- Büromöbel

- Buskarosserien, Eisenbahn- und Luxuswagen etc.

Vorteile

Wenn Farbbeschichtung und verzinkter Stahl zusammen verwendet werden, ist der bereitgestellte Korrosionsschutz jedem System, das alleine verwendet wird, überlegen. Die galvanisierte Beschichtung schützt den Grundstahl, indem sie einen kathodischen Schutz und Barriereschutz bietet, und die Farbbeschichtung verlangsamt die Geschwindigkeit, mit der das Zink verbraucht wird, wodurch die Lebensdauer des galvanisierten Stahls erheblich verlängert wird. Sobald die Farbbeschichtung verwittert oder beschädigt ist, steht das Zink zur Verfügung, um einen kathodischen und Barriereschutz bereitzustellen, um Rost nach dem Ablösen der Farbe zu vermeiden. Aufgrund dieses synergistischen Effekts für eine Duplexbeschichtung bietet sie einen 1,5- bis 2,5-mal längeren Korrosionsschutz als die Summe der Lebensdauern von Zink- und Farbbeschichtung, die einzeln verwendet werden. Die verschiedenen Vorteile der Farbbeschichtung sind unten aufgeführt

- Ausgezeichnete Korrosionsbeständigkeit

- Beständigkeit gegen Abblättern und Abplatzen

- Ästhetische Anziehungskraft, die architektonische Kreativität ermöglicht

- Hervorragende Formbarkeit und Designflexibilität

- Einfach zu installieren

- Wartungsfrei

- Recycelbar und umweltfreundlich

- Leicht, aber strukturell stark, hält starken Winden stand

- Thermischer Wirkungsgrad

Herstellungsprozess

- Welche verschiedenen Stahlsorten gibt es

- Stahlwolle

- Schere

- Zink

- Edelstahl

- Nanobeschichtung für mehrere Farben

- Was ist Stahl? - Eigenschaften, Verwendung | Arten von Stählen

- Ein Überblick über Werkzeugstahl und seine Anwendungen

- Dinge, die bei der Auswahl einer Werkzeugstahlsorte zu beachten sind

- Ein Überblick über Werkzeugstahl und seine begleitenden Anwendungen