Eine diagnostische Übung zur Behebung von Pflanzenproblemen

In allen produzierenden Unternehmen gibt es natürlich Probleme. Die Aufgabe der Führung sollte darin bestehen, ein Umfeld zu schaffen, das die Problemlösung auf der untersten Ebene der Organisation ermöglicht und unterstützt. Die Aufgabe von Managern besteht darin, große/systemische Probleme zu lösen und es den Mitarbeitern in der Werkstatt zu ermöglichen, viele der kleineren Probleme zu lösen, die täglich auftreten.

Was Sie jedoch in den meisten Unternehmen sehen, sind Manager, die mindestens eine Ebene unter ihrem Titel arbeiten und versuchen, Probleme zu lösen, die auf niedrigeren Ebenen gelöst werden sollten. Mitarbeiter dürfen Probleme zur Lösung auf die nächste Ebene schieben. Menschliches Verhalten zeigt, dass jemand, der dir von einem Problem erzählt hat, sich besser fühlt und es dann zu deinem Problem wird, das du lösen musst.

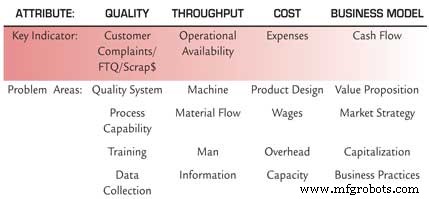

Dieses Diagramm hilft Ihnen bei der Definition und Lösung von Anlagenproblemen.

Eine der Hauptherausforderungen besteht darin, Ihr Team zum Nachdenken zu bringen – anstatt nur seine Arbeit zu erledigen – und, was noch wichtiger ist, wie Sie es dazu bringen, darüber nachzudenken, worüber es nachdenken soll (Geschäftsprobleme).

Der beste Weg ist, ihnen Fragen zu stellen, ihnen Antworten zu geben und ihnen die Ressourcen und die Verantwortung zu geben, die Lösung zu implementieren. Das ist leichter gesagt als getan, aber das positive Ergebnis dieser Bemühungen ist das Herzstück des Toyota-Produktionssystems, in dem Hunderte von Problemen täglich von Hunderten von Menschen identifiziert und gelöst werden.

In den meisten Unternehmen stehen nur begrenzte Ressourcen zur Verfügung, um Probleme zu lösen, sowohl im Hinblick auf die Zeit, die den Menschen zur Verfügung steht, um an ihnen zu arbeiten, als auch im Hinblick auf das verfügbare Kapital, um sie zu beheben. Daher wird die Problemidentifikation der Schlüssel. Woher wissen Sie, wo das Problem liegt? Woher wissen Sie, welches Problem das richtige zu lösen ist? Woher wissen Sie, welches das richtige Werkzeug oder Verfahren ist, um es zu lösen?

Der beste Weg, um zu beginnen, besteht darin, eine visuelle Arbeitsumgebung zu schaffen, in der Probleme sehr leicht zu erkennen sind. Dies erfordert:einen Standard erstellen, sichtbar machen und den Standard dann regelmäßig auditieren. In der Lage zu sein, zu überwachen, was gut, was schlecht ist und was ein abnormaler oder normaler Zustand ist, ist der Schlüssel zu ihrer Verbesserung.

Manchmal werden zu viele Kennzahlen gemessen, aber in einem produzierenden Unternehmen fallen die wichtigsten in vier Kategorien:Qualität, Durchsatz, Kosten und Ihr Geschäftsmodell.

Auf dieser Seite finden Sie eine Tabelle, die Ihnen helfen kann, ein Problem zu erkennen und dann zu ermitteln, wo Sie nach möglichen Ursachen und Lösungen suchen können. Unter jedem wichtigen Attribut befindet sich ein Schlüsselindikator (Metrik), der es Ihnen bei richtiger Verwendung ermöglichen sollte, den Gesundheitszustand in jedem Aspekt Ihrer Unternehmensleistung zu überwachen.

Wenn Sie mit der Diagnose beginnen, beginnen Sie am besten auf der linken Seite und bewegen sich nach rechts. Sobald ein Problem identifiziert ist, besteht der nächste Schritt darin, seine Grenzen und seine Ursache zu verstehen. Wie Boss Kettering einmal sagte:"Ein gut definiertes Problem ist ein halb gelöstes Problem."

Da Qualität immer Ihr höchster Hebel ist, sollte dies der Anfang sein. Wenn Sie die Qualität verbessern, profitieren Sie von mindestens vier Vorteilen:Kundenzufriedenheit, Produktivität, Kosten und in vielen Fällen mehr Sicherheit.

Die besten Metriken, die als Qualitätsindikatoren überwacht werden können, sind:Erstmalige Qualität, Ausschussgelder und Kundenbeschwerden oder Retouren. Wenn diese Indikatoren im Bereich der Qualität schlechte Ergebnisse zeigen, listet die Tabelle einige der besten Anlaufstellen auf, um Ihre Mängel zu finden.

Haben Sie ein Qualitätssystem? Ist Ihr Prozess fähig (cpk)? Sind Ihre Leute geschult? Erfassen und überwachen Sie wichtige Eingabedaten und Ausgabeattribute? Antworten auf diese Fragen führen Sie normalerweise zu Tools wie Kontrollplänen, Fehlerprüfung oder einer der vielen Problemlösungsmethoden.

Wenn Sie die Qualität Ihres Betriebs im Griff haben und immer noch Probleme haben, müssen Sie sich in der Tabelle von links nach rechts bewegen und sich auf den Durchsatz konzentrieren. Der häufigste Indikator für den Durchsatz ist die Betriebsverfügbarkeit.

Kann der Prozess die Ausgabe liefern, für die er gekauft wurde? Dies steht immer in direktem Zusammenhang mit der Betriebszeit des Prozesses. Wenn Ihre Ausrüstung nicht den Nennwerten entspricht, müssen Sie damit beginnen, herauszufinden, warum sie nicht funktioniert. Gibt es mechanische Pannen? Geht dem Prozess das Material aus? Führt der Prozess den richtigen Job zur richtigen Zeit aus? Verwenden die Bediener effiziente Arbeitsmethoden? Gibt es langwierige Umstellungen? Antworten auf diese Fragen führen Sie zu Tools wie Total Productive Maintenance, Standardwerken für Bediener, Ziehsysteme und Ein-Minuten-Wechsel von Werkzeugen (SMED).

Wenn Sie operative Exzellenz in Bezug auf Qualität und Durchsatz demonstrieren, sollten Sie sich in der Tabelle weiter nach rechts bewegen. Wenn Ihre Herstellungskosten zu diesem Zeitpunkt immer noch zu hoch sind, müssen möglicherweise einige zugrunde liegende Probleme behoben werden.

Am einfachsten zu beheben wären überhöhte Gemeinkosten. Oder Sie müssen sich möglicherweise schwierigeren Themen wie einem für Ihre Branche nicht wettbewerbsfähigen Lohn- und Leistungspaket stellen. Oder Sie haben möglicherweise nicht in Inkrementen kapazitiert, die es Ihnen ermöglichen, die Nachfragekurve Ihrer Kunden effizient zu verfolgen.

Ein weiterer Blickpunkt ist das Produktdesign. Es mag aus vielen Gründen heilig und schwer zu ändern sein, aber wurde es für die Herstellbarkeit entwickelt? Oder gibt es zu Beginn des Prozesses zu viel Modellverbreitung?

Und schließlich bewegen wir uns zu einem schlechten Cashflow, der einen grundlegenden Blick auf Ihr Geschäftsmodell erfordert. Dies erfordert einen stärkeren kommerziellen Fokus, der sich von der operativen Perspektive unterscheidet, die für die vorherigen Attribute verwendet wurde. Wenn Ihr Produkt und Ihr Prozess effizient konzipiert und betrieben werden, Ihr Cashflow jedoch negativ ist, liegen Ihre Probleme im Allgemeinen außerhalb der Fabrik.

Sie müssen das grundlegende Wertversprechen Ihres Unternehmens in Bezug auf den Markt erneut überprüfen. Welchen Wert hat das Produkt für Ihren Kunden? Kommen Sie zu spät auf den Markt? Haben Sie Ihr Geschäft überkapitalisiert und werden jeden Monat vom Schuldendienst zerquetscht? Haben Sie schlechte Geschäftspraktiken in Bezug auf Geschäftsbedingungen, Abrechnung und Forderungen? Sollten Sie machen vs. kaufen? Keines dieser Probleme ist einfach zu lösen, aber wenn Sie der Tabelle folgen, gelangen Sie durch den Beseitigungsprozess zu Ihrem Problembereich.

Gute Kennzahlen zur Überwachung des Gesundheitszustands Ihres Unternehmens sind von entscheidender Bedeutung. Shopfloor/operative Probleme sollten immer von links nach rechts gelöst werden. Führungsfragen/kommerzielle Probleme sollten von rechts nach links gelöst werden.

Für die Geschäftsleitung ist es leicht, operative Probleme auszuwählen, aber die Herausforderung besteht darin, ein Problemlösungsumfeld zu unterstützen, in dem viele Problemlöser an den richtigen Problemen arbeiten. Diese Tabelle hilft Ihnen, die Identität Ihres Problems/Ihrer Probleme herauszufinden.

Curtiss Quirin ist die Betriebsleiterin der Produktionsanlage von The Stanley Works in Indianapolis. Sie können ihn unter . kontaktieren [email protected] .

Die Abteilung Reliability in Action bietet Fallstudien und Artikel, die von unseren Lesern eingereicht wurden.

Gerätewartung und Reparatur

- Einführung zuverlässiger Pflanzen

- Jahrestage und Auszeichnungen

- Instandhaltungsführung, Teil 4

- Nicht das Chrysler-Werk deines Vaters

- Betrachte mich als Vermittler

- 6 Techniken zur Fehlersicherheit Ihrer Anlage

- KI kann Drei-Körper-Problem 100 Millionen Mal schneller lösen

- FALLSTUDIE – REPARATURLÖSUNGEN AUS DER ANLAGE:KLEINE Charmilles-Teile verursachen GROSSE Probleme

- Was ist Anlagenwartung?

- So beheben Sie häufige Probleme mit Lagertüren