Predictive Maintenance:Warum Trending wichtig ist

Diese Fallstudie findet in einer Verpackungsanlage statt. Der Packer auf Modul 8J0 wurde während einer Bewertung vor der Maschinenpflege auf Vibrationsintegrität überprüft. Im Gelenkarmgetriebe wurde ein Problem festgestellt. Die Frequenzeigenschaften zeigten an, dass sich eine Peilung verschlechterte.

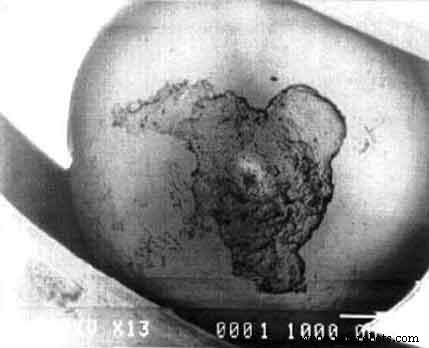

Dieses Foto, aufgenommen mit einer Glasfaserkamera, zeigt Schäden an den Rollenlagern des Packers.

Das scheint einfach, aber ist es das? Das Getriebe befindet sich in einem schwer zugänglichen Bereich des Packers. Die notwendigen Reparaturen erfordern die Trennung der beiden Maschinenteile. Wenn der Packer geteilt wird, dauert es weitere zwei Arbeitstage, bis die Einheit wieder in Betrieb genommen werden kann.

In diesem Fall glaubt der Wartungsleiter nicht an die Fähigkeit des Technikers, einen Vibrationsruf korrekt durchzuführen. Er hat sich geschworen, den Techniker und den Techniker-Chef wegen schlechter Leistung unter die Kontrolle zu bringen, wenn die Schwingungsbewertung falsch ist.

Der zusätzliche Druck des Wartungsleiters hat den Schwingungstechniker veranlasst, nach anderen Mitteln zu suchen, um den Aufruf zum Austausch des Getriebelagers zu bestätigen. Der ursprüngliche Anruf basierte auf einer Vibrationssignatur, die eine Frequenzspitze bei 36,9 mit harmonischen Seitenbändern bei einer Amplitude von 0,10 Zoll pro Sekunde (IPS) zeigte.

Das bedeutet, dass es Frequenzen gibt, die nicht sein sollten. Die Amplitude dieser Frequenz wird nach den meisten Standards nicht als ernsthaftes Problem angesehen, und die Maschine lief einwandfrei. Dies sind keine guten Umstände, um die Durchführung von Reparaturarbeiten zu verlangen.

Um beim Anruf sicher zu sein, müssen mehrere Schritte befolgt werden:

-

Gehen Sie zurück und sehen Sie sich die Trenddaten zu diesem speziellen Getriebe an. Dies wurde durchgeführt und die Daten wurden regelmäßig (einmal im Monat) erhoben.

-

Rufen Sie die Getriebezeichnungen des Packers ab und finden Sie genau heraus, welche Art von Lager in das Getriebe eingebaut wurde, was es antreibt, welches spezielle Zahnrad installiert wurde usw.

-

Entdecken Sie andere alternative Tests, die die Sicherheit eines korrekten Anrufs erhöhen können.

Nach dem Betrachten der Zeichnung wurde festgestellt, dass es sich bei dem Lager um ein 1208-Rollenlager handelte. Mit diesen Informationen könnte der Techniker die Übereinstimmung der Frequenzplatzierung mit den Eigenschaften des Lagers genauer untersuchen. Die Ergebnisse waren knapp, aber nicht genau. Die Frequenzplatzierung und die Peilungseigenschaften waren geringfügig abweichend, was zu einer gewissen Unsicherheit über den ursprünglichen Anruf führte.

Die Trenddaten mussten erneut überprüft werden. Die Frequenz war so nah und hatte alle Merkmale einer Peilung basierend auf Erfahrung. Das Zuverlässigkeitsmanagement war überzeugt, dass das Problem ein Lager war, dessen Amplitude sich seit mehr als vier Monaten verdoppelt hatte. Wenn dieses Getriebe während des Betriebs katastrophal ausfallen sollte, würden mehrere Millionen Dollar an Teilen, Arbeit und verlorenen Produktionsmöglichkeiten verloren gehen.

Der Techniker untersuchte andere Tests, um dem Anruf mehr Vertrauen zu verleihen, und entschied sich, die Glasfasertechnologie zu verwenden, um die Peilung visuell zu überprüfen. Ein Monitoraufsatz ermöglichte es mehreren Personen (einschließlich des Wartungsleiters), den Test live mitzuverfolgen, während die Kamera das Lager beobachtete.

Der Packer wurde stillgelegt, das Öl abgelassen und die Revisionsdeckel für den Zugang entfernt. Es war gerade genug Platz für eine kleinere Person, um weit genug hineinzukommen, um die Inspektion durchzuführen. Die Ergebnisse waren schlüssig, da die visuellen Bilder den Schaden an den Lagerrollen zeigten (siehe Foto).

Die Reparatur konnte nun mit vollem Vertrauen abgeschlossen werden. Als das Wartungsteam die Getriebebaugruppe entfernte, wurde eine gründliche Sichtprüfung durchgeführt, um den Fehlermechanismus zu bestimmen. Die Ergebnisse der Inspektion ergaben, dass die vom Getriebe angetriebene Nocke erhebliche Schäden aufwies, da das Nockenfolgerlager ausgefallen war.

Das dem Getriebe am nächsten liegende Zahnrad hatte einen Zahnschaden, und das 1208-Lager, das auf der Vibrationssignatur zu sehen war, war ein Doppelrollenlager anstelle eines Einzelrollenlagers, wie die Zeichnung gezeigt hatte. Dies erklärte, warum die Frequenzplatzierung nicht übereinstimmte. Der Hauptfehler war das Nockenfolgerlager. Die sekundären Ausfälle waren der Lagerschaden des 1208, der Nockenschaden und der Getriebeschaden.

Nach Abschluss der Arbeiten und Wiederinbetriebnahme der Geräte wurden die gewonnenen Erkenntnisse ausgewertet. Dazu gehörten die folgenden:

-

Die Trenddaten waren entscheidend für einen genauen Anruf.

-

Es gibt zwei verschiedene Rollenkonfigurationen mit derselben Lagernummer im Lager.

-

Das Nockenfolgerlager war zu empfindlich für den von ihm erbrachten Service.

-

Der Wartungsleiter ist jetzt den Vibrationsrufen des Technikers sicher.

-

Andere Zuverlässigkeitswerkzeuge, einschließlich einer Glasfaserkamera, sollten für die Einrichtung gekauft werden.

Die Aufgabe der Zuverlässigkeitsabteilung besteht für diesen Autor darin, "Trend, Trend und Trend" zu schreiben. Das Verständnis, die Dokumentation und der Austausch der gewonnenen Erkenntnisse zur Zuverlässigkeit sind die Zukunft des Unternehmenserfolgs.

Gerätewartung und Reparatur

- Unterschied zwischen vorbeugender und vorausschauender Wartung

- Die Vorteile der vorausschauenden Wartung verstehen

- Erklärte vorausschauende Wartung

- Messung des Erfolgs von Predictive Maintenance-Programmen

- Beantwortete Fragen zur vorausschauenden Wartung

- Warum Sie eine vorausschauende Wartung benötigen

- Maschinelles Lernen in der vorausschauenden Wartung

- Warum ein Workflow zur Gerätewartung wichtig ist

- Was ist vorausschauende Wartung?

- Was ist nachhaltige Instandhaltung und warum ist sie wichtig?